宝钢湛江钢铁增产成本模型与生产应用

李 镇

(宝钢湛江钢铁有限公司制造管理部,广东 湛江 524000)

钢铁企业是典型的能源密集型行业,2022年中国粗钢产量10.1亿t,占全球总量的55%,中国钢铁工业碳排放约占全国的15%,在国内工业行业位居首位。我国很多钢铁企业的矿石原料主要依赖从巴西、澳大利亚等地进口,尤其是湛江钢铁矿石进口比例接近100%,资源长期受制于人。另一方面,2021年废钢铁资源总量2.7亿t,炼钢消耗废钢铁总量2.26亿t,降幅2.8%[1]。因此,加大废钢经济利用、降低铁水比成为传统长流程转炉冶金企业降低成本、绿色低碳发展的关键。

在购销差价收窄,钢企利润空间压缩的形势下,根据主原料价格、加工成本开展板坯成本测算成为指导生产计划安排的关键。转炉冶炼过程中,废钢作为原料主要有两个作用,一是做冷却剂平衡转炉内的富余热量,二是增加产钢量创造效益[2]。本文通过利用增废钢产板坯的成本模型搭建,对比Q235B普通热轧商品材边际贡献,优化轧钢生产组织,指导销售接单,提高公司经济效益。

1 工艺流程与问题分析

1.1 生产工艺流程

宝钢湛江钢铁有限公司2015年投产,建设有炼铁、炼钢、热轧、厚板、冷轧、电厂及配套公辅设施等一整套现代化全流程钢铁生产工艺设备,产品包括热轧板、冷轧薄板、全品种冷轧超高强钢、热镀锌和全系列锌铝镁板、电工钢、彩涂和宽厚板等中高端精品碳钢板材,广泛应用于汽车、家电、机械制造、能源化工等行业,已成为华南区域规模最大的碳钢板材制造基地,是新时代钢铁业高端化、智能化、绿色化、高效化的典范工厂。

公司拥有5 050 m3高炉3座,350 t转炉4座,钢坯产能约1 300万t/a;两条热轧产线,其中2 250 mm热轧实际产能约650万t/a,1 780 mm热轧设计产能450万t/a;4 200 mm厚板产能约260万t/a,冷轧商品材产能约700万t/a。热轧、厚板总轧制能力超1 300万t/a,炼钢板坯产能远远小于后道工序轧制能力,因此,炼钢产能安排决定全厂生产计划平衡,是公司生产物流瓶颈环节。

1.2 问题分析

2022年以来,受全球经济下行且通胀高企、国内疫情散点多发、房地产等钢铁下游行业需求较弱等因素影响,钢材市场呈现 “供给减量、需求减弱、价格下跌、成本高企、收入减少、利润下滑”的运行态势,企业生产经营面临较大挑战[3]。

钢铁生产过程中转炉入炉原料主要包括铁水、废钢和矿石,铁水产量和矿石炉均加入量受炼铁高炉容积和铁水温度影响,调整空间有限,湛江钢铁正常铁水比控制在85%左右。通过炼钢生产能力、效率提升,增加废钢使用可高效增加炼钢产量,废钢比γ见式(1),a、b、c分别表示高炉铁水、废钢和精块矿的加入量。

(1)

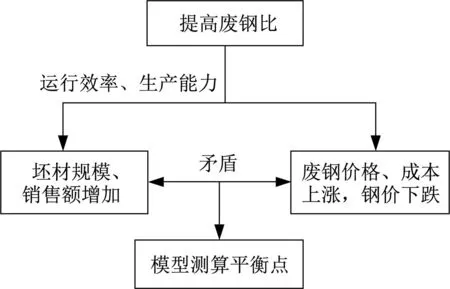

市场中废钢破碎料、打包块、铁刨花压块等种类繁多,价格和收得率波动较大,因此在加大废钢使用比例的同时,需要做好经济性和最佳废钢比测算,找到平衡点,避免与生产成本、利润产生矛盾,如图1所示。

图1 废钢比与生产经营关系Fig.1 Scrap ratio and the relationship between production and management

废钢综合采购价格E反映废钢综合性价比,如式(2)所示。需要注意的是,模型中应剔除增加使用困难的废钢,如硫、铬含量高的经济料。

(2)

式中:d为废钢市场采购价格,e为废钢收得率,f为使用量,i为废钢品种。

钢铁企业决策是否降低铁水比增加废钢使用量,以废钢“换”板坯,需要综合考虑废钢价格,炼钢、热轧加工成本及合金成本等,同时根据产线布置、工序生产实绩和销售合同情况,选择正确的商品材销售合同价格对比。湛江钢铁热轧能力富裕,在冷轧、厚板保持满产的情况下,新增板坯主要用于轧制热轧商品材,受用户和市场需求影响,营销接单增量主要为普通热轧商品材,典型牌号Q235B。

2 有边际贡献的生产管理模式

2.1 生产管理

宝钢股份生产管理的指导思想是合理调配资源,平衡工序物流降低制造成本,目标是生产成本、产品质量、工序能力达到最佳组合,实现效益最大化。实行集中一贯的生产管理方式,从公司整体的高度,全面掌握工序设备、物流与运行状况,掌握合同结构与进度,编制最有效的作业计划,并对生产全过程实现精确的控制,充分发挥现代化技术设备的作用,以最低的成本满足用户要求。

“向管理要效益”,是增强企业竞争力的必然选择,也是生产计划和合同组织安排的核心目的,生产计划人员要向生产经营者转变,做好“算账生产”。

2.2 成本管理

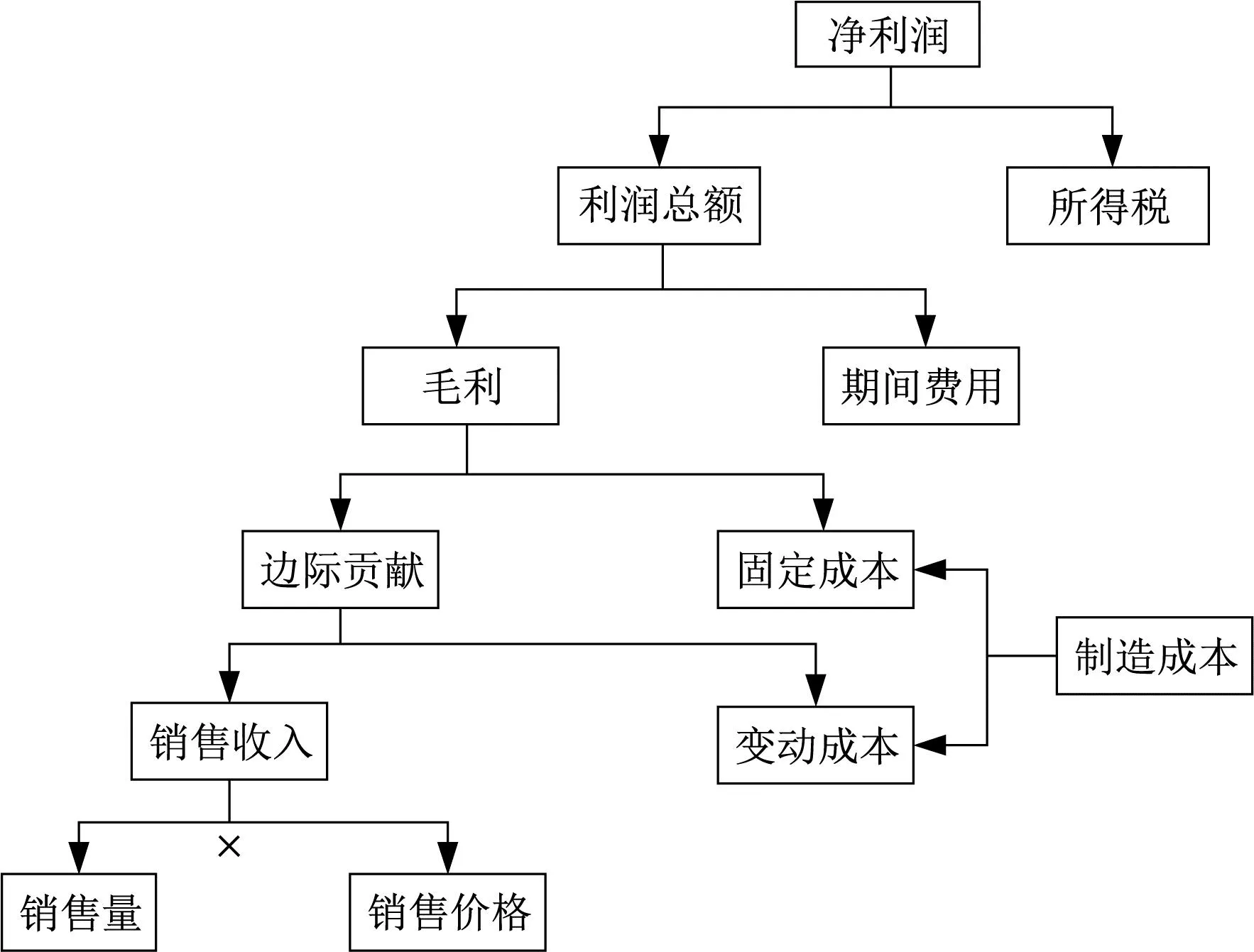

钢铁企业成本管理具有整体性,需要做好事前成本测算、事中成本控制和事后成本分析[4]。如图2所示,对于钢铁企业而言,成本主要指制造成本,分为变动成本和固定成本,边际贡献是产品生产决策前提,毛利是企业经营获利基础,利润是经营质量综合体现。

图2 成本与边际贡献关系Fig.2 The relationship between cost and contribution margin

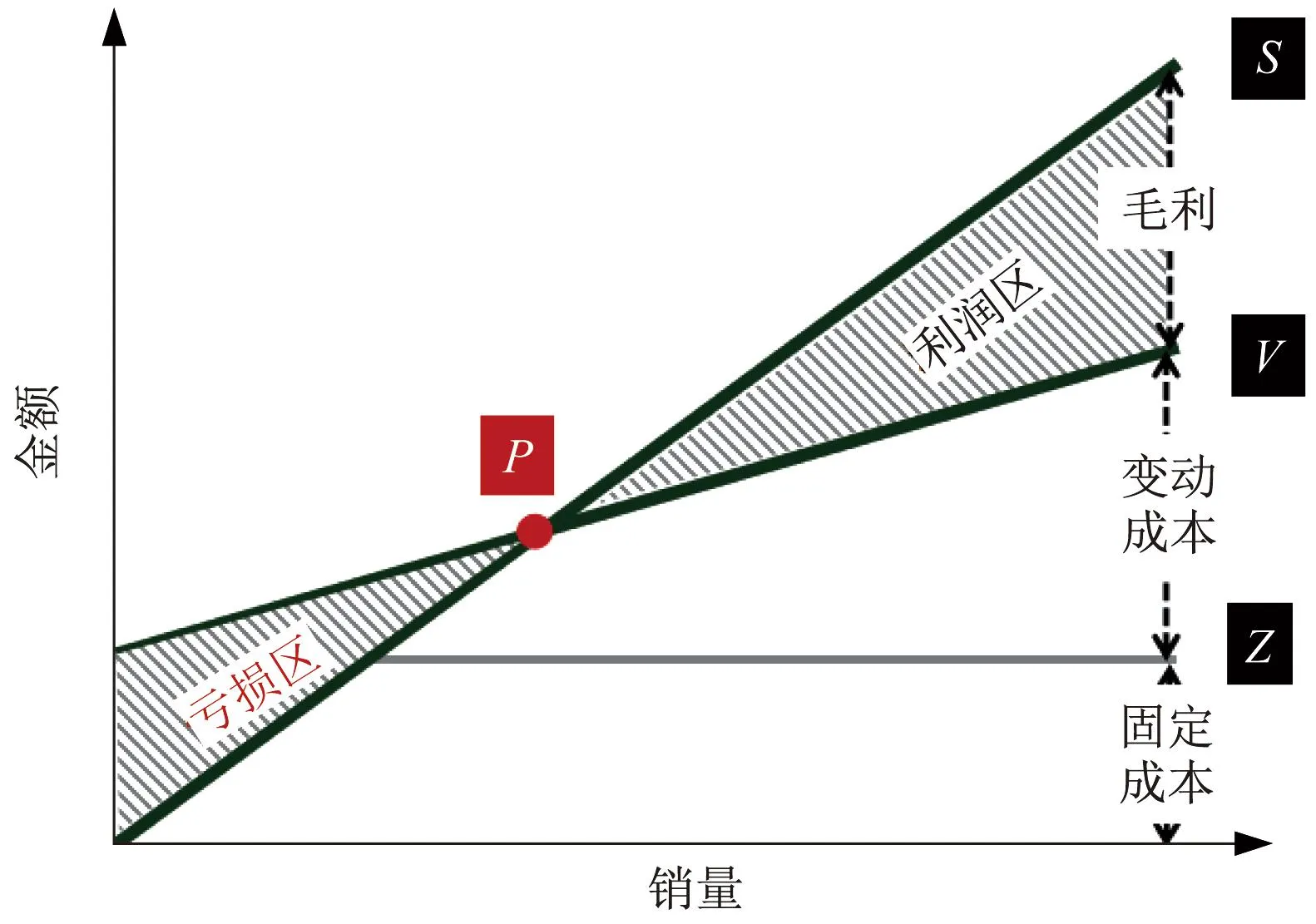

本量利分析是对成本、业务量、利润之间相互关系进行分析的一种系统的方法,将成本、销量、利润的关系反映在直角坐标系中,称为盈亏临界图,如图3所示,S表示销售收入、V表示变动成本、Z表示固定成本、P表示盈亏平衡点即不盈不亏状态。

图3 盈亏临界图Fig.3 Profit and loss critical diagram

综合成本管理和生产计划安排,企业在一定背景和条件下,通过增加废钢使用量以达到扩大规模增加效益,找到合理的盈亏平衡点至关重要。

3 模型建立

3.1 高废钢比技术条件

为保证稳定实现高废钢比生产,宝钢湛江钢铁一方面持续稳定大沟铁水温度在(1 500±10)℃左右,大力推进铁钢界面效率保持行业领先水平,鱼雷罐车周转率和铁水温降处于行业领先水平,入转炉铁水温度达1 370 ℃以上;同时,2021年大力开展降低铁水比试验,通过细化大类钢种标准、开展鱼雷罐加废钢、优化废钢结构等举措,掌握低铁水比生产工艺技术。

3.2 废钢全流程钢铁料消耗

钢铁料消耗是衡量炼钢生产的重要技术指标之一,占炼钢总成本的90%左右[5]。根据全流程钢铁厂生产实绩,铁水收得率约94.4%、废钢综合收得率约90%,铁损约0.016 t/t,以铁水为主原料全流程钢铁料消耗约1.11 t/t左右。根据金属平衡原则,以废钢替代铁水作为主原料生产板坯,需转换废钢全流程钢铁料消耗X,见式(3),代入数据得到废钢全流程钢铁料消耗为1.1 t/t。

(3)

3.3 板坯成本核算模型

为了找出废钢综合价格、加工成本、热轧Q235B售价与边际贡献之间平衡点,首先梳理模型参数,如表1所示。

表1 板坯成本核算模型参数Table 1 Parameters of slab cost accounting model

根据盈亏关系图,产品边际贡献是生产决策的前提。以热轧Q235B生产为例,若通过以废钢“换”板坯模式生产,即废钢为主原料,则该产品变动成本包括主原料(废钢)综合消耗成本(废钢综合采购价格乘以废钢全流程钢铁料消耗)、炼钢工序变动加工成本、合金成本、热轧工序变动加工成本及发热剂补热成本。热轧Q235B边际贡献与成本关系核算模型见式(4)。

G=F-E·X-(A+B)

(4)

参考生产实绩,钢轧综合变动加工成本约400元/t;当铁水比低于84%,需要通过发热剂补热,每增加1 t废钢约需使用70 kg发热剂,以石墨球为例,则吨钢补热成本增加约160元,因此热轧Q235B钢轧工序变动成本(含补热成本)约560元/t。

当热轧Q235B售价与废钢综合消耗成本差值H(式(5))大于560元/t时,该产品边际贡献为正,即可在炼钢、热轧能力富裕条件下,通过增废钢多产板坯的方式扩大规模,组织该品种生产,为公司增加经济效益。

H=F-E·X

(5)

4 生产实践应用

2023年,在钢铁市场剧烈震荡和利润空间持续被压缩的情况下,合理规划产能安排和废钢比显得至关重要,生产运行计划通过板坯成本核算模型测算,按月度动态平衡废钢价格与普通热轧商品材售价,根据边际贡献指导决策炼钢生产规模。

经统计,如表2所示,2023年3月以来,Q235B热轧售价与废钢综合使用价差平均在700~800元/t左右,吨钢边际贡献约200元。在高炉满产、铁水一定的条件下,通过降低铁水比1%(对比年度计划),废钢比加权平均增幅1.02%,增加板坯产量7万t,直接效益1 322万元。

表2 模型生产实践应用Table 2 Practical application of model production

5 结论

(1) 通过板坯增产成本核算模型的建立,动态分析废钢综合采购价格、加工成本和热轧Q235B售价,测算废钢“换”板坯模式下增产热轧商品材边际贡献,指导厂内生产组织和计划安排,确定最优铁水比和热轧开炉模式,对公司整体生产经营、经济效益增长和低碳减排意义重大。

(2) 当热轧Q235B售价与废钢综合使用价差大于560元/t时,在炼钢、热轧产能富裕,具备低铁水比组织生产条件的情况下,企业应当主动增加废钢使用,降低铁水比以提升产量。

(3) 增加废钢生产板坯时,发热成本占全流程加工成本的比重约30%,因此,企业应当积极通过高炉配罐模型优化、鱼雷罐车加废钢、加盖保温,以及铁钢界面高效联动,推进运行效率提升,降低铁水温降,减少发热剂的使用。