新型锯齿形夹紧装置可行性研究

黄 祎,杨 钱,宾 健,邹红亮,胡 江

(中车株洲车辆有限公司,湖南 株洲 412003)

1 夹紧装置的技术背景

在现代工业的生产加工过程中,由于部分企业受到一些条件的限制,因此仍采用普通机床进行加工。在进行板料件或小型配件的钻孔或铣削加工过程中,只能采用普通压板进行定位和夹紧[1]。在压紧的过程中,压板一端压在工件上,另一端采用叠加垫块的方式,直到叠加垫块的高度与工件的高度一样后,再用螺杆压紧。长期以来这种手工夹紧装置并无较大改进。该夹紧方式存在高度调整不精确、稳定性差、垫块存取不方便及装夹时间较长等缺陷,从而极大地限制了夹紧的精准度和操作工的工作效率。

2 行业基本情况

2.1 行业现有技术方案

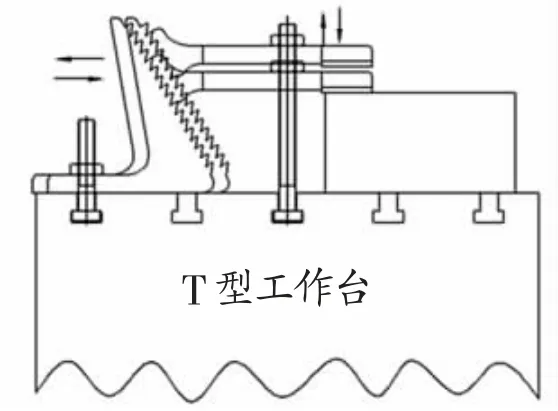

图1 为普通压板工作示意图。板料件和小型配件在进行钻孔和铣削加工过程中,采用手工夹紧时,一般的夹紧方式主要为:将配件定位后,根据配件的高度尺寸,在配件需要夹紧的位置,叠加高度相近的垫块(见图1),并在垫块和配件上部放置压板,并用螺栓压紧压板,以达到所要加工配件进行夹紧的目的。

图1 普通压板工作示意图

2.2 行业现有技术的缺点

在板料件和小型配件的钻孔、铣削加工过程中,采用上述夹紧方式进行配件的夹紧,存在下述缺陷。

1) 叠加的垫块不稳定。如夹紧所用的叠加垫块长期使用的话,垫块表面势必会受到油污的污染。当垫块所叠加高度高于或低于配件高度时,在进行夹紧的过程中,由于受横向力的作用,垫块会发生滑落或倒塌现象,存在一定安全风险。

2) 高度调整不够准确。在进行垫块的叠加过程中,因受垫块厚度尺寸范围的限制,所叠加的高度很难保证能够与配件高度尺寸等高。

3) 装夹时间较长。在进行垫块的叠加时,需要根据配件的高度尺寸核实所需垫块的厚度,当垫块的叠加高度较高时,为保证垫块的稳定性,还需将垫块进行固定。如此一来,必将延长配件的装夹时间。

4) 存取不方便。装夹所使用的垫块,一般来说,都需要多件垫块或多种不同厚度的垫块。多种垫块在存放时容易混放,在使用时,还需进行较长时间的挑选。这也在一定程度上增加了垫块的存取难度。

3 新型锯齿形夹紧装置方案设计

3.1 整体方案设计

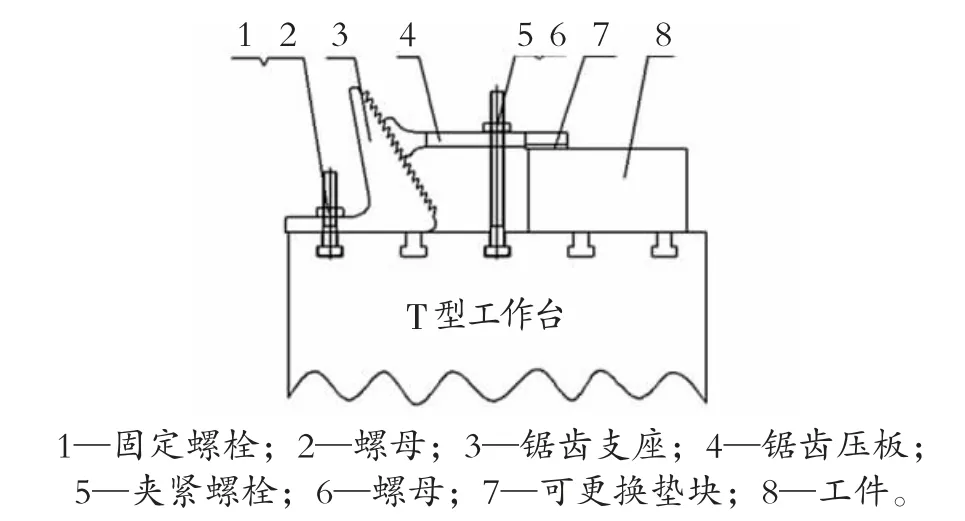

为解决以上存在的问题、提高工作效率,急需一种既能提高装夹精度又能提升工作效率的夹紧装置。现场工作人员根据锯齿齿条的工作特点进行了整体方案设计,创新地设计了锯齿形齿条夹紧装置。图2 为锯齿形夹紧装置工作示意图。

图2 锯齿形夹紧装置工作示意图

1) 该锯齿形夹紧装置所采取的夹紧方式:以锯齿支座并配合锯齿压板的夹紧方式,取代传统的叠加垫块配合平板式压板的夹紧方式。该锯齿形夹紧装置的组成部分主要包括锯齿支座、锯齿压板及螺栓螺帽等。

2) 该锯齿形夹紧装置的主要工作原理:将工件定位摆好后,压紧螺栓插入T 型槽内,并将锯齿压板的腰型孔穿过压紧螺栓,将压紧端放置在工件上面。将锯齿支座的锯齿部位和锯齿压板的锯齿部位进行紧密贴合,并将锯齿支座通过螺栓固定在T型工作台上[2]。拧紧压紧螺栓螺帽,将工件压紧。

3.2 结构设计

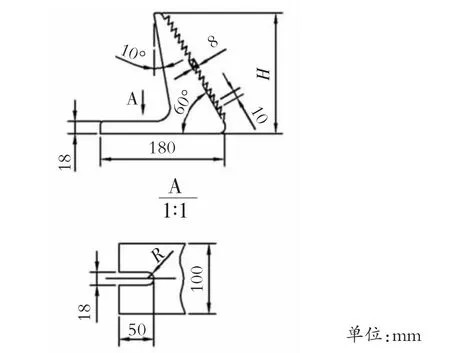

该夹紧装置的主体部分包括锯齿支座与锯齿压板两部分,锯齿支座用于定位,锯齿压板用于调整压紧工件的高度。

1) 锯齿支座。该锯齿支座的外形形状近似于三棱体,其与工作台接触的一个面为平面,而工作面为带锯齿的一个面(锯齿面),为确保该支座工作时的稳定性,设计支座时,需要确保这两个面的夹角为60°。锯齿支座三棱体的另一个面为镂空面,其主要作用是,减轻锯齿支座的重量,并利用螺栓将锯齿支座固定到工作台上,留出足够的空间。为确保锯齿支座具有足够的强度,镂空面向内倾斜的部分需与垂直方向保留有不大10°的夹角倾斜度。锯齿支座的高度尺寸为H,可以根据实际生产的需要加工成不同的尺寸。图3 为锯齿支座外形尺寸示意图。

图3 锯齿支座外形尺寸示意图

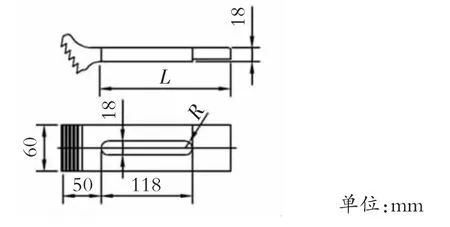

2) 锯齿压板。锯齿压板主要是为满足锯齿支座的工作要求,在平板式压板的基础上改进而成。其主要组成部分包括锯齿端、压紧端和腰型孔。为确保锯齿压板和锯齿支座配合的紧密性,锯齿压板的锯齿形状和大小必须与锯齿支座的锯齿形状和大小保持一致。在该压板的压紧端留有1~2 mm 的小缺口,该小缺口的主要作用是,在进行不同材质工件的夹紧时,可在该部位添加与工件同材质的垫块,以防所要加工的工件受到污损。腰型孔部位主要起到安装压紧螺栓的作用。锯齿压板的长度尺寸为L,可以根据实际生产的需要加工成不同的尺寸。图4 为锯齿压板外形尺寸示意图。

图4 锯齿压板外形尺寸示意图

锯齿支座和锯齿压板均可利用锻造、铸造或机加工等工艺方式加工而成,其材质应以高强度碳钢为主。

3.3 施工设计

结合该夹紧装置的结构特点,以下说明其具体操作方式。

使用前,将所要加工的工件在T 型工作台上进行定位,并将工件摆放整齐。将夹紧螺栓(5) 穿进靠近工件边缘的T 型槽内,再将锯齿压板的腰型孔部位套在压型螺栓上,并将压板的压紧端贴靠在工件的压紧位置。

将固定螺栓(1) 穿进距离工件边缘较远的T型槽内。但该T 型槽的位置不宜太远或太近,需要根据锯齿压板的长度,选择合适的T 型槽。将锯齿支座的缺口部位插到固定螺栓上。调整锯齿支座和固定螺栓的位置,使锯齿支座的锯齿面和锯齿压板的锯齿面能够紧密贴合。保证锯齿压板压紧端始终能够紧靠工件的压紧部位,并确保锯齿压板水平。

将锯齿支座和锯齿压板调整完成后,将固定螺栓的螺帽拧紧,将锯齿支座固定在工作台上;再将压紧螺栓的螺帽拧紧,将工件夹紧固定。当所要加工配件的高度或夹紧高度发生变化时,可以按照高度调整示意图(见图5),进行锯齿支座和锯齿压板的调整。

图5 高度调整示意图

在进行配件夹紧时,如出现锯齿压板非常难以保证水平的情况,也可按照压紧角度调整示意图(见图6),将锯齿压板向下旋转一定的角度进行夹紧。还可以在锯齿压板的夹紧端下部,加垫一定厚度的垫块,以确保锯齿压板能够保持水平。

图6 压紧角度调整示意图

4 新型锯齿形夹紧装置方案应用效果验证

该夹紧装置的锯齿支座为一个整体,且将锯齿支座和工作台通过螺栓进行固定。在进行夹紧时,不会产生横向力的作用。通过验证可知,没有出现锯齿支座滑落或倒塌现象,从而保证了工件夹紧稳定性。

该夹紧装置的锯齿部位可以对锯齿压板的高度尺寸进行微调,从而能够保证锯齿压板高度的准确性,准确率达到100%。

该夹紧装置结构较为简单,还可以进行锯齿支座高度和锯齿压板长度的多种尺寸匹配,从而满足不同工件夹紧的需求。且夹紧部件的存取和装夹较为方便,可以有效地提高配件夹紧的工作效率20%以上。

该夹紧装置与工作台的连接形式为螺栓连接[3],在实际的应用中,锯齿支座和锯齿压板均可以以固定螺栓或压紧螺栓为圆心,进行一定角度的旋转,从而满足实际的工作需要,即该夹紧装置的灵活性较强,见图6。

5 结论

本文设计了一种新型锯齿形夹紧装置,并对其进行了替代普通钻床、铣床加工过程中配件夹紧方式的可行性研究,解决了板料件及尺寸较小的、外形较为规则的配件钻孔和铣削夹紧的加工难题。该夹紧装置操作简单,经久耐用高效,并且绿色环保。该新型锯齿形夹紧装置已获国家授权实用新型专利,证明了该夹紧装置结构的可靠性,为今后应用提供了参考价值,对其他类似产品结构的夹紧方法工艺设计具有借鉴作用。