《国家工业资源综合利用先进适用工艺技术设备目录(2023年版)》供需对接指南之二十一:再制造工艺技术设备

为贯彻落实《固体废物污染环境防治法》,加快工业资源综合利用先进适用工艺技术设备推广应用,持续提高资源利用效率,工业和信息化部、国家发展和改革委员会、科学技术部、生态环境部发布了《国家工业资源综合利用先进适用工艺技术设备目录(2023年版)》(以下简称《目录》),涵盖工业固废减量化、工业固废综合利用、再生资源回收利用、再制造等重点领域。为更好发挥《目录》引导作用,搭建工业资源综合利用企业与需求用户的有效对接渠道,工业和信息化部节能与综合利用司组织编制了《目录》的供需对接指南,列举了《目录》中各项技术装备的主要支撑单位,并梳理了技术装备的适用范围、原理与工艺、技术指标、功能特性、应用案例等情况,供参考借鉴。

再制造工艺技术设备《目录》涉及10项再制造工艺技术设备,涵盖机械设备内外壁、涡轮叶片、耐磨耐高温零件、自动变速箱、盾构机轴、孔类零件再制造等,每项技术的介绍详见附件。

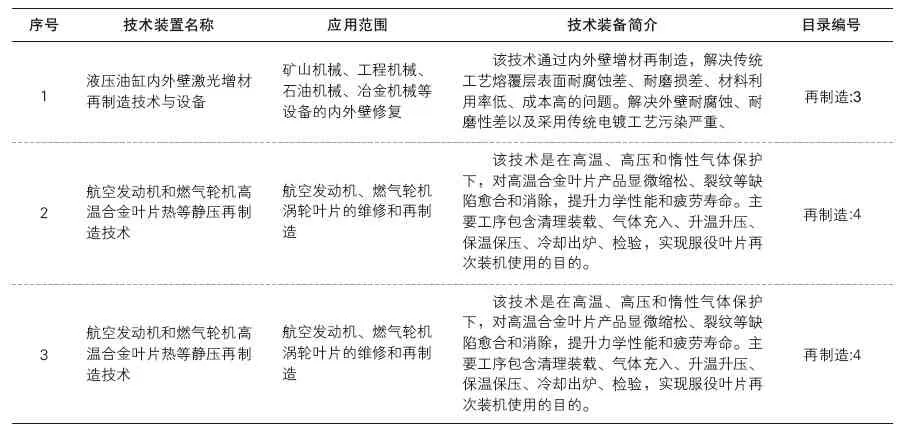

序号 技术装置名称 应用范围 技术装备简介 目录编号1液压油缸内外壁激光增材再制造技术与设备矿山机械、工程机械、石油机械、冶金机械等设备的内外壁修复该技术通过内外壁增材再制造,解决传统工艺熔覆层表面耐腐蚀差、耐磨损差、材料利用率低、成本高的问题。解决外壁耐腐蚀、耐磨性差以及采用传统电镀工艺污染严重、再制造:3 2航空发动机和燃气轮机高温合金叶片热等静压再制造技术航空发动机、燃气轮机涡轮叶片的维修和再制造该技术是在高温、高压和惰性气体保护下,对高温合金叶片产品显微缩松、裂纹等缺陷愈合和消除,提升力学性能和疲劳寿命。主要工序包含清理装载、气体充入、升温升压、保温保压、冷却出炉、检验,实现服役叶片再次装机使用的目的。3航空发动机和燃气轮机高温合金叶片热等静压再制造技术航空发动机、燃气轮机涡轮叶片的维修和再制造该技术是在高温、高压和惰性气体保护下,对高温合金叶片产品显微缩松、裂纹等缺陷愈合和消除,提升力学性能和疲劳寿命。主要工序包含清理装载、气体充入、升温升压、保温保压、冷却出炉、检验,实现服役叶片再次装机使用的目的。

序号 技术装置名称 应用范围 技术装备简介 目录编号4非晶态金属陶瓷高温耐磨材料及涂层制备耐磨耐高温零件修复再制造本技术通过将金属陶瓷技术、高熵合金技术及增材制造技术相结合,使(Ti,W,B,Mo)C固溶体与高熵多元合金复合,开发出高韧性、耐高温、耐冲击的非晶态金属陶瓷高温耐磨材料及大功率等离子涂层制备技术,使现有材料抗高温磨损寿命提高到10倍以上。再制造:2发动机再制缸体加工中心5发动机缸体再制造该技术开发了自动化加工程序,解决传统发动机再制造工艺分次定位导致产品精度不能达到原厂水平、生产效率低和一致性不好的问题。该技术包含缸体再制造加工专用程序并集成自动化探针扫描技术,在缸体一次装夹定位后,可完成对缸孔、密封面、主轴承孔、凸轮轴孔、挺柱孔、上平面、水孔、螺孔、端面等多个磨损失效部位的逐个自动化加工。再制造:5 6自动变速箱再制造高效一体化清洗、高效回转装配及输送成套技术自动变速箱再制造该技术通过一体化清洗和回转装配输送,对自动变速箱进行高效洁净清洗和高效装配输送。通过PLC程序控制设置,翻装台适应沿XYZ方向可调节,满足多人多工序分段模块化,达到节约占地面积,大幅提高清洗和装配效率。再制造:7 7盾构机关键零部件再制造技术盾构机再制造采用主驱动轴承增材再制造技术,在受损的轴承滚道面上熔接同性或同质金属粉末,从而实现轴承滚道面的修复。该技术能够延长主轴承的使用寿命,避免了传统修复工艺需减少修复部位淬硬层厚度的问题。再制造:8 8再制造专用内外圆磨床轴、孔类零件的再制造该技术通过PLC和CNC系统和智能化加工程序控制,辅以自主研发的AEM在线测量仪器,实现高精度、高效率地加工轴、孔类零件。操作者选择和设置工件参数、机床加工参数后一键启动加工流程,实现预设切削余量的精准控制,并能对机床做闭环尺寸控制,实现高效率、高精度的自动化磨削过程。再制造:9汽车钣金再制造整形装置9汽车钣金件再制造通过固定后多方式、多角度施力,实现了对汽车钣金件的再制造生产。经过受损位置受力分析后,实现多种施力方式、任意角度,施加可控的作用力,使钣金件以最小的二次受损,恢复到原始的三维立体平面,提升品质的同时,增加了再制造生产效率。再制造:10退役低效工业电机及系统高效再制造关键技术10 工业电机再制造该技术以淘汰、老旧在用、低效工业电机为生产毛坯,对其循环价值再识别、再发掘,通过原理重构、拓扑再规划、结构再设计和永磁化延寿再制造关键技术,实现废旧资源高价值循环利用,并大幅提升电机能效水平。再制造:1

附件:《国家工业资源综合利用先进适用工艺技术设备目录(2023 年版)》供需对接指南之二十一:再制造工艺技术设备

1 液压油缸内外壁激光增材再制造技术与设备

1.1 适用范围

矿山机械、工程机械、石油机械、冶金机械等设备的内外壁修复。

1.2 技术原理及工艺

1.2.1 金属丝材激光熔覆技术

丝材激光熔覆是利用高能激光束与电热相耦合的复合能量,将作用在基体表面的焊丝与基体表面薄层迅速熔凝,从而在基体表面形成一层具有特殊物理、化学和力学性能的冶金涂层材料。

1.2.2 内孔激光熔覆技术

油缸内壁激光熔覆设备通过送粉通道将熔覆粉末均匀的铺在被熔覆基体表面上,利用激光器输出的高能激光束作为热源,经激光幅照使之和基体表面同时熔化并快速凝固后形成与基体冶金结合的具有特殊性能的表面涂层。

1.3 技术指标

外壁激光熔覆:6 kW激光器,熔覆效率50 dm/h,熔覆层厚度0.5~2.0 mm可调,熔覆层硬度≥HRC45,熔覆稀释率≤8%,熔覆层耐中性盐雾腐蚀试验500 h无锈蚀,原材料利用率100%。外壁激光熔覆设备可熔覆工件直径Φ40~600 mm,可熔覆最大长度3800 mm;

内壁激光熔覆:6 kW激光器,熔覆效率25 dm/h,熔覆层厚度0.8~2.0 mm可调,熔覆层硬度HRC25-35,熔覆稀释率≤10%,熔覆层耐中性盐雾腐蚀试验500 h无锈蚀,原材料利用率95%。内壁激光熔覆设备可熔覆工件内径Φ180~600 mm,最大熔覆深度3800 mm。

液压油缸再制造工艺流程:无损拆解→旧件清洗→无损检测→再制造评估→再制造加工→再制造检测→装配→测试→包装入库。

1.4 技术功能特性

(1)外壁丝材激光熔覆技术相比于粉末激光熔覆技术:熔覆效率高、具有较低热输入和熔深、力学性能较好。

(2)内壁激光熔覆技术相对于传统的内壁熔铜技术:热输入低、熔深小、熔覆层硬度高,抗划伤、抗磨损、熔覆层耐蚀性好。

1.5 应用案例

该技术由陕西天元智能再制造股份有限公司提供,服务于华东煤企液压支架油缸再制造,利用激光熔覆技术解决外壁及内壁防腐问题等。

1.6 未来推广前景

该工艺技术设备能够利用旧液压支架产品中原有的结构件,减少了资源消耗、降低了液压支架新品制造过程的环境污染,具有一定推广价值。

2 航空发动机和燃气轮机高温合金叶片热等静压再制造技术

2.1 适用范围

航空发动机、燃气轮机涡轮叶片的维修和再制造。

2.2 技术原理及工艺

该技术在高温、高压和惰性气体保护下,对高温合金叶片产品显微缩松、裂纹等进行处理,提升力学性能和疲劳寿命。主要工序包含清理装载、气体充入、升温升压、保温保压、冷却出炉、检验等。

2.3 技术指标

温度控制:室温至2000 ℃;压力控制:0~200 MPa;对高温合金叶片的显微缩松、微裂纹的消除率可达 80%以上。

2.4 技术功能特性

适用于航空发动机和燃气轮机高温合金叶片的修复和再制造,可提升高温拉伸塑性等力学性能。

2.5 应用案例

该技术由安徽应流集团霍山铸造有限公司提供,已和国际某两机著名企业开展了叶片再制造批量化应用。

2.6 未来推广前景

该技术可用于延长叶片服役寿命、提升叶片力学性能,可应用于航空航天和燃气轮机叶片再制造领域,具备一定的推广意义。

3 非晶态金属陶瓷高温耐磨材料及涂层制备

3.1 适用范围

耐磨耐高温零件修复再制造。

3.2 技术原理及工艺

将金属陶瓷技术、高熵合金技术及增材制造技术相结合,使(Ti,W,B,Mo)C 固溶体与高熵多元合金复合,开发出高韧性、耐高温、耐冲击的非晶态金属陶瓷高温耐磨材料及涂层制备 技术。通过提高陶瓷相的润湿性,减少多陶瓷相界面的残余 应力,提高金属陶瓷的韧性,减少金属陶瓷高温时脱氮或者氧化造成孔隙增加、强度降低的问题。

3.3 技术指标

(1)在800 ℃条件下,30 min高温摩擦磨损试验中磨损率不超过4.85×10-7mm3· N-1· m-1;

(2)在600 ℃条件下,涂层宏观硬度≥HRC50;热轧侧导板寿命提高到10~15天。

3.4 技术功能特性

抗高温冲击磨损性能好,降低了粘钢、结瘤、边损等生产隐患,可缩短产线停机时间,提高生产效率。

3.5 应用案例

该技术由威海天润金钰新材料科技有限公司提供,侧导 板产品已成功应用于宝钢2050、1580、沙钢1450、1700、山钢2050、武钢1580、河钢2050、首钢京唐ESP、敬业1250等热轧线,连续使用寿命7天以上,在宝钢1580硅钢热轧线使用寿命达到30天。

3.6 未来推广前景金属陶瓷是介于高温合金和陶瓷之间的一种耐高温磨损材料,兼具金属的高韧性、可塑性和陶瓷的高熔点、耐腐 蚀和耐磨损等特性,该技术能提高侧导板使用寿命,有一定的应用前景。

4 发动机再制造缸体加工中心

4.1 适用范围

发动机缸体再制造。

4.2 技术原理及工艺

开发了自动化加工程序,致力于解决传统发动机再制造 工艺分次定位导致的产品精度、生产效率和一致性等问题。该技术包含缸体再制造加工专用程序并集成自动化探针扫 描技术,在缸体一次装夹定位后,可完成对缸孔、密封面、主轴承孔、凸轮轴孔、挺柱孔、上平面、水孔、螺孔、端面等磨损失效部位的逐个自动化加工。

工艺流程:上料-固定工件-选择机型(可储存、调用既 有程序)-选择任务指令(定位测量、铣、镗、倒角等)-输入主要参数(缸孔内径等)-启动加工程序-完成加工任务。

4.3 技术指标

总功率 25~45 kW,操作方便,节约用工成本。

4.4 技术功能特性

可用于直列3、4、5、6缸,V型6、8、10、12、16、18、29缸,W型 12缸、VR型6缸、H型对置4缸等再制造发动机缸体加工。

4.5 应用案例

该技术由上海百旭机械再制造科技发展有限公司提供,服务于济南复强动力有限公司、潍柴动力再制造公司、卡特比勒再制造、康明斯再制造、一汽锡柴再制造、上汽再制造、沃尔沃再制造、斗山、柳工、厦工等。

4.6 未来推广前景

设备服务再制造行业对发动机缸体加工的需求特点,通过柔性可调工装夹具的设计与应用,实现缸孔定位,具有一定的应用前景。

5 自动变速箱再制造高效一体化清洗、 高效回转装配及输送成套技术

5.1 适用范围

自动变速箱再制造。

5.2 技术原理及工艺

该技术通过一体化清洗和回转装配输送,对自动变速箱进行高效洁净清洗和装配输送。翻装台可沿XYZ方向调节,可实现多人、多工序分段模块化操作。

工艺流程为上料(装置)→超声波清洗(装置)→人工吹水(装置)→高压喷淋(装置)→风切(装置)+人工吹水(装置)→热风烘干(装置)→冷却下料(装置)、翻转台装配→限位机构限制→工序分隔→完成装配→限位收起→翻转台输送至滑移架→完成装配→送去检测→滑移架滑移始端→空载翻转台输送→变速箱挂设翻转台。

5.3 技术指标

较传统模式的清洗效率提升30%以上;清洗洁净度提升10%以上;节省装配占地面积50%~80%,装配输送效率可提升2~3倍。

5.4 技术功能特性

运用链传动将超声波高温浸洗、喷淋、风切、吹烘干等技术集成,全过程自动化智能化控制。

5.5 应用案例

该技术设备由广州全速汽车科技发展有限公司提供,已成功应用于东风汽车有限公司东风日产乘用车公司CVT无级变速箱再制造项目。

5.6 未来推广前景

该成套设备可以灵活调节清洗和装配产线的长度,也可以通过调整电机传动速度,灵活调节单班产量,适用于自动变速箱再制造企业,具有一定推广价值。

6 盾构机关键零部件再制造技术

6.1 适用范围

盾构机再制造。

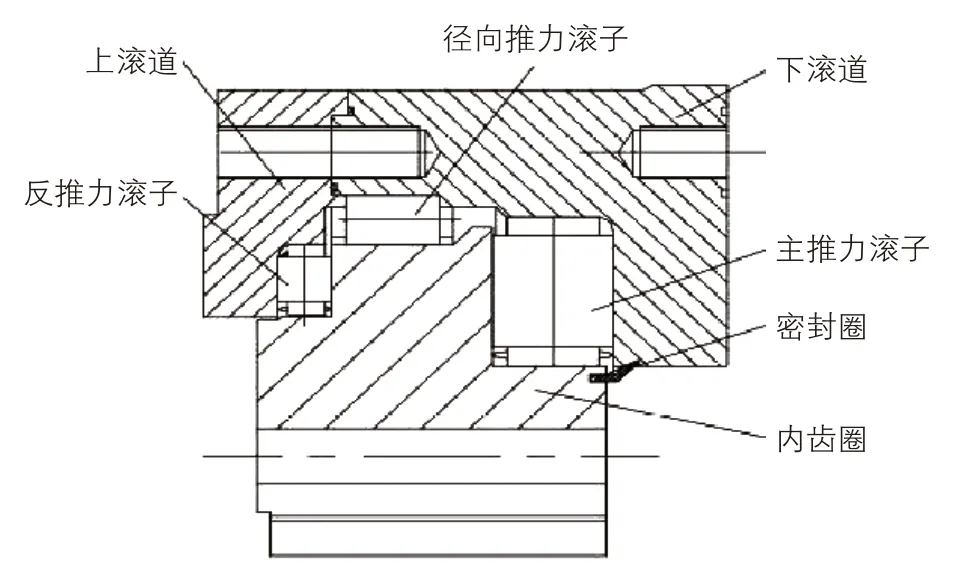

6.2 技术原理及工艺

将锈蚀磨损的盾构机关键部件(如盾构机主轴承滚道面) 进行磨削加工后,通过激光辐照使熔覆粉末和滚道表层同时熔化,并快速凝固后形成表面涂层,最后再经过铣床加工达到尺寸精度要求。

6.3 技术指标

修复后主轴承硬度参数较高,熔覆后主轴承变形小,机 械重复性好,界面组织致密,晶粒细小,经铣床加工后滚道表面粗糙度及跳动参数基本达到新制件参数。

6.4 技术功能特性

应用该技术对盾构机关键部件进行加工,有利于实现多生命周期循环使用。

6.5 应用案例

该技术由徐工集团凯宫重工南京股份有限公司提供。2019年4月承接北京城建中南土木工程集团有限公司盾构机改造项目1台,盾构机维修改造后用于宁句线DS6-TA01标土建六工区,盾构区间长度约2000 m。K106盾构机维修改造完成后用于宁句线 DS6-TA01标,目前已完成2000 m盾构区间的掘进,在掘进过程中,盾构机主轴承各项参数均正常。

6.6 未来推广前景

采用增材再制造技术后,可选用合适的熔覆材料对主轴 承齿圈、小齿轮点蚀、磨损部位进行快速的强化或修复,从而实现了主轴承维修再制造应用,有利于达到多寿命周期的效果,具有一定推广价值。

图1 主轴承结构示意图

图2 主驱动增材再制造技术原理图

7 再制造专用内外圆磨床

7.1 适用范围

机械装备再制造中孔类零件和轴类零件的精密加工。

7.2 技术原理及工艺

该技术通过智能化加工程序控制,辅以自主研发的在线 测量仪器,实现高精度、高效率加工轴、孔类零件。操作者选择和设置工件参数、机床加工参数后一键启动加工,实现预设切削余量的控制,并能对机床做闭环尺寸控制。

操作流程:上料→固定工件→选择机型→选择任务指令(定位测量、主轴旋转、冲程运动、珩磨头进给和立柱自动平移等)→输入主要参数→启动加工程序→完成加工任务。

7.3 技术指标

(1)内圆磨床可加工孔径范围为30~300 mm。

(2)外圆磨床加工轴类零件回转直径可达1.2米,重达5吨,辅以PLC、CNC控制系统,可以加工R形、Sin、Cos以及样条法定义的多种柱形表面轮廓。

7.4 技术功能特性

(1)再制造专用内圆磨床(珩磨机)能开展机械零件内圆面的修复加工,如发动机缸孔、主轴承孔、凸轮轴承孔等内圆面的再制造加工。

(2)再制造专用外圆磨床能开展轴类零件加工,如发动机曲轴再制造加工,矿山机械、工程机械、船舶、石油天然气等行业动力机组上的轴类零件再制造加工,以及各类胶辊、轧辊的修复与再制造加工。

(3)可根据客户需求提供多种变型产品。

7.5 应用案例

该技术由上海百旭机械再制造科技发展有限公司提供, 服务于济南复强动力有限公司、潍柴动力再制造公司、卡特 比勒再制造、康明斯再制造、一汽锡柴再制造、上汽再制造、沃尔沃再制造、斗山、柳工、厦工等, 以及欧洲、非洲、南美、东南亚、中东等多个国家和地区。

7.6 未来推广前景

该技术设备加工程序灵活、工装夹具柔性可调,具有一定推广前景。

8 汽车钣金再制造整形装置

8.1 适用范围

汽车钣金件修复、再制造(机盖、尾盖、车门、叶子板)。

8.2 技术原理及工艺

通过多方式、多角度施力,对汽车钣金件进行再制造生 产,设备包含了实现不同尺寸、不同外形的汽车钣金件快捷 固定装置、水平牵引装置、龙门架、地桩等。首先将汽车钣金件固定,经过受损位置受力分析后,实现多种施力方式、任意角度,施加可控的作用力,使钣金件恢复到原始的三维立体平面。

再制造修复工艺顺序如下:钣金件固定在可变快捷固定装置上→受力分析并选择相应的施力工具→边框大形恢复→平面细节整形→3D扫描检测→填平喷涂。

8.3 技术指标

(1)可变固定技术,可将不同结构的钣金件以多种角度固定于整形架上。

(2)可控施力技术。

8.4 技术功能特性

再制造钣金件实现100%装车合缝;提升生产效率约75%;再制造原材料利用率提升30%。

8.5 应用案例

该设备由广西大舜汽车零部件再制造有限公司提供,该公司2021-2023年期间进行再制造件产品生产,年产量达10000件/年。

8.6 未来推广前景

该技术可用于汽车钣金件修复和再制造,具有一定推广价值。

9 退役低效工业电机及系统高效再制造关键技术

9.1 适用范围

工业电机再制造。

9.2 技术原理及工艺

以老旧在用或退役的低效工业电机为生产毛坯,通过再制造拓扑结构设计和再制造关键加工工艺,在充分利用原有 电机基础机构和材料,保留老旧电机剩余价值的前提下,将低效的异步电机升级成为高效永磁同步电机。

在原有低效异步电机约束下,从绕组、极槽配合、磁极、气隙等方面进行优化设计电机结构,充分考虑变频器控制策 略对性能的影响以及变频器引入谐波对损耗的影响。在不改 变原电机主体结构和定子结构基础上,对其转子进行永磁化。

结构优化和改进,将钕铁硼永磁材料植入其内,利用转子永磁体提供励磁,提升电机的效率和功率密度。基本工艺流程包括旧件回收→数据读取→再制造性评估→逆向测绘→无损拆解→绿色清洗→优化设计→再制造加工→转子永磁化→电机装配→型式试验等。

9.3 技术指标

生产环节节约成本50%、节能60%、节材70%,减少排放80%以上,综合再制造率85%,电机再制造升级后可提升系统节电率5%-20%。

9.4 技术功能特性

电机永磁同步化再制造升级工艺流程图

通过原理重构、拓扑再规划、结构再设计和永磁化延寿再制造关键技术,提升电机能效水平。

9.5 应用案例

该技术由河北京津冀再制造产业技术研究有限公司提供。应用于北京建工土木工程有限公司、山东中科机械再制造有限公司等。

9.6 未来推广前景

再制造永磁同步电机是建立在存量电机基础之上的新型产品,是原有电机产品产业链的延伸,有一定推广前景。

10 大型半导体真空腔体设备精密零部件清洗再制造工艺技术

10.1 适用范围

大型半导体真空腔体设备再制造。

10.2 技术原理及工艺

该技术对半导体设备真空腔体零部件在生产半导体液晶面板时被污染或损坏的零部件进行回收,通过化学清洗去膜、物理清洗去膜和被损坏的零部件表面涂层再造,达到半导体设备零部件再生利用。

10.3 技术指标

超声波高温浸洗、喷淋、风切、吹烘干工艺集成程控技术;翻装台多角度调节技术;模块化装配及回转输送转换滑移技术。

10.4 技术功能特性

去除附着于金属零件表面TiN及Ti,耗时少,金属零件损伤少。

10.5 应用案例

该技术由安徽高芯众科半导体有限公司提供,目前主要应用于合肥京东方、合肥晶合集成电路、中电熊猫等光电企业。

10.6 未来推广前景

该技术可用于半导体设备真空腔体零部件化学清洗去膜、物理清洗去膜和被损坏的零部件表面涂层再造,具有一定推广价值。