某产品大型铝焊接件防变形控制

张敬慧

(沈阳局,黑龙江齐齐哈尔)

前言

随着制造产业的不断发展,焊接技术已经作为一门基础技术应用到各个行业,并且焊接技术的水平也逐步得到了很大的提高。随着焊接工艺方法的不断涌现,专业焊接的设备更新更是日新月异。焊接技术以高效、节能、优质及其工艺过程数字化、自动化、智能化控制为特征[1]。

焊接技术作为制造业中传统的基础工艺和技术,虽然应用到工业中的历史并不长,但是发展却非常迅速。短短几十年间,焊接已被广泛应用于航空航天、军工、汽车、桥梁、高层建筑、造船以及海洋钻探等许多重要的工业领域,并且为促进工业的经济发展做出了重要的贡献,使得焊接已经成为一个重要的制造技术和材料科学的重要专业学科[2]。

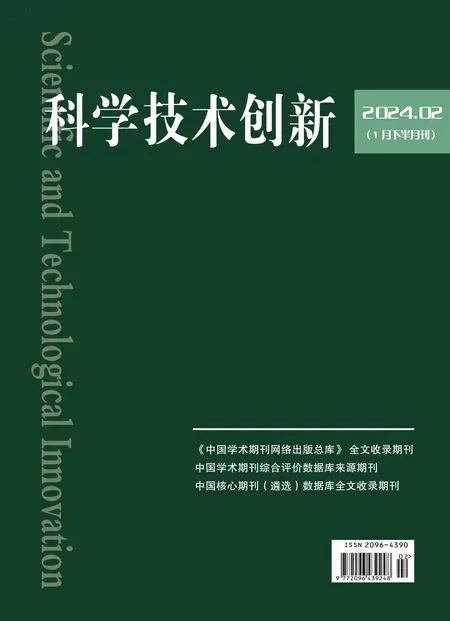

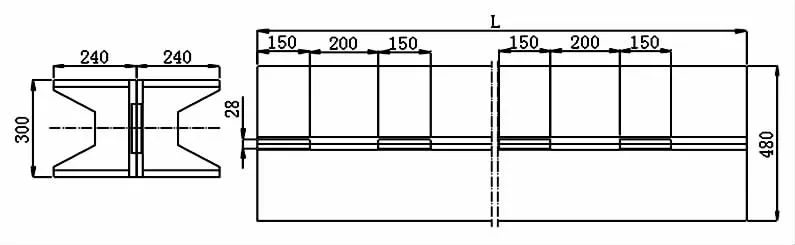

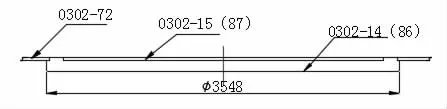

按照生产研制计划要求,承担了某项目大型转台、托架、防护装置的生产工作,该转台长13 m,为铝焊接结构,属特大型铝焊接件,存在尺寸超差、焊接收缩变形等难点,为了解决这一问题,根据生产经验,制定了一系列切实可行的措施,突破了大尺寸铝转台焊接难点,圆满完成了生产任务。转台的结构简图见图1。

图1 转台结构简图

1 针对焊接收缩采取如下措施

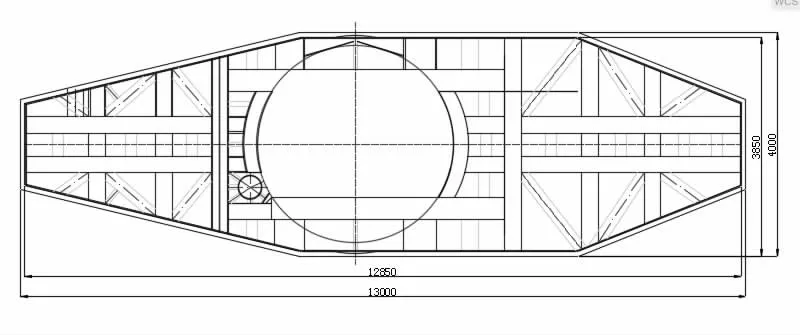

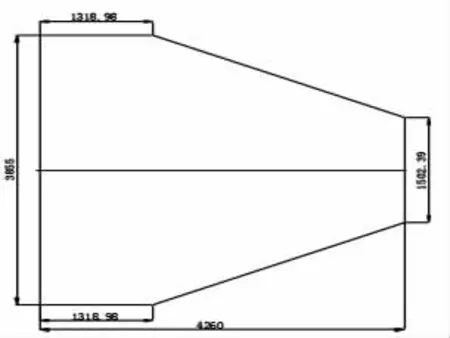

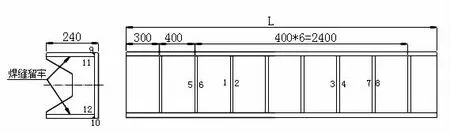

转台最大板尺寸为:长12 850 mm,宽度4 000 mm,分为三部分拼接而成,三部分长度分别为:3 648 mm、4 947 mm 和4 255 mm。为了保证收缩量的均匀性,三部分均拼接后进行机械加工,加工时预留焊接收缩量,净尺寸每边向外加大2.5 mm,即长、宽均放大5 mm,整个长度方向共放大15 mm,宽度放大5 mm,转台左、右、中、三部分尺寸简图分别见图2、图3 和图4。

图3 转台右部尺寸图

图4 转台中部尺寸图

2 中间各主副梁的防变形控制及焊后加工要求

底板变形及收缩处理对于产品是重要的,同时装配在底板上中间各主副梁变形及收缩控制也同样重要,尺寸变化影响整体焊接件尺寸,同时焊接后梁的腹板高度也决定上平板的平面度。

(1) 根据总体图纸看,各主副梁较多,主副梁的变形也是重中之重,故需要采取一系列的防变形措施和焊接顺序进行控制焊接变形,采用将背靠背方式控制变形。将长度相近的两件焊在一起,打上连接板,长度方向两侧及两端面,见图5。

图5 筋板焊接尺寸图

(2) 下料时两侧预留均匀长度、方向和收缩量,打上连接板后焊牢,转入电焊场地开始焊接,焊前烤枪预热或煤气等预热80~110 ℃,准备好测温表随时测量铝板温度。首先将筋板立侧焊缝溜牢,两件均如此操作,按照图6 顺序焊接筋板1、2、3、4、5、6、7、8 焊缝,焊接件1 焊完,翻转180°焊接另一件1~8 焊缝,焊接完成后90°翻转,逐个焊接坡口焊缝,坡口焊缝焊接时从中间向两端对称焊接,两件焊接顺序及方向必须一致,最后焊接剩余焊缝。

图6 筋板焊接顺序图

(3) 焊后进炉进行消应力处理,出炉后待零件达到室温后,拆除连接板,检查零件变形情况,如变形较大,单缸进行机械校正,校正后进行机械加工,由于底板预留焊接收缩量,故各主梁也预留收缩量,并与底板相对应。

3 总装

各子焊接件焊接完成后,进入总装。根据底板接料分为三部分装焊,校正后再总装。

3.1 前、后部分装焊

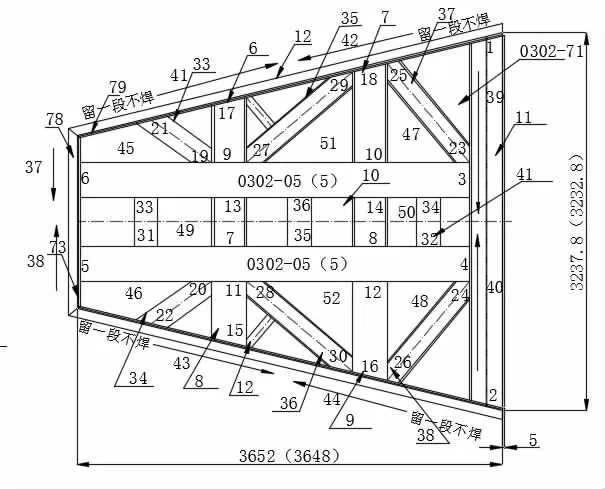

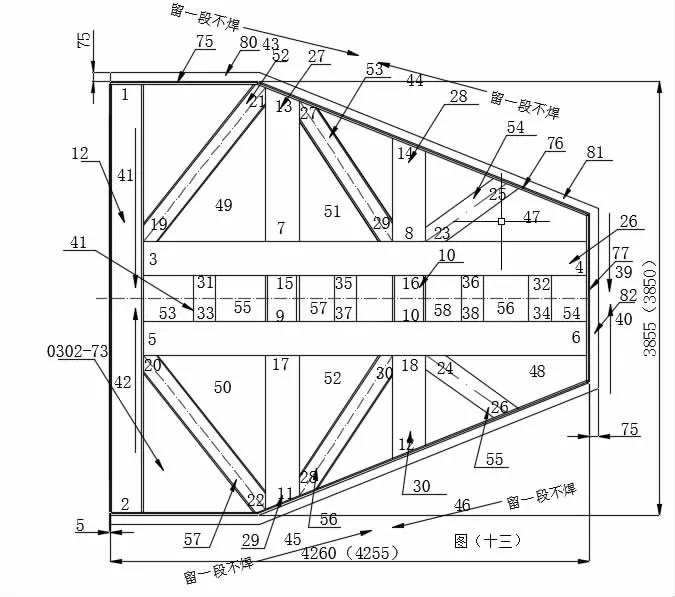

分别装配完成两部分各自主、辅梁后,将两部分合在一起焊接。由于两部分长度不同,以长度长的中心为基准,两侧均匀装配另一件,周边分段焊接,隔200 mm 焊接200 mm。先将活件侧立,焊接各主、辅量立缝。然后焊接腔体内平面焊缝。焊接时两人在一侧沿两侧腔体同时焊接,180°翻转焊接另一件。再翻转焊接中心腔体,180°翻转焊接另一件。焊接时先焊接一部分,然后焊接另一部分。腔体内焊缝焊好后,装配面板焊接操作同上,要求每处腔体塞焊孔处留一段不焊,待热处理后焊死,实物图见图7,装配顺序分别见图8 和图9。

图7 产品装配过程实物图

图8 底板第一部分焊接顺序图

图9 底板第二部分焊接顺序图

3.2 中间部分装焊

受第三部分结构限制,必须制作焊接胎具进行控制焊接变形,变形控制不到位,则零件无法进行总装,同时校正困难,机械校正无受力点。铝焊接件不建议采用加热校正法,故控制变形十分重要。

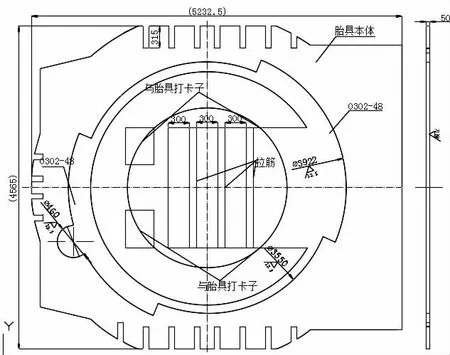

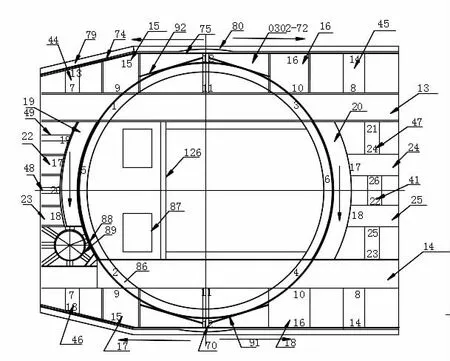

3.2.1 制作装焊胎具

此部分结构较单薄,焊接易变形。故进行胎具刚性固定,胎具图纸见图10,胎具用工厂P 位底板改制,钢板厚度一侧刀检,刀检保证厚度平面度不大于2 mm。将件0302-14 装进胎具内孔中,以件0302-14(86)为基准,装配底板0302-72、0302-15(87)如图10,原胎具中间切掉部分保留装在0302-14(86)中间,托住0302-15(87),缺口处打上拉筋(拉筋焊肉Z=10),如图11 胎具装配图所示,其它地方打上卡子,胎具切掉部分与胎具主体采用门型卡子固定, 卡子焊肉Z=20。用卡子将底板与胎具周边卡紧,缺口处可打卡子,其余位置可每间隔300 mm 打一个卡子。

图10 胎具尺寸图

图11 胎具装配图

3.2.2 排列焊接顺序、控制焊接变形

按图12 标注0302-14(86)与件87 及底板焊缝1、2、3、4 焊缝焊好,可两人同时进行施焊,在圆环两侧分别焊接。然后装配件13、14,装配时各梁不允许进行研割,保证支撑的作用及焊接收缩。

图12 胎具焊接图

3.3 最终总装

经过防变形胎具的使用,中间部分变形量≤5 mm,减少一次校正时间,同时前后部分变形≤10 mm,且变形利于校正。根据前部分焊接,焊接收缩量已经基本消耗,总装时利用中间留取塞焊缝的形式保证最终总体尺寸,间隙留5 mm,两段共留10 mm。焊接过程中接料坡口不一次焊满,焊接变形时翻转焊接另一侧,同时根据变形方向进行焊接加重物压的方式进行校正。

4 结论

焊接作为一种精确、可靠、低成本并且采用高科技连接材料的方法,到目前仍旧是制造业的重要加工工艺[3]。焊接工艺对于产品的设计以及应用有非常重要的作用,在进行焊接的时候需要重点注意焊接步骤,尤其是重视准备工作,对于焊接的温度、焊接方法的选择、焊接所使用的材料等进行优化以及调整,使得焊接工艺的技术参数能够有效的控制焊接质量,以此来确保产品的质量。

通过上述工艺方案的控制,零件尺寸宽度4 000 mm 最终尺寸为“3 997 mm”,长度尺寸“13 000 mm”最终尺寸为“12 995 mm”满足图纸公差要求,为后续类似产品的收缩量留取积累了宝贵的经验。在后续总装调试过程中,转台等性能稳定,使用可靠,达到了各项指标。