煤矿采空区高速公路路基填筑施工技术

苗春雨

(中交路桥华北工程有限公司,北京)

前言

我国煤炭资源较为丰富,越来越多地区凭借煤炭资源的开发、转化、利用实现了经济水平的快速增长。但是,煤炭开采遗留采空区极易引发地质灾害,如地表沉降、地面裂缝、采空塌陷等,影响了交通设施基础稳定性。高速公路横穿煤矿采空区情况并不鲜见,采用科学手段进行高速公路路基填筑,是降低采空区高速公路安全隐患的有效途径之一。因此,探究煤矿采空区高速公路路基填筑施工技术具有非常突出的现实意义。

1 煤矿采空区高速公路路基填筑作业项目

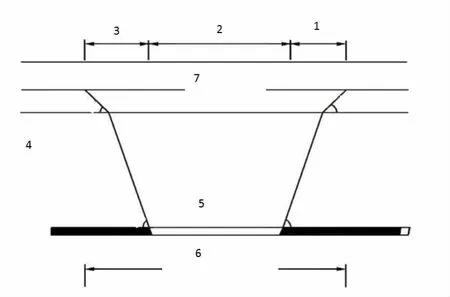

一高速公路拟建线路穿越区域两煤矿采矿权范围,其中一煤矿尚未开采,未形成采空区;另外一煤矿在高速公路K41+800~K42+400 范围内存在采空区。采空区煤矿开采方式为地下开采,开采期间已出现伴生地裂缝、采空塌陷、地面沉降等问题。煤矿挖掘后余留地表空洞对高速公路路基沿轴方向的干扰范围如图1 所示。

图1 煤矿采空区对高速公路路基沿轴方向的影响范围

图1 中,1 为东侧影响带;2 为煤矿采空区范围;3为西侧影响带;4 为覆岩,强风化层,厚度不均;5 为煤矿采空区;6 为煤矿采空区影响宽度;7 为高速公路路基。

2 煤矿采空区高速公路路基填筑作业方案

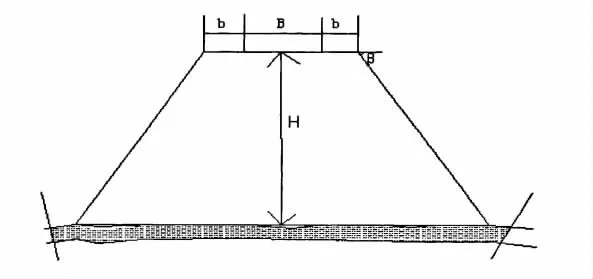

因煤矿采空区已出现伴生地裂缝、采空塌陷、地面沉降等问题,拟选择综合注浆法处理。区域边界优选帷幕注浆钻孔(相邻孔之间距离相等),沿着高速公路中心线两侧,围绕采空区治理区域边界,均匀布置[1]。注浆(水泥-粉煤灰浆液)填筑宽度需结合高速公路路基范围内向外侧应力扩散角、两侧边坡保护带宽度(见图2)。

图2 煤矿采空区高速公路路基注浆填筑宽度确定

图2 中,b 为高速公路一侧边坡及保护带宽度,m;B 为高速公路路基宽度,m;H 为煤矿采空区埋设深度,m;β 为高速公路路基填筑范围内向外侧应力扩散角,°。根据图2,可计算煤矿采空区高速公路路基注浆填筑宽度如下:

式中,L 为煤矿采空区高速公路路基填筑宽度,m。K41+800~K42+400 采空区左侧路基底宽度为15 m,右侧路基底宽度为15 m,保护带宽度为6 m,覆盖岩石厚度为40 m,移动角为75°,根据已有数值代入后计算,得出左侧路基采空区处理宽度为34.35 m,右侧路基采空区处理宽度为34.35 m。

塌陷、沉降、伴生地裂缝区域为注浆钻孔处理方式,借鉴一般高速公路路基段、路桥过渡段规划思路,围绕区段内煤矿采空区分布,以高速公路中心线为依据,考虑路基原设计填筑点位,科学规划相邻注浆孔,促使其距离以及距离每排垂向长度相同。在围岩塌陷沉落位置确定后,可以根据煤矿采空区顶板岩石稳定性,确定注浆填筑深度,具体如下:

式中,H0为临界深度;B 为高速公路路基宽度,m;γ 为岩石比重,t/m3;φ 为岩石内摩擦角,°;P0为基底单位压力,kN/m3。

煤矿采空区高速公路路基填筑操作期间,单孔注浆量与扩散半径、水泥-粉煤灰浆液充填系数、开采厚度具有较大关系。具体如下:

式中,Q 为煤矿采空区高速公路路基单孔注入水泥-粉煤灰浆液量,m3;R 为扩散半径,m;h 为开采厚度,m;α 为浆液的充填系数。在单孔注浆量一定的情况下,控制采空区边界帷幕注浆为设计总量的15%,采空区上覆地层沉陷带及伴生地裂隙内注浆量为设计总量的85%。

3 煤矿采空区高速公路路基填筑作业步骤

3.1 浆料准备

煤矿采空区高速公路路基填筑用浆液拟选择流动性佳、基本不脱水、制备工艺简单、原材料来源充沛、成本低、凝结速度快且可形成一定强度固态充填体的水泥-粉煤灰浆液。水泥-粉煤灰浆液用原材料包括水泥、粉煤灰、水、粗骨料、速凝剂等[2]。其中水泥为32.5#及以上矿渣水泥(或普通硅酸盐水泥),若确定煤矿采空区水对浆液结石体具有中等强度腐蚀性,需选择符合国家质量标准《抗硫酸盐硅酸盐水泥》(GB/T748-2023)的抗硫酸水泥;粉煤灰应达到国家质量标准二级到三级要求;水应符合《混凝土搅拌用水标准》(JGJ63-89)中拌和混凝土用水要求,pH 值大于4;粗骨料最大粒径应小于1.0 cm,有机物含量小于3;细骨料应为质地坚硬的人工砂或天然砂,粒径小于2.5 mm;速凝剂应符合《混凝土外加剂》(GB8075-87)的相关要求,若选择水玻璃作为速凝剂,应确保水玻璃模数超出2.4 但小于3.0,浓度小于45 波美度但不小于30 波美度[3]。

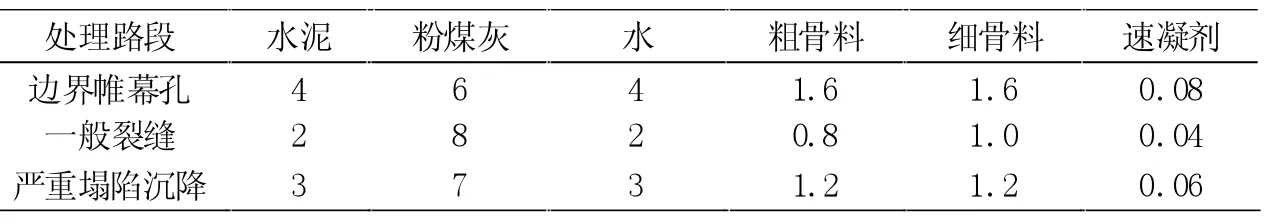

采空区高速公路路基浆料配比见表1。

表1 煤矿采空区高速公路路基浆料配比(重量比)

由表1 可知,粗骨料占水泥重量比为40%,水与浆料配比为1:1,水泥用量为127 kg/m3。根据表1,技术人员可以先将水泥投入一级搅拌机内,先后加入清水、速凝剂搅拌,搅拌5 min。同时将粉煤灰加入另一台一级搅拌机内,加入清水,均匀搅拌,搅拌5 min。随后开启放浆阀门,将水泥搅拌物、粉煤灰搅拌物同时投入二级搅拌机内,利用减速机将水泥、粉煤灰与粗骨料、细骨料均匀混合,持续搅拌10 min。

3.2 成孔操作

根据前期测量确定钻孔位置驶入钻机,调整钻机水平度、立轴垂直度与孔位偏差[4]。

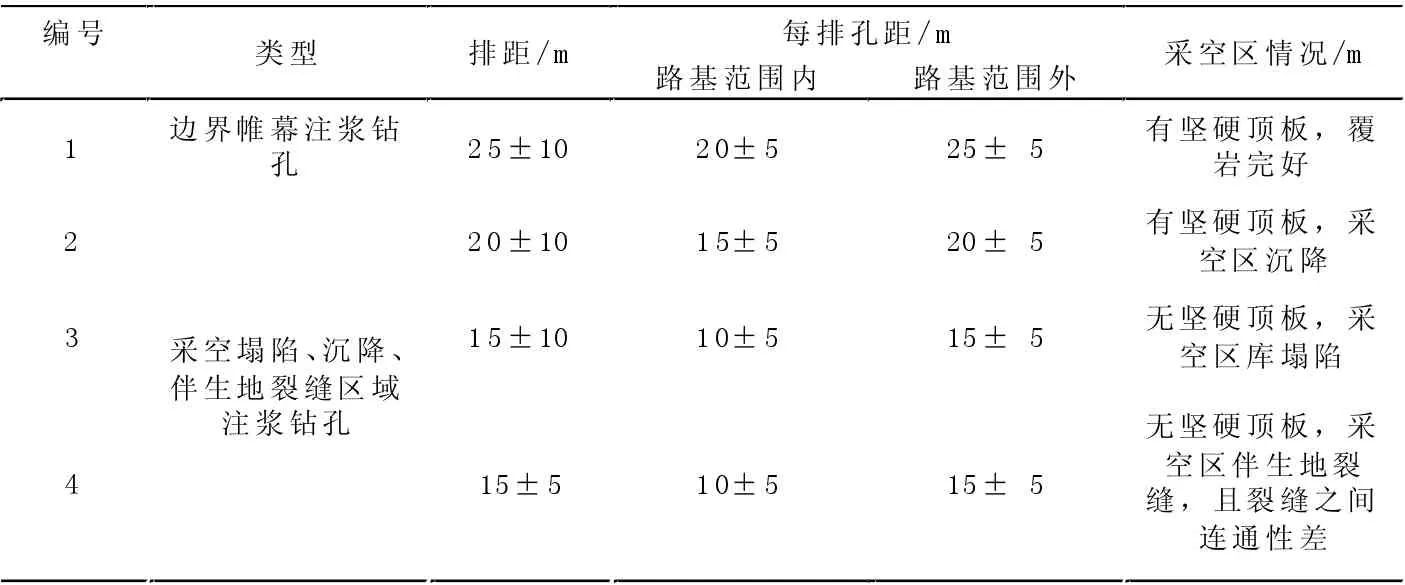

确定钻机孔位偏差小于2 mm 时,借助φ130 mm钻头钻至完整基岩5 m 下(或采空区底板下3 m 位置),初次钻孔孔径在140 mm±10 mm 之间。区域边界帷幕注浆钻孔以及采空塌陷、沉降、伴生地裂缝区域注浆钻孔参数见表2。

表2 煤矿采空区高速公路路基填筑钻孔参数

根据表2 钻孔至完整基岩8 m~10 m 后,下入φ130 mm 护壁管,转为φ91 mm 钻头清水循环钻至煤矿采空区塌陷带,一次变径后终孔孔径超出91 mm。整体钻孔需遵循先钻设帷幕灌浆孔,再钻设采空区注浆孔的顺序,钻孔布设平面图见图3。孔打设整个过程中,操作者应注意测斜,相邻测点间隔50 m,及时根据检测结果调整,避免每100 米孔倾斜率超出2°。

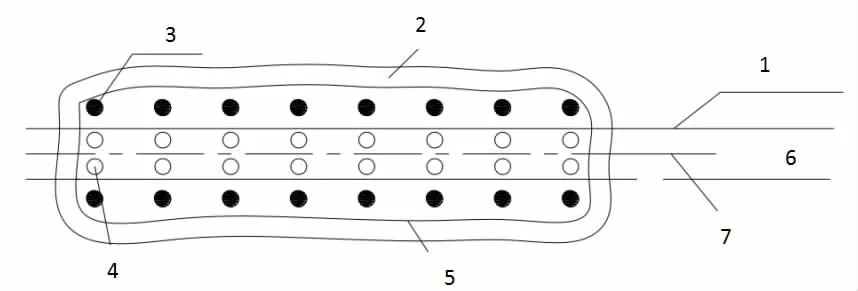

图3 钻孔平面布置

图3 中,1 为高速公路路基边界线;2 为采空区;3为帷幕孔;4 为注浆孔;5 为墩台边界线;6 为拟建道路;7 为道路轴线。由图3 可知,煤矿挖掘后余留空洞区的高速公路路基注浆填筑钻孔可划分为帷幕钻孔、充填注浆钻孔,共布设4 排,成排对称,对称中心与高速公路中轴线重合。对称中心两侧为2 排充填注浆孔,每排充填注入水泥-粉煤灰浆液的孔与高速公路中轴线垂向长度一致,相互毗邻的注浆孔之间的中心长无差别;高速公路最外侧为2 排帷幕注浆孔,每排帷幕注浆孔与高速公路中轴线的垂向距离相等,相互毗邻的帷幕注浆孔之间距离相等,与充填注浆孔之间的距离也相等。

3.3 注浆操作

终孔后,利用前期准备浆液浇筑孔口管,即借助φ50 mm 钢制注浆管注入浆液。具体操作时,技术人员应先将一个圆形法兰托盘焊接到φ50 mm 钢管前,再将钢管下入注浆孔由130 mm 变为91 mm 位置(岩层与土层分界位置)。同时松动φ130 mm 护壁管后完全抽出。

将护壁管抽出后,技术人员可以利用清水冲洗孔壁,冲洗时间超出5 min,并开展简单压水试验。在检验注浆管路密闭性达标后,将孔壁、裂隙完全疏通。确认孔壁、采空区伴生地裂隙无堵塞后,注入前期拌和的水泥-粉煤灰浆液,促使注浆管与注浆孔边壁之间固结。正式注浆时,技术人员应先经砂浆泵将前期拌和浆液注入煤矿采空区边界帷幕孔,或者在孔口增设漏斗状投砂器,经投砂器将浆液带入孔内,减缓帷幕孔注浆速度,打造地下包围型基础。在投砂器出现浆液溢出情况时,技术人员应立即停止投砂,并将投砂器口封堵。

在经帷幕孔注浆打造地下包围基础后,技术人员可以借助4 MPa 及以上泵送加压方式,贯彻低压、稠浆、小泵量、多间歇的原则,将前期拌和水泥-粉煤灰浆液注入采空区注浆孔,注浆管路及其连接部位均应承受最大注浆压力的1.5 倍~2.0 倍。

4 煤矿采空区高速公路路基填筑效果

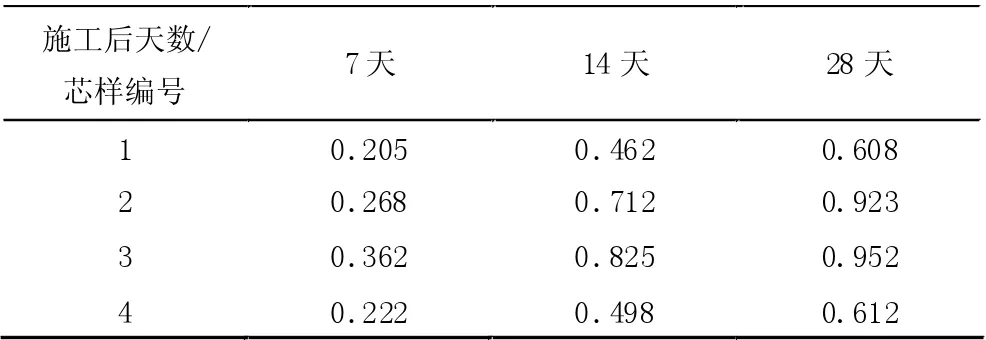

路基填筑进入尾声时,借助物探弹性波测井方式检测填筑效果。即随机选择已处置煤矿采空区范围内2 个注浆孔之间设置检查孔,取注浆后地基芯样,取芯样为注浆孔与帷幕孔的4%±1%,采空区取芯量应超出总孔数的30%,其他部位芯样采取率超出总孔数的60%。进行无侧限单轴抗压测试,得出采空区处理后无侧限单轴抗压强度检测结果见表3。

表3 煤矿采空区高速公路路基填充芯样单轴抗压强度(MPa)

由表3 可知,煤矿采空区高速公路路基填筑后芯样单轴抗压强度超出0.2 MPa,达到路基处理要求,表明高速公路路基填筑效果达标。

5 结论

综上所述,地下煤炭资源大量开采形成的采空区广泛分布,对高速公路路基填筑造成了较大的威胁。对于已发生伴生地裂缝、采空塌陷、地面沉降等问题的煤矿采空区,传统路基填筑方法不再适用,技术人员可以选择综合注浆法进行处理。在表层处理后,将掺杂粉煤灰、水泥、粗骨料的浆液全部充填到采空区覆岩裂隙、塌陷、沉降位置,促使整个煤矿采空区所处地基恢复到接近以往应力状态,为高速公路工程安全平稳运行提供保障。