针对机械热处理工艺在弛豫控制相变技术中的研究

王金海

(银川能源学院机械与汽车工程学院,宁夏银川)

前言

机械热处理工艺是材料科学与工程领域的重要研究方向之一,在材料加工和制备过程中,通过控制材料的热处理参数,可以改变材料的组织结构和性能,从而实现对材料性能的调控和优化。驰豫控制相变技术是机械热处理工艺中的一项重要研究内容,通过合理选择热处理参数,如驰豫温度和驰豫时间,可以控制材料的相变行为,进而改善材料的力学性能和性能稳定性。驰豫控制相变技术在汽车、航空航天、机械制造等行业中得到广泛应用,它可以用于制造高强度、轻量化的零部件,如车身结构、发动机零件等,以提高汽车燃油效率和安全性能。此外,该技术还可以应用于其他需要高强度和良好可塑性的领域,为材料加工和产品设计提供更多可能性。

1 机械热处理工艺在弛豫控制相变技术中的研究

1.1 工艺参数优化

机械热处理工艺中的温度、压力、应变速率等参数对材料的相变行为有重要影响, 通过对各种工艺参数的调整和优化,探索最佳的机械热处理工艺条件,以实现对相变过程的精确控制。

1.1.1 温度优化

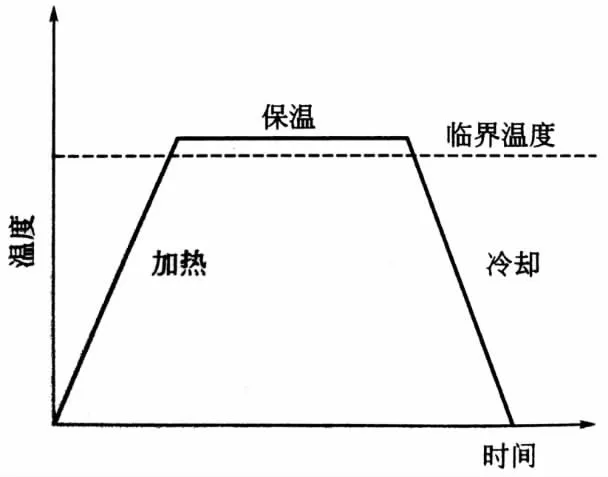

通过调整机械热处理中的温度参数,探索最佳的相变温度范围和温度变化速率,以实现对相变过程的控制[1]。例如,对于某些材料的相变过程,温度的升降速率可能会影响晶体生长速率和晶界迁移速率,从而影响相变组织的形成和性能。机械热处理工艺中温度控制示意图见图1。

图1 机械热处理工艺中温度控制示意图

1.1.2 压力优化

通过调整机械热处理中施加的压力大小和持续时间,探索最佳的压力条件,以实现对相变过程的控制。例如,压力的施加可以改变晶体生长的方向和速率,从而调控相变组织的形貌和性能。

1.1.3 应变速率优化

通过调整应变速率的大小和变化规律,探索最佳的应变条件,以实现对相变过程的控制。应变速率的调控可以影响晶体的位错运动和相界的形态演变,从而调控相变组织的形貌和性能。

1.1.4 保温时间优化

通过调整保温时间的长短,探索最佳的保温条件,以实现对相变过程的控制。保温时间的调控可以影响晶体生长和相界形态演变的速率,从而调控相变组织的形貌和性能。

1.2 相变动力学研究

机械热处理工艺中的相变过程是一个动力学过程,通过实验和数值模拟等手段,探索相变过程中的晶体生长、晶界迁移、位错运动等动力学行为,以理解相变机制并提出相应的控制策略。

1.2.1 晶体生长动力学

通过实验和数值模拟等手段,探索相变过程中晶体的生长行为。研究晶体生长的速率、晶体生长方向、晶体生长机制等,以理解晶体生长动力学行为对相变过程的影响[2]。

1.2.2 相界迁移动力学

相界是不同晶粒之间的界面,对相变过程中的组织演变起着重要作用。通过实验和模拟,研究相界的迁移行为、迁移速率和迁移机制等,以理解相界迁移动力学对相变过程的影响。

1.2.3 位错运动动力学

位错是材料中的一种晶格缺陷,对相变过程中晶体的形变和变形起着重要作用。通过实验和模拟,研究位错运动的速率、位错密度的变化以及位错与相界的相互作用等,以理解位错运动动力学对相变过程的影响[3]。

1.2.4 动力学相图研究

动力学相图是描述相变过程中相变温度和相变组织演变的图表。通过实验和模拟,绘制动力学相图,探索相变过程中的相变温度范围、相变速率和组织演变规律等,以提供相变动力学行为的详细描述。

1.2.5 基于动力学的相变控制策略

通过对相变动力学的研究提出相应的相变控制策略。例如,通过调控温度、压力、应变速率等工艺参数,实现对相变动力学行为的调控,从而控制相变过程的速率、位置和组织形貌等。

1.3 材料结构调控

机械热处理工艺可以通过施加应变或压力,对材料的晶体结构和相变行为进行调控, 探索不同结构的材料在相变过程中的行为差异,并进一步优化材料的性能。

1.3.1 晶体取向控制

机械热处理可以通过应变施加和释放来调控晶体的取向。通过调整机械热处理的应变参数,实现对晶体取向的控制。例如,应变可以导致晶体的取向偏转和取向转变,从而调控材料的晶体取向分布和晶界形态。

1.3.2 晶粒尺寸调控

机械热处理可以通过应变引起晶粒的形变和再结晶,从而调控晶粒的尺寸。通过调整机械热处理的应变参数和保温时间,实现对晶粒尺寸的调控[4]。例如,应变可以促使晶粒的形变和细化,保温时间可以影响晶粒的再结晶过程。

1.3.3 相界调控

机械热处理可以通过应变和相变引起相界的形变和迁移,从而调控材料的相界形态和分布。通过调整机械热处理的应变参数和相变参数,实现对相界的调控。例如,应变可以改变相界的形态和迁移速率,相变可以引起相界的形变和移动,从而调控材料的相界分布和形貌。

1.3.4 反应界面调控

机械热处理可以通过应变和相变引起反应界面的形变和迁移,从而调控材料的反应界面形态和分布。通过调整机械热处理的应变参数和相变参数,实现对反应界面的调控。例如,应变可以改变反应界面的形态和迁移速率,相变可以引起反应界面的形变和移动,从而调控材料的反应界面分布和形貌。

2 相变组织演变模拟和相变产物性能调控

2.1 相变组织演变模拟

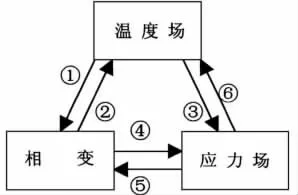

机械热处理工艺中的相变过程是一个复杂的组织演变过程,通过数值模拟和实验验证相变过程中的晶体生长、相界形态演变等组织特征,以提供相变过程中的组织演变规律。相变温度应力模型见图2。

图2 相变温度应力模型

2.1.1 相变动力学模拟

建立相变动力学方程,描述相变过程中的原子迁移、晶体生长和相界迁移等关键过程。确定模拟中的材料参数和相变参数,利用相变动力学方程和模拟算法,模拟相变组织的演化过程,通过在模拟中引入材料参数和相变参数,预测不同处理条件下相变组织的形貌演变、相分布和晶界特征等[5]。

2.1.2 晶体生长模拟

建立晶体生长动力学模型,描述晶体生长过程中的原子迁移、晶面扩展和晶体形态变化等关键过程。确定模拟中的材料参数和相变参数,利用晶体生长动力学模型和模拟算法,模拟晶体生长的形貌演变过程。通过在模拟中引入材料参数和相变参数,预测不同处理条件下晶体生长的形貌演变、晶面分布和晶体尺寸等。

2.1.3 相界迁移模拟

建立相界迁移动力学模型,描述相变过程中的相界迁移、界面扩散和相界形态变化等关键过程。确定模拟中的材料参数和相变参数,利用相界迁移动力学模型和模拟算法,模拟相界迁移过程中的界面扩散、相界迁移和相界形态变化等过程。通过在模拟中引入材料参数和相变参数,预测不同处理条件下相界迁移的形貌演变、界面扩散和相界尺寸等。

2.1.4 位错运动模拟

建立位错动力学模型,描述位错在晶体中的运动和演化过程。确定模拟中的材料参数和相变参数,利用位错动力学模型和模拟算法,模拟位错在晶体中的运动和演化过程,通过在模拟中引入材料参数和相变参数,预测不同处理条件下位错的运动和演化过程[6]。

2.1.5 相变组织演变模拟

将上述模拟结果进行耦合,综合考虑相变动力学、晶体生长、相界迁移和位错运动等因素,模拟相变过程中的组织演变行为。通过数值方法和实验数据的对比,验证模拟结果的准确性,并进一步优化模型,以预测和指导机械热处理工艺中弛豫控制相变的组织演变过程。

2.2 相变产物性能调控

机械热处理工艺可以通过调控相变过程中的组织和相界,实现对相变产物的力学性能、热学性能等性能的调控。

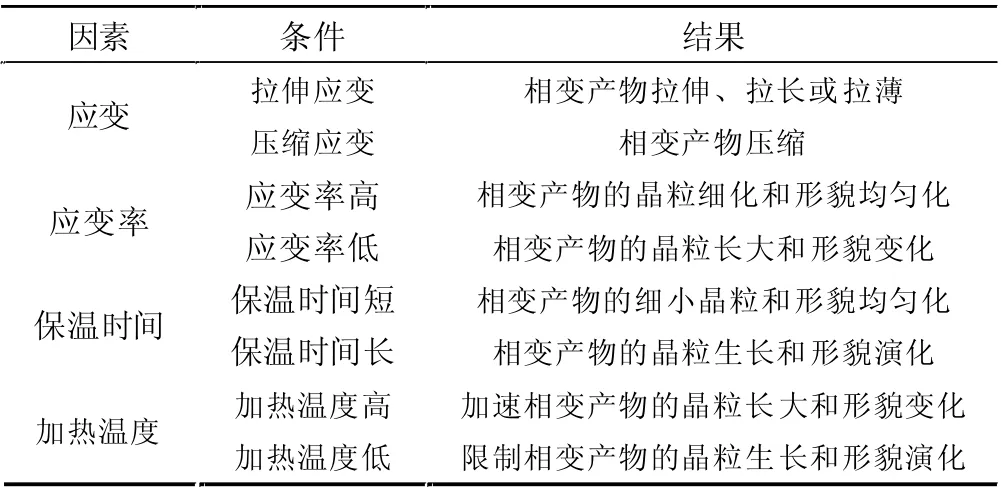

2.2.1 相变产物形貌调控

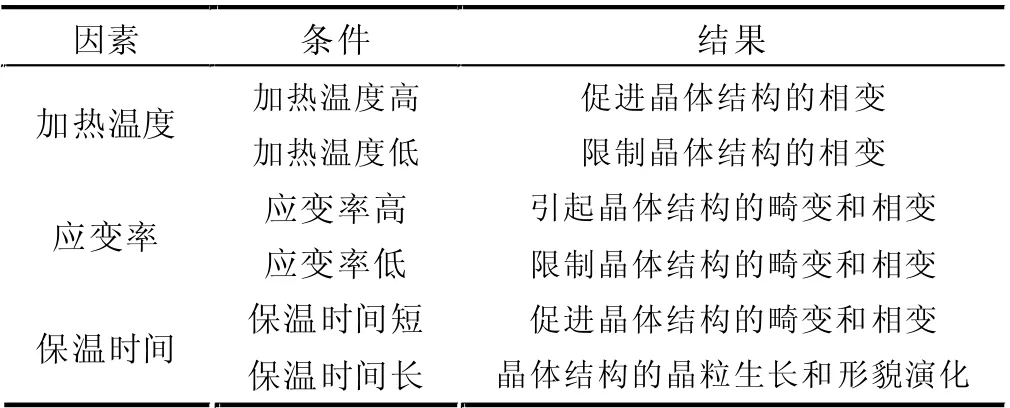

机械热处理可以通过控制应变的大小、方向和施加方式,调整相变产物的尺寸、形状和分布。机械热处理可以通控制应变的施加速率和释放速率,调整相变产物的形状演化过程。机械热处理可以通过控制保温时间的长短,调整相变产物的再结晶和生长过程。机械热处理可以通过控制温度的升降速率和保持温度的时间,调整相变产物的相变过程和形貌演化。相变产物形貌调控研究结果见表1。

表1 相变产物形貌调控研究结果

2.2.2 相变产物组成调控

机械热处理可以通过调整应变的大小、方向和施加方式,改变相变产物的组成比例和相对稳定性。机械热处理可以通过控制温度的升降速率和保持温度的时间,改变相变产物的相变过程和组成。机械热处理可以通过控制应变的施加速率和释放速率,改变相变产物的形貌演化过程,从而影响相变产物的组成。机械热处理可以通过控制保温时间的长短,调整相变产物的再结晶和生长过程,从而改变相变产物的组成。相变产物组成调控研究结果见表2。

2.2.3 相变产物晶体结构调控

机械热处理可以通过调整应变的大小、方向和施加方式,改变相变产物的晶格参数和晶体结构类型。例如,应变可以引起晶格畸变和晶体结构的相变。机械热处理可以通过调控制温度的升降速率和保持温度的时间,改变相变产物的晶体结构和相对稳定性。机械热处理可以通过控制应变的施加速率和释放速率,改变相变产物的形貌演化过程,从而影响晶体结构的演变。机械热处理可以通过控制保温时间的长短,调整相变产物的再结晶和生长过程,从而改变晶体结构的形貌演化。相变产物晶体结构调控研究结果见表3。率。同时,通过调控相变产物的组分比例,可以调控材料的磁性行为和磁特性。

表3 相变产物晶体结构调控研究结果

(4) 化学稳定性调控:机械热处理可以通过调控相变产物的晶界特征和晶体结构等参数,来调控材料的化学稳定性和耐腐蚀性。例如,通过调控相变产物的晶界能量和晶界分布密度,可以改善材料的抗氧化性和抗腐蚀性能。同时,通过控制相变产物的晶体结构类型和组分,可以调控材料的化学反应活性和催化性能。

3 研究实例

2.2.4 相变产物性能调控

(1) 机械性能调控:机械热处理可以通过调控相变过程中的应变、应变率和保温时间等参数,来调控相变产物的机械性能。例如,通过控制应变的大小和施加方式,可以影响相变产物的塑性变形能力和强度。同时,通过调控应变率和保温时间,可以改变相变产物的晶粒尺寸和晶界特征,从而影响材料的硬度、韧性等机械性能。

(2) 热稳定性调控:机械热处理可以通过调控相变过程中的温度和保温时间等参数,来调控相变产物的热稳定性。例如,在相变过程中控制温度的升降速率和保持温度的时间,可以影响相变产物的相对稳定性和热膨胀特性。通过调控这些参数,可以实现材料的高温稳定性和热膨胀匹配性等性能的调控。

(3) 导电性和磁性调控:机械热处理可以通过调控相变产物的晶体结构和组分,来调控材料的导电性和磁性等特性。例如,通过调控相变产物的晶格畸变和晶界特征,可以改变材料的电子传输特性和电导

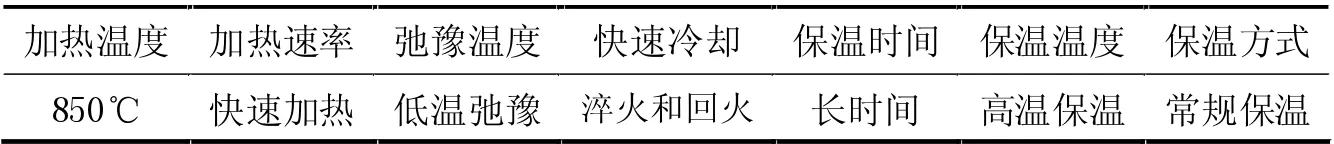

以45#钢为例,采用机械热处理工艺对其进行处理。首先,将钢材加热至临界温度850 ℃。其次,通过机械变形工艺,施加控制应力。在应力作用下,钢材发生相变,并形成期望的组织结构。最后,对处理后的钢材进行性能测试。实验中各工艺参数选择见表4。

表4 实验中各工艺参数

测试结果如下:

(1) 硬度测试:处理前的钢材硬度为250 HB,处理后的钢材硬度为350 HB,硬度提高了40%。

(2) 拉伸测试:处理前的钢材的屈服强度为400 MPa,处理后的钢材的屈服强度为600 MPa,强度提高了50%。

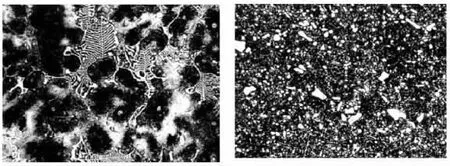

(3) 显微组织观察:处理前的钢材显微组织为粗晶粒结构,处理后的钢材显微组织为细晶粒结构,晶粒尺寸减小了50%,见图3。

图3 机械热处理前后钢材显微组织

(4) 热稳定性测试:处理前的钢材在高温下出现晶粒长大现象,处理后的钢材在高温下保持了较为稳定的晶粒尺寸。

通过以上测试结果分析,可以看出机械热处理工艺对钢材性能的影响显著。处理后的钢材硬度和屈服强度均有明显提高,同时晶粒尺寸减小,表明机械热处理工艺成功控制了钢材的相变过程,并优化了材料的组织结构和性能。此外,处理后的钢材在高温下表现出较好的热稳定性,进一步表明机械热处理工艺在弛豫控制相变技术中具有较好的应用前景。

结束语

机械热处理工艺在驰豫控制相变技术中的研究是一个充满挑战但又具有广阔前景的领域。通过合理选择驰豫温度、分析组织与相变行为以及评估性能,可以实现对材料性能的优化和稳定性的提高。本研究深入探索了驰豫控制相变技术的原理和应用。通过实验和模拟研究,摸索出了一些规律和方法,可以有效地控制材料的相变行为,并改善其力学性能和性能稳定性。然而,机械热处理工艺在驰豫控制相变技术中仍面临一些挑战和问题,例如,如何准确选择驰豫温度、如何实现对组织和相变行为的精确控制等。这些问题需要继续深入研究和探索,以进一步推动该领域的发展。