西门子S120 传动系统在钢卷包装机组铁皮机地辊的应用

付 强

(武汉钢铁有限公司,湖北武汉)

前言

冷轧钢卷是冷轧线的销售产品,钢卷下线进入包装机组铁皮机地辊存放,并对钢卷进行包装捆扎等处理,形成可以直接销售的产品。铁皮机作为末端工艺的关键设备,其载荷取决于钢卷的最大重量。早期国际上主要的冷轧卷重量一般是10 t,因此,铁皮机的负载能力也是以10 t 进行设计的。随着国内对冷轧板材的需求增大,经过多次以提质增效降本为目标的技术升级,冷轧卷成卷重量已经达到平均15 t,铁皮机的传动系统已经难以支持15 t 负荷的连续生产。同时,铁皮机的各机构逐渐老化,其负载能力还在不断下降,使用过程中其变频器已经不能满足生产需求,经常出现过电流故障,钢卷带头定位加减速过程中也频繁发生电机堵转故障。一方面是变频器负荷不足导致故障频发;另一方面是该系列变频器停产多年,损坏后只能维修;这些问题导致现场维护工作困难,破坏生产节奏,拉低钢卷产能,降低了人均吨钢量。基于这些问题,同时考虑冷轧系统的兼容性,铁皮机引入一套西门子S120[1]系列变频器替换原变频器,对铁皮机传动系统进行全面技术升级,并结合冷轧工艺进行参数设计和调试,彻底解决了铁皮机负荷不足和备件缺货的问题,提高了包装效率,降低了维护时间。

1 铁皮机工艺

1.1 铁皮机理论模型

铁皮机使用包装材料包装钢卷,通过胶箱提供粘合剂将外围包装铁皮粘合。铁皮机为不同宽度的包装铁皮准备了5 个开卷机,在夹送辊配合下将铁皮带头送到预定的位置,剪板机剪切相应长度的包装铁皮,胶箱为包装铁皮提供粘和剂,整个包装过程是自动控制的。控制器将待包钢卷的钢卷宽度和出口直径数据传送给开卷机控制器。与待包钢卷宽度相匹配的铁皮开卷机自动传送到铁皮机头部,通过剪板机到达喷射第一条胶带的喷胶装置。包装材料传送到实际钢卷与旋转地辊之间。包装铁皮在达到要求长度后自动剪断。第二条胶带是用来粘合包装铁皮带头和带尾的重合部分的,从而完成整个包装过程。铁皮机的包装工艺:开卷机→压紧辊→送料导板→3R 夹送辊→6R 夹送辊→主夹送辊→测量轮→刀梁剪→侧导板→涂胶机→出口导板→包铁皮地辊。其结构如图1 所示。铁皮机及配套设备的主要技术参数,铁皮开卷机:5 台;铁皮厚度:0.5~0.8 mm;铁皮卷内径:508/610 mm;铁皮宽度:750~2 000 mm;对中精度:±10 mm。

图1 现场钢卷地辊

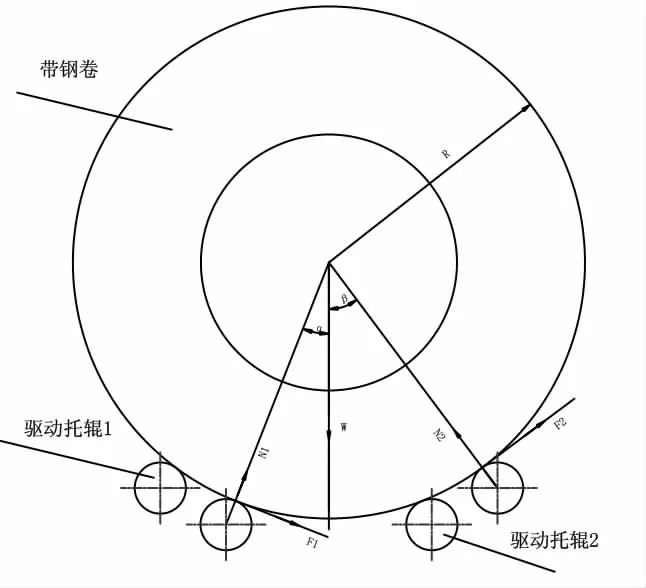

钢卷下线后存放在地辊上进行包装工作,如图1 所示。地辊的电机和变频器是根据钢卷重量设计的,因此有必要对钢卷和地辊系统进行建模分析,为实际设计和调试提供理论依据[2]。图2 所示是钢卷和地辊组成的模型,根据模型图进行通用受力分析,计算出理论力矩,并据此选择合适的变频器以及后续的参数调整。图2 所示F,f,N 分别是托辊的最大静滑动摩擦力,摩擦系数和法向反力。假设不同钢卷与托辊之间的摩擦系数都是f,G和R 分别是钢卷的重量和半径,可以建立力学方程。

图2 钢卷地辊模型

根据公式(1)、公式(2)和公式(3),推导出模型的力矩,见公式(4)

根据上述公式和现场实际情况,计算出k1=0.566,k2=0.954,进而推导出F1=20 kN,F2=36 kN,M=73 kN·m。

1.2 铁皮机地辊传动系统

铁皮机地辊传动系统的负荷能力取决于荷载,根据公式计算出的荷载选择变频器。采用西门子S120 系列变频装置替换原西门子的SIMOVERT 6SE70 变频装置。技术升级针对变频传动和控制系统,通讯系统保留原有的PROFIBUS DP 通讯总线,能够确保原系统中的HMI、PLC控制系统、驱动和远程站通讯稳定。

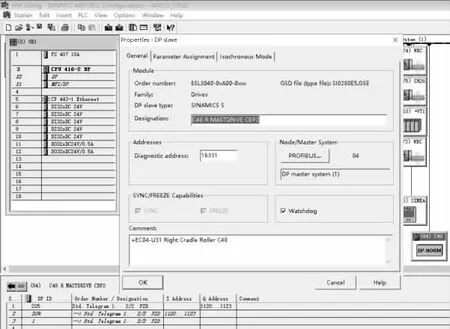

原有系统中6SE70 传动系统通过内部的CBP 通讯卡,与PLC之间通过PROFIBUS-DP 通讯,CBP 参数是通过PROFIBUS报文的PKW定或改变变频器参数。附加的参数设定,通过PROFIBUS-DP 的数据传送(例如过程数据PZD复合值)使用的是PPO1 类型。硬件配置中原6SE70 的传动单元升级为S120 对应的传动硬件配置[3],并保持原硬件地址、DP 地址不变。传动与控制系统的硬件配置及组网如图3 所示,参数设置如图4 所示。

图3 传动与控制硬件配置及组网

图4 传动参数设置

2 传动性能测试

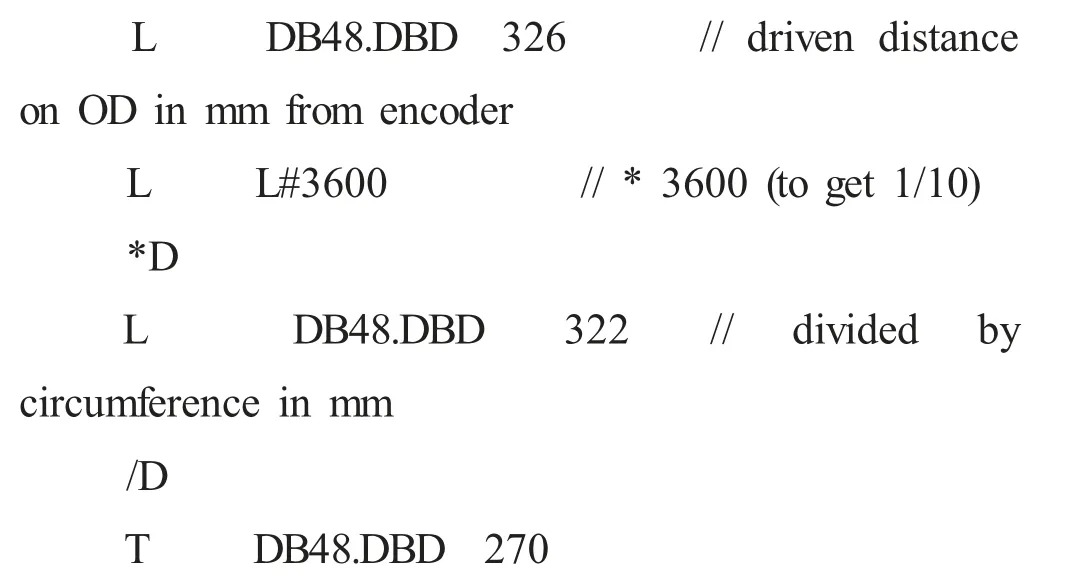

根据工艺要求设计地辊速度接口程序,进行生产测试,其中PIW1120 为状态字,PIW1122 为实际速度。

钢卷卷径测量参数由C40 工位的激光测距传感器得出,由卷径算出周长。

地辊实际定位计算程序,根据钢卷外圈周长和地辊辊径计算出地辊旋转角度。

地辊给定速度值的斜率计算程序

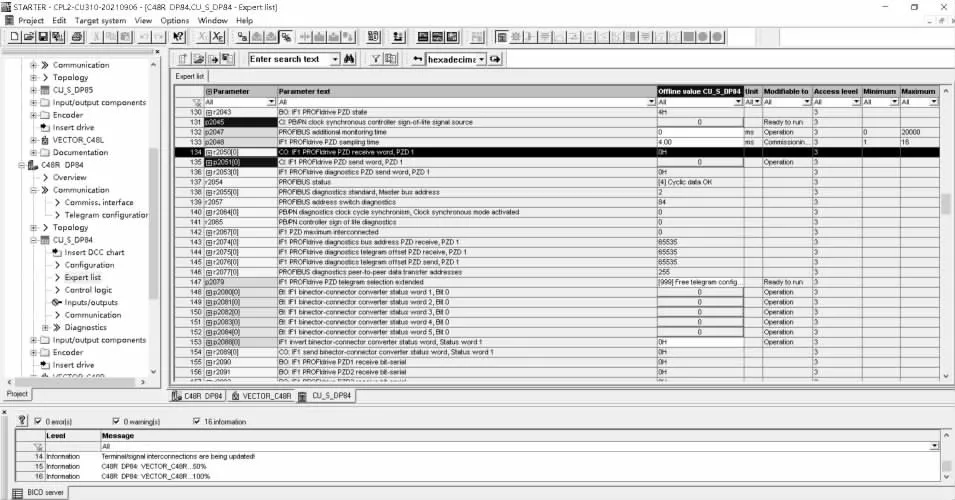

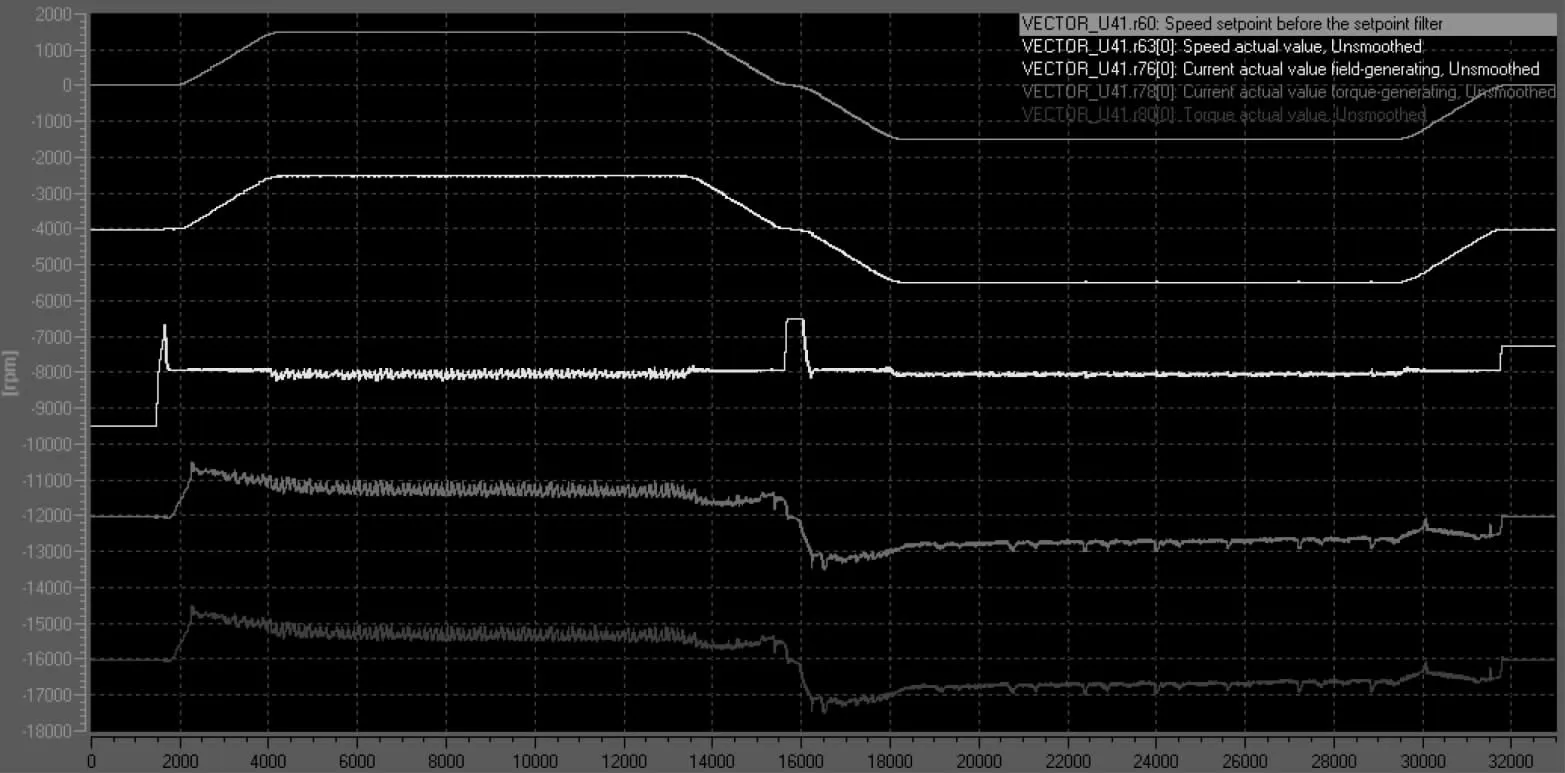

现场应用时使用STARTER 中的监控记录地辊加减速测试数据,传动系统各项参数如图5 所示。

图5 追踪记录值

3 结论

文章介绍了S120 传动系统特点,结合包装机组铁皮机地辊变频电机的相关参数进行了传动设备选型,经过FAT性能测试,升级改造后的传动系统能满足包装产线的生产需求,为钢卷自动化包装机组的稳产提供了有力支撑。

(1) 通过理论建模并进一步分析地辊系统的受力结构,为实际应用和后续技术升级提供理论基础。(2)根据理论计算设计传动系统,并通过应用验证理论模型的有效性。(3) 升级后的传动系统与机械传动系统的适配性有了显著提高,彻底解决了带头定位过程中过电流及堵转等问题。(4) 运行过程中,降低了机组短时停机次数;升级后运行至今,未出现停机问题。