工艺参数对高速拉丝应变速率影响研究

张跃宗

(江苏中利集团股份有限公司,江苏苏州)

引言

现代电缆生产中运用最广泛的应用是电缆高速拉丝机,如果直进式拉丝机上的粗拉速度在2~7 m/s以内,现代直流拉丝机可以实现高达45 m/s 的速度。然而,新型拉丝机的实践经验表明,实现规定的拉丝速度值往往难度较高。在高速操作期间,线模稳定性显著降低。金属与金属丝模接触处产生的摩擦力对产品质量的稳定性有很大影响。摩擦系数可能会因工艺润滑剂的类型、润滑剂下的涂层、拉伸速度、线模通道几何形状而发生显著变化(最多10 倍)。反过来,摩擦系数的增加可能会导致线材和线材模具加热,这不仅会降低现成线材的机械性能,而且可能是工艺润滑剂氧化和破坏的原因,而工艺润滑剂会更多地增加摩擦系数。尽管拉伸速度的增加对工艺温度模式有负面影响,但正如前学者研究中所述,其影响远未达到由不同类型的工艺润滑剂以及润滑剂下的涂层提供的线模半角或变形区域的摩擦系数的影响显著[1-3]。

1 工艺参数对应变速率的影响

1.1 工艺参数对应变速率影响因素

工艺参数对电线电缆生产中高速拉丝应变速率具有重要影响。应变速率是指在拉伸过程中材料单位时间内的应变量。

拉伸速度是影响应变速率的关键参数之一。在电线电缆生产中高速拉丝过程中,增加拉伸速度会导致更剧烈的应变速率变化,因为单位时间内的应变变化量增加。这可能导致材料的力学性能发生变化,例如材料可能表现出更高的硬度和更脆弱的特性。此外,拉伸温度也会对应变速率产生影响。提高拉伸温度会导致材料的塑性增加,从而增加应变速率。高温下的材料往往更容易发生流变行为,因此在这种情况下应变速率可能会增加。材料的形变方式也会影响应变速率。不同的形变方式会导致不同的应变速率。例如,在等速拉丝过程中,无论材料的形变速度如何,应变速率保持恒定。而在应变控制下的拉丝过程中,应变速率会随着材料的形变而变化[4-5]。

1.2 数学模型分析

变形速度由变形程度 σ随时间 τ的变化决定,即

并且在塑性变形过程中,它可能根据拉伸过程参数而显著改变。拉丝时的应变速率受拉丝速度、下拉深度、线材直径和拉丝模具操作角度的影响。线模中的平均应变速率可以根据上述参数计算,根据前研究工作中提出的相关性:

式中:μ 为单程下拉深度;α 是线模半角(度);vv绘图速度,m/s;d 是线模输出时的线直径(m)。

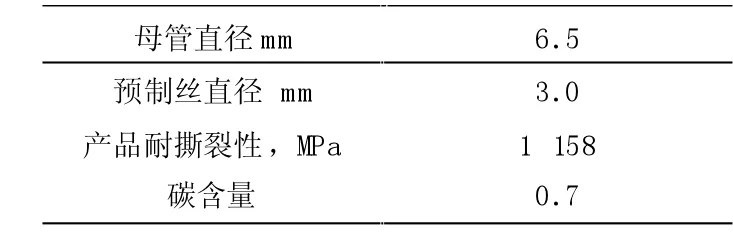

在推导公式(2)时,目前研究普遍认为金属丝截面拉伸的应变差异是较小的,因此可以忽略。以生产3 mm 直径的硬化金属丝材为例,比较了工艺参数对冶金过程设计的直进式拉丝机拉拔时应变速率的影响。从直径为6.5 mm 的母管中抽出直径为3.00 mm的应变硬化丝,传统上在冶炼过程进行七道工序。参数如表1 所示。

表1 6.50 mm 母管生产直径3.00 mm 线材拉拔过程的数学模拟结果

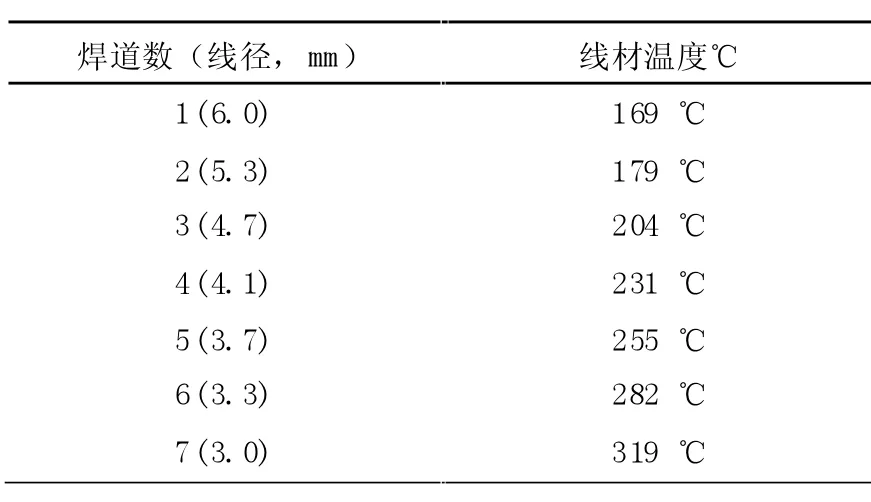

借助于直进式拉丝机拉丝时线材温度的温度速度拉丝方式的数学模型,对拉丝过程进行了评价,如表2 所示。

表2 沿路线绘制时的导线温度6.5→6→5.3→4.7→4.1→3.7→3.3→3.0

1.3 应变速率结果分析

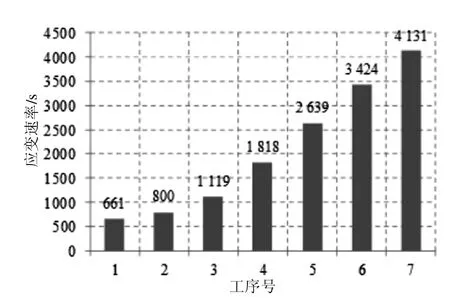

对于表2 所示的工艺参数,有图1 所示的平均应变速率。根据计算结果,拉拔速度达到第7 工序时的应变速率不超过700 mm/s。

图1 直进式拉丝机拉拔应变硬化线材时平均应变率的分布

根据公式(2)在相同拉伸比和线模角度的情况下,拉伸速度的增加导致应变速率的成比例增加。因此,在高速拉拔时,从最后一个卷筒输出的线材速度应变速率超过4 000 mm/s 的水平。

图2 显示了在实验选用的直流拉丝机上拉伸时的应变速率分布。在图2 中与图1 相比,通过每个特定单元中的拉伸速度之间的差异来解释从一次通过到另一次通过的应变速率变化的特性的差异。在直流拉丝机上,从一道工序到另一道工序的拉伸速度变化严格按照金属应变值,而在直进式拉丝机上则没有这种一致性。

图2 直流拉丝机拉拔应变硬化丝时平均应变率的分布

为了评估不同工艺参数对应变速率变化的影响程度,进行了以下分析研究。图3 显示了稳定丝径3 mm、拉速40 m/s 和工作丝模半角4°时应变值对平均应变率的影响。图3(a)显示了在稳定丝径为3 mm、单应变为1.32、工作丝模半角为4°时还原率的影响。图3(b)显示了在稳定丝径为3 mm、单应变为1.12、拉拔速度为40 m/s 时工作丝模拉伸度的影响。图3(c)显示了单应变为1.25、拉拔速度为40 m/s、工作丝模半角为4°时工作丝模半角的影响。图3(d)显示了丝直径对平均应变率的影响。

图3 (a) 单次拉拔值;(b) 拉拔速度;(c) 线模半角;(d) 线径对平均应变率的影响

从给定的曲线图可以看出,随着金属丝直径的减小,单一应变的减小导致平均应变速率的增加。拉伸速度的提高和线模工作半角度的增加降低了平均应变率。在拉丝速度为40 m/s,拉丝直径为3 mm 时,单应变为1.17,拉丝模半角为6°时,平均应变率提高到7 500 mm/s。例如,拉伸直径为1.5~1.9 mm 的电线丝,其平均应变速率为12 000~15 000 mm/s。在上面给出的计算中,对通过变形区域均匀化的应变速率进行了研究。然而,应该指出的是,在推导公式(2)时,在相对较小的线模角度α=8°~16°下获得的较微小的不均匀变形裕量显著扭曲了应变速率的实际值。

研究发现,对于实践中使用的拉拔工艺参数(在低的单次拉拔15%~20%时,在10°~14°的线模操作角度下,以及使用少量技术润滑剂),线截面存在显著的应变差异——其位于表面金属层中。与图3 中给出的变形局部化相比,表面层中的变形局部化导致实际应变速率的更大增加。反过来,它会增加对塑性强度的抵抗力,从而增加金属丝模具的磨损。因此,向高速拉伸过渡增加了选择具有线截面变形不规则性的拉伸工艺参数的重要性。

2 工艺参数对拉拔质量稳定性的影响

2.1 工艺参数对拉拔影响因素

工艺参数对电线电缆生产中高速拉丝拉拔模具稳定性有很大的影响。以下是几个常见的工艺参数及其影响:

(1) 拉拔速度:拉拔速度是指拉拔模具在单位时间内对工件进行的位移。拉拔速度的增加会导致拉拔模具受力增大,容易引起振动,降低模具的稳定性。(2) 润滑剂选择和使用:合适的润滑剂可以减少摩擦、热量和压力,降低模具磨损和温度升高。不当的润滑剂选择和使用可能会导致拉拔模具过热,甚至损坏。(3) 锥度角度:锥度角度是指拉拔模具锥形部分与工件夹持部分的夹角。不当的锥度角度会导致工件与模具之间的卡紧或滑动问题,影响模具的稳定性。(4) 模具设计和制造质量:模具的设计和制造质量直接影响拉拔质量的稳定性。模具的刚度、平面度、尺寸精度等对工具的稳定性有重要影响。(5) 材料选择:拉拔模具的材料选择也会影响其稳定性。材料的硬度、强度、耐磨性等性能对模具的使用寿命和稳定性有重要影响。

2.2 数学模型分析

在之前研究中,借助滑移线法,显示了不同拉伸条件(线材直径、牵伸、线材模具角度和摩擦)下变形区应力状态的质量变化。接下来的工作提出了一个比例值,允许选择拉伸工艺参数,以确保线截面的均匀变形。

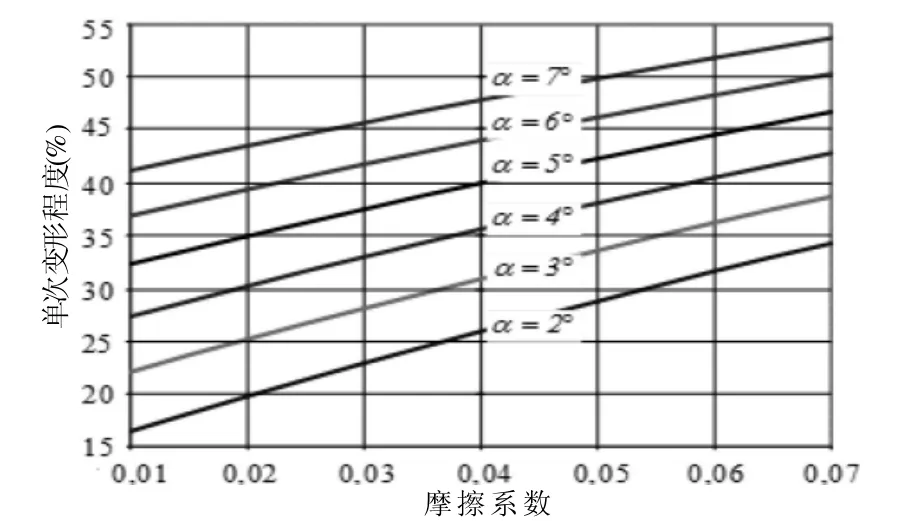

因此,根据线模工作半角和摩擦系数选择单一变形程度,可以借助图4 中给出的对准图来确保线截面的均匀变形。上式比例偏差为

图4 根据摩擦系数f 和铜丝半角α 确定铜丝截面均匀变形的单变形度值

2.3 稳定性结果分析

侧面导致导线表面层中应力类型的变化如图5所示。

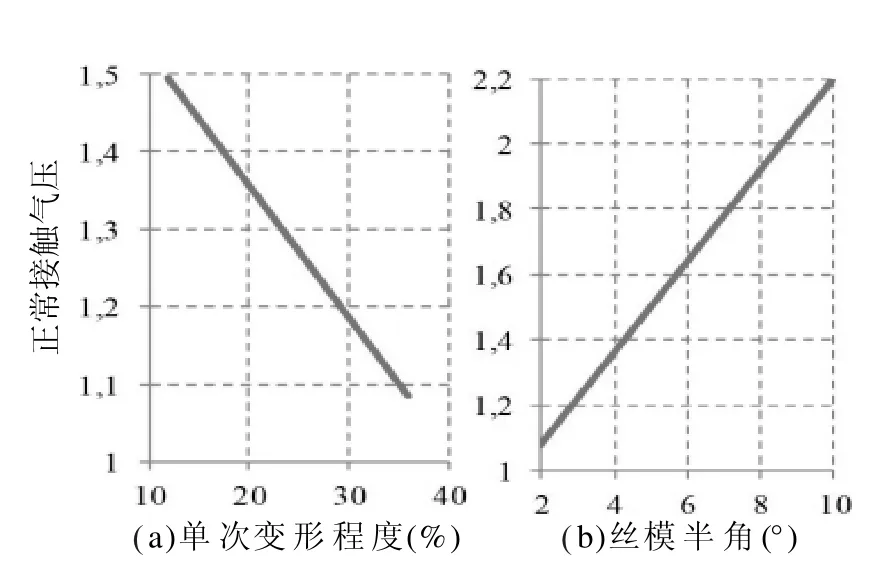

接触面上的法向压力值受单次变形程度和线模半角的影响。法向接触应力随单次变形程度如图6(a)所示和线模半角如图6(b)所示的变化表明,随着线模半角从6°减小到4°,单个变形程度从15%增加到25%,导致法向接触应从1.73 减小到1.27,即减小25%以上,因此对模具生产的稳定性有积极影响。

图6 法向接触应力与(a)单次变形度和(b)丝模半角的关系

通过对工艺参数与高速拉丝应变速率关系的研究,可知拉丝速度是决定高速拉丝应变速率的主要因素之一。

3 结论

工艺参数包括拉丝速度拉伸力和温度对高速拉丝应变速率均有影响,通过调节和优化这些参数,可以改变高速拉丝应变速率的大小。工艺参数的调整可以提高产品精度和一致性,增强产品的强度和耐久性,优化产品表观质量,提升产品工艺性能,减低生产成本及资源损耗。