某型飞机压胶件打孔工装改进

陆帅 纪刚 陆夏峰 王世峰/中国人民解放军第4724 工厂

0 引言

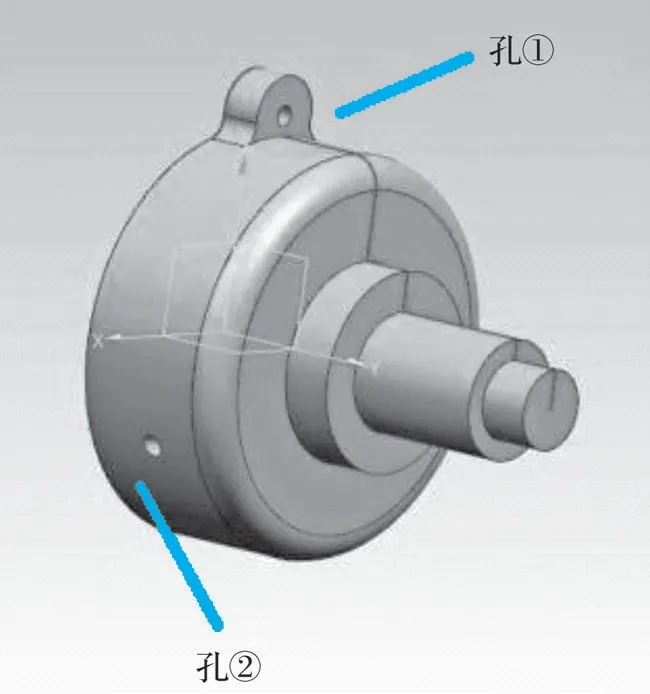

某型飞机压胶件为橡胶件制品,主要作用是密封灭火瓶防尘口盖,安装时需要在几个特定位置上打孔(见图1),以在后期穿入保险丝连接灭火瓶。目前打孔工装在使用过程中经常出现孔位偏移、压胶件表面磨损等情况,导致压胶件报废率高,生产效率低。为此,针对这类压胶件打孔工装开展改进性研究及分析试验。

1 打孔难点分析

施工者首先需要在压胶件上确定需要打孔的具体位置,并安装到相对应的铝制工装内,再按照先前标定的位置进行打孔工作。打孔存在的主要难点如下:

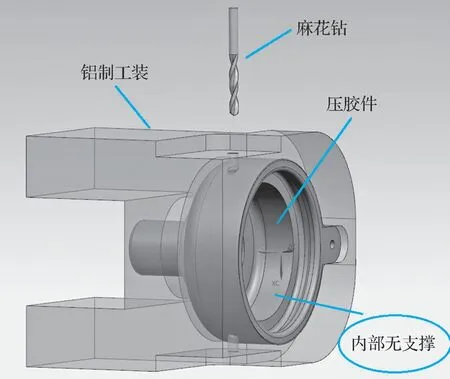

1)由于压胶件内部无支撑(见图2),且压胶件为橡胶材料,在打孔过程中容易发生形变和偏移;因工装无导向孔(见图3),打孔时压胶件内部易产生塌陷,使相应位置发生变化,造成麻花钻产生偏斜,无法在指定的点位进行准确操作。

2)由于橡胶制品压胶件有一定的收缩率,如按照以往对照零件图纸使用CAD 软件设计工装的思路,将导致设计出的工装尺寸存在一定的偏差,在后期拆装的过程中容易磨损压胶件表面。

图1 压胶件孔位示意图

图2 压胶件内部无支撑

图3 工装无导向孔

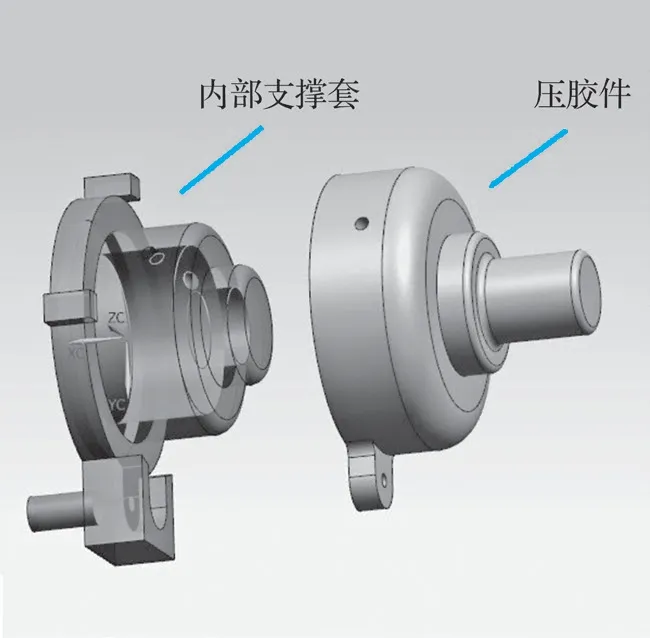

图4 外部支撑套

图5 内部支撑套

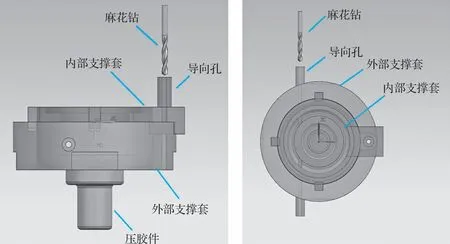

图6 安装内部支撑套

图7 安装外部支撑套

图8 打孔示意图

2 打孔方法改进

1)经查,该压胶件使用的橡胶牌号的收缩率为0.011,首先使用NX 软件对压胶件建立三维模型。

2)根据压胶件的三维模型,设计出外部/内部支撑套,增加导向孔、定位点和定位槽(见图4、图5)。

3)因设计的新工装在结构上较复杂,且需要较软的材料进行改进试验,最终决定使用3D 打印技术并以尼龙作为原材料制作新工装。

3 打孔步骤

1)安装内部支撑套。将压胶件按固定位置嵌入内部支撑套中,再通过内部支撑套上的固定点进行固定(见图6)。

2)安装外部支撑套。通过内支撑套和外支撑套外部4 个固定点进行定位镶嵌,以作固定(见图7)。

3)打孔。使用台虎钳夹紧固定外部支撑套的外部定位点,再使用钻床进行打孔操作(见图8)。

4 结束语

通过上述对工装的改进分析试验,并配合利用3D 打印技术,将打孔成功率从46.8%提高至93.7%,单个压胶件打孔所需时间从30min 缩短至10min,充分验证了新制工装具有高效、快捷、打孔精度高等优点。