农机轻量化所用铝合金精炼装置关键密封结构研究

阙燚彬

(柳州职业技术学院,广西 柳州 545006)

0 引言

铝合金是农机轻量化的首选材料,一般农机零部件采用压铸制造工艺,但普通的制造工艺会因为铝液高速喷射造成孔洞类和氧化皮缺陷,从而导致无法通过热处理提高零部件整理性能。为此,设计了一种铝合金精炼装置的关键密封结构,由石墨转子与石墨转轴组成。工作时,石墨转子的内螺纹与石墨转轴外螺纹联结,由石墨转子的端面与石墨转轴的端面组成密封结构,以实现轴向静密封;铝液除气机运行期间,石墨转轴带动石墨转子高速旋转,气体熔剂(N2或Ar等)经由转子喷嘴喷入铝熔体后,形成的微小气泡尺寸螺旋上升,并带走铝熔体中的氢,从而去掉铝熔体杂质,保证农机零部件的质量。

1 农机机械轻量化

农机轻量化包括以下两种方法:①选用新型的轻量化制造材料;②采用先进制造方法和工艺。就现状而言,为了实现农机轻量化,目前的研究主要集中在新型材料的生产工艺上,但往往这些材料的生产工艺要求很高,成本和保护环境也存在一定的问题。因此,在设计时要对工艺、成本和环境进行优化,从而满足零部件生产性能。

解决农机轻量化的关键是采用新型的轻量化制造材料,在农业机械结构中,如车身框架、座椅、转向机构、悬架、车轮、底盘、内饰和外饰等,都可以采用轻量化制造材料。轻量化材料主要包括铝合金、镁合金、高强度钢和碳纤维等复合材料,采用轻量化的替代材料是比较有前景的轻量化技术。插秧机的铝合金转向机构如图1所示。

图1 插秧机的铝合金转向机构Fig.1 The aluminum alloy steering mechanism of rice transplanter

铝合金是仅次于钢材的机械设备零部件原材料,生产加工方法包括压铸、挤压和压延3种,这些工艺对铝合金纯度要求都较高,需要排出铝熔体杂质,提高零部件产品质量。为此,基于石墨材料设计了一种农机轻量化所用铝合金精炼装置使用的关键密封结构,旨在通过石墨转子与石墨转轴密封结构服役的可靠性直接影响铝液除气机的除氢效率。

2 石墨材料的组织、特性和工艺

石墨是一种晶体,在自然界中为一种鳞片状,也被称为鳞片石墨。粉末形状的石墨比较难以使用,一般为了让石墨保持原有的柔性特征,都是将石墨进行氧化后,让石墨间的“范德华”力被克服,并在其间插入易挥发的离子,使整个石墨重新排列。石墨微观组织结构如图2所示。

图2 石墨微观组织结构Fig.2 The microstructure of graphite

石墨具有质地柔软、压缩回弹性良好的特征,可以代替石棉、橡胶、聚四氟乙烯等密封材料。石墨的密封效果非常高,具有节约能源、减少环境污染的特点。柔性石墨复合材料制成的零部件具有耐腐蚀、不易蠕变、耐水、耐油、低温不冷流、抗压及能够承受温度变化等特质。与石棉相比,石墨寿命更长和更清洁,完全可以替代石棉作为密封材料。石墨和其他密封材料的对比数据如表1所示。

表1 石墨和其他密封材料之间数据对比Table 1 Data comparison between graphite and other sealing materials

3 铝合金的精炼装置关键密封结构的研究

3.1 传统石墨密封结构的不足

1)受高温铝液冲击,两者密封端面易于发生相对倾斜而造成局部出现密封气体熔剂可通过的空隙,使得气体熔剂(N2或Ar等)不再经由喷嘴射入铝液,而改道由失效部位溢出,导致气泡形成的尺寸较大,除氢效率急剧下降;

2)密封结构联结部位过多,夹紧力不足,导致密封表面无法充分接触;

3)石墨转子与石墨转轴密封结构的表面加工质量、尺寸和形状加工精度较低,不能对气体熔剂的泄漏形成有效的封阻;

4)装配工艺不合理,造成密封表面损伤,形成泄漏源。另外,载荷不均或不足造成密封表面接触不充分,降低了密封表面的结合程度,以致气体熔剂通过两者的接触面渗出。

3.2 改进后的石墨转子与石墨转轴密封结构

为解决以上不足,设计的石墨转子与石墨转轴通过石墨转子的内螺纹与石墨转轴外螺纹联结,并由石墨转子的端面与石墨转轴的端面组成密封副,以实现轴向静密封。铝液除气机运行期间,石墨转子带动石墨转轴高速旋转,气体熔剂(N2或Ar等)经由转子喷嘴喷入铝熔体后,形成的微小气泡尺寸螺旋上升,并带走铝熔体中的氢,从而去除铝液杂质。该密封结构及其制备装配工艺,特征在于:采用了石墨转子与石墨转轴的密封结构设计及加工工艺设计、制造、工装设计及装配,具体步骤及工艺条件如下:

1)石墨材料选用热膨胀系数性能测试。选用信瑞达石墨制造有限公司生产的牌号为XRD-1石墨材料,体积密度为1.83g/cm3,石墨粉粒度为12μm,抗折强度为45MPa,抗压强度为100MPa。将石墨材料加工成尺寸为φ5mm×30mm的圆柱试样,并采用德国耐驰热膨胀仪DIL402测试石墨试样从室温至1000℃区间的热膨胀特性,以获得如图3所示的石墨材料热膨胀系数。

图3 石墨材料热膨胀系数Fig.3 The coefficient of thermal expansion of graphite material

2)优选梯形螺纹作为石墨转子与石墨转轴的联结螺纹。考虑到石墨材料的脆性较大、韧性较低,加工内螺纹过程中极易掉块、掉渣,且三角形螺纹容易造成应力集中,进而引发微裂纹;而梯形螺纹牙型为等腰梯形,易于加工、对中性好,牙根强度较高。因此,采用梯形螺纹作为联结石墨转子与石墨转轴的螺纹类型。

3)优选热装配工艺。为了增大石墨转子和石墨转轴之间接触面的夹持力,以形成有效的封阻,采用热装工艺实现石墨转子和石墨转轴的联结。同时,为了避免石墨转子的高温氧化及因夹持力过高而在石墨转子内孔引发裂纹而造成损伤,优选石墨转子的热装温度区域,即200~300℃,保温时间为1~2h。依据石墨材料热膨胀特性的测试数据,确定热装温度T所对应的膨胀量Δδ。

4)优选石墨转子和石墨转轴热装的公差配合等级。为了顺利实现石墨转子和石墨转轴的热装配,需要石墨转子和石墨转轴之间具有合理的间隙,按基轴制,优选石墨转子梯形内螺纹与石墨转轴梯形外螺纹的公差配合等级为h8/e8,螺距优选6、7、9mm。

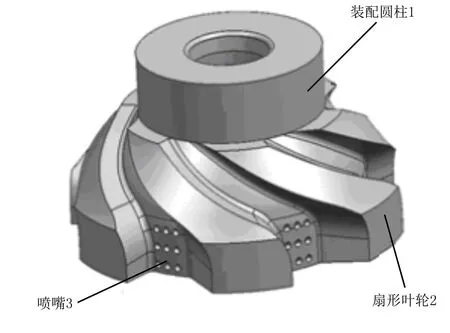

5)石墨转子各个组成部位的功能界定。根据石墨转子各个组成结构的功能,划分为承担与石墨转轴联结配合的装配圆柱1和承担喷吹气体熔剂的扇形叶轮2。其中,相邻扇形叶轮2之间开设有喷嘴3。石墨转子如图4所示。

图4 石墨转子结构Fig.4 The Graphite rotor structure

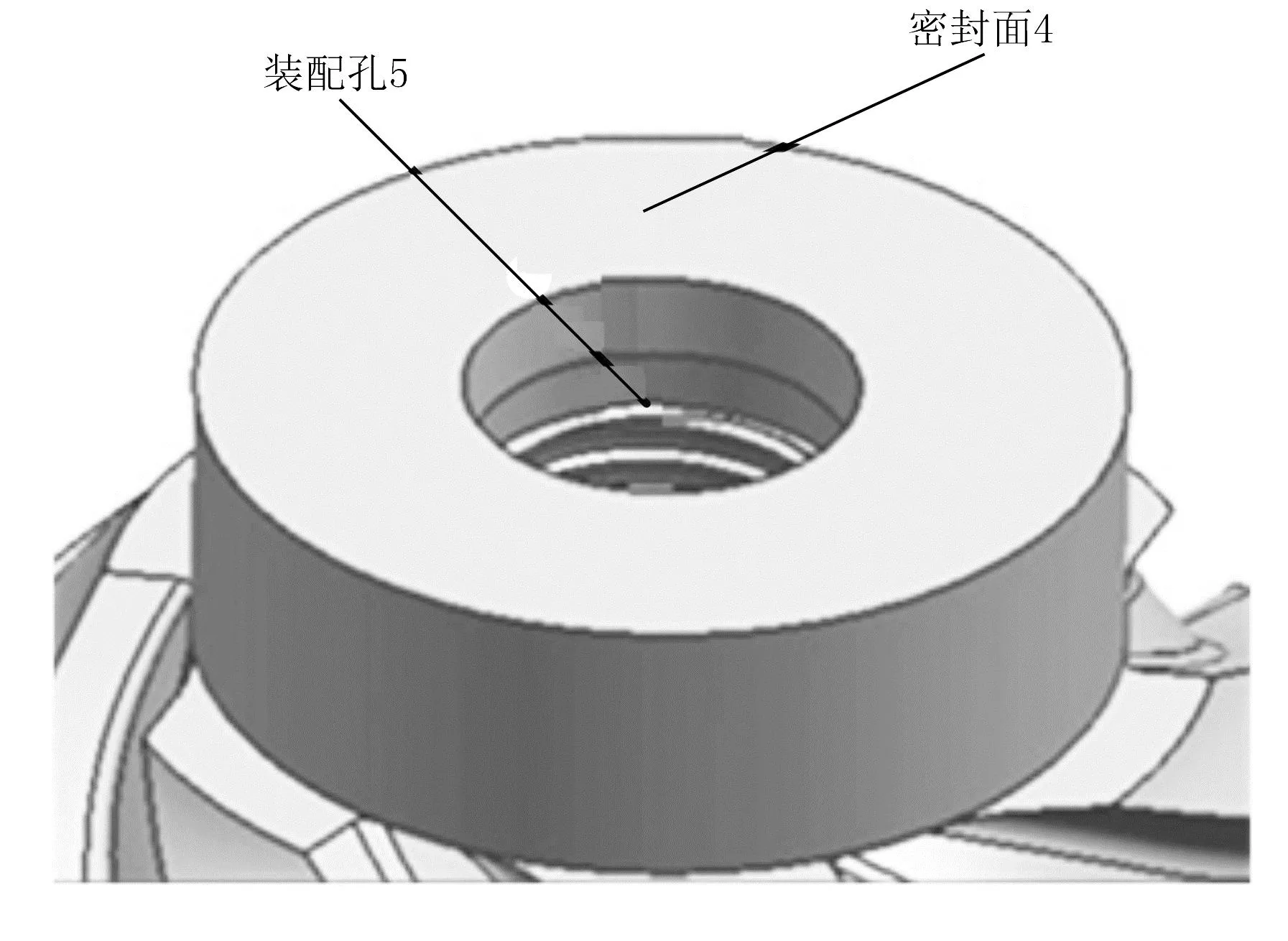

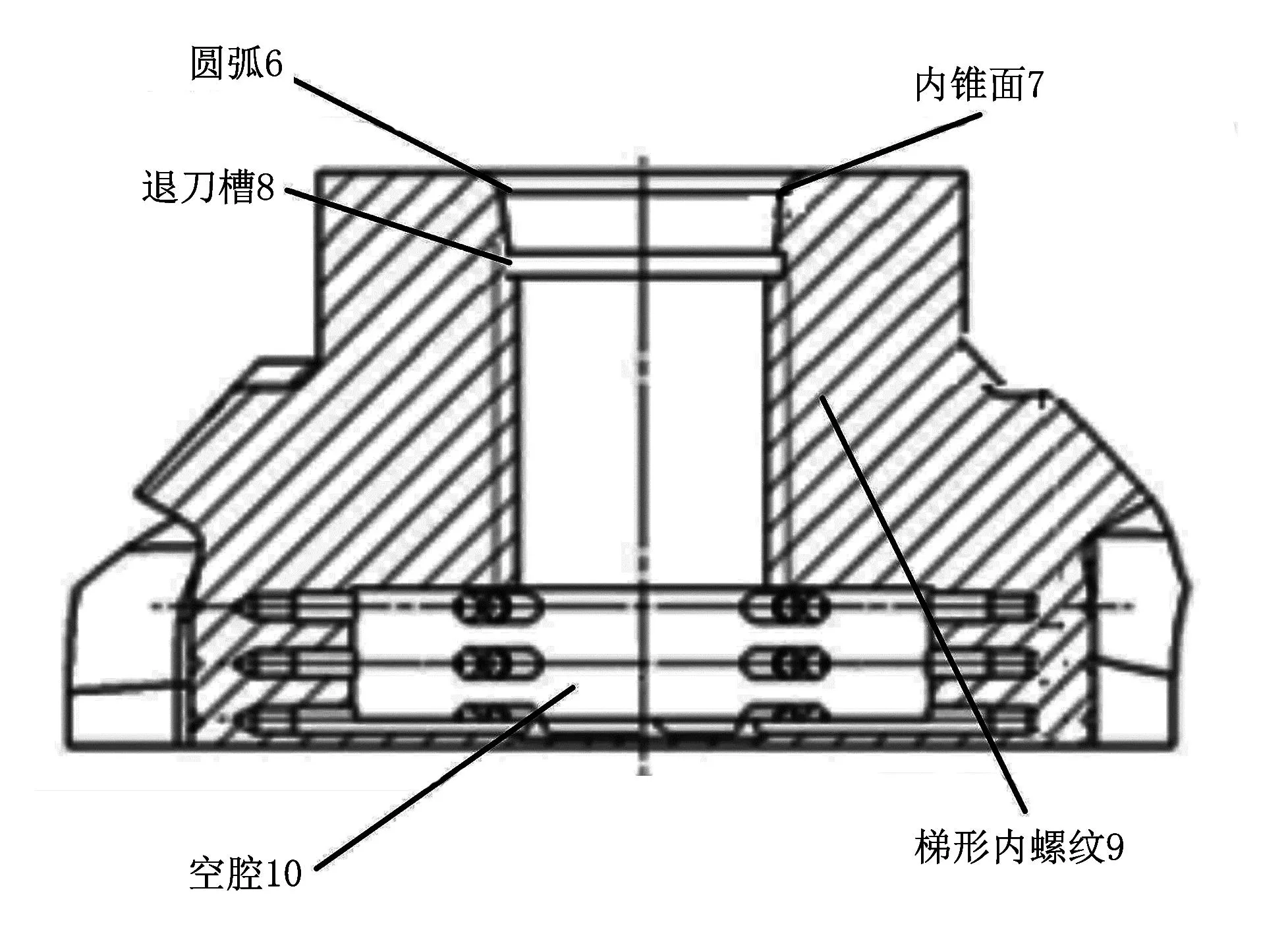

图5中,装配圆柱包括密封面4和装配孔5。其中,装配孔5的结构由圆弧6、内锥面7、退刀槽8、梯形内螺纹9和空腔10组成,如图6所示。

图5 石墨转子与转轴装配面Fig.5 The assembly surface of graphite rotor and shaft

图6中,内锥面7的锥度为1∶5或7∶24,长度15~20mm。另外,喷嘴3与空腔10连通,根据石墨转轴各组成结构的功能,将其划分为承担与石墨转子联结配合的梯形外螺纹11、密封面12、退刀槽13、外锥面14、圆弧15和承担通气功能的轴16,如图7所示。

图6 装配孔5的结构示意图Fig.6 The structural diagram of assembly Hole 5

图7 石墨转轴的结构示意图Fig.7 The structural diagram of graphite shaft

为了避免石墨转子和石墨转轴旋合过程中,出现尺寸干涉的现象,圆弧15的半径小于圆弧6的半径。同时,外锥面14的锥度与内锥面7的锥度相同,均为1∶5或7∶24,且外锥面14的长度比内锥面7的长度短2~5mm,退刀槽13的宽度也比退刀槽8的宽度短2~5mm。

6)通规和止规的制备。考虑到石墨转子梯形内螺纹中径的尺寸精度无法直接检测,制备通规和止规分别检测石墨转子梯形内螺纹中径的上/下限尺寸。

3.3 石墨转子与石墨转轴的加工工艺设计

石墨转轴的梯形内螺纹9和梯形外螺纹11优选PVD涂层梯形螺纹车刀加工;石墨转轴的圆弧6、内锥面7、退刀槽8、梯形内螺纹9、空腔10、密封面12、退刀槽13、外锥面14及圆弧15优选金刚石刀具加工。

石墨转轴的梯形内螺纹9和梯形外螺纹11优选加工参数:转速约为800r/min,粗加工单次径向切深为0.05mm,精加工单次径向、轴向切深均为0.02mm,每刀精加工跟一刀空切削加工。

石墨转子和石墨转轴其余部位优选加工参数:转速为350~480r/min,粗加工进给量为0.2~0.4mm/r,精加工进给量为0.08~0.12mm/r。

将石墨转子分别与通规和止规旋合,如果石墨转子满足与通规转动自如且拧不进止规,判定石墨转子梯形内螺纹中径满足尺寸精度的要求;否则,均视为石墨转子梯形内螺纹中径尺寸不合格。另外,石墨转轴梯形外螺纹中径的尺寸精度控制采用三针法检测。

为了便于充分填充石墨转子和石墨转轴表面微观的低凹部位,必须控制石墨转子和石墨转轴表面微凸起形貌及波动。检测石墨转轴密封面12及外锥面14加工的表面质量,要求其表面粗糙度Ra≤4μm,且两粗糙表面的最大间隙和h≤35μm。因石墨转子和石转轴均采用相同的加工工艺,故默认石墨转子的密封面4及内锥面7的表面粗糙度与石墨转轴密封面12及外锥面14的表面粗糙度处于相同等级。

制备密封填料溶胶,采用乙基纤维素 = 15∶1~20∶1的质量比配置溶胶。随后,采用玻璃器皿盛装松油醇和乙基纤维素的混合液,通过水浴加热法,加热温度控制在80~100℃,制成均匀透明的溶胶;接着,选用粒径≤300nm的SiC或Al2O3粉为溶质填料,按溶质填料:溶胶 = 1∶10~1∶15的质量比,将SiC或Al2O3投入溶胶,并搅拌均匀;最后,将溶胶均匀涂敷在石墨转轴的密封面12和外锥面14的表面。

最后将石墨转子放入马弗炉中,加热至温度T℃,保温时间为1~2h;接着,将装配辅件固定在虎钳上;随后,取出石墨转子,并放置在装配辅件上固定住。

4 农机轻量化所用铝合金生产实验研究

实验中,首先进行热装配,将石墨转轴的梯形外螺纹11旋入石墨转子梯形内螺纹9。其中,因溶胶(包含SiC或Al2O3或石墨粉)不能停驻在石墨转子和石墨转轴密封面的微凸起部位,随着旋合,被刮入两者之间的微凹隙,从而在石墨转子和石墨转轴密封面上多个点位形成微观的密封填料,增大了密封的可靠性。石墨转子和石墨转轴旋合后,空冷;随后,将旋合的石墨转子和石墨转轴放置入热处理炉,加热至300℃,保温3~5h;接着,加热至400℃,保温15~30min;最后,加热至500℃,保温10~15min,以便充分去除溶胶的有机成分,从而为后续用于铝合金精炼奠定基础。石墨转子和石墨转轴之间密封面的微填料形貌,如图8所示。采用轮廓测试仪对石墨转子和石墨转轴之间密封面缝隙进行实际的测试,结果如图9所示。

由图8和图9可以看出:石墨转子和石墨转轴之间密封面缝隙较小,微填料形貌符合预期。最后,将热处理后石墨转子和转轴浸渍在水中,由石墨转轴的通气孔引入N2或Ar,观察其贴合的密封部位是否存在泄漏现象,测试后发现无气泡溢出,证明该结构合格,可以用于生产农机轻量化铝合金零部件。

图8 石墨转子和石墨转轴之间密封面的微填料形貌图Fig.8 The morphology of micro packing on sealing surface between graphite rotor and graphite shaft

图9 石墨转子和石墨转轴之间密封面缝隙Fig.9 The seal surface gap between graphite rotor and graphite shaft

5 结论

为了实现农机轻量化零部件的生产制造,采用石墨转子与石墨转轴设计了一种精炼装置关键密封结构。该结构通过石墨转子的内螺纹与石墨转轴外螺纹联结,利用热装技术在石墨转子与石墨转轴的密封接触面形成夹持力,使两者在密封部位充分接触,达到从宏观上阻塞气体熔剂目的;同时,还涉及利用微填料技术在石墨转子与石墨转轴光滑密封面产生碳化物,阻塞表面微观空隙通道。实验结果表明:该结构密封面缝隙较小,微填料形貌符合预期。可以用于生产农机轻量化铝合金零部件。