基体偏压对非晶碳膜结构和耐蚀性的影响

金 鹏,王广飞,吴礼硕,尚佳乐,刘兴光,郑 军,孙 吉

(安徽工业大学 先进金属材料绿色制备与表面技术教育部重点实验室,安徽 马鞍山 243002)

1 引言

叶片作为燃气涡轮的核心部件,在高温、腐蚀、磨损等协同作用下,其工况条件及其恶劣[1]。在金属叶片表面使用热喷涂、物理气相沉积(PVD)等手段进行涂层/薄膜改性,一直是行业研究的热点[2]。

Chen 和Liu 等[3]系统研究了W 掺杂对碳膜微观结构、接触电阻和耐蚀性能的影响。W 含量较低的碳膜具有更好的耐腐蚀性,且具有自钝化能力。自钝化能力源于碳膜中金属态W 的氧化,因此适量掺杂W 可以产生理想的自钝化效果。Wang 和Zhou[4]等采用等离子体增强化学气相沉积结合磁控溅射技术在304 不锈钢上制备了一系列不同偏压和沉积时间的掺Cr 类石墨碳膜。结果表明,基体偏压越大,基体电流密度越大。在400 ℃下,当基体偏压为1 200 V 时,基体电流密度最大。随后,较高的衬底偏置电压导致D 峰和G 峰的强度比增大,表明能量的增加有助于薄膜的石墨化。Li 等[5]研究了电化学腐蚀前后a-C 膜成分、微观结构和耐蚀性,表明在PH2~3 的强酸环境条件下a-C 膜显著提高了316L 不锈钢的耐蚀性能,石墨靶功率为0.9 kW 沉积的a-C 膜具有最低的腐蚀电流密度,腐蚀试验后在a-C/316Lss 界面上观察到了可能导致ICR 值增加的残留Cr 氧化物,并提出了界面诱导a-C 膜退化机理。

为了提升燃气涡轮叶片在酸性环境中的耐腐蚀性能,本研究使用磁控溅射法在不锈钢基体制备Cr/CrN/C 多层薄膜,并通过改变基体偏压得到不同薄膜样品,研究其结构特征和耐蚀性能。

2 实验内容

2.1 薄膜制备

本研究使用HCMS+CA-0505 多腔室PVD 研发平台镀膜设备,采用直流磁控溅射沉积Cr/CrN/C多层薄膜。基体选择SS316L 不锈钢(直径6 mm,厚度3 mm),所有样品均在丙酮和乙醇中超声清洗15 min。将腔室真空抽至5.0×10-3Pa,利用腔室周围布置的加热铜管将温度提升至180 ℃,使用离子源刻蚀基体表面10 min,Ar 气流量为200 sccm(纯度99.999%),偏压为1 000 V。如图1 所示,采用2 块矩形靶材(Cr 靶(Cr 99.95 at%)与C 靶(C 99.99 at%))相对的形式沉积薄膜,靶材规格均为306.0 mm×81.0 mm×12.5 mm。将化学清洗后的SS316L不锈钢固定于转架之上,采用公转加自转(转速均为3 r/min)方式进行薄膜制备。制备Cr 层和CrN层时,Cr 靶功率均为500 W,制备C 层时,C 靶功率为1 500 W。为了研究基体偏压对C 层组织结构和耐腐蚀性的影响,制备C 层过程中分别将偏压设置为0,-50,-100,-200 V,制备Cr 层和CrN层时偏压保持不变。本研究制备的多层薄膜总厚度约为1.0 μm,薄膜结构示意图如图2 所示。

图1 直流磁控溅射离子镀示意图[6]Fig.1 Schematic diagram of DC magnetron sputtering ion plating

图2 薄膜结构示意图Fig.1 Schematic diagram of film structure

2.2 涂层表征

采用Tescan MIRA 3 XMU 型扫描电子显微镜(SEM)观察不同偏压下的薄膜表面形貌,采用KLA-Tencor P-7 轮廓膜厚仪测量表面粗糙度,采用renishaw-inVia 激光共聚焦拉曼光谱仪测量C 层D峰和G 峰的强度比值(ID/IG)。用PARSTAT 4000A电化学工作站在酸性溶液中进行电化学测试,溶液为0.5 mol/L H2SO4+5 mg/L HF 水溶液,通过水浴锅加热使溶液温度始终保持70 ℃。使用传统三电极(对电极(薄片)、参比电极(标准Hg/HgCl)和工作电极(有薄膜样品))体系,溶液与样品表面接触面积为0.1 cm2。为了获得稳定的开路电位(OCP),所有样品事先在酸性溶液中浸泡1 h。在交流幅值为10 mV、频率为0.01~100 000 Hz 的OCP 条件下,进行电化学阻抗谱(EIS)测试。动电位极化实验的扫描范围为-0.5 V(v.SCE)至0.7 V(v.SSC),扫描速度为0.5 mV/min。恒电位极化实验的工作电位始终保持在0.6 mV,测试时间为4 h。

3 结果与讨论

3.1 表面形貌

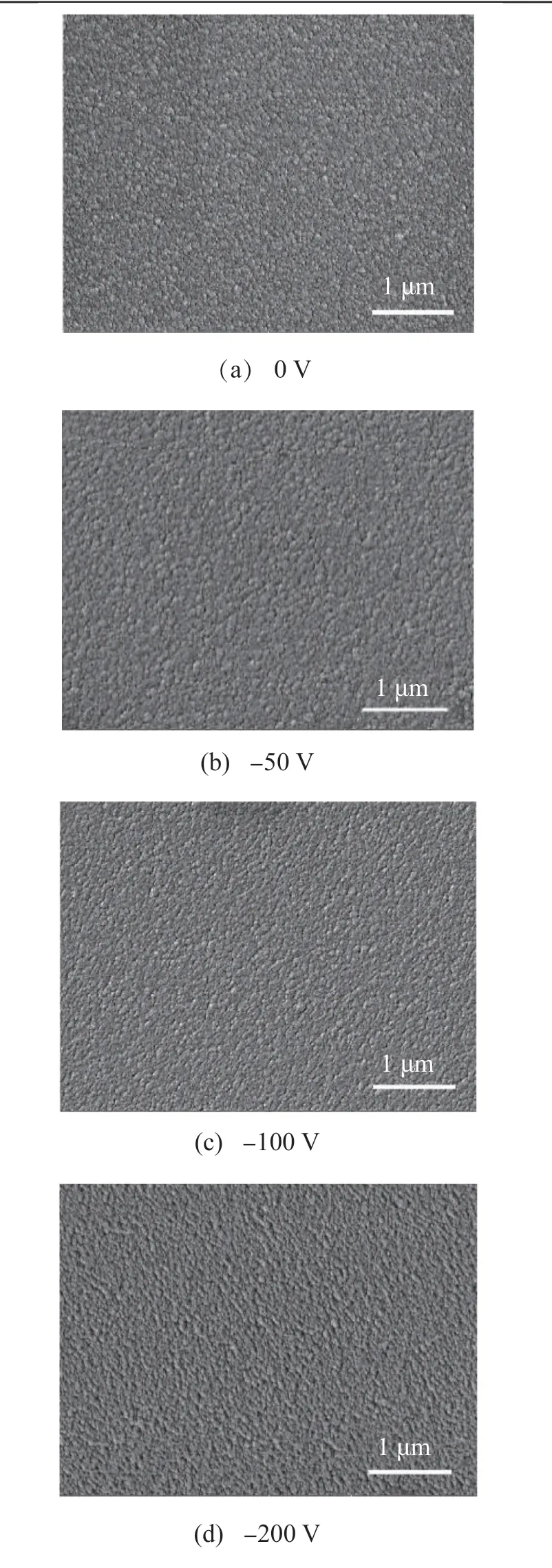

图3 所示为4 种偏压下的薄膜表面形貌,可见随着偏压增加,薄膜表面逐渐致密且晶粒尺寸细化。根据溅射理论,镀膜过程中荷能粒子到达基体的实际能量为Ep=h[nee2/m∗ε0]1/2[7]。随着基底负偏压增加,荷能粒子(碳离子)到达基体的能量增加,可获得足够的能量向薄膜内部和周围扩散,所以薄膜晶粒更为细小、均匀。

图3 不同偏压下的薄膜SEM 照片Fig.1 SEM morphologies of films with different bias voltages

缺陷和薄膜表面细小裂纹会显著影响涂层耐蚀性能。由于偏压变化,薄膜粗糙度先减小后增大。如图4 所示,偏压从0 V 升至-50 V 时,薄膜粗糙度明显减小,由22.6 nm 降至15.9 nm;偏压为-100 V 时,薄膜粗糙度为15.2 nm;但当偏压继续升至-200 V 时,粗糙度出现增大趋势,达到21.9 nm。

图4 不同偏压薄膜表面3D 形貌及表面粗糙度Fig.4 3D morphology and surface roughness of films with different bias voltages

3.2 拉曼光谱

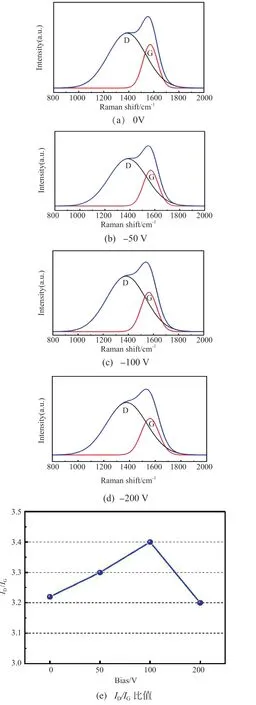

碳材料中G 峰位置通常在1 570 cm-1左右,D峰出现在1 370 cm-1附近,ID/IG增加意味着结构中石墨相(主要由sp2杂化键构成)成分变多,称作石墨化[8]。

图5 示出了不同偏压下薄膜拉曼光谱及ID/IG比值。可见,随着偏压电场从0 V 增强到-100 V,ID/IG比值逐渐增大,薄膜中碳原子轨道sp2杂化量增加,这是由于偏压电场对气化碳原子动能的加速作用使得粒子能量增加,在基体上沉积的粒子动能转化成基体热能,碳原子外层电子sp2杂化量增多,使涂层石墨化效应增加。但是当偏压进一步升高至-200 V时,ID/IG比值出现了下降的情况,这可能是由于对基体的轰击强度增大,使得原本吸附在基体表面的sp2杂化键注入到膜层内部,引起局部碳离子的密度增加,部分碳离子此时会发生重组,形成更稳定的sp3杂化键[9]。

图5 不同偏压下薄膜拉曼光谱及ID/IG 比值Fig.5 Raman spectra and ID/IG ratio of films with different bias voltages

3.3 电化学测试

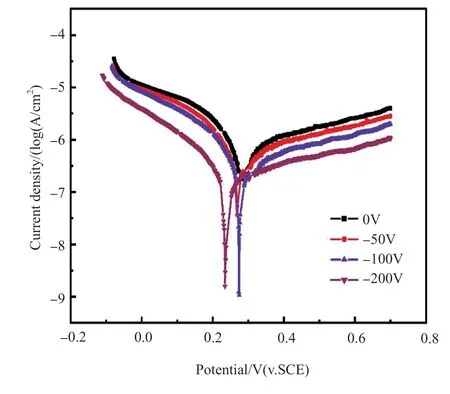

3.3.1 动电位极化

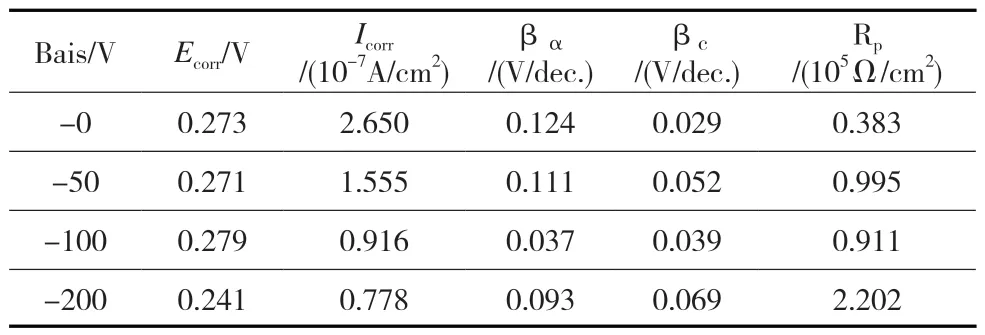

图6 示出了不同偏压下沉积的CrN/C 多层薄膜的动电位极化曲线。自腐蚀电位在0.2~0.3 V 时,薄膜发生极化反应,且所有偏压下制备的薄膜在整个阳极极化区无明显钝化区,表现出较好的热力学稳定性和化学惰性。如表1 所示,基体偏压从0 V升至-100 V时,腐蚀电位Ecorr由0.273 V提高到0.279 V,自腐蚀电流密度Icorr从2.650×10-7A/cm2降至0.916×10-7A/cm2,这可能归因于偏压升高对粒子赋能增加形成更加致密的膜层结构,从而有效阻止腐蚀溶液侵蚀基体;同时,表面粗糙度减小还会减小涂层与溶液间的接触面积,提升耐蚀性能。但从图中看,当偏压电场升高至-200 V 时,涂层腐蚀电位反而降低至0.241 V,这是因为偏压过高时,到达基体的荷能粒子的能量超出了临界值,溅射作用超出了涂层正常生长所需能量,多余的能量使涂层致密程度遭到破坏,于是粗糙度随之增大[10]。但薄膜内部的Cr 和CrN 可能形成了钝化膜,减轻了基体受到的电解液侵蚀,所以在-200 V 偏压下薄膜依旧能保持较低的腐蚀电流密度。

表1 不同偏压下薄膜在酸性溶液中的自腐蚀电流密度、自腐蚀电位和极化阻抗Table.1 Self-corrosion current density,self-corrosion potential and polarization impedance of film with different bias voltages in acidic solutions

图6 不同偏压下薄膜的动电位极化曲线Fig.6 Potential dynamic polarization curves of films with different bias voltages

3.3.2 恒电位极化

为了进一步评估薄膜的长期稳定性,进行了4 h恒电位极化测试,结果如图7 所示,所有样品的腐蚀电流密度值迅速下降,然后保持在一个相对稳定的值,这说明样品表面钝化膜没有随着实验时间延长而被破坏[11]。电流密度随偏压增大而减小。偏压为-200 V时涂层电流密度最低,为4.0×10-8A/cm2;偏压为-50 V 和-100 V 时电流密度相近,约为6.5×10-8A/cm2;偏压为0 V 时电流密度最高,约为1.0×10-7A/cm2。制备的薄膜能较稳定地在酸性环境工作。

图7 不同偏压下薄膜的恒电位极化曲线Fig.7 Potential static polarization curves of films with different bias voltages

3.3.3 交流阻抗谱

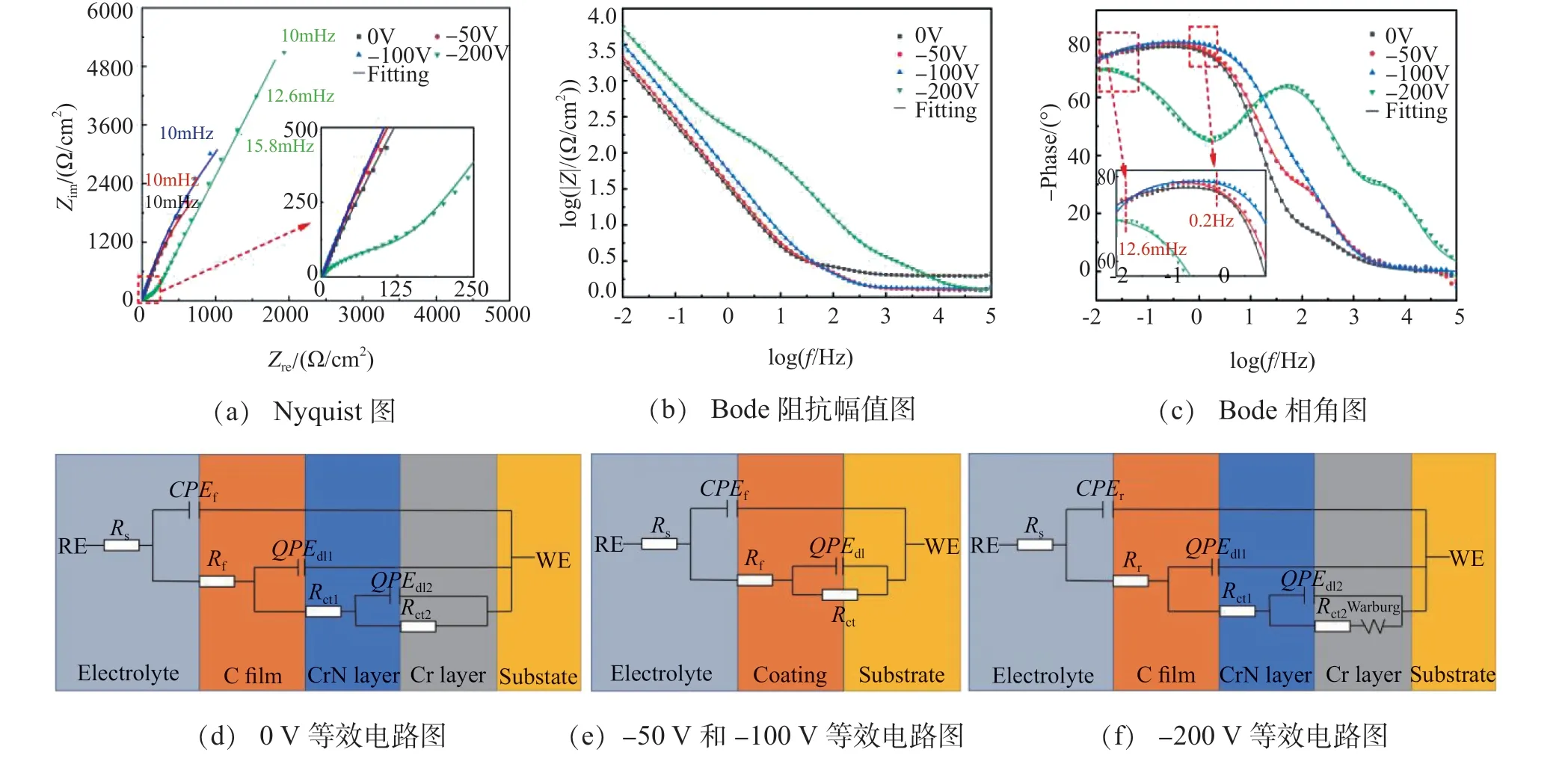

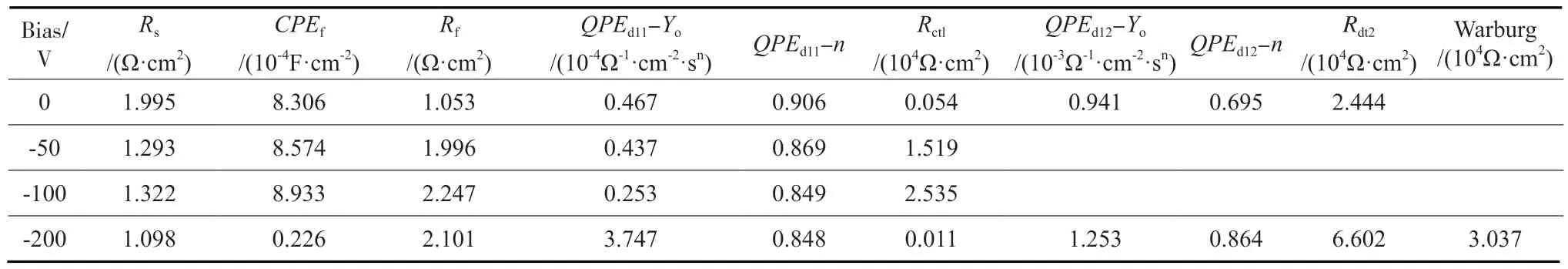

不同偏压下薄膜的EIS 测试结果如图8 所示。薄膜的Nyquist 曲线(图8(a))中,4 种涂层电容响应明显,具有较大且不完整的电容弧。随着偏压增大,Nyquist 曲线半圆直径逐渐增大,表明其阻抗增大[12-13]。但-200 V 偏压的薄膜表现出类似Warburg阻抗的特性,由较小的半圆弧和1 条斜率约45°的直线组成,可见电荷转移发生较快。薄膜的Bode(log|Z|vs.logf)曲线(图8(b))呈现出相似的趋势。在高频区(105~103Hz),Bode 幅值曲线为平行于x轴的水平线,对应工作电极与参比电极间的溶液电阻;在中频区(103~10-1Hz),阻抗幅度与测试频率呈线性关系,斜率接近1,表现出较强的电容特性;在低频区(10-1~10-2Hz),对应的电阻响应表现出溶液与基体间的界面特性[14]。不同偏压下薄膜的Bode 相角图(图8(c))中,0,-50,-100 V 偏压的薄膜存在2 个峰值,-200 V 偏压的薄膜则有3 个峰值。本研究使用了3 个等效电路(图8(e)~(f))分别拟合阻抗数据,Rs表示溶液电阻,Rct、QPE/CPE 分别表示溶液离子穿过破损钝化层或发生缺陷时薄膜与溶液间双电层的电荷转移电阻和电容,Rf表示钝化层电阻。固体电极的双电层电容的频率响应特性与“纯电容”的并不一致,有或大或小的偏离,称为弥散效应[15]。用恒相位(CPE/QPE)表示表面的电容特性,公式,,ω表示角频率(rad/s),n为表示与纯电容器偏差程度的常量,Q为电容(F/cm2)[16-17]。理想情况下,n>1 时,电容为CPE 元件;而当0 <n<1 时,电容为QPE 元件。

图8 不同偏压下薄膜的EIS 测试测试结果Fig.8 EIS test results of films with different bias voltages

交流阻抗谱拟合结果如表2 所示,可见薄膜Rf值较小。其中,-100 V 偏压下薄膜的Rf值达2.247×103Ω·cm2,能较好地阻止电荷离子通过薄膜最外层界面。薄膜在Bode 相角图(图7(c))中频区域的峰值很宽,几乎与低频区域峰值重合说明电解液与薄膜界面之间主要为电容响应。电解液与薄膜界面之间CPEf可用公式Q=Rn-1Cn[18]计算,0,-50,-100,-200 V 偏压下薄膜的电容值分别为830.6,857.4,893.3,22.61 µF·cm2,随着偏压上升电容值先上升后下降,腐蚀速率先加快后减慢。时间常数τ=RC,计算得0,-50,-100,-200 V 偏压下薄膜的中频/低频时间常数分别为8.75s/2.76 s,17.11 s/1.25 s,20.07 s/1.35 s,0.475 s/0.024 s。可见0,-50,-100,-200 V 偏压下薄膜的时间常数也呈现先增大后减小的趋势。其中,-200 V 偏压的薄膜的中/低频时间常数(τ值)均显著减小,说明电解液与薄膜界面间电荷转移过程较快,耐蚀性能较差;-100 V 偏压的薄膜表现出了最佳的耐蚀性。

表2 薄膜在酸性溶液中的交流阻抗谱拟合结果Table.2 AC impedance spectrum fitting results of films in acidic solutions

4 结论

研究了燃气涡轮叶片不同偏压条件下直流磁控溅射Cr/CrN/C 多层薄膜的结构特征及其在酸性环境中的耐腐蚀性能,主要得到如下结论:

(1) 随着基体偏压的增强,C 层中ID/IG值先增大后减小,意味着薄膜C 层sp2/sp3杂化键比先增大后减小;-100 V 偏压下薄膜的ID/IG值最大。

(2) 提高碳层结构的sp2/sp3比值对薄膜在酸性环境下的耐蚀性有较为明显的提升,但过度增强基体偏压可能导致薄膜耐蚀性降低;-100 V 偏压制备的薄膜腐蚀电位最高。

(3) 200 V 偏压制备的薄膜在酸性环境下的稳定性略差于其他偏压制备的薄膜,其电荷转移过程较快,薄膜耐蚀性较差;-100 V 偏压的薄膜表现出了最佳耐蚀性。