基于农田运载平台的烟叶辅助采收机设计与试验

王晓萌,高 松,杨 硕,李 思,杨枕霏,王 秀

(1.云南省烟草公司 红河州公司,云南 弥勒 652300;2.北京市农林科学院 智能装备技术研究中心,北京 100097;3.农芯(南京)智慧农业研究院有限公司,南京 211800)

0 引言

烟草产业对我国经济具有重要的支撑作用,全国烟草科技工作会议强调要突出科技创新支撑烟草行业高质量发展[1]。2020年,我国烟叶产量为213.40万t,其中烤烟占比达94.73%,种植区域主要集中在云南、贵州与河南等地[2]。烟草生产环节较多,主要包括播种、耕地、移栽、覆膜、施肥[3]、喷药[4]、采收、烟杆清理[5]及后处理环节[6],而烟草种植全程机械化是保证烟草行业高效发展的重要方面。目前,我国烟草种植全程机械化在采收等环节仍存在明显短板[7],主要原因为缺乏适应各地区烟草采收农艺要求的典型机具。以烤烟主产区云南省为例,采收环节仍较多采用人工采收的方式,环境恶劣,劳动强度大,由于县域、农村劳动力不足,尤其是烟叶采收季劳动力缺口巨大,严重限制烟草农业现代化的发展。目前,烟叶采收机主要包括全自动和半自动采收两种方式。全自动烟叶采收机生产厂家主要以意大利DeCloet公司和美国MarCo公司为代表,典型的收获方式为白肋烟收获[8-9]。该全自动收获机通过割刀直接剪切烟秆底部,使得整支烟秆烟叶完成采收,直接挂晾。国内德邦大为科技有限公司、郑州容大科技发展有限公司、大连理工大学[10]和河南农业大学[11]等单位研制的烟叶全自动采收机,能够区分烟叶生长的位置进行烟秆下部、中部和上部烟叶不同时段的采收,但存在着烟叶破损率较高、无法区分烟叶成熟度进行采收作业的问题。单只烟叶区分成熟度采收方面,Yi Chen等[12]研究了基于近红外光谱和深度学习算法来区分新鲜烟叶成熟度。Jie Yu等[13]研究了烟叶与茎秆的切削特性,以支撑单枝烟叶自动采收作业机的研制,但目前仍处于试验阶段,尚无成熟产品。半自动烟叶采收机通过辅助人工进行采收作业,能够实现烟叶生长位置和成熟度的收获,适合中小地块范围内烟叶收获作业[14]。王玲等[15]研究了烟草作业机无级变速驱动系统,实现了烟草作业平台速度平稳控制,但仍存在烟叶提升装置人机协同性能较差、价格昂贵以及符合采收田间农艺要求的轻简型烟叶采收农机具及烟叶采收量监测系统缺失的问题。

为此,针对云南烤烟种植区的烟叶辅助采收机,基于农田运载平台,开发人工辅助采收提升装置及控制系统,并设计了烟叶田间采收量监测系统,旨在为降低烟草收获劳动强度、提高作业效率及智能化水平提供技术支撑。

1 烟叶辅助采收机总体设计

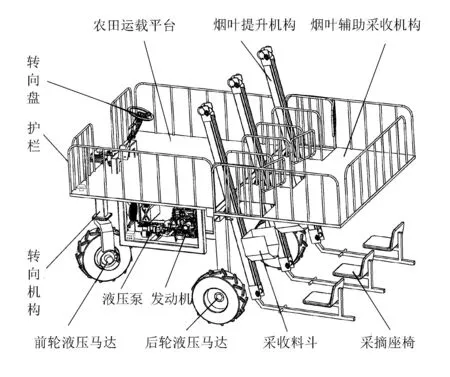

烟叶辅助采收机主要由农田运载平台和后悬挂烟叶辅助采收系统组成,如图1所示。农田运载平台为农田作业平台提供动力,根据烟草高茎秆特征,为保证通过性能,设计了“M”型三轮高地隙框架;同时,为增加农田运载平台的稳定性,发动机动力总成和液压马达动力总成布置于作业平台中轴线位置,降低平台重心位置;发动机动力输出轴为液压泵提供动力,液压泵为设置于三轮中心位置的液压马达提供压力和液压流量。后悬挂烟叶辅助采收系统以农田运载平台执行采收运载功能,通过人工辅助采收,经烟草提升机构运输烟叶至农田运载平台,完成烟叶采收和运输作业。后悬挂烟叶辅助采收系统与农田运载平台分体设置,农田运载平台后端通过更换灌溉、喷药和采收等机构,可达到多种类型田间管理作业、一机多用的目的。工作时,通过采收人员乘坐座椅,同时对3行烟叶进行采收,烟叶采收后即放入采收料斗,采收料斗盛满后通过烟叶提升机构至运载平台进行存储,农田运载平台承载烟包至农田地块外,完成烟叶田间人工辅助采收和烟叶运输的任务。

图1 烟叶辅助采收机总体示意图Fig.1 The overall diagram of tobacco auxiliary harvester

经云南省弥勒市烤烟种植主产区调研,获得烟叶种植品种为云烟87成熟烟秆高度范围在105~115cm之间,烟草种植垄高在25~35cm之间,烟草种植株距在50~60cm之间,行距在1.2~1.4m之间,人工采收作业速度小于1km/h。在此基础上,对农田作业平台进行总体外形尺寸设计,确定农田作业平台横向和纵向轴距分别为2.4m和2.4m,跨行高度1.7m,最高车速10km/h。农田运载平台其他关键参数如表1所示。

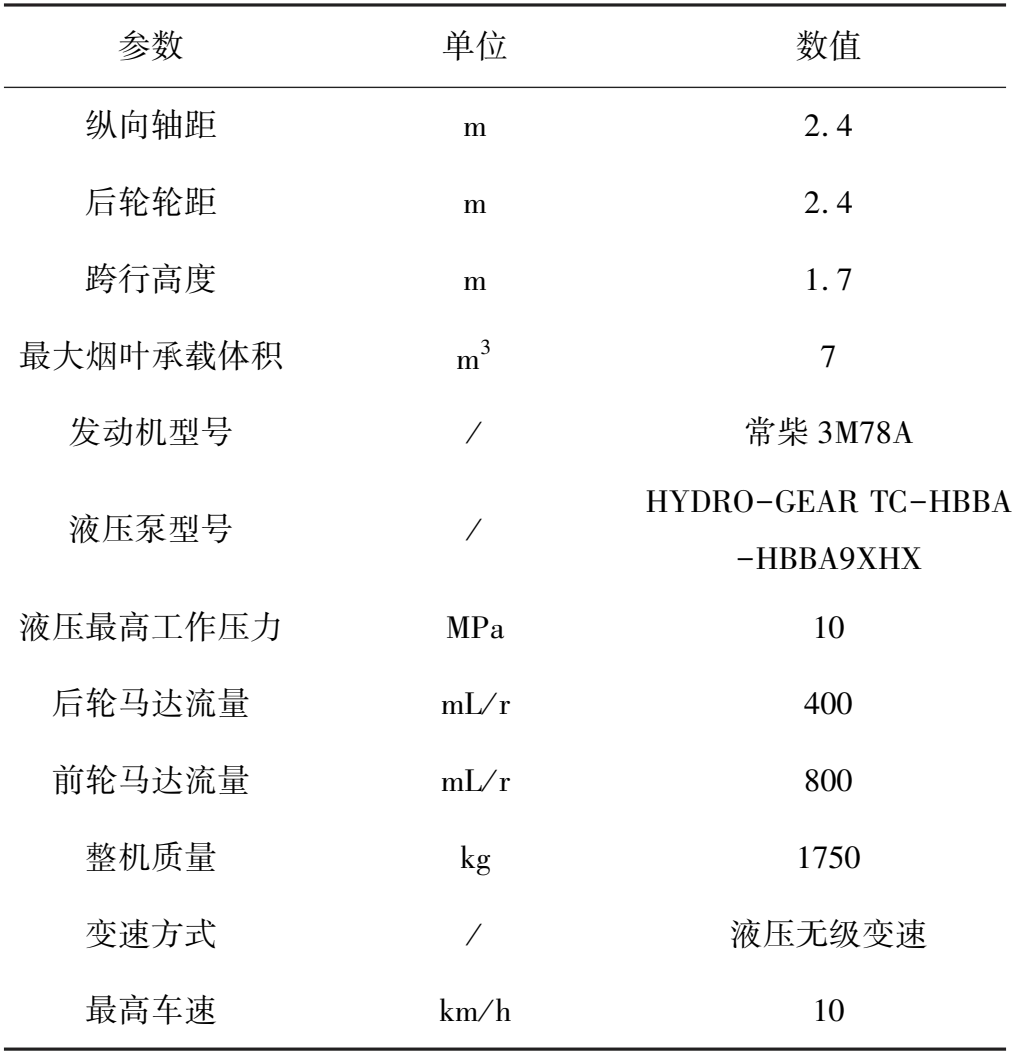

表1 农田运载平台关键参数

2 烟叶辅助采收系统设计

2.1 烟叶辅助采收提升装置设计

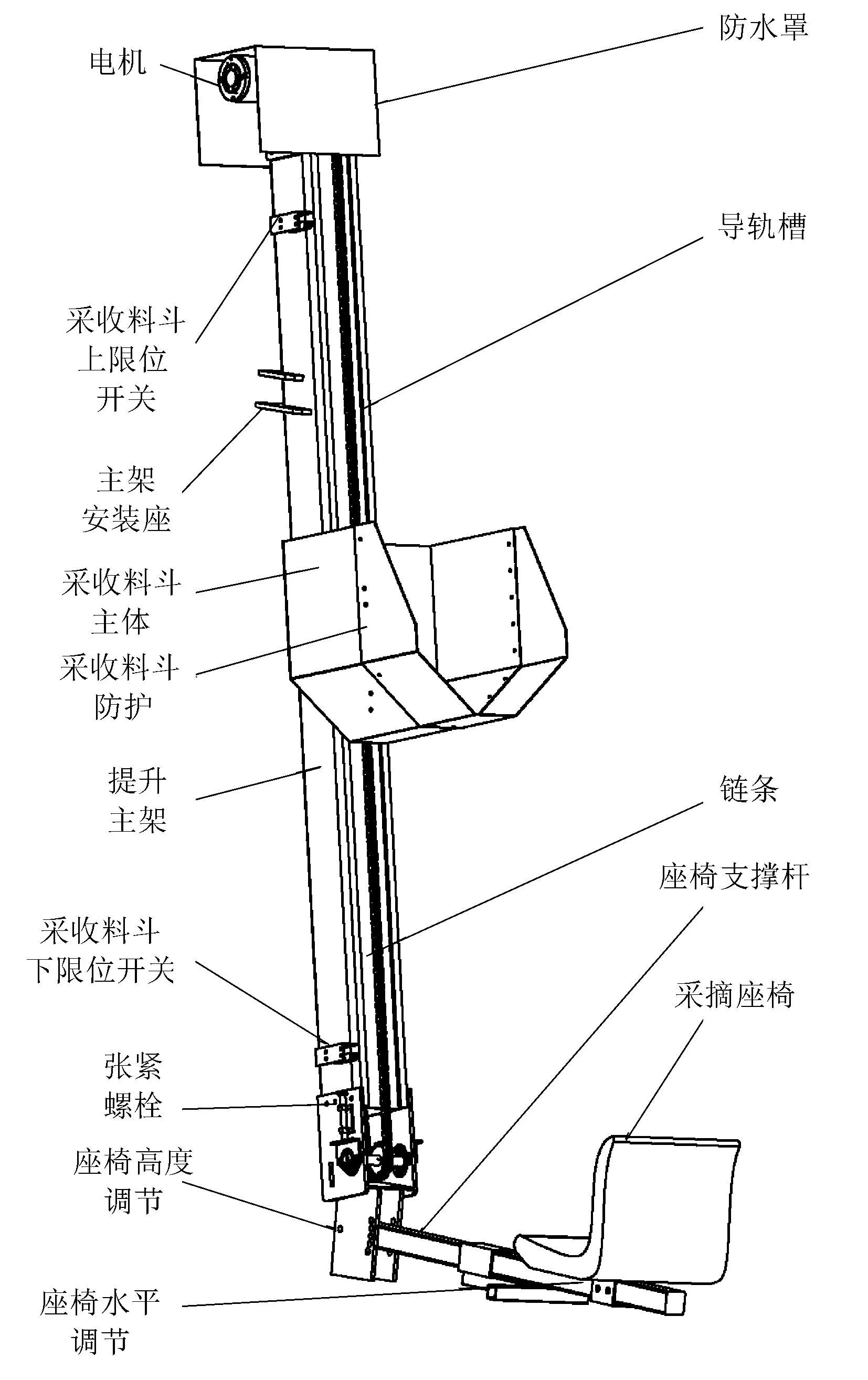

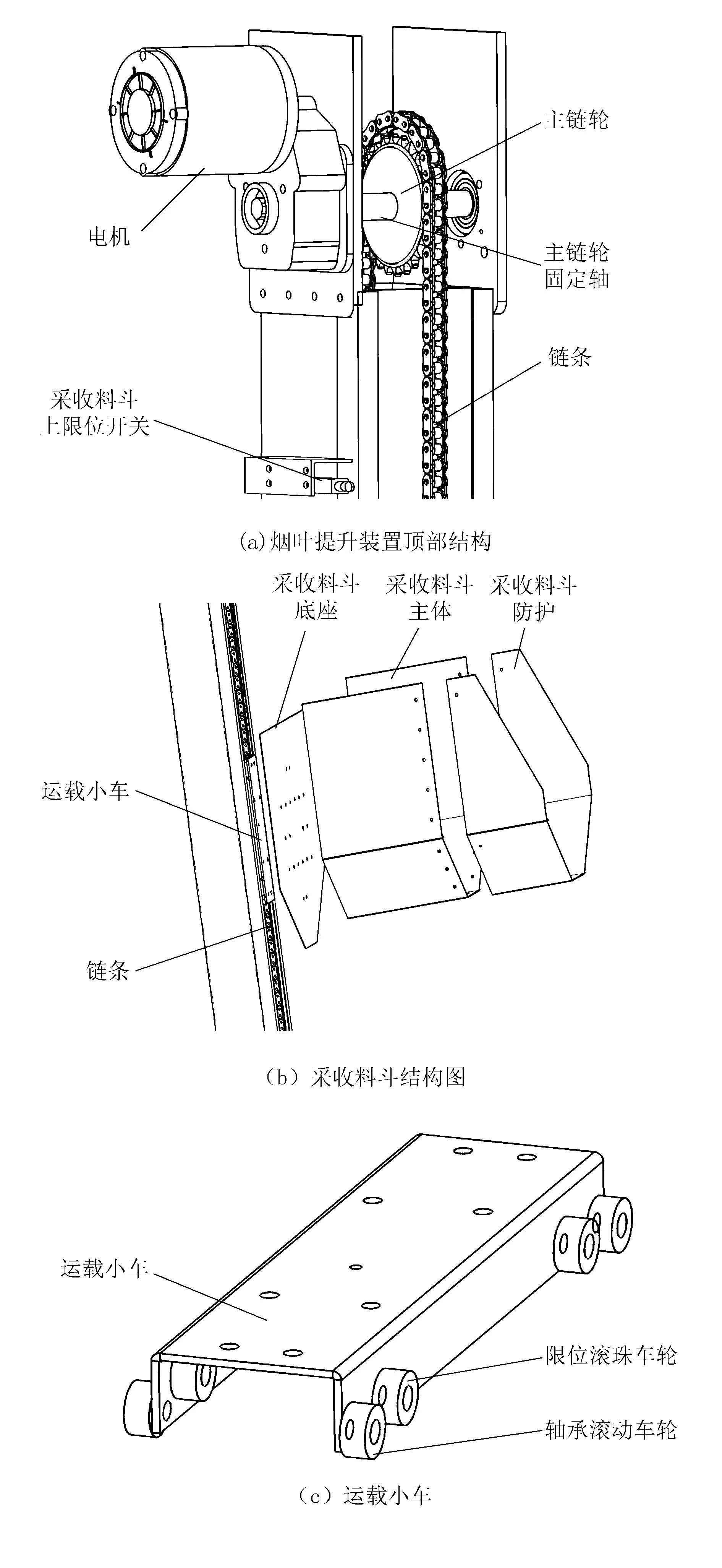

设计了基于电力驱动的小车滑槽的烟叶辅助采收提升装置,如图2所示。

图2 烟叶辅助采收提升装置Fig.2 Auxiliary harvesting and lifting device for tobacco leaf

烟叶辅助采收提升装置主要由提升主架、提升主架安装座、电动机提升动力机构、链条、运载小车、采收料斗和座椅高度调整机构等组成。其中,提升主架是所有部件的主体支架,通过安装座与农田运载平台连接;电动机提升动力机构安装于主架上部,通过链轮带动链条进行动力传输;运载小车内表面与链条固定连接,跟随链条进行升降运动,运载小车外表面与采收料斗固定连接。针对分时段烟叶采收时,下部、中部、上部烟叶处于不同的高度,尤其人为采摘下部烟叶时劳动强度大的问题,在座椅下方底座出固接了一方板,方板与方管焊接,方管套在方管上,座椅在方管上前后移动实现调节作用,且方管设有紧固装置。座椅高低调节板上有5个高度孔,座椅下方连接的方管可根据实际需要选择不同高度孔进行连接实现座椅离地高度调节,范围为20~90cm。

烟叶提升装置关键机构如图3所示。其中,防水罩包裹在发动机、上方轴承固定板、传动轴和传动链轮等的上方,如图3(a)所示。导轨上方两侧轴承固定板用来固定传动轴的轴承,上方轴承固定板焊接在导轨和导轨支撑方管上,电机座通过中间板与传动轴的轴承座连接,通过轴套限制链轮水平运动。

采收料斗结构如图3(b)所示。采收料斗由底座、主体和防护3部分组成,防护为橡胶垫结构,防止烟叶末端受损;采收料斗主体用于承载采收烟叶的质量,采用不锈钢结构;采收料斗底座与运载小车连接,随着运载小车的运动实现烟叶的提升和下降。由于烟草种植行距55cm,由于烟叶遮挡,实际田间通过宽度不宜大于60cm,故采收料斗宽度设置为50cm。此外,提升料斗的长度受到整支烟叶长度的影响,通过实地测量50支烟叶长度信息,得出烟叶长度的范围为50~80cm,最终确定提升料斗的长度为50cm,采收料斗防护长度为30cm,减少了烟叶与金属烟斗接触的触碰损伤。

运载小车结构如图3(c)所示。为了尽可能地降低运载小车在滑轨内的晃动和摩擦阻力,将运载小车两侧各设置4个车轮,车轮内嵌于滑轨中,沿着滑轨上下滚动。运载小车车轮由轴承滚动车轮和限位滚珠车轮组成,轴承滚动车轮支撑小车在滑轨中滚动,由轴承以及螺杆组成;限位滚珠车轮限制小车在滑轨内的左右位移晃动,由滚珠装置和螺杆组成。运载小车的两侧车轮内嵌于滑轨中上下移动,其小车背部板内侧与链条连接,背部板外侧与料斗底板连接。

烟叶提升装置工作时,电机通过链轮带动链条转动,使得运载小车带动采收料斗在滑轨内移动。采收料斗装满烟叶后提升至农田运载平台,取出烟叶后空采收料斗下降返回;当返回至底部限位开关位置时,停止运动,重新开始烟叶装载作业。如此往复,实现烟叶的采收和提升作业。

图3 烟叶辅助采收提升装置关键部件结构图Fig.3 Structure diagram of key components of tobacco leaf auxiliary harvesting and lifting device

2.2 烟叶提升机构受力分析

为了确定提升电机功率和链轮传动设计参数,对烟叶提升机构受力进行了分析,如图4所示。已知烟草车高h1=1940mm,为了减小提升机构的长度及总车长度,烟叶提升机构在垂直方向上的夹角尽可能小;但两侧烟叶提升机构与车后轮处于同一平面,为了不使小车后轮与烟叶提升机构干涉,选定提升机构在垂直方向上的夹角θ=13°。考虑到烟叶种植垄高范围为25~35cm,为了保证通过性能,选定提升机构底部离地h2=600mm;考虑到农田运载平台人员提取烟叶的舒适性,初定提升机构主从链轮之间的中心距a=2500mm。

注:h1为烟草车高(mm),h2为提升机构底部离地距离(mm),θ为提升机构在垂直方向上的夹角(°),a为主从链轮之间的中心距(mm),G为烟斗、烟叶与运载小车重力(N),F为提升力(N),Fa为空气阻力(N),Ff为摩擦阻力(N),Fn为垂直支撑力(N)。

链传动平均速度计算公式为

(1)

式中v—链传动平均速度(m/s);

l—采收料斗有效运动距离(m);

t—采收料斗有效运动距离的时间(s)。

在采收料斗烟叶盛装完成后,烟叶提升机构开始工作,在采收料斗到达最高位置时可得链条拉力做功计算公式为

W=Glcosθ+Ffl+Fal

(2)

式中W—链条拉力做功(J);

Ff—摩擦阻力(N),Ff=μGsinθ。

空气阻力影响较小可忽略,根据式(2)可计算在烟叶提升机构提升采收料斗时平均功率为

(3)

式中P—提升机构提升作业平均功率(W);

t—提升机构从底部运动到上部的时间(s)。

由于烟叶提升机构采用链传动,通过提供烟叶提升作业平均功率P修正链条额定功率为

(4)

式中P0—链条额定功率(W);

KA—工作情况系数,KA=1.5;

KZ—链轮齿数系数,KZ=1.46;

Km—多排链系数,Km=1。

由式(4)得链条额定功率为P0=65.59W,由机械设计手册[16]查表选择链条型号08B。

提升机构的动力传动由直流电机通过涡轮蜗杆减速机传递给链条,可以得出电机所需的最小功率为

(5)

式中Pm—电机所需功率(W);

η—减速机传动效率,η=0.80;

链条与提升机构的轨道平行,由于同等转速下链轮越大链条的转速越快,因此选定大链轮为主动轮,链轮齿数分别为Z1=26、Z2=19。

(6)

式中n1—主动轮转速(r/min);

Z1—主动轮齿数;

N—链条节距,N=12.7mm。

采收料斗提升时间t=6s,有效位移l=2m,采收料斗的最大承载质量15kg,采收料斗与运载小车质量约为3kg,故G=18kg。将上述数值代入式(1)~(6)可得:电机转速n1=60.5r/min,所需电机功率Pm=82.00W。

初定链条中心距a=2500mm,得出链条链节数为

(7)

式中a—初定链条中心距(mm);

Lp—链节数。

为了减小链条的损耗,链节数取偶数Lp=400。

由链节数计算实际中心距a0为

(8)

由式(7)得出,实际中心距a0=2525.4mm。通过对烟叶提升机构进行受力分析,为保证烟叶提升动力,式(4)未考虑电机启动功率的影响。由经验值可得电机启动功率约为正常工作功率的3~5倍,则保守估计电机功率为410W。最终,选定电机功率为500W,供电电压为12V,链条型号为08B,链轮齿数Z1=26,Z2=19,链节数400。

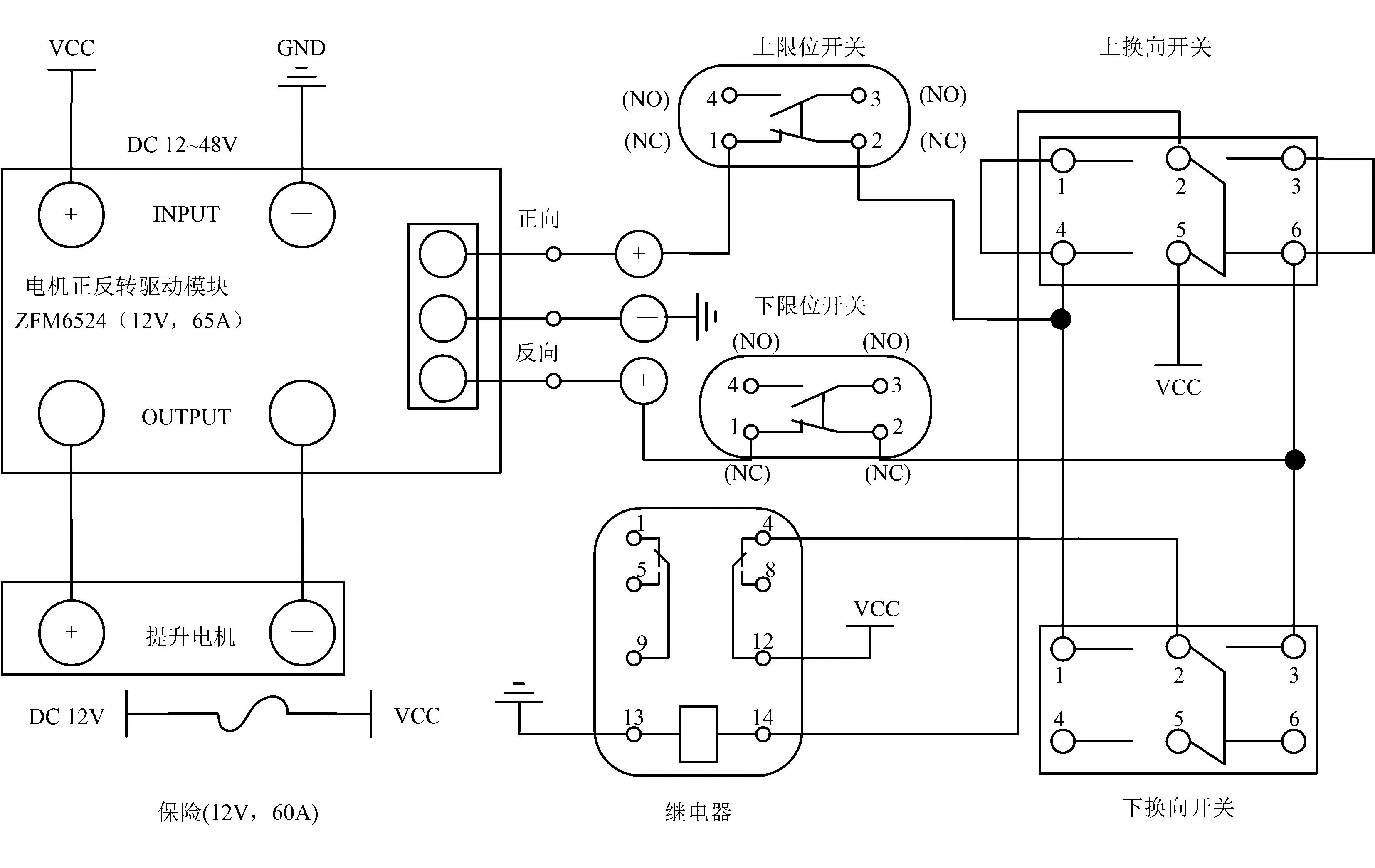

2.3 烟叶提升电机控制系统设计

烟叶辅助采收过程中,需要根据烟叶采收状况对烟叶提升电机进行控制,故设计了烟叶提升电机控制系统,如图5所示。考虑到烟叶采收料斗中烟叶承载量由底部采摘人员和农田运载平台卸烟叶人员共同控制,且以卸烟叶人员的控制为主,设计了能够实现主从双控的电机控制电路,以实现卸烟人员和采烟人员同时对采收料斗进行自动升降控制的功能。该控制系统主要由三档上换向开关、三挡下换向开关、上限位开关、下限位开关、继电器及电机正反转驱动模块等组成,可实现对提升电机的双向主从控制。首先,上换向开关中位挡连接电源VCC和继电器控制端,其左挡位短接且连接至下换向开关左挡位和上限位开关常闭控制端(NC),其右挡位短接且连接至下换向开关右挡位和下限位开关的常闭控制端(NC);下换向开关的中挡位连接至继电器的常闭输出端,继电器常闭输出端连接至VCC。工作时,上换向开关为主控制器,当上限位开关拨动至左挡位时,继电器控制端连接电源VCC,继电器工作,继电器常闭输出端断开,则下换向开关失灵;当烟草运料斗运动至上限位开关时,常闭上限位开关断开,电机正反转控制器信号降为12V以下,电机停止工作;反之,上述情况同样成立,通过限位开关、换向开关和继电器的工作,可实现电机主从双向控制,提高烟叶采收和提升效率。

图5 烟叶提升电机控制电路示意图Fig.5 Schematic diagram of tobacco leaf lifting motor control circuit

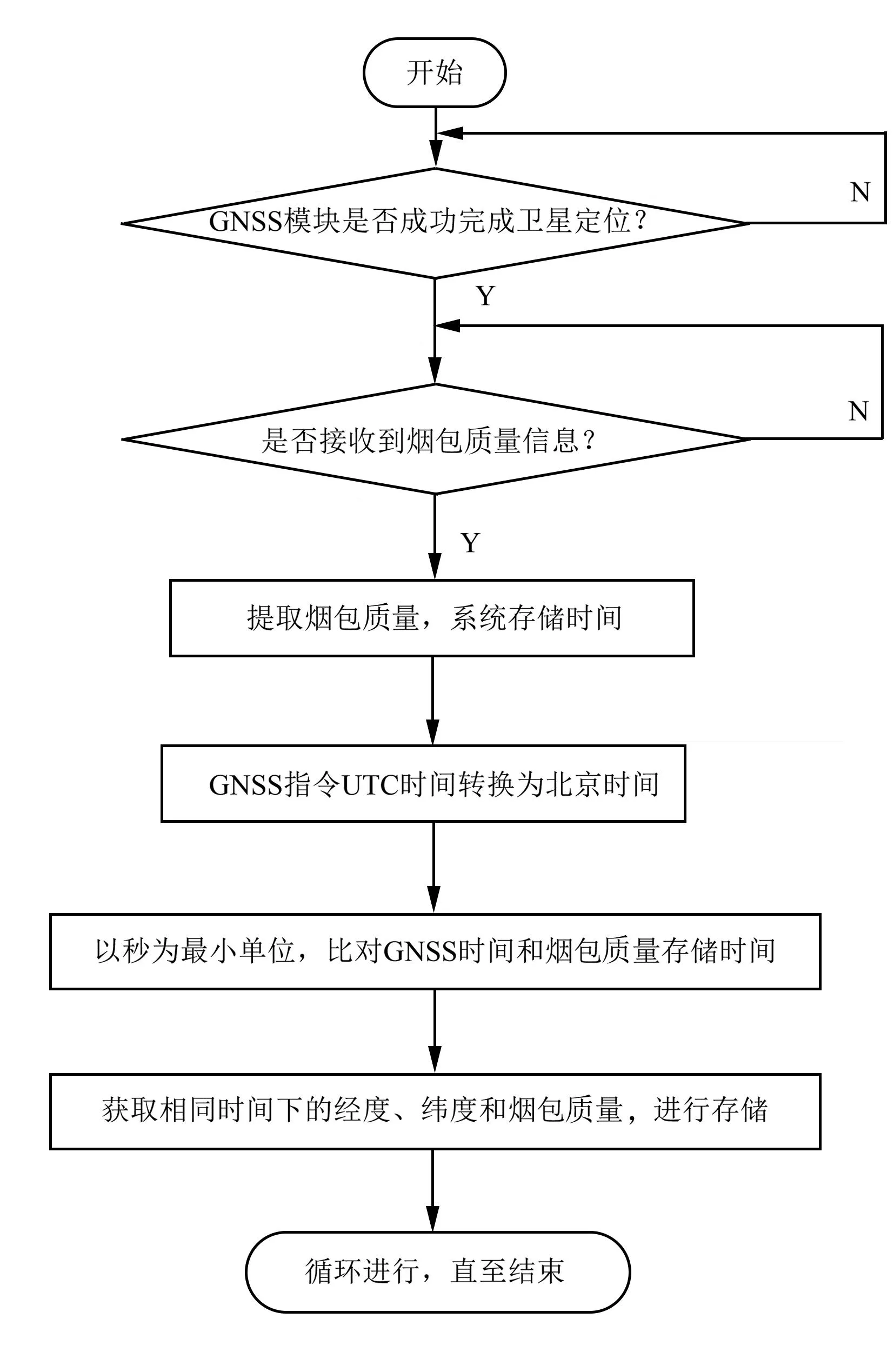

2.4 基于卫星定位的烟叶采收量监测系统

烟叶采收量分布对烟叶种植管理具有指导作用,但目前针对烟叶整叶采收量分布监测仍处于空白状态。为此,在烟叶辅助采收提升的基础上,设计了基于卫星定位的烟叶采收量分布监测系统,主要由GNSS2000B型GNSS定位模块、豪衡ERP电子秤和上位机电脑组成,监测流程如图6所示。烟叶采收量分布信息监测时,首先判断GNSS模块输出信号帧头$GNRMC字符串中第2个和第3“,”之间的字符是否为A,若为A则说明GNSS模块定位成功;在GNSS模块定位成功的基础上,判断上位机是否接收到电子秤发送的烟包质量(采收料斗内的烟叶总重)信息,若收到信息,通过配套的Excle上位机记录系统中烟包上传的时间。GNSS模块定位信息更新频率为1Hz,首先获取帧头为$GNGGA的UTC时间,该时间加8即为北京时间,以秒为最小单位;对GNSS时间与电子秤发送的烟包时间进行对比,确定相同时间时的经度、纬度和烟包质量组合,通过上述方法即可获得地块范围内烟叶采收量分布。

3 烟叶辅助采收机性能试验

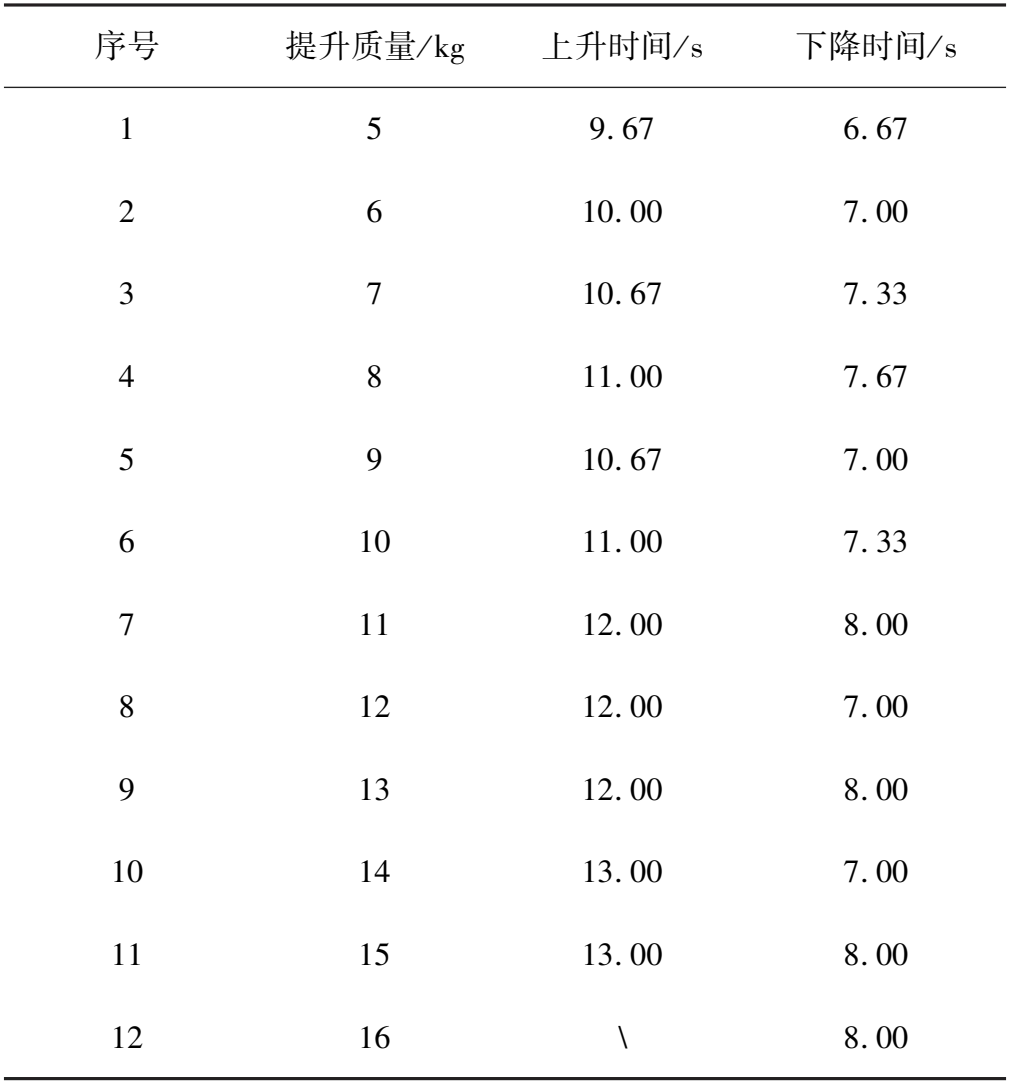

3.1 烟叶提升负载性能试验

首先,对烟叶辅助采收机的烟叶提升负载性能进行了试验,目的是验证提升系统的提升负载能力和提升速度。通过改变料斗内放置的铁块质量,使其在5~16kg范围内,以1kg递增,记录采收料斗在提升机构运行最大行程中上升和下降时间;同一个质量下重复采集3次时间,取平均值。试验结果如表2所示。由表2可知:系统载重不低于15kg,提升上升时间不超过13s,提升下落时间不超过8s。由调研可知,烟包最大质量在10kg左右,采收行进速度小于1km/h。该提升速度和提升质量能够满足烟草采收时对提升效率和提升质量的要求。

图6 烟叶采收量监测流程图Fig.6 Flow chart of tobacco harvest monitoring

表2 烟草提升质量试验结果Table 2 Tobacco lifting weight test results

3.2 烟叶采收量监测田间性能试验

基于烟叶采收量监测系统,获取烟叶辅助采收机的田间采收量分布。GNSS定位模块选用GNSS2000B型定位模块,定位精度为亚米级;电子秤选用豪衡ERP电子秤,精度为1g,能够实现串口传输质量信息。试验地点为云南省弥勒市虹溪镇弘毅公司流转地(见图7),烟叶采收品种为云烟87,烟叶采收为整枝烟叶,采收位置为烟秆上部,时间为2021年9月2日。试验时,农田运载平台承载烟叶辅助采收装置行走,采摘人员将采收的烟叶放入采收料斗,料斗内布置烟包,待烟包盛满后由主控开关控制电机将烟包提升至农田运载平台,卸烟人员将烟包取出,放入承重托盘内;由GNSS定位模块获取定位信息,电子秤获取烟包质量信息,传输至PC机进行存储,通过时间确定定位信息和烟包质量信息组合。

图7 烟叶采收量监测田间试验Fig.7 Field experiment of tobacco harvest monitoring

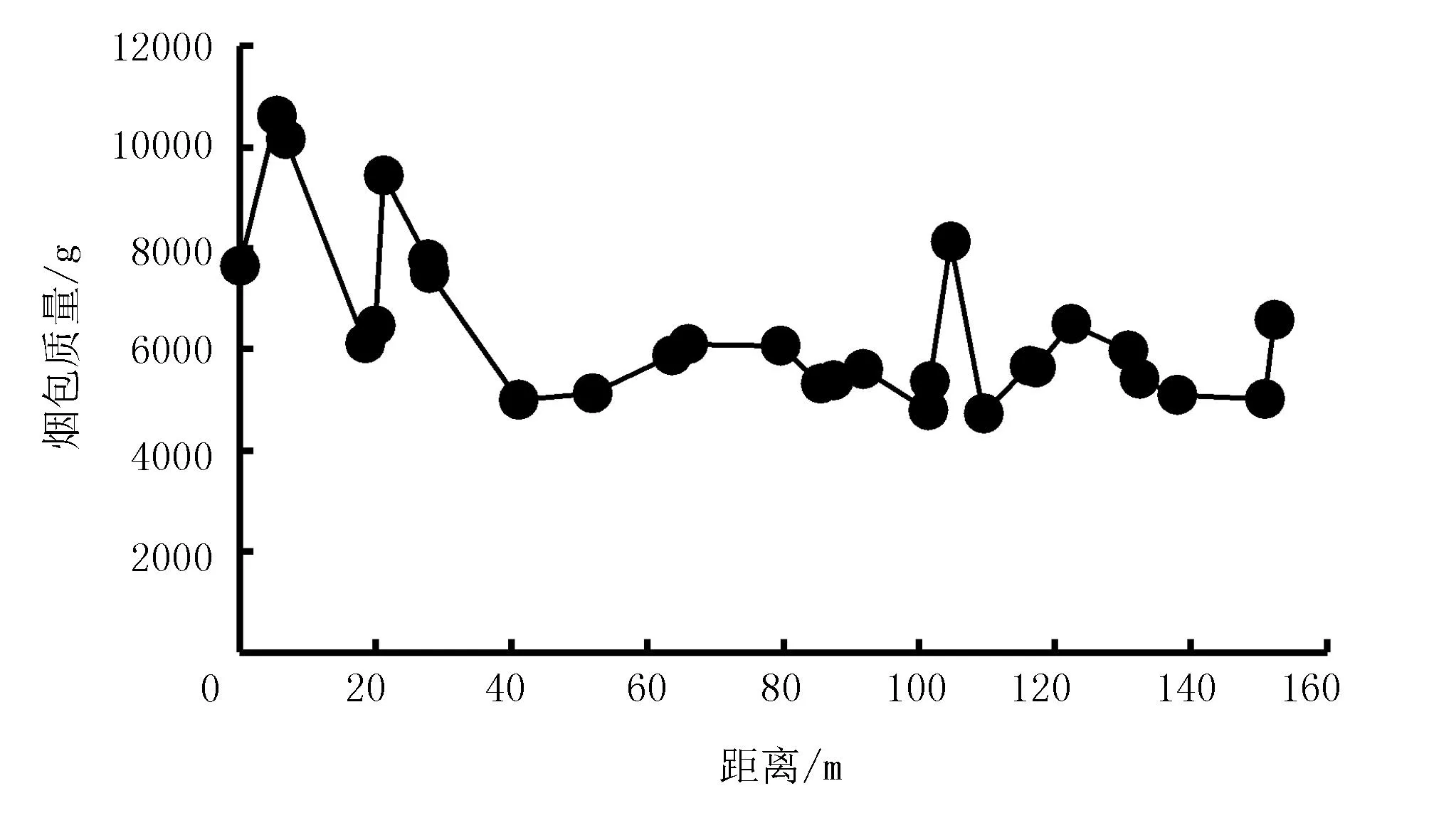

组合中,经纬度坐标为WGS84坐标系,通过ArcGIS 10.0软件进行投影坐标转换,计算获得烟叶采收量分布结果,如表3所示。由表3可知:烟叶辅助采收机从北向南行驶过程中,烟包质量产生波动,烟包质量最大为10613g,最小为4729g,烟包平均质量为6395g,标准差为1588g。这说明,对于不同的采收位置,烟叶的采收量存在差异。

表3 烟叶采收量分布试验结果

对相邻烟包投影位置距离进行分析,结果如图8所示。由图8可知:相邻烟包的定位点距离最大为13.6m,最小为0.24m,相邻烟包的平均距离为5.64m,标准差为4.38m。由此可知,采烟车同时对3行烟叶进行采收,其烟包电动提升系统由于采用了双控开关和独立提升驱动的设计,使得提升系统能够满足对不同行烟叶采收量的提升和存储作用,每人采收单行两侧平均距离为5.64m时烟包即进行提升操作,证明了烟叶辅助采收机与采收量分布采集系统结合能够获得烟田不同位置的烟叶采收量。

图8 烟叶采收量分布图Fig.8 Distribution map of tobacco harvest

3.3 烟叶辅助采收机烟叶收获效率对比试验

为了验证烟叶辅助采收机的烟叶收获效率,与纯人工采收时烟叶收获效率相比,开展了烟叶收获效率对比试验。烟叶收获效率计算公式为

(8)

式中E—烟叶收获效率(g/s);

Q—烟叶采收量(g);

T—作业时间(s)。

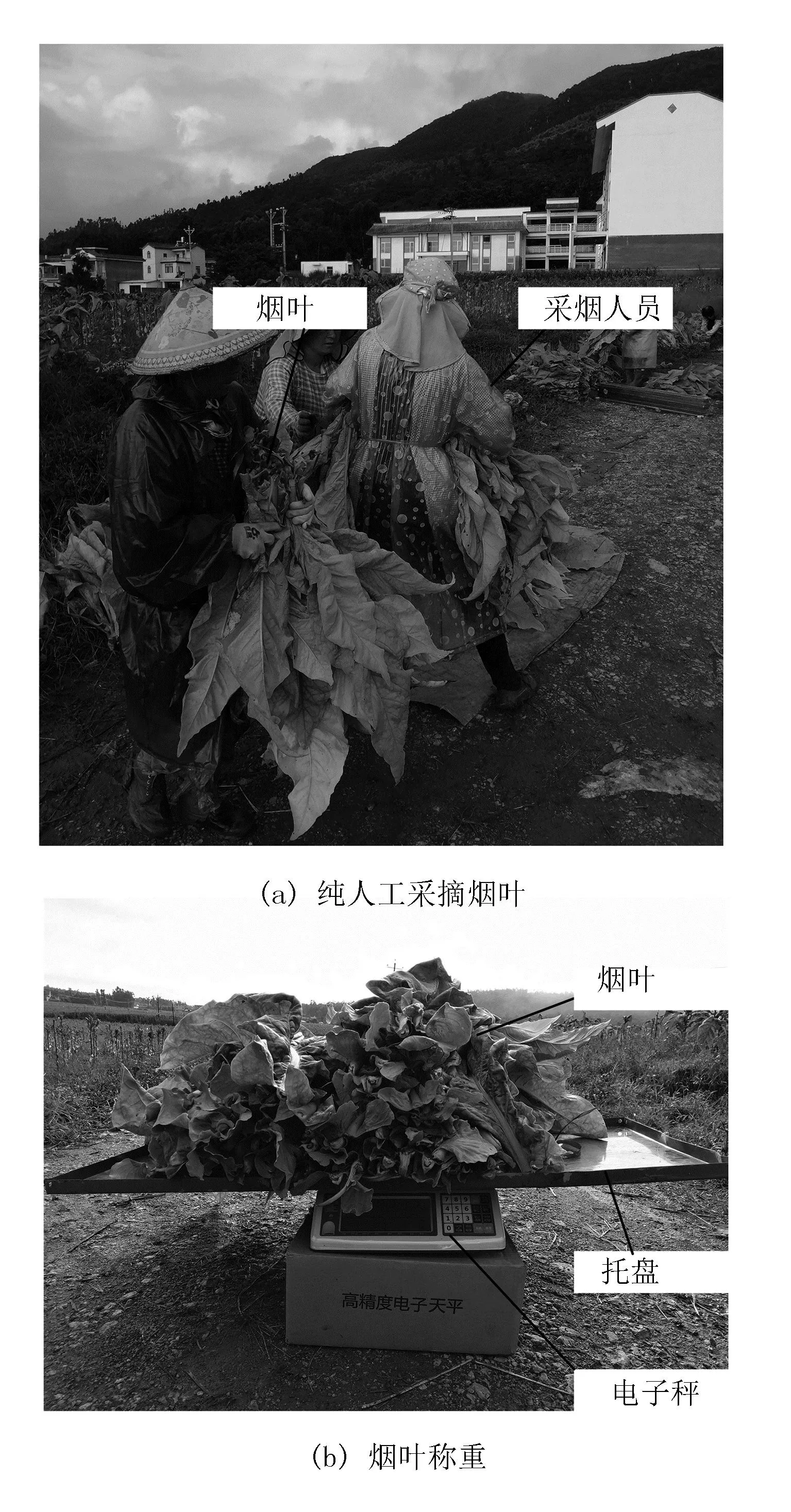

纯人工采收通过随机选取采烟人员共11名,由6名男性和5名女性工作人员组成,对单位时间段内的采收量进行采集。纯人工烟叶采收的过程如图9所示。由采烟人员进入地块开始计时,在烟田地块范围内进行烟叶采摘,采摘烟叶运载通过人工搂抱的方式。采摘完成后出地块,放入托盘内同时停止计时,利用电子秤称取烟叶质量,由式(8)计算纯人工单人烟叶收获效率。

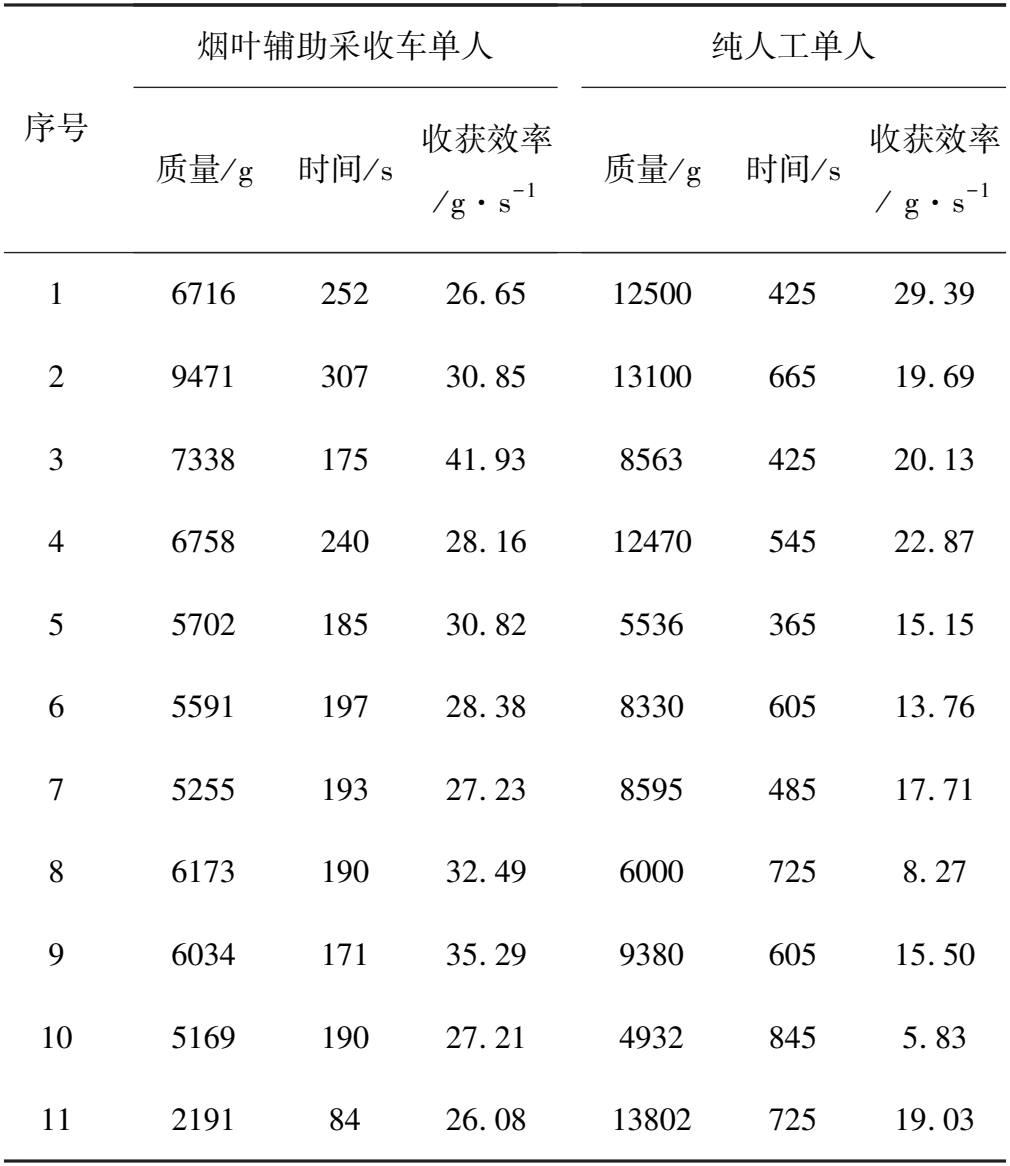

烟叶辅助采收车进行采收时,通过烟叶采收量监测系统获取烟叶采收量和间隔时间。由于烟叶采收车为3人烟叶同时进行收获,为了方便与纯人工烟叶收获对比,由式(8)计算烟叶辅助采收车烟叶收获效率时取1/3,即为烟叶辅助采收车单人烟叶收获效率。烟叶收获效率试验结果如表4所示。

图9 纯人工烟叶收获效率试验Fig.9 Experiment on harvest efficiency of artificial tobacco leaves

表4 烟叶收获效率对比试验结果Table 4 Experimental results of tobacco harvest efficiency

由表4可知:烟叶辅助采收车单人烟叶收获效率平均为30.46g/s,标准差为4.73g/s;纯人工单人烟叶收获效率平均为17.03g/s,标准差为6.53g/s,其中男性工作人员的烟叶收获效率平均为21.10g/s,女性工作人员的烟叶收获效率平均为12.15g/s。由试验结果可知:采用烟叶辅助采收机后,烟叶收获效率得到提升,且烟叶采收效率的稳定性较好,比纯人工收获时标准差降低1.80g/s。这表明,烟叶辅助采收车能够较好地保证采收效率的稳定性。

对采收效率进行对比分析,烟叶辅助采收车与纯人工相比烟叶收获效率的比值w为

(9)

式中E1—烟叶辅助采收机单人烟叶收获效率(g/s);

E2—纯人工单人烟叶收获效率(g/s)。

由式(9)得出:烟叶辅助采收车单人与纯工作单人平均烟叶收获效率的比值为178%,总体平均采收效率提升78%。其中,与男性工作人员的烟叶采收效率比值为144%,采收效率提升44%;与女性工作人员的烟叶采收效率比值为251%,采收效率提升151%。由此得出,采用烟叶辅助采收车后,使得男性和女性人员的采收效率得到提升,尤其在女性工作人员的烟叶收获效率方面得到显著提升,且使得男性和女性采收人员的采收效率趋于一致。

4 结论

1)基于高地隙农田运载平台,设计了烟叶辅助采收机,包括基于运载小车的烟叶提升装置及基于双向主从双控的电机控制系统。开展了烟叶提升机构受力分析,确定电机功率为需大于410W,链轮型号为08B,链轮齿数为主动轮Z1=26,从动轮Z2=19,链节数400,实际链轮中心距为2525.4mm。

2)设计了烟叶采收量分布监测系统,利用GNSS定位模块、电子秤和上位机实现了烟叶采收量和定位位置的组合记录。田间试验结果表明:系统记录烟包平均质量为6395g,标准差为1588g;相邻烟包的平均距离为5.64m,标准差为4.38m,获得了烟叶采收质量地理位置分布结果。

3)开展了烟叶辅助采收机烟叶收获效率对比田间试验,试验结果与纯工作单人平均烟叶收获效率相比,烟叶辅助采收机单人烟叶收获总体平均采收效率提升78%,标准差降低1.80g/s,证明烟叶辅助采收车能够在提升采收效率的同时保证了采收效率的稳定性。