整车驱动轴扭矩测试系统的开发与测试

唐 钰,陶 亮,徐 奕,王 恒,陈 彬,张小龙

(1. 安徽农业大学 工学院,安徽 合肥 230036; 2. 安徽江淮汽车技术中心,安徽 合肥 230022)

进行汽车底盘(含轮胎)阻力拆解与能量流分析是研究整车品质的主要手段,其中测试、分析在不同工况下的驱动轴扭矩是重要方面[1]。在整车条件下,基于发动机的标定输出扭矩对驱动轴扭矩进行估算的方法,出于模型精度及参数适应性等原因[2-4],不能很好地满足动态测试要求,特别是在选换挡以及“三高”路试工况下。目前,国内汽车企业进行驱动轴扭矩分析时一般是委托国外公司进行扭矩测试系统的定制化开发,这存在车型间不通用、系统开发和维护周期长等问题。针对不同车型的测试需求,车企和研发机构应增强整车驱动轴扭矩测试系统的开发能力,以提高整车分析的效率。

驱动轴扭矩测试系统开发中需要解决的技术难点包括不破坏驱动轴结构、系统须耐高温和低温、供电和信号无线传输可靠及快速标定等。传统的磁弹式扭矩测试方法[5-7]、转角相位差测试方法[8]等须改造驱动轴结构,并对驱动轴周围空间的大小有较高要求。而基于电阻应变加组桥信号调理的方法,在轴类被测对象扭矩测试中有着广泛应用,在温度补偿、弯矩解耦等方面具有优势[9-11]。目前,国外IMC、Datatel、MSC等公司已研发出体积小巧的汽车级模块用于对应变信号的处理和无线发送等,在开发驱动轴扭矩测试系统时可以选用。驱动轴旋转工作时,由于无线供电过于复杂,通常采用电池供电方式,但须满足电池续航时间及充电便捷性等要求。考虑到加载后驱动轴产生大轴向角变形,须设计对应的标定台架来对开发的扭矩测试系统进行快速标定。

基于实际需求,作者进行了乘用车整车驱动轴扭矩测试系统的开发研究,包括应变片布片组桥、可充电轴套、快速标定装置的设计等,并对所开发的扭矩测试系统进行了性能测试。

1 驱动轴扭矩测试系统的结构与整体设计

乘用车一般采用发动机前置、前轮驱动的布置形式。驱动轴连接分动器和驱动车轮,且其一侧靠近发动机排气管,存在空间狭小、环境温度高等情况。在开发驱动轴扭矩测试系统时,须考虑:1)不破坏原驱动轴结构,保证动力传递的可靠性;2)能满足不同车型的测试需求,如关键的传感模块应可移植使用,并支持快速标定;3)系统有温度补偿功能,能避免发动机排气的影响及满足在高温或低温环境中的测试要求;4)供电及信号无线传输稳定、可靠。

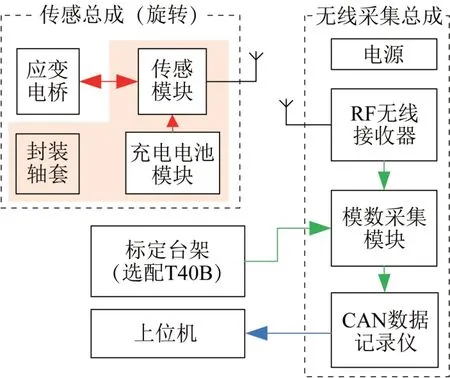

作者开发的驱动轴扭矩测试系统的结构如图1所示,其由传感总成、无线采集总成、标定台架和上位机等组成,其中传感总成基于试验车驱动轴开发。实车试验时,将传感总成直接装配到试验车上,与无线采集总成和上位机进行组合;标定试验时,将传感总成布置在标定台架上,同样与无线采集总成和上位机进行组合。

图1 驱动轴扭矩测试系统结构框图Fig.1 Structural block diagram of drive shaft torque test system

传感总成主要包括应变电桥、传感模块、充电电池模块和封装轴套等。为了提高测试系统的可靠性,传感总成采用电池供电,持续供电时间须达到10 h。考虑到快速开发和移植的需要,选用德国 产datatel dt 1001T-ST 作为传感模块,并将它与供电电池一同封装在专用轴套内。轴套与驱动轴封装在一起,其体积小巧,可满足驱动轴上下跳动时对周围空间的约束要求。应变电桥布置在驱动轴外表面,由传感模块进行组桥和信号处理,并通过无线方式传输至RF(radio frequency,射频)无线接收器。

无线采集总成既可以独立工作,也可以与上位机相连而实时保存和显示数据。其包括RF无线接收器、模数采集模块和CAN(controller area network,控制器局域网络)数据记录仪等。模数采集模块采集无线接收器的模拟输出信号,并将数据实时发送至CAN数据记录仪。

采用自主开发的标定台架对传感总成进行标定,得到其灵敏度和零偏度等关键参数。

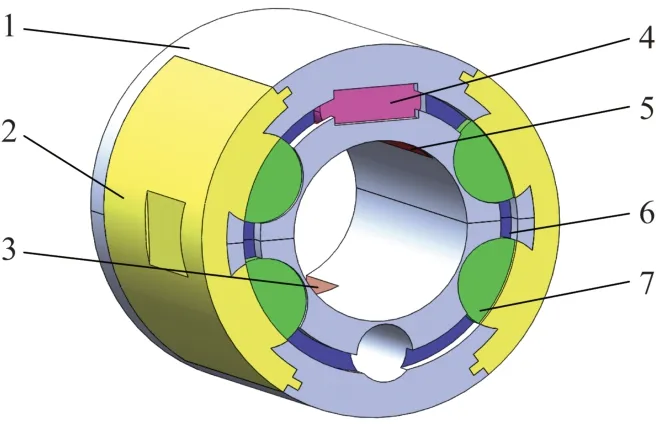

扭矩测试系统各元件的性能参数如表1所示。

表1 驱动轴扭矩测试系统各元件的性能参数Table 1 Performance parameters of each component of drive shaft torque test system

2 驱动轴扭矩测试系统主要硬件设计

2.1 布片组桥设计

实车试验时,驱动轴周边存在发动机壳体和排气管等的热辐射作用,以致在车辆应用场景中其环境温度变化较大,同时在驱动轴结构及其加工等的影响下会形成旋转离心力,导致形成轴向弯矩[12]。因此,为了提高系统测试精度,温度补偿和去弯矩耦合是布片组桥设计时必须考虑的问题[13]。

温度补偿采取2个途径:一是选用与驱动轴材料线膨胀系数相同或相近的应变片,如试验车驱动轴材料为40 Cr时,选用表1所示的应变片;二是选用双轴电阻应变片,以等臂、对称、全桥的连接方式进行布片组桥[14]。应变片全桥连接及实物布置如图2所示。

组桥时将两双轴电阻应变片分别布置在驱动轴轴杆沿环向相差180°的对称表面上。首先,用砂纸打磨轴杆贴片位置,使其表面平整光滑;其次,在贴片位置用标记笔标出应变片的定位线;然后,清洁贴片位置表面,用黏合剂粘贴应变片并按压,再涂抹防护胶水以防止应变片导线拉扯而改变贴片的位置和状态;最后,用万用表测量应变片阻值,检查粘贴前后其值是否一致,以保证贴片正确。当轴杆受弯矩作用时,同一桥臂上的应变片一个受拉、另一个受压,且拉、压应力大小相等,则由电桥加减特性,可消除弯矩的影响。同理,当驱动轴受温度影响时,各应变片所处温度状态相同,基于电桥加减特性,电桥输出电压随温度而改变的情况可以得到改善,从而获得温度补偿的效果[15]。

2.2 轴套设计

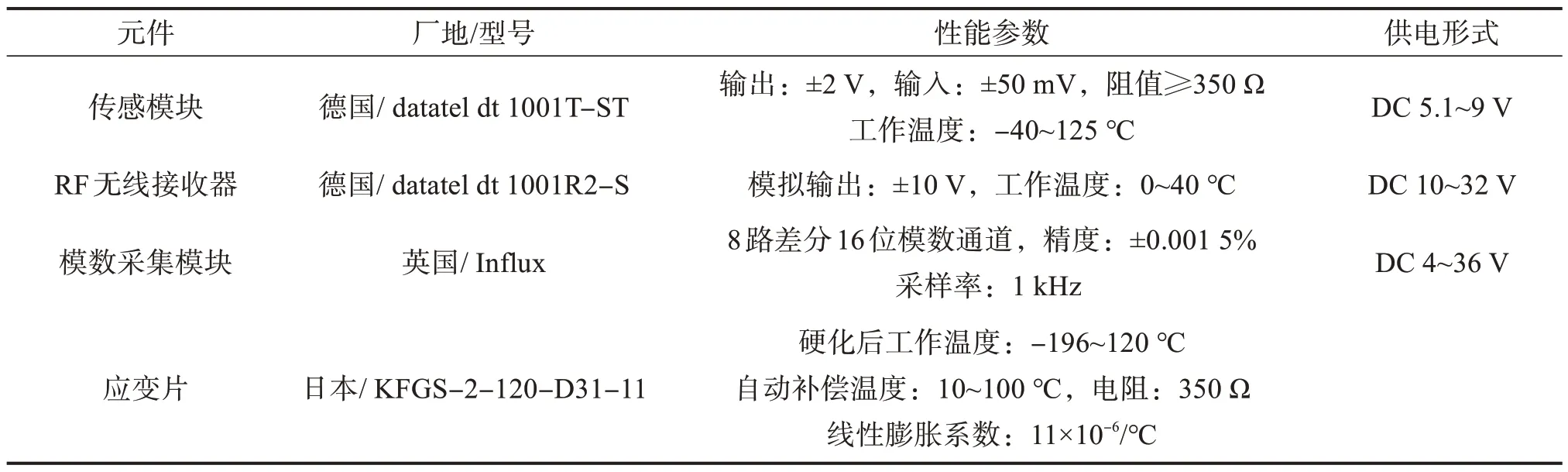

传感总成随驱动轴一同旋转,其由电池组供电,因此续航时间很重要。须设计固定在驱动轴轴杆表面的专用轴套,来对集成的传感模块、电池等进行防护,同时轴套应能隔热、易于拆卸并且不干涉运动[16]。

电池组由4 节1.5 V镍锌可充电电池串联而成,并集成为微型充电电路,总容量达到9 200 mWh,实测可续航20 h以上。所选电池的工作温度为-40 ~80 ℃,能满足宽温域的测试要求。电池组可通过线缆连接到轴套上进行直接充电,通过指示灯可查看电池组电量情况。此外,设计了一种微型开关,可用来关闭电池供电,有利于电池容量的有效使用。

轴套装配如图3所示。轴套主体呈空心圆柱体状,安装在驱动轴轴杆上;两侧设置滑盖以固定主体;轴套中布置着4 个充电电池,两侧对称布置,同侧的2个沿圆周方向间隔54°;1个传感模块布置在开关走线孔圆心的对称位置,并在该位置设有尼龙垫块以提高对称性及隔绝轴杆传递的热量,同时在传感模块位置的两侧开窗,以辅助散热。另外,电池连接线束对动平衡有影响,因此,根据电池连接线束的尺寸,在轴套两侧面设置宽度为1.5 mm、深度为1 mm的布线槽。

图3 轴套装配示意Fig.3 Schematic of shaft sleeve assembly

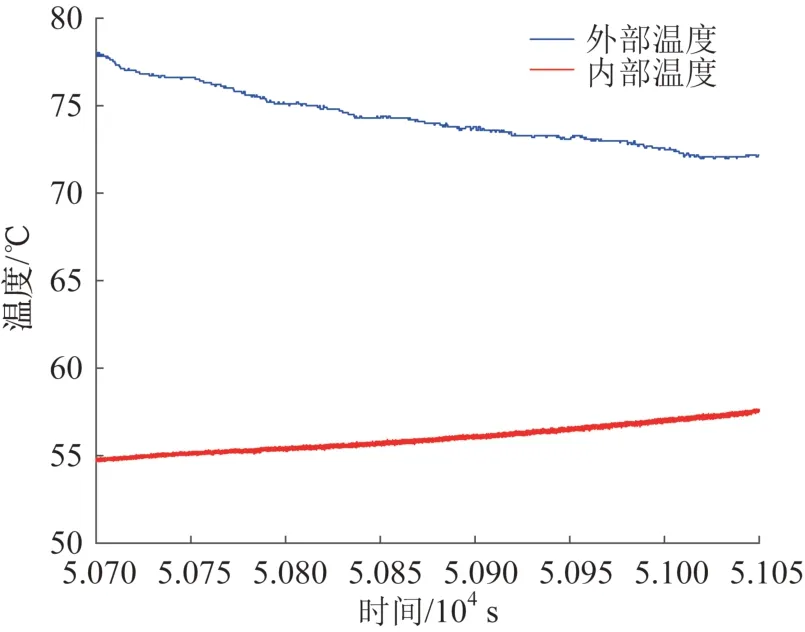

轴套整体由尼龙材料3D 打印制作而成,固定时外部采用丁基胶带。尼龙材料硬度高,具有耐热性,丁基胶带具有耐高温、耐候性、耐腐蚀性、防水等特性,两者集成使用可以为所开发的扭矩测试系统在多种恶劣工况下的测试提供有力保护。转鼓试验时,传感模块测量类型为热电偶,轴套外侧布置热电偶并接入无线采集总成。汽车热车20 km后,将车速恒定为10 km/h,通过测试可知轴套初始内部温度与外部温度的最高温差达到23 ℃,如图4 所示,说明轴套具备良好的隔热能力。但密封会导致其散热能力减弱,轴套内部温度会逐减升高,在350 s内升温约2.7 ℃。

图4 10 km/h车速下轴套内外部温度对比Fig.4 Comparison of internal and external temperature of shaft sleeve at speed of 10 km/h

2.3 标定装置设计

由于驱动轴的材料和结构有所不同,以及布片组桥有差异,需要对制作好的传感总成进行标定,量化其输出的电信号与加载其上的传动扭矩之间的关系。传感总成基于应变原理构建,其动态频率较宽,一般采用静态标定方法即能满足工程测试的精度要求[17]。

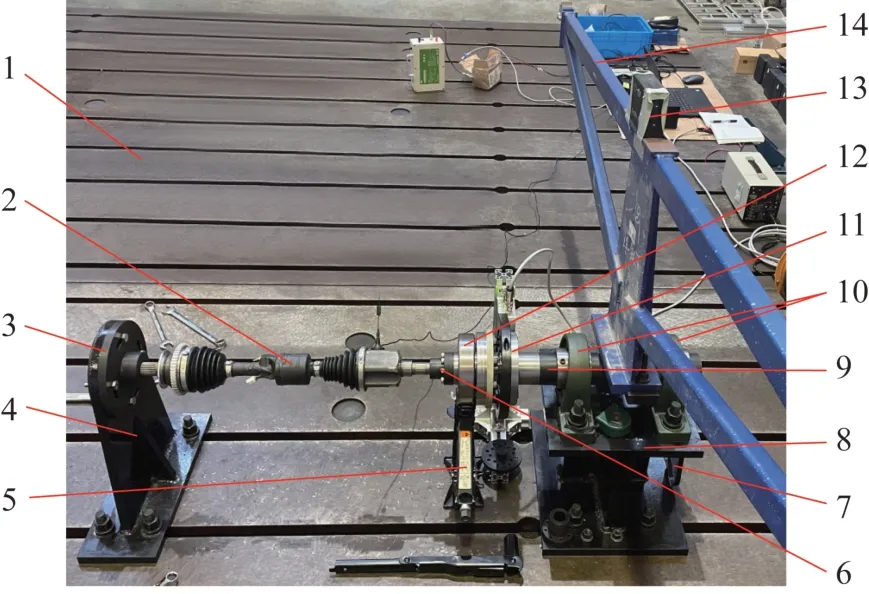

驱动轴加载后会产生大轴向角变形,因此须按照整车安装方式及实际扭矩传递路径设计标定装置。自主设计的标定台架的装配如图5所示。标定台架采用了AVL(李斯特公司)转鼓试验台的标定横臂14[18],在其两端挂接的砝码盘中放置砝码以施加扭矩;固定支座4、固定支台8 通过紧固件固定在铸铁平台1 上,其中固定支座4 一端设有呈环形凸起结构的定位滑环,能卡住花键法兰3,使其可绕自身轴线转动,支持双向标定;另一花键法兰6 通过紧固件安装在传力板9 上;传力板9上设有定位销,与横臂14 上的定位孔配合实现准确加载,且其两端对称布置带座外球面轴承10,以消除横臂14 径向力的影响;两花键法兰内圈设计为内花键,且设计花键法兰6 为分动器侧内花键,以符合实际工况。

图5 标定台架装配Fig.5 Calibration bench assembly

T40B 扭矩传感器11 用来测量由横臂加载在驱动轴上的扭矩,为选配件。如果没有扭矩传感器,则扭矩载荷的加载和砝码悬吊都与驱动轴的旋转角度有关,须进行角度补偿计算。

要求横臂的强度和刚度不能影响标定精度,故对其刚度和强度进行校核。

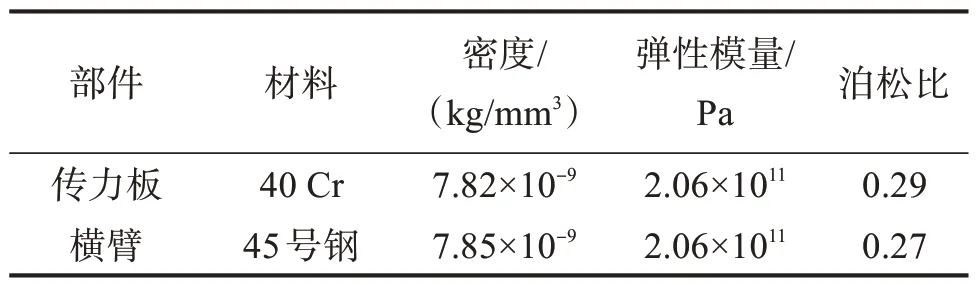

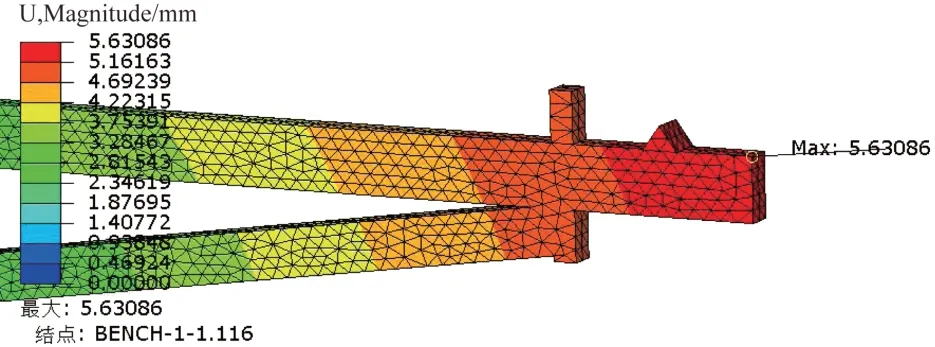

将基于SolidWorks软件构建的传力板和横臂的装配体模型导入ABAQUS软件中。传力板和横臂的材料参数如表2所示。在Interaction模块中采用绑定约束来简化螺纹联接关系。在Load模块中固定传力板两端,在传力板一端施加载荷。考虑网格划分的简便性及仿真效率,在Mesh 模块中选择四面体单元C3D10 对各部件进行网格划分,共划分为32 9881个单元[19]。

表2 传力板和横臂的材料参数Table 2 Material parameters of transmission plate and cross arm

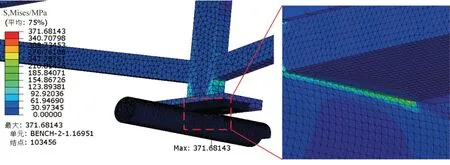

传力板和横臂装配体的应力云图如图6所示。由图可知:在2 000 N载荷下,最大应力为371.681 43 MPa,出现在传力板上,小于40 Cr 合金钢的屈服强度785 MPa;横臂的最大应力为168.529 54 MPa,低于45号钢的屈服强度355 MPa。装配体位移云图如图7所示。由图可知:在2 000 N载荷下,最大位移发生在横臂施加载荷的一端,为5.630 86 mm,变形量较小;传力板的最大位移为0.278 46 mm,而其最大允许位移为5 mm。可见装配体的刚度和强度都满足设计要求。

图6 传力板和横臂装配体应力云图Fig.6 Stress nephogram of assembly of transmission plate and cross arm

图7 传力板和横臂装配体位移云图Fig.7 Displacement nephogram of assembly of transmis‐sion plate and cross arm

由此可知,标定台架可以满足驱动轴扭矩双向快速标定的需求,且加载方便、占地面积小、标定快捷方便。

3 传感总成标定试验与分析

3.1 标定试验

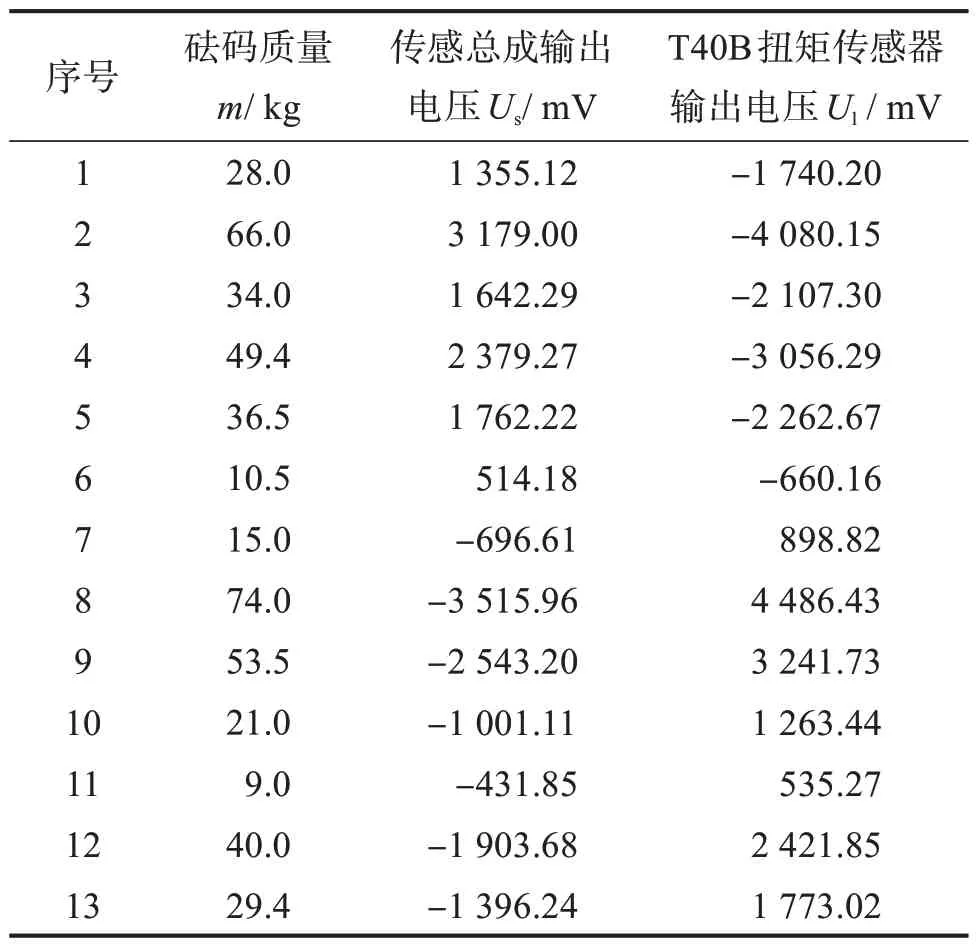

传感总成标定试验过程如下:首先,采集传感总成空载输出作为其偏置计算的依据;其次,将横臂沿一方向旋转一定角度,通过驱动轴的两侧外花键连接固定在标定台架上;然后,在砝码盘中加载砝码,使横臂沿另一方向转动并趋向水平(根据坡度计示数);最后,上位机同步采集传感总成和T40B扭矩传感器的输出信号,并由无线采集总成将传感总成的输出信号转换为模拟电压信号。试验时,每次加载砝码后稳定40~60 s 再卸载砝码。共进行13 组试验,前6 次为逆时针加载,后7 次为顺时针加载。所得试验数据如表3所示。

表3 传感总成标定试验数据Table 3 Data of calibration test of sensing assembly

3.2 标定结果分析

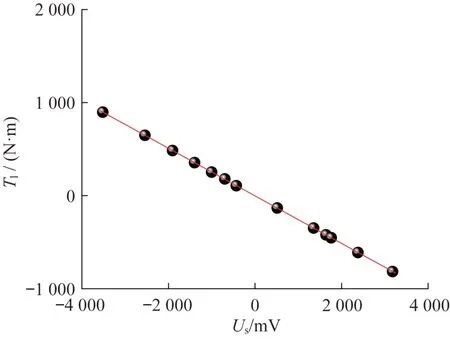

T40B扭矩传感器的线性精度为0.03%,其电压与扭矩的换算系数为0.2。以Us为横坐标,以通过换算得到的T40B扭矩传感器的加载扭矩Tl为纵坐标,对两者进行拟合,得到的标定曲线如图8所示,可以表示为:

图8 传感总成标定曲线Fig.8 Calibration curve of sensing assembly

通过进一步计算可得,传感总成的扭矩测试值与拟合值的最大偏差为-3.41 N·m,线性度为99.811%,对应的满量程为1713.57 N·m。试验结果表明,传感总成线性度好,符合设计要求,可用于整车测试。

4 驱动轴扭矩测试系统的测试与分析

4.1 道路试验

采用所开发的驱动轴扭矩测试系统对某试验车进行实车试验,来初步验证系统的有效性和可靠性。传感总成装车图如图9所示。无线采集总成置于车舱内,其中无线接收器的吸盘天线吸附在金属板上,靠近传感总成并用胶带加固。

城乡学生运动素质指标比较(表3)调查显示,除握力外,城市和农村男生50m跑、立定跳远、耐力跑、肌力、坐位体前屈差异均有统计学意义(P<0.01),除肌力外,城市和农村女生的50m跑、立定跳远、耐力跑、肌力、坐位体前屈差异均有统计学意义(P<0.01)。

图9 传感总成装车图Fig.9 Installation diagram of sensing assembly

在某汽车技术中心试验场进行常规道路试验和复杂道路试验。常规道路试验在平整的柏油道路上进行,分为高速直行和低速转弯两种工况。复杂道路包括颠簸路段、石块路段、鹅卵石路段和减速坎路段等,分为高速通过和低速通过两种工况。

试验过程中传感总成结构完好、表面无破损,封装轴套与轴杆间无松动,且数据采集完整。道路试验表明,所开发的测试系统结构合理,无线传输稳定、可靠。

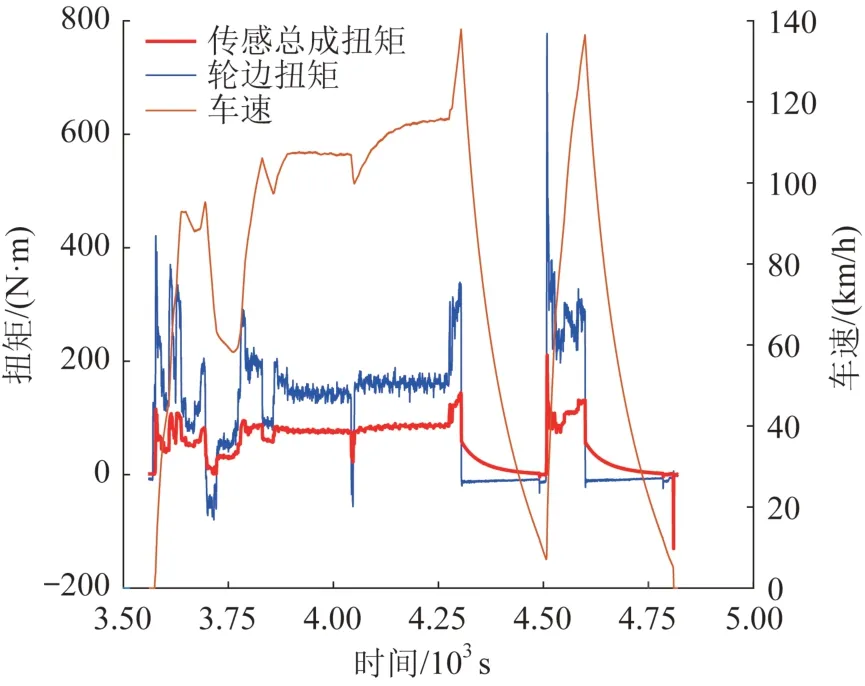

4.2 转鼓试验

在实际工况下汽车车速是随时变化的。通过转鼓(即底盘测功机)带动车辆行驶且控制转鼓转速来模拟车速变化,由无线采集总成记录试验过程中传感总成扭矩和轮边扭矩,结果如图10所示。由图可知:汽车制动时传感总成扭矩和轮边扭矩的变化规律一致;滑行时传感总成扭矩逐渐减小,而轮边扭矩直接衰减为0,这符合实际扭矩变化情况。

图10 变车速下传感总成扭矩和轮边扭矩测试结果Fig.10 Test results of sensing assembly torque and wheel rim torque under variable vehicle speed

当车速恒定时,传感总成扭矩与轮边扭矩近似成正比。通过控制油门踏板开度,对比两扭矩的关系,来验证测试系统的精度。试验时采用“车带转鼓”的恒速模式,车辆行驶阻力在一定的踏板开度和车速下恒定。试验时设定车速为10 km/h,控制油门踏板处于不同开度,为传动系提供不同的驱动扭矩。

试验车轮胎的滚动半径为0.349 m。由转鼓试验台测得的轮边扭矩Tw为:

式中:F为轮边力,N;R为轮胎滚动半径,m。

恒定车速下传感总成扭矩和轮边扭矩测试结果如图11所示。由图可知,车速恒定时,传感总成扭矩与轮边扭矩的变化趋势一致,经计算两扭矩的相关度为0.998 6。油门踏板开度一定时,不断改变发动机转速和挡位,发现两扭矩波动趋势相同。试验表明,测试所得的传感总成扭矩与轮边扭矩的变化一致性较好。

图11 恒定车速下传感总成扭矩和轮边扭矩测试结果Fig.11 Test results of sensing assembly torque and wheel rim torque under constant vehicle speed

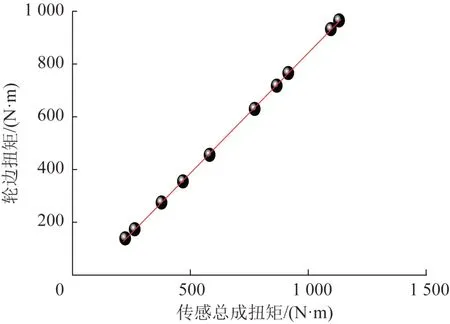

取传感总成扭矩和轮边扭矩稳定段的扭矩均值,可得其关系曲线,如图12所示,表示为:

图12 恒定车速下传感总成扭矩与轮边扭矩的关系曲线Fig.12 Relationship curve between sensing assembly torque and wheel rim torque under constant vehi‐cle speed

式中:Ts为传感总成扭矩,N·m。

拟合曲线的斜率为0.911 22,表明传感总成扭矩与轮边扭矩的变化一致性较好。经计算可得皮尔逊相关系数和可决系数分别为0.999 93和0.999 86,表明两扭矩相关度高。

综上可知,所开发的驱动轴扭矩测试系统性能良好,测试精度较高。

5 结 论

1)开发了整车驱动轴扭矩测试系统,对其关键技术进行了深入研究,包括可实现温度补偿和去弯矩耦合的布片组桥设计、可适应狭小空间的可充电轴套设计以及适用于加载后驱动轴大轴向角变形工况的传感总成快速标定试验台的开发等。通过道路试验测试了扭矩测试系统的功能,通过转鼓试验测试了系统的精度。

2)所研发的整车驱动轴扭矩测试系统具有标定快速,关键传感模块可移植、可重复使用等优势,具有很好的应用价值。相关技术可以应用于其他类似测试系统的开发。