触头运动特性对直流接触器开断性能影响

李静, 袁志曹, 曹云东, 刘树鑫, 于龙滨

(1.沈阳工业大学 特种电机与高压电器教育部重点实验室,辽宁 沈阳 110870; 2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

0 引 言

直流空气接触器常用于频繁通断大容量控制电路以及主电路[1]。近年来,随着我国新能源汽车领域发展,电动机车驱动电机功率不断增大,直流接触器作为其主回路控制电器,升级发展面临着大容量、小型化的要求。直流空气接触器以空气为灭弧介质,辅以灭弧栅片提升弧压实现开断,由于其灭弧室结构复杂,实验难以观测灭弧室内部的电弧现象及电弧现象背后复杂的物理过程,因此电弧模型成为了当前研究直流空气电弧开断问题的有效手段。

磁流体动力学(magnetohydrodynamics,MHD)模型通过一组描述电弧变化的偏微分方程组,实现了流体流动—电流—磁场之间的多物理场耦合,能够遵循电弧现象发生背后最根本的物理本质,成为了研究电弧问题的最有效方法。空气灭弧室结构复杂,MHD模型求解难度较大,早期针对直流空气电弧的MHD模型多以高度简化的平板电极为主,分析直流空气电弧开断过程中的基本物理规律[2-4],文献[5]建立了直流继电器简化极板电弧开断模型,研究了金属蒸气以及加装栅片对直流空气电弧开断的影响。文献[6]基于实际断路器产品结构,研究了气流场驱动作用以及栅片材料对灭弧性能的影响,但电弧演变背后的物理场变化未能体现,文献[7-8]从电弧现象发生背后物理场变化的角度揭示了电弧演变机理,包括磁场、气流场和温度场及场量耦合关系。通过栅片鞘层建立近极压降是直流灭弧的有效手段,由于近极区物理过程的复杂性,在早期MHD模型中近极过程常被忽略,文献[9]在早期MHD模型的基础上,引入鞘层有效电导率假设,建立了塑壳断路器三维MHD模型;文献[10]考虑了非线性近极鞘层产生近极压降的过程,建立了空气断路器MHD模型。MHD电弧模型的发展对认识直流空气电弧开断起到了较大作用,但由于其计算复杂,费时长,实现触头运动特性与MHD模型的耦合依然比较困难,所以现有MHD模型求解中常忽略复杂的机械运动,以两种方法简化计算:一是忽略触头运动过程,在仿真初始时刻假设电弧分布于上下跑弧道之间;二是忽略触头的变速运动,取动触头运动的平均速度作匀速运动假设[7,11]。

直流接触器操动机构带动触头分断形成电弧,电弧在机构的带动下,运行进入到灭弧室中,完成弧根在跑弧道运动,进入栅片熄灭全过程。触头运动特性对灭弧性能的影响至关重要[12-13]。西安交通大学学者打破传统操动机构动力学仿真与电弧仿真的壁垒,采用链式电弧模型实现了低压断路器开断过程中复杂机械运动、弧根运动数学描述、电磁场和电路瞬态的多场域耦合,并研究了操动机构结构件参数等变量对开断性能的影响[14-16]。虽然这些研究有效地反映了开断过程中动触头运动特性对电弧特性的影响,但由于链式电弧模型是一个高度简化的宏观模型[17],不能精准描述开断过程中电弧现象背后的复杂物理场量变化,因此,推进操动机构动力学模型与灭弧室MHD模型耦合仿真是直流空气开关研究领域亟待解决的问题。

综上,在前期空气电弧MHD模型研究的基础上[7],建立直流空气接触器电磁操动机构与灭弧系统联合仿真模型,将触头分断过程动力学仿真与MHD电弧模型相结合,并引入近极鞘层假设,对直流接触器电弧开断过程进行仿真,求解电弧开断全动态发展过程,探寻电弧演变机理。在此基础上讨论操动机构不同构件参数对直流电弧开断影响,并分析开断过程中灭弧室内多物理场的变化情况,建立触头运动特性与电弧重击穿现象发生背后物理场变化之间的联系。

1 物理过程与仿真流程

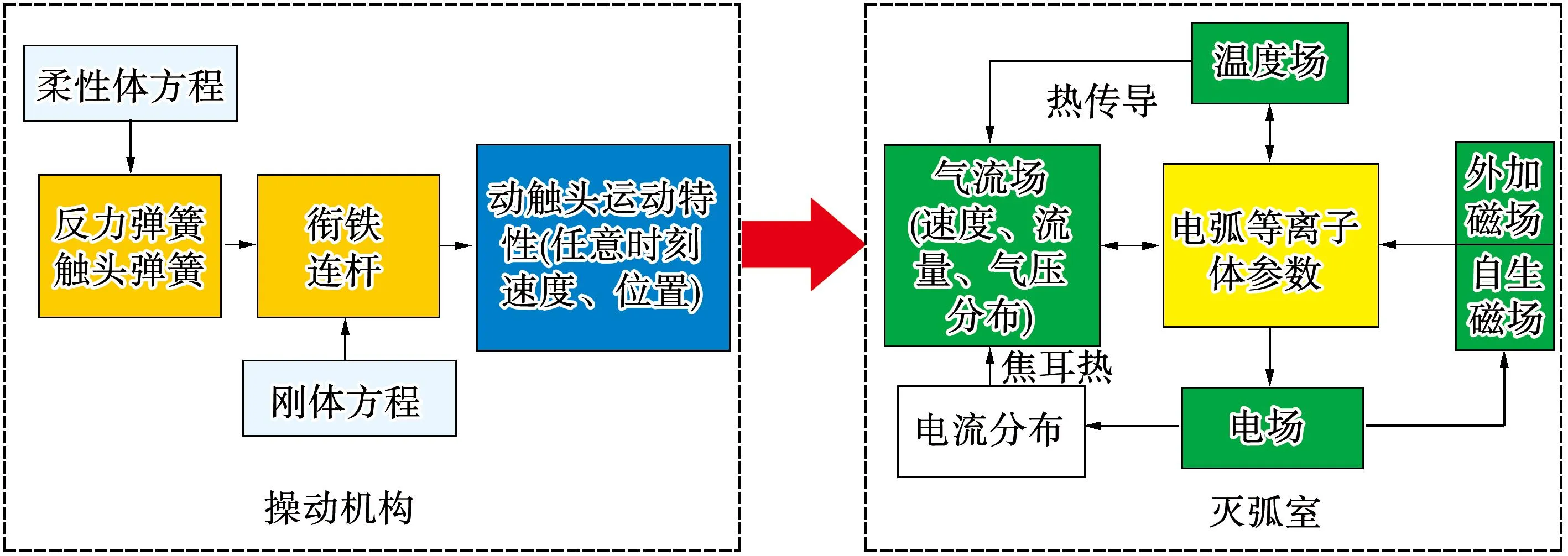

使用直流空气接触器样机建立操动机构—灭弧系统联合仿真模型,操动机构驱动触头运动完成开断操作,开断过程产生的电弧受洛伦兹力及气流场驱动进入灭弧系统,灭弧系统将电弧熄灭,其具体过程如下:

直流接触器操动机构线圈断电失去对衔铁的吸引作用,衔铁在反力弹簧和触头弹簧的作用下被弹开,动触头通过连杆被衔铁带动远离静触头,动静触头分离后,电弧形成,弧柱通道带电粒子流向阴极、阳极运动,机构带动触头运动,电弧被拉长,弧根向引弧片跳跃,在灭弧室内温度场、电磁场与气流场的共同作用下,电弧被灭弧栅片切割,建立近极压降,完成开断,其物理过程可用图1表示。

图1 直流接触器开断物理过程

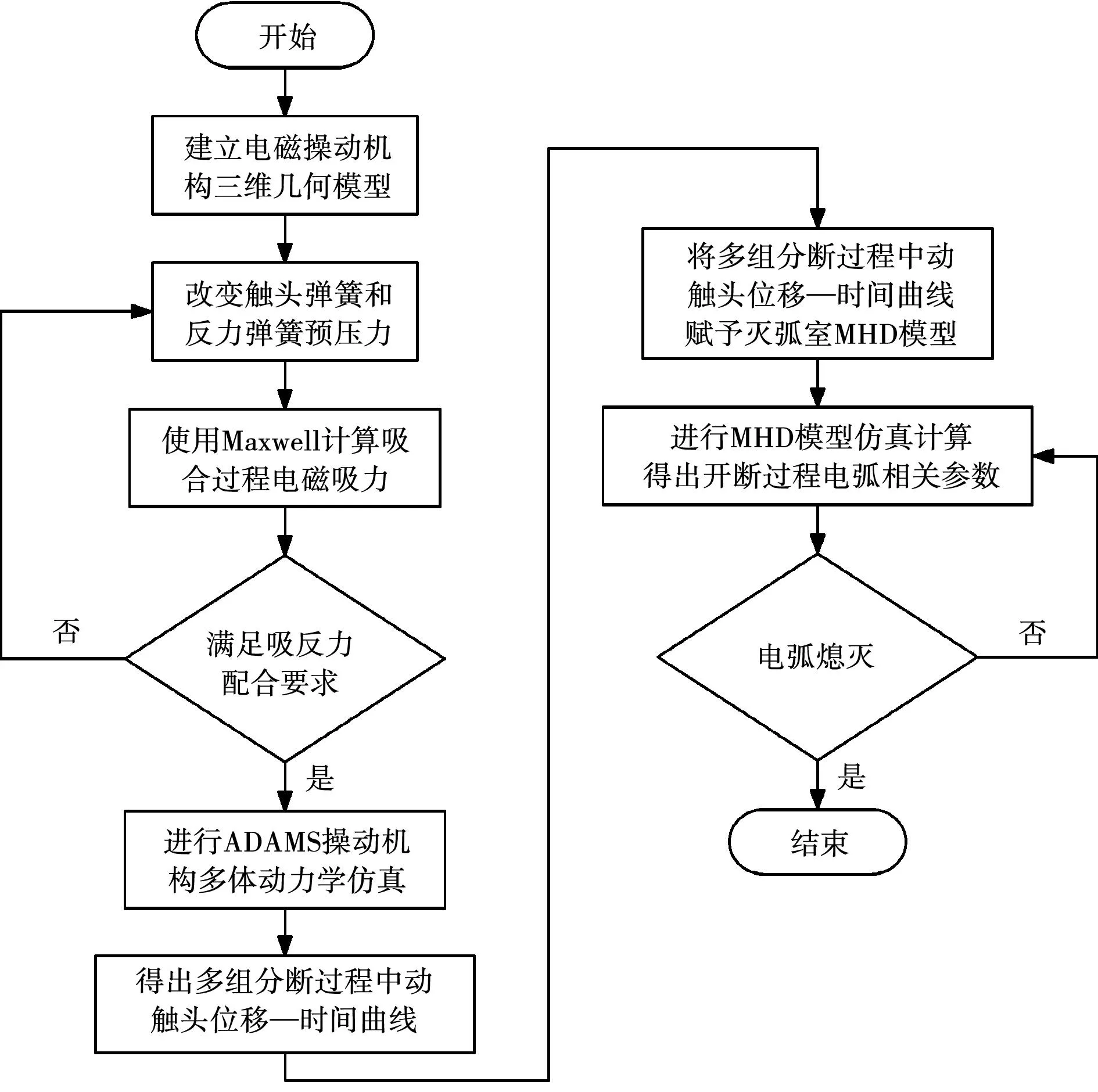

针对操动机构采用多体动力学仿真,计算出动触头在开断过程中任意时刻的位移,采用移动网格技术,将动触头位移—时间曲线耦合到直流接触器灭弧室MHD模型中,进行多物理场仿真求解,得到直流接触器开断过程中动静触头两端的电压电流变化趋势以及灭弧室内温度场、气流场的实时分布情况,实现直流接触器开断过程操动机构—灭弧系统联合仿真,仿真流程如图2所示。

图2 仿真流程图

2 数学模型与假设条件

2.1 操动机构数学模型

1)刚柔体控制方程。

直流接触器电磁操动机构中连接件、触头等刚体可采用拉格朗日运动方程描述:

(1)

式中:Kg为系统动能;qj为系统广义坐标向量;Fj为广义力列阵;ψi为系统的约束方程;λi为拉格朗日乘子矩阵。

弹簧柔性体运动控制方程为

(2)

式中:ξ为柔性体整体坐标;M为质量矩阵;K为刚度系数矩阵;fg为重力;D为模态阻尼矩阵;Ψ为约束方程;λ为拉格朗日系数;Q为柔性体受到的作用力。

2)电磁动态特性方程。

操动机构的电磁动态过程遵循以下方程:

(3)

式中:φ为电位;σ为电导率;E为电场强度;A为矢量磁位。

(4)

式中:Us为线圈电压;R为线圈电阻;i(t)为线圈电流;ψ(t)为系统磁链;FZ为衔铁所受磁力;Ff(t)为衔铁所受反力;z为衔铁位移;m为衔铁质量。

3)反力计算。

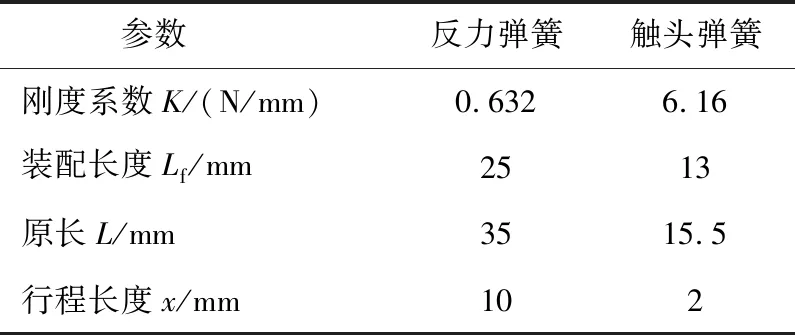

机构的反力特性曲线可由下式及表1中弹簧参数计算得到:

(5)

表1 反力弹簧和触头弹簧参数

式中:Fk、Fc为动触头行程阶段、超程阶段的反力;K1、K2为反力弹簧、触头弹簧的刚度系数;zm为动触头行程;zn为超程;F1、F2为反力弹簧、触头弹簧装配预压力。

弹簧的装配预压力F1、F2可由下式计算得到:

(6)

式中:L1、L2为弹簧的原长;Lf1、Lf2为弹簧在装配位置的长度。

2.2 电弧MHD模型与假设条件

电弧模型基于MHD方法提出,电弧等离子体被描述为流体,由于电弧物理现象复杂性,并考虑到实际研究对象的物理属性,对模型作如下假设:

1)由于研究对象为低压直流接触器,开断过程中灭弧室温度并不高,在此忽略触头熔蚀以及引弧片、灭弧栅片材料相变形成的金属蒸汽;2)空气电弧在考虑小尺度灭弧室空间以层流为主,因此电弧等离子体视为牛顿流体;3)近极鞘层假设:在实际直流空气电弧开断过程中,由于非平衡效应的存在,使得在空气与金属栅片交界处存在高于空气电导率的近极鞘层[18],根据前人研究[19-21],通过设置空气与金属栅片交界处厚度为0.1 mm的高电导率非线性电阻区域来描述近极鞘层压降。

电弧控制方程如下所示。

1)动量守恒方程为:

(7)

式中:p为流体微元上的压力;μ为流体的动力黏度;I为单位矩阵;F为洛伦兹力;J为电流密度;B为磁通密度。

2)质量守恒方程为

(8)

式中:ρ为电弧等离子体等效成流体的密度;V为电弧等离子体的速度矢量。

3)能量守恒方程为:

(9)

式中:H为热焓;λ为热导率;Cp为恒压比热;T为热力学温度;SH为等离子热源。等离子体热源SH包括3项,第1项为焦耳热,第2项为总体积辐射项,第3项为电子焓传递项;kB为波尔兹曼常数;e为元电荷。

电磁场方程如式(3)所示。

在阴极和阳极,根据电子与离子的能量守恒方程,得出阴极的热边界条件如下:

(10)

式中:Uion为等离子体电离电位;Jion为离子电流密度;Jelec为电子流密度;φc为阴极材料表面功函数;|J·n|为面电流密度模;AR为理查德森常数;φeff为电极表面有效逸出功;JR(T)为电流密度。

阳极的热边界条件为

-n·(-λ▽T)=|J·n|φs。

(11)

式中φs为阳极材料表面功函数。

3 几何模型与仿真参数

3.1 电磁操动机构几何模型与仿真参数

直流接触器样机操动机构如图3所示,其中触头弹簧与反力弹簧参数如表1所示,动触头开距为8 mm,超程为2 mm。

图3 操动机构几何模型

电磁模型中:线圈匝数为3 600匝;最大工作气隙δ为10 mm;线圈加载外部电路电压为24 V;线圈电阻为39 Ω。

3.2 灭弧室二维几何模型与仿真参数

参照直流接触器实物灭弧室,忽略电弧在垂直纸面方向的变化,建立如图4所示灭弧室二维几何模型。

图4 灭弧室二维几何模型

灭弧室由动触头、静触头、灭弧栅片、上下引弧片、强磁铁构成,在模型中:1)外部电路接440 V电压源,1 Ω纯阻性负载;2)灭弧室内填充空气,设置空气气压为1 atm,灭弧室右侧入口、栅片左侧出口为开边界;3)设置区域差异磁场,灭弧室入口区为80 mT,触头区、栅片区为50 mT,方向垂直纸面向外。

4 仿真结果分析

4.1 接触器开断过程及电弧演变

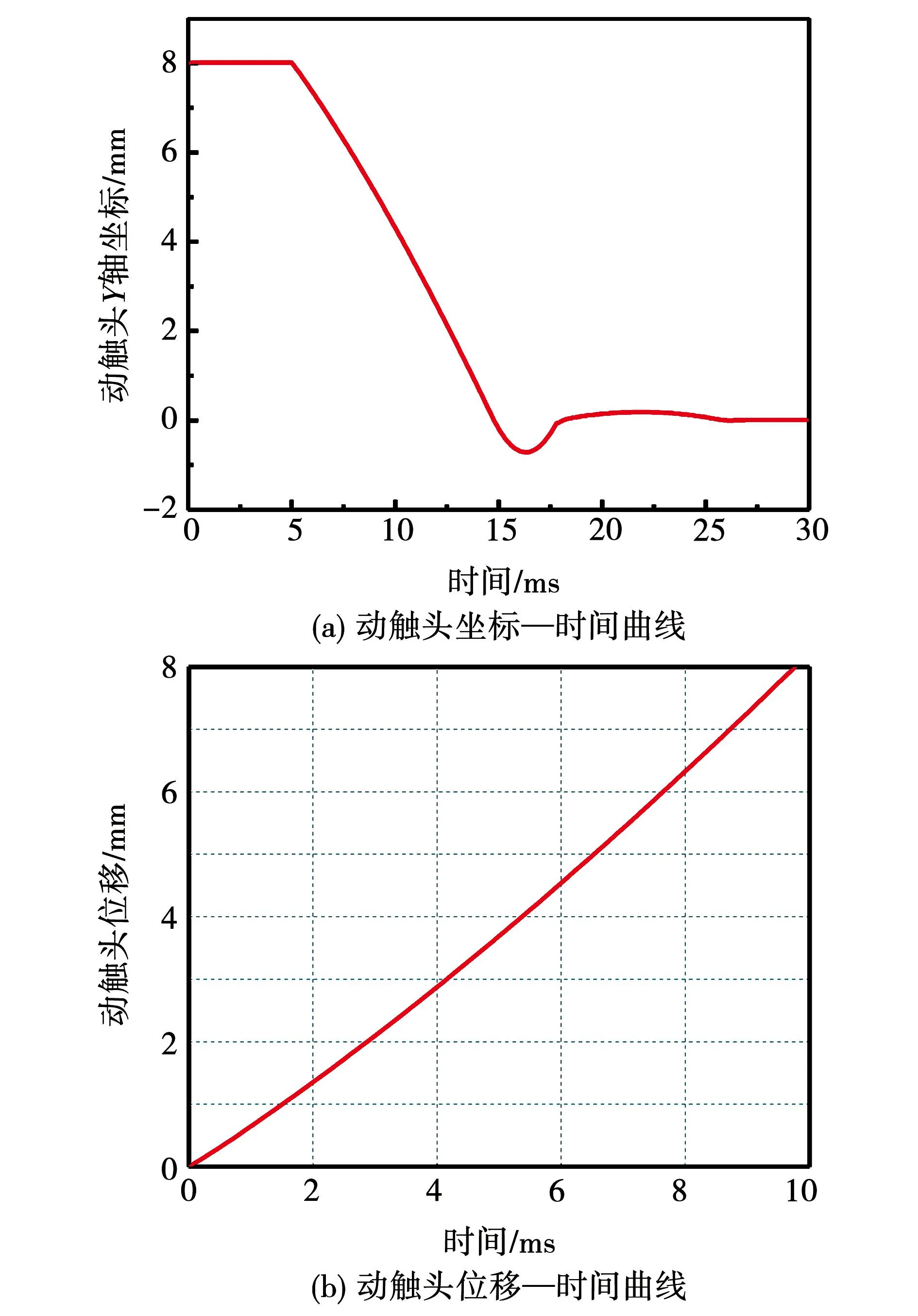

进行动力学仿真得到的接触器分断过程中动触头坐标—时间曲线如图5(a)所示,线圈断电失去电磁吸力后,衔铁释放首先要经过超程,然后带动动触头使之与静触头分离,分断过程末期,衔铁返回到吸合初始位置时,动触头由于惯性的原因,会继续向前运动压缩触头弹簧,然后在触头弹簧反力的作用下,动触头最终稳定在平衡位置。由于分断初期衔铁进行超程运动,并未带动触头向前运动;在分断末期触头振动现象发生时电弧已经熄灭,这一现象对电弧开断没有影响,因此忽略这一现象导致的触头位移—时间曲线波动,并进行坐标变换,得到分断过程中触头位移—时间曲线如图5(b)所示。可以看出,动触头的位移—时间曲线是一条微曲的曲线,动触头在运动过程中的速度变化对接触器开断性能影响不可忽视。

图5 触头分断位移—时间曲线

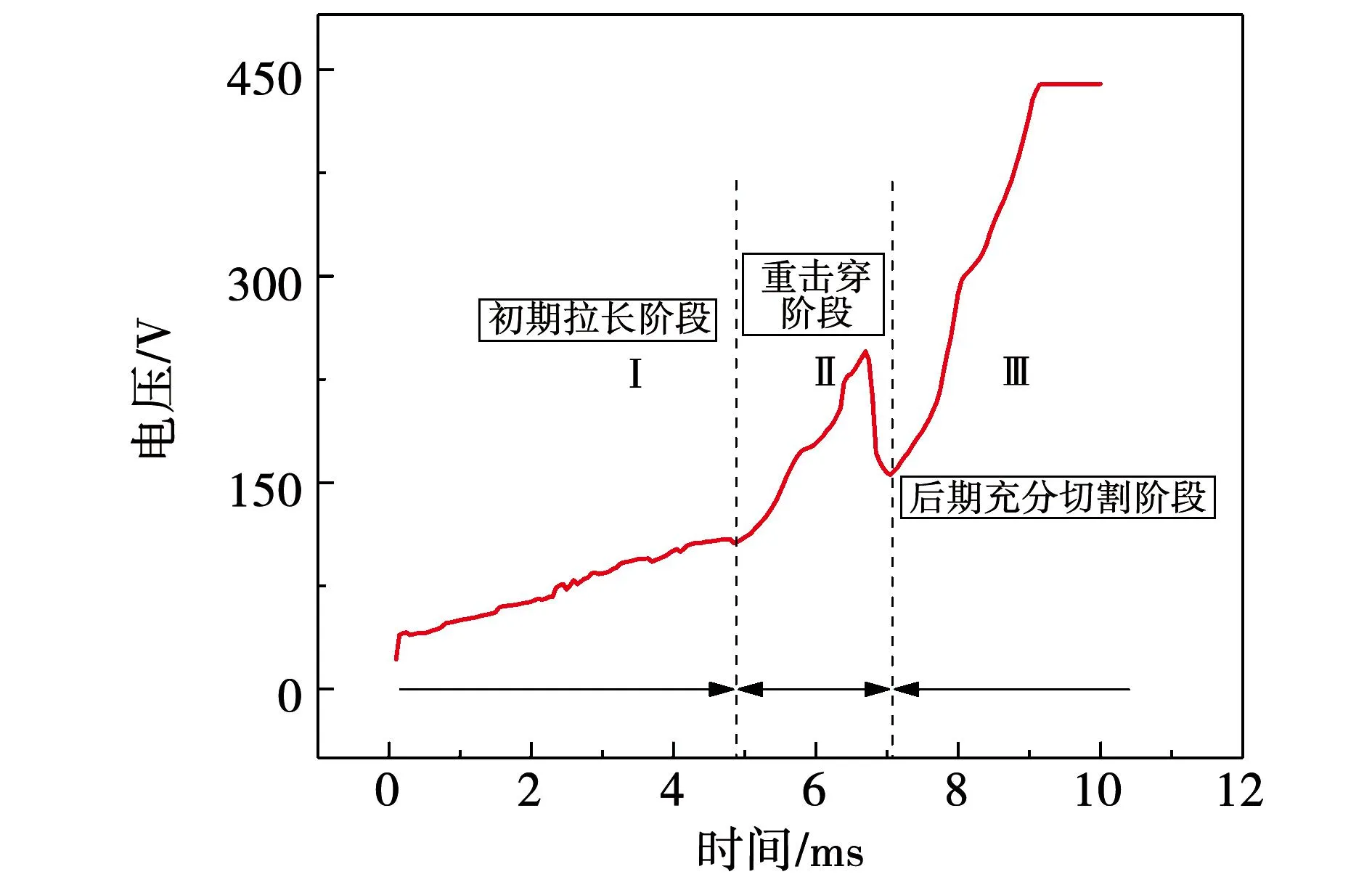

将反力弹簧预压力为6.32 N,触头弹簧预压力为15.4 N条件下分断过程中动触头位移—时间曲线赋予到MHD模型的动触头,仿真得到开断过程中动静触头两端弧压变化曲线如图6所示。如图所示开断过程中,弧压变化分为3个阶段:Ⅰ初期电弧拉长阶段、Ⅱ重击穿阶段、Ⅲ后期电弧充分切割阶段,其产生原因可由开断过程中电弧温度分布云图7来解释。

图6 接触器开断过程中弧压变化曲线

图7 电弧温度分布云图

动触头分断初期,电弧随着动静触头的分离而被拉长,电弧的弧阻随着弧长的增加而升高,而触头两端弧压随着弧阻的升高而升高,如图6所示,此过程一直持续到电压数值升高为110 V左右,在这一阶段,动触头的分断速度越高越利于接触器开断;弧压数值升高为110 V左右后,电弧演变进入第二阶段,触头运动速度继续升高,如图7所示,t=6.3 ms时电弧进入灭弧栅片,弧压迅速上升,随即灭弧室内发生了剧烈的重击穿现象,重击穿现象使得弧压迅速下降,这种现象非常不利于直流空气电弧的开断;如图7所示,t=6.8 ms阴极弧根从动触头转移到下引弧片,而后电弧演变进入第三阶段,电弧在洛伦兹力及气流场的作用下充分进入灭弧栅片,电弧被分为多段串联短弧,最终触头两端电压上升到电源电压,开断完成。

4.2 弹簧预压力对接触器开断性能的影响

改变操动机构中反力弹簧和触头弹簧的预压力即可改变接触器开断过程中动触头的运动特性。通常,操动机构反力曲线要和动态吸力曲线要满足一定的配合关系才能满足工作要求,因此首先进行操动机构电磁动态特性仿真以确定合理的反力设计范围[22]。

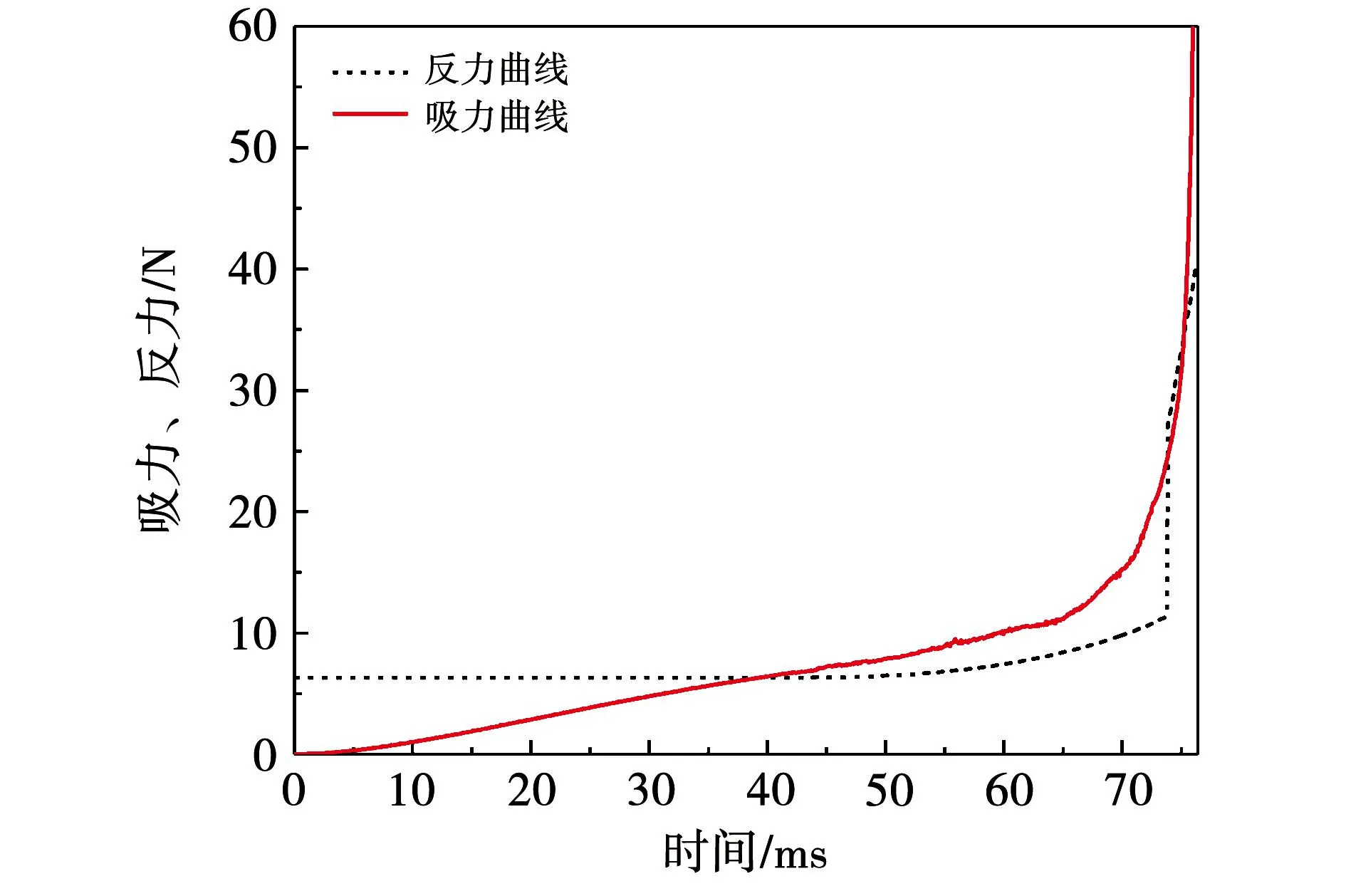

进行电磁操动机构动态过程仿真得到操动机构吸合过程中的动态吸力曲线与反力曲线配合如图8所示。在吸合过程中工作气隙小于2 mm时,衔铁进入超程,此时弹簧的反力大于电磁吸力,吸反力曲线出现一段交叉面积,这样的配合可以减缓衔铁对静铁心的冲击。在吸合动作完成后,电磁吸力远大于弹簧反力以保障衔铁吸合的可靠性。

图8 操动机构吸反力配合

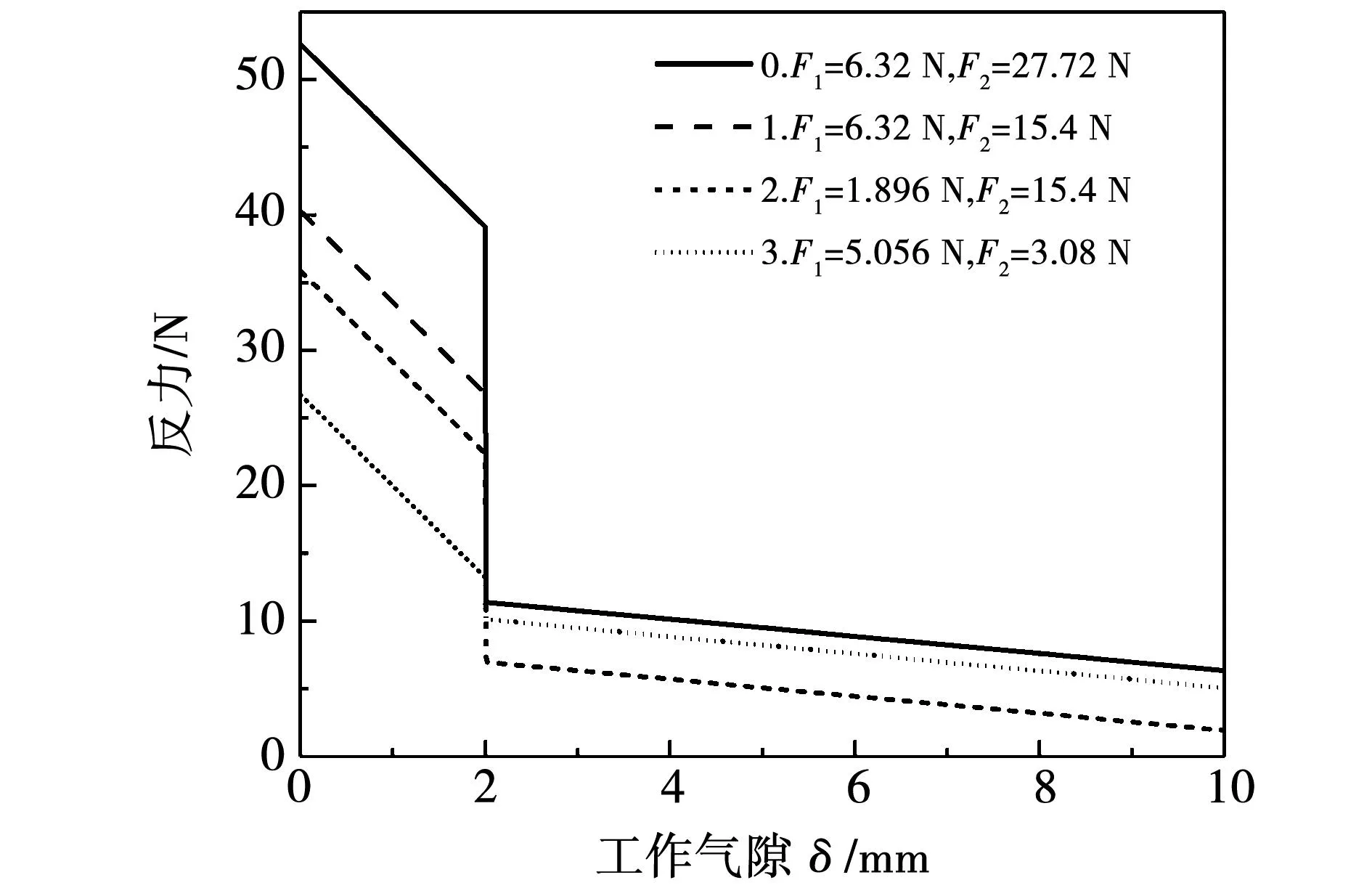

最终,根据接触器操动机构的尺寸限制以及吸反力配合关系的要求,在弹簧刚度系数不变的情况下,通过改变弹簧的自由长度和弹簧装配时的压缩长度来改变弹簧的预压力,结合式(6),确定反力弹簧和触头弹簧预压力的参数取值范围如表2所示。选取两弹簧不同预压力组合,得到操动机构在4组不同弹簧预压力条件下的反力曲线如图9所示。

表2 弹簧预压力参数取值范围

图9 操动机构在4组不同弹簧预压力条件下的反力曲线

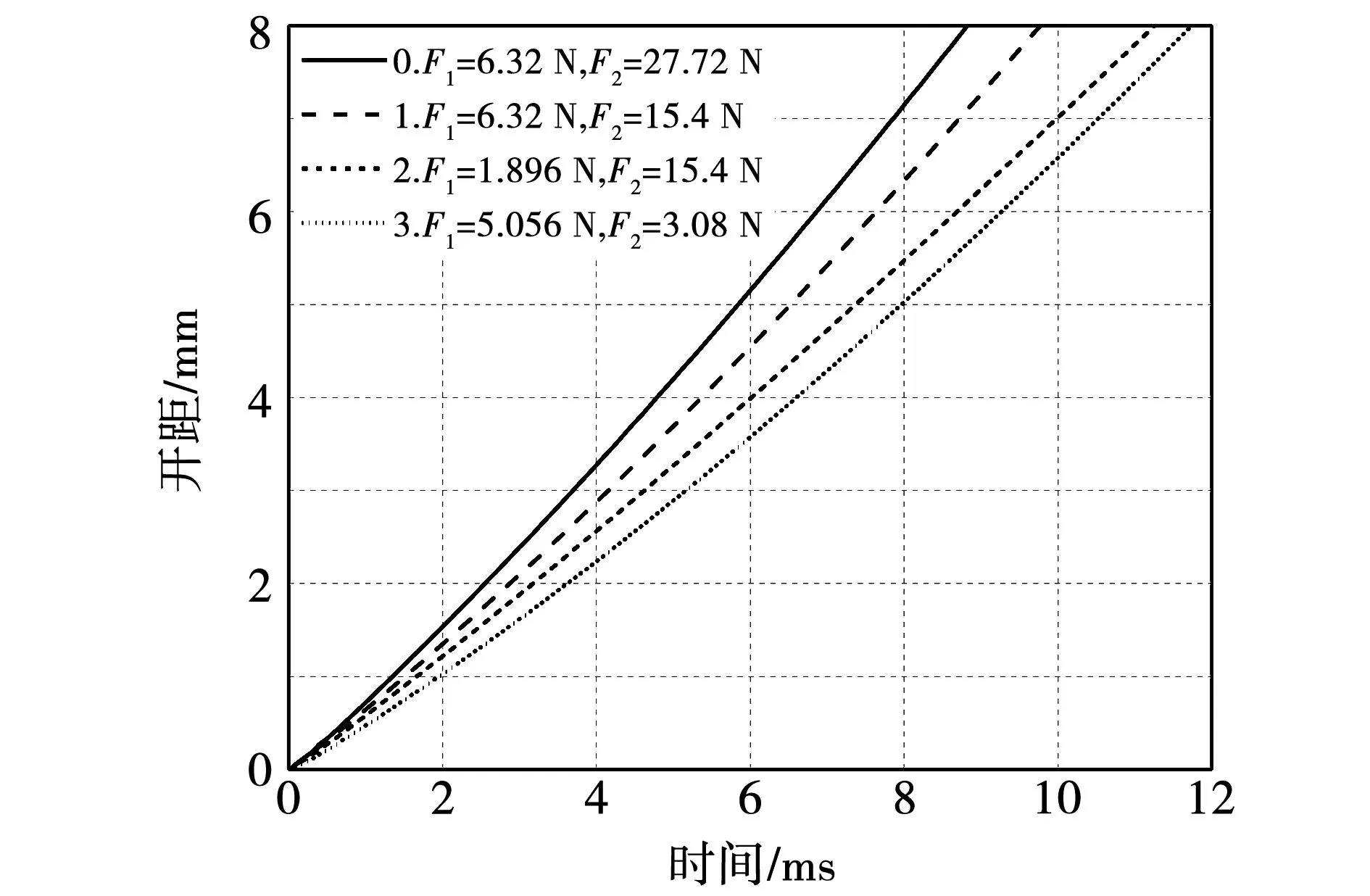

动力学仿真得到动触头分断位移—时间曲线如图10所示,其中F1为反力弹簧预压力,F2为触头弹簧预压力。从图中可以看出,当触头弹簧预压力不变,减小反力弹簧的预压力,动触头的运动速度减慢,触头分断时间变长,减小触头弹簧的预压力导致触头的初分速度减小。

图10 动触头位移—时间曲线对比

将多组触头位移—时间曲线赋予到灭弧室MHD模型,仿真得到不同弹簧预压力作用下接触器开断过程弧压变化曲线如图11所示,当反力弹簧和触头弹簧的预压力都最大时,弧压在上升到一定值后发生由电弧背后的重击穿导致的弧压下降现象,当弹簧预压力减小到一定程度,电压下降现象消失,重击穿现象的发生情况与弹簧预压力的关系如表3所示,弹簧预压力增大使触头分断速度增加,分断速度增加使电弧电压上升速度加快,同时分断速度过高会使开断过程发生重击穿现象。

表3 不同预压力条件下的开断特性

图11 不同预压力条件下电弧电压变化

4.3 栅片入口处重击穿现象分析

为建立重击穿现象发生原因与触头运动特性之间的联系,在4组触头位移—时间曲线中选取具有对比意义的F1=6.32 N、F2=15.4 N为1号曲线、F1=1.896 N、F2=15.4 N为2号曲线,通过二者开断过程中气流场与温度场的变化对电弧重击穿现象的发生原因进行分析。

1、2号动触头位移—时间曲线如图12(a)所示,曲线作用下接触器开断过程中弧压变化趋势对比如图12(b)所示。在电弧演变至Ⅱ阶段,1号曲线作用下电弧发生了重击穿现象,这一现象会导致弧压剧烈下降,而2号曲线没有发生这一现象,动触头运动速度较慢的2号曲线其熄弧时间反而快于1号曲线0.5 ms,由此可见重击穿现象对直流开断影响显著。

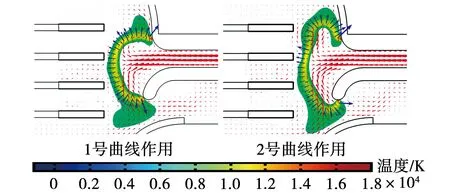

在开断过程中,电弧受到的驱动气流由灭弧室右侧开口流向灭弧室内,动触头位于这个开口之间,驱动气流的流通路径被动触头一分为二,分别是以静触头和动触头为边界的上方通道,以及以动触头和下引弧片为边界的下方通道。触头分断速度不同时,由于电弧演变过程差异以及动触头位置不同导致的气流通道宽度不同,所以气流场分布也有差异。取电弧初期拉长阶段1号曲线和2号曲线作用下的电弧形态、洛伦兹力及气流场对比如图13,由于1号曲线作用下触头运动速度比较快,所以2号曲线作用下这一阶段要比1号曲线滞后0.7 ms,在这两个时刻,1号曲线和2号曲线作用下动静触头间气流场分布大致相同,但正是由于0.7 ms滞后时间的存在,2号曲线作用下的电弧受洛伦兹力作用时间长,因此2号曲线作用下的电弧要先于1号曲线与下引弧片充分接触,并先于1号曲线完成阴极弧根转移。

图13 初期拉长阶段电弧形态、洛伦兹力及气流场对比

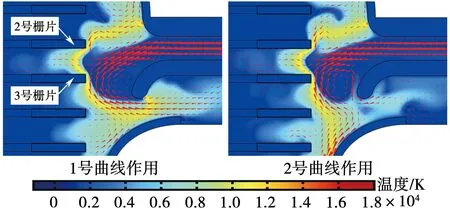

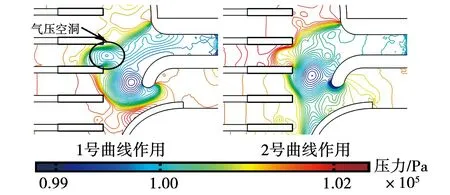

取1号曲线和2号曲线作用下,弧柱充分挤压2、3号灭弧栅片阶段时的电弧形态及灭弧室内气流场对比如图14所示,由于1号曲线作用下阴极弧根未转移,由上方通道产生的逆时针气流大量涌入下方通道;不同于1号曲线,此时2号曲线作用下的阴极弧根已经转移,下方通道的气流流向由外侧流入灭弧室内,在下方通道产生气流的挤压作用下,导致2号曲线作用下的灭弧室内栅片右侧逆时针气流的主要流通路径较于1号曲线整体靠上,这样的不同最终导致图15所示的上方通道气流进入2、3号栅片之间的气流量差异。

图14 1号曲线和2号曲线作用下弧柱充分挤压2、3号灭弧栅片时电弧形态及气流场对比

图15 1号曲线和2号曲线作用下电弧被2、3号栅片切割阶段电弧形态及气流场对比

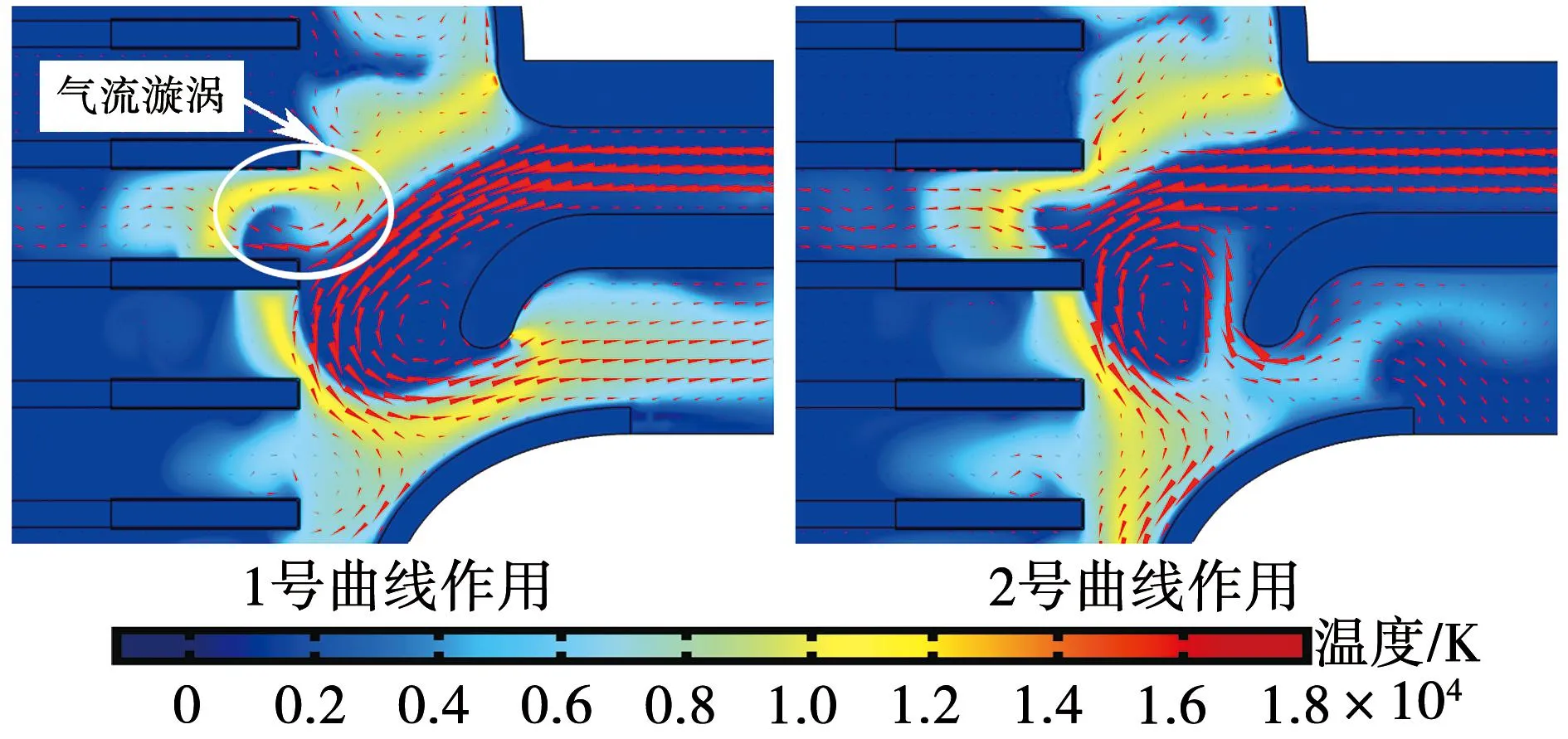

取1号曲线和2号曲线作用下电弧处于被2、3号栅片切断阶段时的电弧形态、灭弧室内气流场对比如图15,此时1号曲线作用下上方通道产生的气流在受到3号栅片的阻碍作用后主要流向左下方,极少部分气流流向2号栅片与3号栅片之间,而2号曲线作用下的上方通道产生的气流在受到3号栅片的阻碍作用后半数流向2号栅片与3号栅片之间,由于2号曲线作用下流入2、3号栅片之间的气流分量较于1号曲线流速快、流量大,足以保持沿2、3号栅片的水平流向;而1号曲线作用下,这一小部分气流由于流量小、流速慢,所以流向保持能力较弱,等压线对比如图16所示,在2、3号栅片间右侧形成气压空洞最终导致顺时针气流漩涡产生。

图16 1号曲线和2号曲线作用下电弧被2、3号栅片切割阶段时等压线对比

1号曲线作用下发生重击穿现象时的电弧温度云图如图17所示,由于2、3号栅片间产生的顺时针气流漩涡的存在,3号栅片右上方的弧柱受到反吹作用而向下弯曲,直至t=7.1 ms,弧柱在3号栅片右上侧形成新的导电通道,电弧重击穿完成。综上,触头分断速度不同导致灭弧室内气流场分布产生差异,使灭弧室内栅片入口处产生气压空洞并产生顺时针气流漩涡,最终导致此处电弧重击穿现象发生。

4.4 仿真结果在实际产品优化中的应用

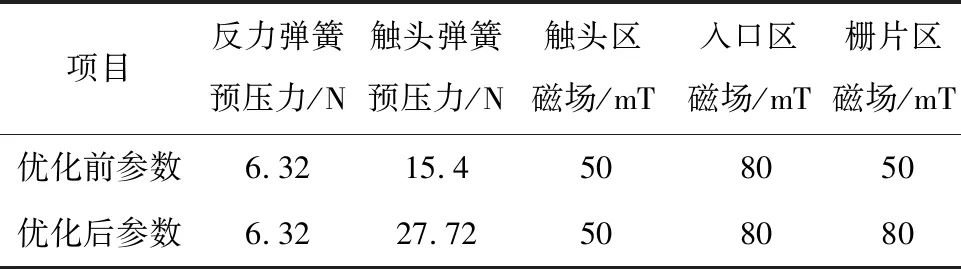

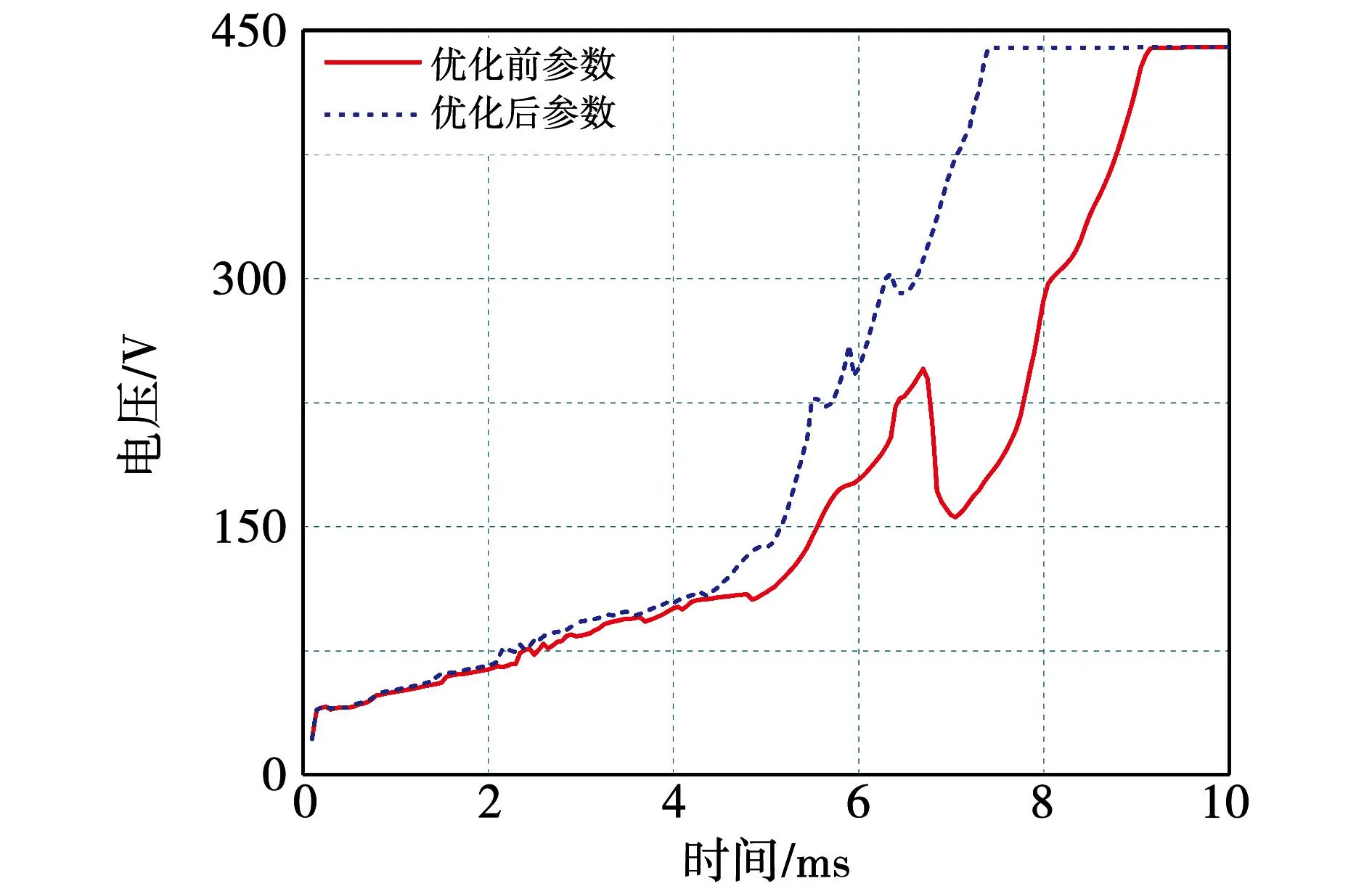

根据前文对电弧重击穿现象的分析,可知重击穿现象由气流场、温度场和磁场共同作用产生,在气流场作用下栅片入口处产生气流漩涡致使电弧周围的高温气体被吹到栅片右侧,最终在此处形成新的导电通道。通过改进灭弧室区域磁场分布,防止栅片入口处顺时针气流漩涡的产生是提升开断性能的可行之路。同时结合前文对接触器开断性能受弹簧预压力影响的讨论,在抑制气流漩涡的条件下选择使动触头分断速度最快的弹簧预压力组合有利于弧压快速上升,实现接触器快速开断。综上,针对仿真所采用的某品牌直流接触器产品,考虑到接触器尺寸对弹簧预压力以及磁场分布的限制,设计了一组更有利于电弧熄灭的优化参数组合如表4所示,进行MHD仿真得到两组参数作用下接触器开断过程中弧压对比如图18所示,优化参数后的电弧演变过程如图19所示。

表4 实际产品优化前后参数对比

图18 优化前后参数作用下开断过程弧压对比

图19 优化参数作用下开断过程电弧演变

优化参数后,动触头快速分断,电弧被快速拉长,并且通过增大栅片区磁场分布,如图19所示,电弧进入2、3号栅片之间后快速运动到栅片之间左侧,大量气流径直涌入2、3号栅片之间,这样就避免了如图17所示优化前参数作用下发生的栅片入口处气流漩涡现象,所以开断过程中没有发生电弧重击穿现象,因此优化后参数作用下接触器灭弧时间提前1.75 ms。

5 结 论

建立了直流接触器操动机构—灭弧系统联合仿真模型,在满足吸反力配合要求的前提下,改变操动机构弹簧预压力分析了其对触头运动特性的影响以及触头运动特性对接触器开断性能的影响,得出以下结论:

1)接触器开断过程电弧演变分为3个阶段,在电弧演变初期,触头的刚分速度决定了电弧初期拉长阶段的电压上升速度;电弧演变中期发生了电弧背后重击穿现象,不利于直流开断;电弧演变后期,电弧充分进入灭弧栅片切割为多段串联短弧,动静触头两端电压上升至电源电压,开断完成。

2)衡量开断性能的指标有二:其一是电弧电压上升率,其二是电弧背后重击穿现象发生与否。随着触头弹簧和反力弹簧预压力的增大,触头分断速度增加,分断速度增加使得电弧电压上升率变高,但分断速度过高会导致电弧背后重击穿现象的发生,因此触头分断速度增加并不总是有利于灭弧。

3)分断速度过高会导致开断过程中电弧发生重击穿现象,其主要原因是因为分断速度变化导致弧柱充分挤压左侧灭弧栅片之后才发生阴极弧根转移现象,使流入栅片间的气流量变少,进而使栅片入口处产生顺时针气流漩涡,最终导致了重击穿现象的发生。

4)在实际产品灭弧室优化工作中,为提升直流接触器的开断性能,通常要求动触头分断速度要高,且在分断速度过高的情况下不发生电弧重击穿现象,可以通过改变灭弧室空间磁场分布来调控电弧的演变规律,进而抑制栅片入口处顺时针气流漩涡的产生,最终实现接触器快速开断。