管壳式换热器流动与传热特性研究①

陈加淮

(1.安徽理工大学 机械工程学院,安徽 淮南 232000,2.合肥综合性国家科学中心能源研究院,安徽 合肥 230071)

0 引 言

管壳式换热器因其加工简单、制造成本低、可靠性高等优点应用于电站、船舶、石油化工等各种行业[1-4]。随着计算流体力学和计算机技术的蓬勃发展,数值模拟被广泛的应用到流体的流动和传热计算中,国内外如Liao、Panagiotis、张洋乐等[5-7]运用流体力学对换热器流动特性和换热特性进行数值模拟。

利用FLUENT对管壳式换热器进行数值模拟,研究流速和挡板数对管壳式换热器流动和换热特性的影响,对管壳式换热器的设计具有理论参考价值。

1 模型建立

1.1 物理模型

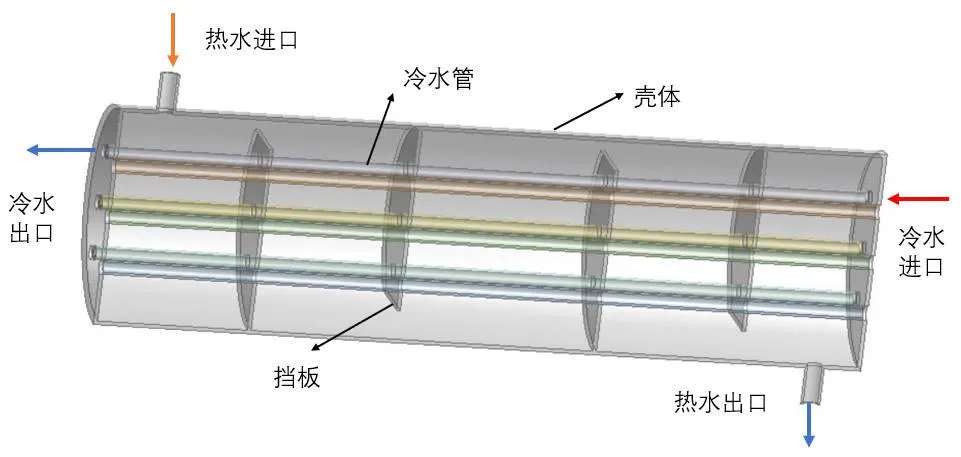

管壳式换热器的三维结构如图1所示,换热器由壳体、冷热水进出口、冷水管和挡板四部分组成;水管材料为铜,其它部件材料均为碳钢,流体为水。上方和下方分别是热水进口和热水出口,左右面是冷水进口和冷水出口,中间为挡板,内部是9根冷水管,具体几何参数见表1。

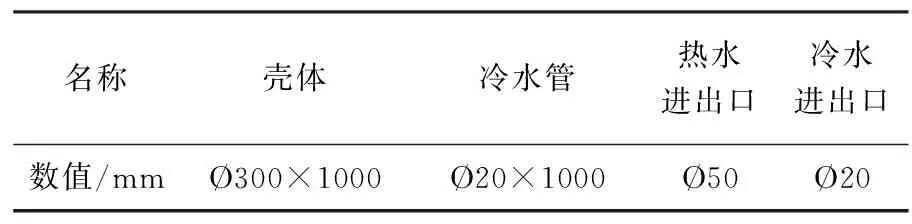

表1 管壳式散热器几何尺寸

1.2 计算模型

1.2.1 湍流模型与边界条件

考虑挡板对水流的旋流作用,湍流模型选取Relizablek-ε模型[8];冷热流体均采用速度入口,冷流体温度为20 ℃,热流体温度为90 ℃;环境温度为20 ℃;出口采用压力出口,不同工况的条件如表2所示。

图1 管壳式换热器模型图

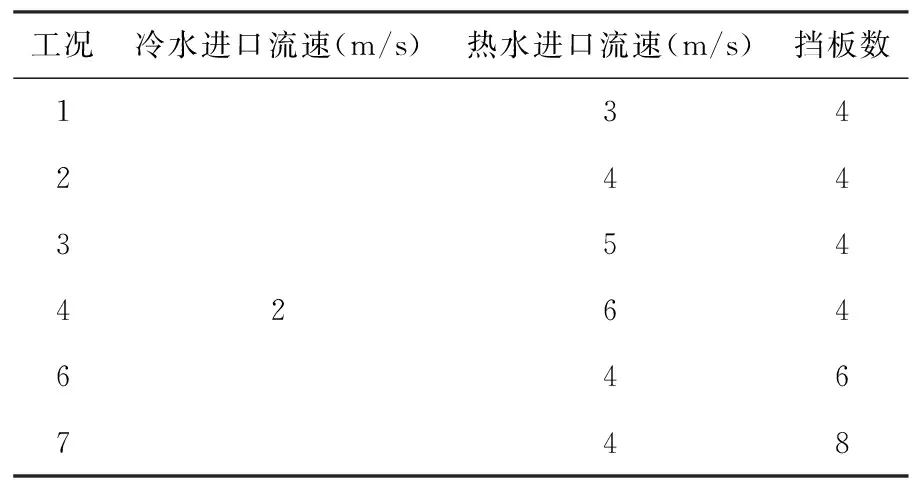

表2 不同工况的条件

1.2.2 数值模拟方法与网格划分

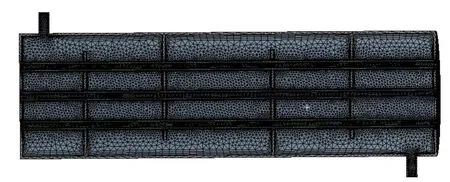

压力-速度耦合方程采用Coupled算法,选用二阶迎风格式,压力、动量和能量方程选用二阶迎风格式,其它选用一阶迎风格式。模型采用结构化网格划分,为了确保流体流动和换热计算精度,在固体与流体的接触面插入边界层;保证网格纵横比大于0.8,偏斜系数小于0.3,如图2所示。仿真计算过程中,能量残差精度设为10-6,其它残差精度均设为10-4。

图2 网格划分

2 模拟结果分析

2.1 流速对流动与传热特性的影响

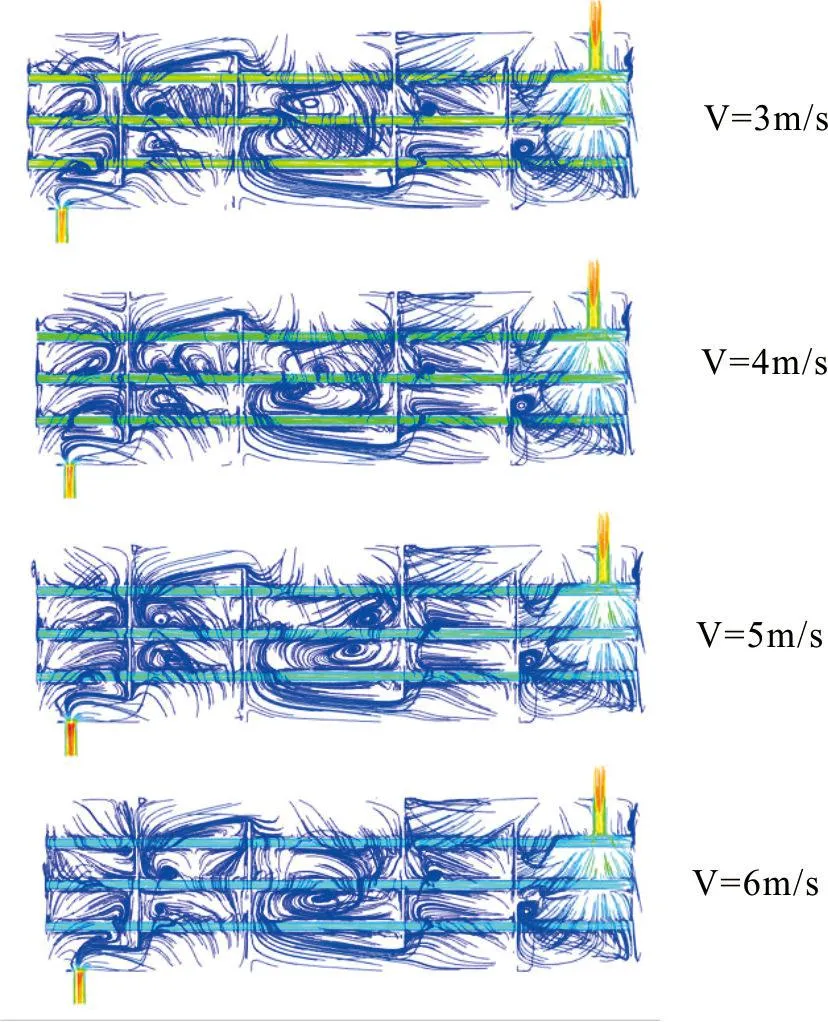

图3为流速为3m/s~6 m/s时的速度流线图,如图3所示,热流体从上方管道进入壳体,经过挡板后热流体从下方管道流出。热流体在经过挡板时,由于挡板的阻碍作用产生涡流,随着流速的不断增加,这种现象变得尤为明显。热流体进换热器内后与水管外壁接触后进行能量交换,经过挡板发生碰撞产生涡旋,随着流速的不断增大换热器内流体涡旋增强,流线变得密集,换热速率得到提升。

图3 不同流速下换热器速度迹线图

图4为流速3m/s~6m/s时热流体出口面平均温度变化图,低流速时,随着流速的不断增加,出口平均温度缓慢减小,但随着流速的持续增大,平均温度迅速减小,当流速大于5 m/s时,温度的减小趋势产生减缓,明显低于4m/s~5 m/s时的减小趋势。流速增加降低了热流体出口面的平均温度,由83.66 ℃降低至74.29 ℃,降幅达到了11.2%左右。

图4 不同流速下热流体出口平均温度图

图5 不同流速下换热器换热系数变化图

图6 不同挡板数换热器速度迹线图

图5为换热器在流速为3m/s~6 m/s时换热系数变化关系图,随着流速的不断增大,换热器的换热系数也不断减小,且换热系数变化几乎与流速呈反比例关系。

2.2 挡板数对流动与传热特性的影响

图6为换热器挡板数分别为4,6,8个时的速度流线图,热流体进入壳体后经过挡板从出口流出。热流体在经过挡板时,由于挡板的阻碍作用在挡板附近产生涡流,在壳体壁面附近产生滞留区。随着挡板数的不断增加,壳体壁面附近的滞留区越明显,同时滞留区的面积越来越大;随着挡板数的不断增加,涡流越明显,同时产生的涡流数量也越来越多。

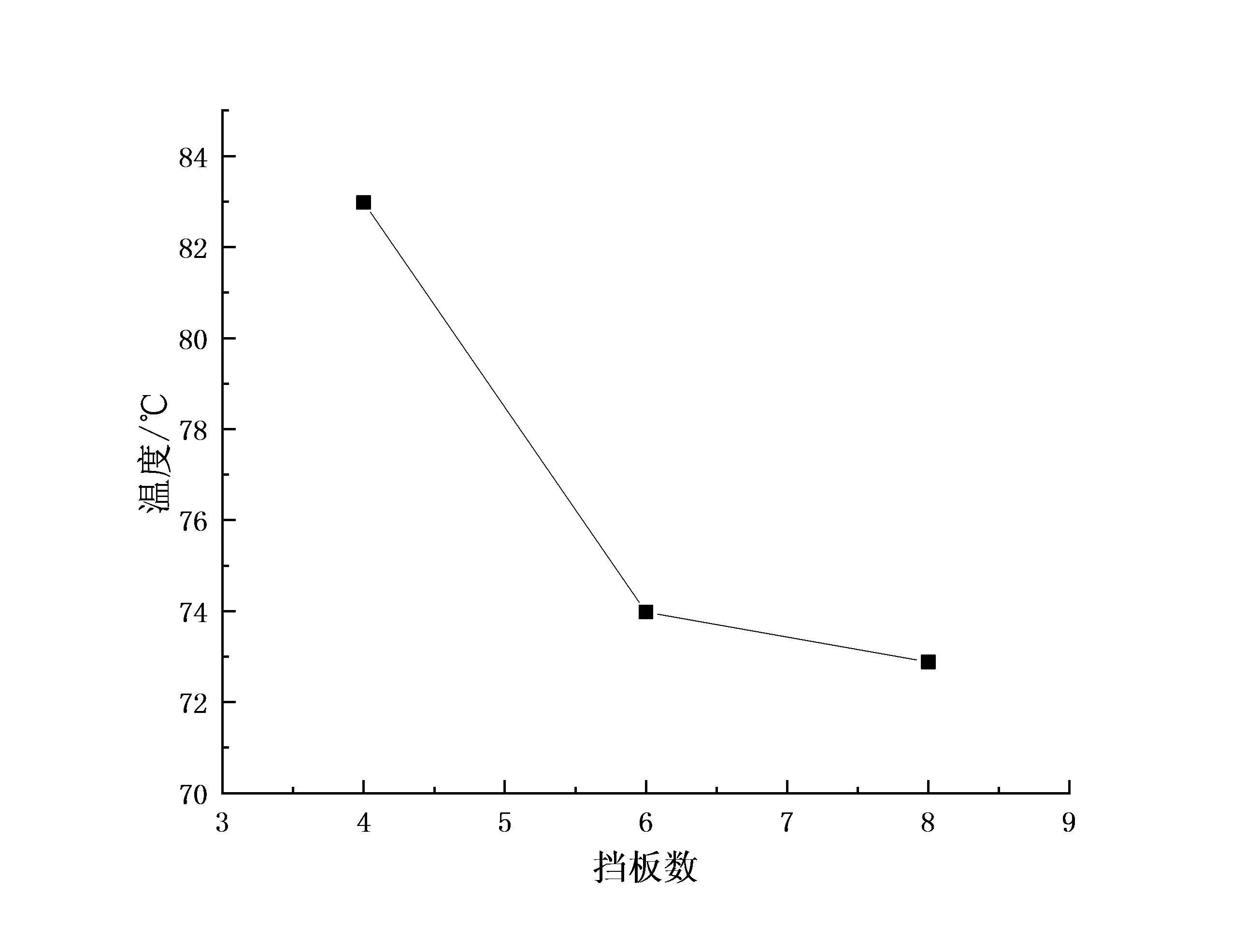

图7为换热器挡板数分别为4,6,8个时热流体出口面平均温度变化图,挡板数从4个增加到6个时,出口平均温度迅速减小,但当挡板数增加到8个时,出口平均温度缓慢减小;挡板数从4个增加到8个时,出口温度由82.98 ℃降低72.88℃至,降低了了10 ℃左右,挡板数的增加显著降低了出口的平均温度。

图7 热流体出口平均温度图

3 结 论

通过数值模拟,研究不同流速和挡板数量下管壳式换热器的流动特性与换热特性,并通过对比速度迹线图、出口平均温度和换热系数,得出结论如下:

(1)随着流速的增大,换热器内流体涡旋增强,流线变得密集,换热效果增强;换热器的换热系数不断减小,且换热系数变化几乎与流速呈反比例关系。

(2)随着挡板数的增加,壳体壁面附近滞留区的面积越来越大;涡流越明显,同时产生的涡流数量也越来越多;出口平均温度先迅速减小后缓慢减小。