“华龙一号”核主泵电机薄壁长轴套的滚压工艺方法

齐淑尊,王文彬,杜 帆,刘玉国,陈 迪

(哈尔滨电气动力装备有限公司,哈尔滨 150040)

0 引言

哈尔滨电气动力装备有限公司自主制造“华龙一号”轴封式主泵电机机组的技术属于国内首创。薄壁长轴套安装在下泵轴上,与反应堆一回路约300 ℃的高温高压介质接触,该产品制造的完成对于三代核电的安全运行和自主知识产权保护具有重要意义。

本文研究的内容是“华龙一号”核电站轴封式核主泵机组制造过程中的一项关键技术,即薄壁长轴套的滚压技术,之前国内没有制造先例。长轴套由于壁薄,国外的滚压技术经常因滚压过程中变形而导致报废重制,成本浪费并延误交货周期。为完成核电站轴封主泵制造技术的国产化,迫切需要研究出一种稳定的薄壁长轴套的滚压技术以解决制造瓶颈。

1 难点分析

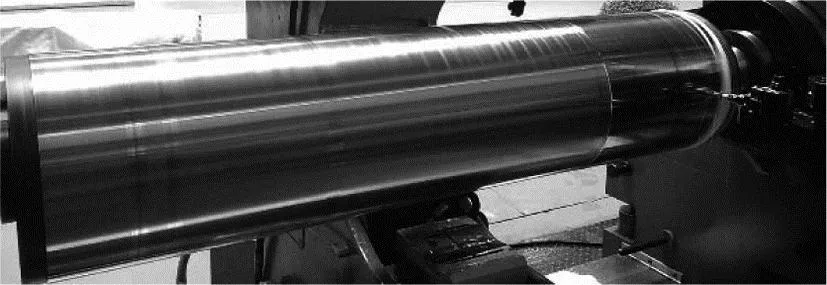

核电站核主泵长轴套的滚压工艺方法一直是工艺难题。之所以对轴套表面进行滚压,是因为轴套需装配在主泵轴系上高速旋转,与下导轴承的石墨环进行摩擦。为了提高石墨环的寿命,需要尽可能的降低轴套的粗糙度,同时也要提高轴套自身的抗疲劳强度。采用滚压这种工艺可以使金属表面产生塑性变形,改变表层结构,达到大幅度改善材料表面的疲劳寿命和降低表面粗糙度这两种目的。而单独对表面的磨削无法达到这两种效果。国外引进的工艺方法是长轴套两端固定端盖穿入芯轴中,在卧式车床上进行滚压(如图1所示),其缺陷在于这种方法极易导致长轴套变形。因长轴套的精度较高,要求长轴套的内外圆全跳动为0.02 mm,同轴度0.01 mm,并且壁薄,最薄处仅为13 mm,长度又长,达1 100 mm,故在滚压过程中很容易产生变形。

图1 轴套卧式滚压

2 变形原因分析

第一是传统的工艺方法采用卧式滚压,需要用机床的卡盘夹住一侧端盖,顶尖在另一侧顶住芯轴。而顶尖力的大小很难控制,稍大就会导致芯轴弯曲变形导致长轴套变形,稍小会使滚压时产生的压力使长轴套产生径向位置变化,无法保证滚压成功。第二是在滚压时由于内部没有支撑而导致薄壁的长轴套在受到滚压力作用时产生变形,从而导致工件报废。第三是需要合适的滚压参数,否则也会导致压力过大变形,或压力过小而导致滚压失效。据统计:在前期轴套滚压过程中,直径方向最大变形0.08 mm,滚压后产品合格率仅达到30%左右。对这种长而薄的零件采用这种卧式滚压方式,在滚压时要受到自身的重力和径向滚压力的作用,对其施加较大的装夹力就很容易导致其变形。所以要改变思路,研究新的工艺方法。

长轴套制造流程关键的工艺就是磨序和滚压序(如图2所示)。长轴套长度1 116 mm,外圆与内孔的部分同轴度要求0.01 mm,为了保证粗糙度要求和尺寸公差及形位公差等设计要求,在磨削工序就需要15天左右的时间,而且完成这个尺寸及精度对磨削设备和磨削工装的要求也是很高的,使用的磨床小时费用达近千元。

图2 轴套制造流程图

磨序后,为提高轴套表面光洁度和抗疲劳强度,须对轴套表面进行滚压。滚压是利用滚压头对工件产生的压力来滚压工件表面,所以加工后的表面粗糙度受加工前状态的制约。如果加工前表面状态粗糙,则会相应造成滚压后的表面粗糙,一般来说滚压可以优化至少一个等级的粗糙度。

本文滚压轴套所使用的是流体静力学滚压工具,滚压后一般不改变工件的尺寸或改变的尺寸小于0.01 mm,这种滚压工具本身是不会使轴套变形的或者产生的变形量很小。

通过对轴套的滚压,还可以提高下导轴承碳环的寿命,这对于核主泵的使用寿命和安全运行是至关重要的。

正常情况下只允许对轴套表面进行一次滚压。当重复多次对轴套进行滚压时,将会出现直径增大及变形,伴随这种现象将会产生表面起皮等现象。所以对表面进行滚压时要严格控制滚压次数,如发生滚压不合格现象,最多仅可进行再次滚压。

最后的滚压工序常常因为变形而导致报废,带来了成本损失和工期延误。没达到设计要求的长轴套装入核主泵会使运转时与下导轴承石墨碳环偏磨,主泵振动过大,使下导轴承碳环损坏,严重时会造成核电厂事故。

3 工艺过程

针对上述分析的原因,我司研究出一套可以解决上述问题的工装(如图3所示),并改变了工艺方法。具体如下:

1.内支撑;2.外支撑;3.螺栓;4.轴套;5.支撑盘;6.拉杆;7.盖板;8.螺母;9.工作台;10.球头滚压工具;11.刀架;12.卡爪;13.斜面;14.内孔台阶。图3 轴套立式滚压工装示意图

(1) 内支撑与外支撑通过螺栓装配到一起后安装到长轴套的内孔台阶处,通过螺栓的顺时针旋转使内支撑在接触的斜面上向外支撑的底面滑动,外支撑均布着12个开口,使外支撑向外撑紧,外支撑支撑在长轴套的内孔台阶上。

(2) 滚压下部支撑盘安装到立式车床工作台上。

(3) 长轴套的下部台阶安装到滚压下部支撑盘的上部台阶上,两个位置的配合间隙J1满足J1≤0.01 mm。

(4) 4个M20拉杆螺纹旋进滚压下部支撑盘的M20螺纹孔上,装入带有止口的上部盖板,装配4个螺母到4个M20拉杆上,4个螺母压紧上部盖板,上部盖板的止口与长轴套的上部台阶的间隙J2满足J2≤0.01 mm。

(5) 通过加垫片的方式调整长轴套在立式车床工作台的跳动T,满足T≤0.01 mm。

滚压后仍做跳动检查,并做好记录(如表1所示),调整后锁紧立式车床工作台的卡爪。

表1 轴套立式滚压跳动记录

(6) 球头滚压工具固定到立式车床的刀架上,旋转立式车床工作台,使用球头滚压工具从长轴套底部向上进行滚压,滚压区域为长轴套的底部到内孔台阶处即完成长轴套滚压,滚压的线速度S、进给量f和滚压压力P分别满足:

75 m/min≤S≤85 m/min

0.08 mm/rev≤f≤0.12 mm/rev

140 bar≤P≤160 bar

经统计,采用此工艺方法的滚压合格率大大增加,三坐标的检测结果和合格率(如表2所示)。表中为两个核电站项目,项目1的三台采用了原工艺,项目2的三台为“华龙一号”采用的新工艺。

表2 新旧工艺检测结果及合格率统计

4 技术方法分析

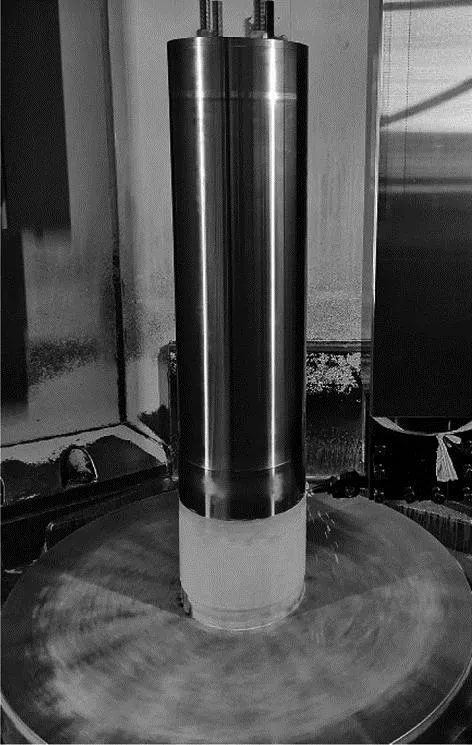

这种技术方法的工作过程及原理是,采用长轴套立式滚压。可以使长轴套不受径向的装卡力,通过自身的重量及上部盖板压紧即可固定到立式车床工作台上(如图4所示),从而不会使长轴套因受装卡力而变形。通过内部支撑工具对内孔台阶的支撑可以使长轴套的外圆,不会因受到滚压力而产生长轴套变形。

图4 轴套立式滚压

滚压是利用金属在常温状态的冷塑性特点,利用球头滚压工具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性,增加了长轴套的使用寿命。同时由于优化了表面光洁度,也提高了下导轴承的寿命。

我司这种创造性地采用一套支撑内孔的工装工具,结合在立式车床上立式滚压的工艺方法,使用流体静力学滚压工具,从而保证了长轴套滚压后的尺寸,这种方法的优点如下:

(1) 立式滚压因不使用机床顶尖,可以避免顶尖力导致工具芯轴变形及后续的长轴套变形。

(2) 立式放置利用工件自重并用上部盖板和拉杆及螺母将长轴套固定到滚压下部支撑盘上,长轴套并没有受到自重变形及可导致长轴套变形的径向装卡力。

(3) 滚压下部支撑盘采用三段式,第一段用于立式车床工作台装卡,第二段用于长轴套轴向支撑,第三段用于长轴套径向支撑且配合间隙为小于等于0.01 mm。第一段的装卡力产生的变形传导到第三段很微小,不会导致长轴套变形。第二段可以起到长轴套轴向支撑及留出球头滚压工具的进入位置并且起到缓冲第一段装卡力的作用。第三段可以起到支撑长轴套下部内孔的作用,由于间隙J1满足小于等于0.01 mm,可以有效起到支撑滚压受力作用。

(4) 本工艺方法采用内孔三段支撑。第一段为滚压下部支撑盘的第三段台阶起到支撑长轴套下部内孔的作用。第二段为工具内支撑与外支撑通过螺栓装配到一起,外支撑均布着12个开口,通过螺栓的拉紧,内支撑与外支撑的斜面相互作用,内支撑将外支撑直径撑大,从而支撑长轴套内壁的内孔台阶,并且无间隙,有效的抵抗外部的滚压力的作用。第三段为长轴套轴套的上部盖板,上部盖板与长轴套通过止口配合,止口间隙小于0.01 mm,止口对长轴套上部内孔进行支撑。这三段支撑对长轴套内孔形成强有力的支撑,在滚压时不会产生长轴套变形。

(5) 滚压区域放置在下部,相对于在长轴套上部可有效避免滚压长轴套时滚压位置距离立式车床工作台位置距离过远而产生的长轴套的振动。

另外,本技术采用的是流体静力学滚压工具,使用的技术参数经过模拟验证,可有效提高表面的抗疲劳强度和光洁度。

5 结论

本文论述的自主开发的薄壁长轴套滚压技术成功完成了薄壁长轴套的滚压,滚压结果符合设计要求,解决了变形的问题。经过多台验证,该技术成熟可靠,并已获国家发明专利授权,成功应用于华龙一号的福清5&6核电站和海外巴基斯坦卡拉奇核电站等项目的核主泵制造,主泵机组运行稳定并已投入商运。该技术满足核电设备国产化,对推动国内核电市场开发和关键技术国产化具有深远意义。