风电集成式传动链中齿轮箱与发电机接口处的压力平衡装置

梅兴育

(上海电气风电集团股份有限公司,上海 200241)

0 引言

风力发电机组大型化是当前风电新能源行业的发展趋势,目前主流机组在5~10 MW之间,未来几年预计在10~20 MW之间。大兆瓦机型,机组体积庞大,质量大、物料成本高、制造、安装和运维难度大。集成式传动链把轴系(主轴、轴承座、主轴承)、齿轮箱和发电机集成在一起,减少了轴承和联轴器等关键贵重部件的使用;节省了轴承座、齿轮箱、发电机独立的箱体端盖,从而减轻轴系、齿轮箱和发电机重量。主轴和齿轮箱、齿轮箱和发电机直接刚性连接,避免了使用联轴器等部件,减少了中间环节造成的能量损耗,提高了传动链的整体传动效率。轴承是易损件,容易造成传动链故障,减少轴承使用直接降低了传动链的机械故障概率,可靠性也得到了提高。集成式传动链达到了轻量化、高可靠性、低故障率、低成本和高效率等开发目标。但传动链高度集成化的同时带来设计难度高、制造精度高、耦合度高、安装维护困难等问题。本文重点讨论齿轮箱和和发电机之间形成环形腔体的压力平衡问题[1]。

1 集成式传动链结构

集成式传动链由5大模块组成,分别是轴系(1)、齿轮箱(2)、发电机(3)、润滑系统(4)和冷却系统(5),如图1所示。

图1 集成式传动链

齿轮箱和轴系之间的连接方式(无联轴器)是齿轮箱低速级行星架和主轴通过销子和螺栓刚性连接(共用主轴承),齿轮箱低速级齿圈和轴承座通过销子和螺栓刚性连接。齿轮箱和发电机之间也没有联轴器连接,发电机转子和齿轮箱高速级输出轴通过螺栓刚性连接,发电机定子和齿轮箱后箱体通过螺栓刚性连接。润滑系统和冷却系统放置在齿轮箱顶部和两侧,或者放置在机舱机架上。

2 发电机内发生油气附着现象

集成式传动链中齿轮箱(1)和发电机(2)的定转子之间形成一个环形腔体(31),腔体边界是齿轮箱输出轴(11)、发电机转子(21)、发电机定子(22)、齿轮箱的后箱体(13)、透盖(12)及油封(14)的结合位置,如图2所示。

图2 齿轮箱和发电机装配接口

齿轮箱(1)包含输出轴(11)、透盖(12)、后箱体(13)、油封(14)、轴承(15)、轴套(16),后箱体(13)和透盖(12)之间的连接螺栓(7)等部件。发电机(2)包含转子(21)、定子(22)等部件。齿轮箱后箱体(13)和发电机定子(22)连接螺栓(6),输出轴(11)和转子(21)连接螺栓(5)。(0)是气体流向示意,从发电机内部环形腔体(31)流向外部。

在样机测试验证阶段,我们发现一个重大问题:发电机内部的转子(21)和定子(22)上有油气附着。因为集成式传动链发电机转子和齿轮箱输出轴共用一组轴承,这组轴承内置在齿轮箱端,所以发电机本身没有润滑油需求,同时检查外部环境没有油气污染源。显然这些附着在发电机内部的转子和定子上的油气来自于齿轮箱,推测发电机转子高速旋转改变气压把齿轮箱油气吸出来了。

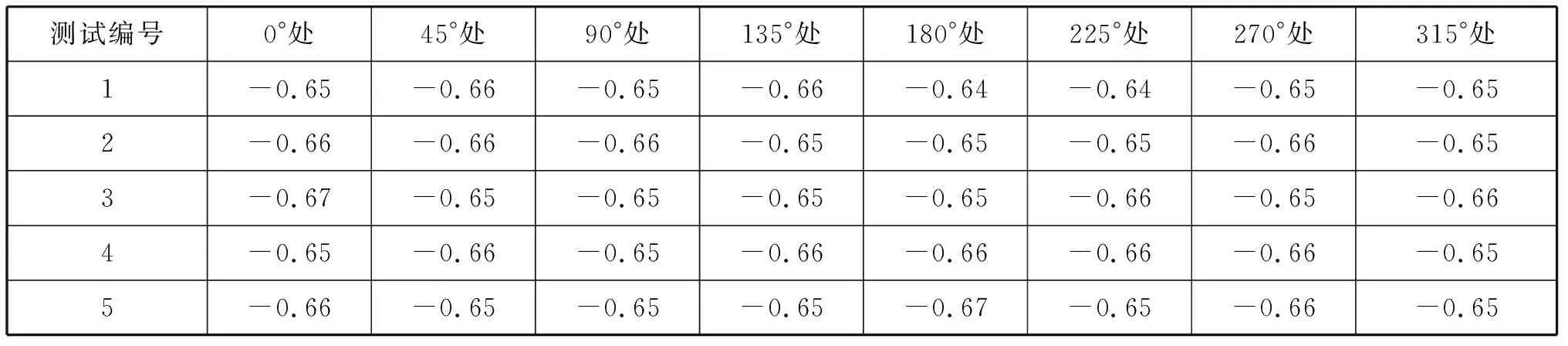

为此我们在环形腔体(31)内做了压力监测,在0°处、45°处、90°处、135°处、180°处、225°处、270°处及315°处8个方位设置8个测压点,做5次测试。所用测压设备是数字压差计(精度±0.1%),测压计一端通过管路接到测压点,另一端连通自然大气,所测的压差数据如表1所示。

表1 环形腔体(31)压力测试点数据表 单位:kPa

从表1可以看出环形腔体(31)处是负压区,齿轮箱本身因为有呼吸器会自我调节达到压力平衡,但发电机组工作时发电机转子(21)高速旋转,在齿轮箱(1)和发电机(2)之间形成的环形腔体(31)内产生负压,负压产生了吸力,齿轮箱内的油气穿过油封(14)逸散出来附着在发电机内的转子(21)和定子(22)表面上。众所周知,发电机定转子表面严禁有附着物,而来自于齿轮箱的油气会形成油污附着在发电机磁钢、线圈上,进而影响发电机散热、发电甚至引起发电机绝缘性能下降。

3 齿轮箱与发电机之间的压力平衡装置[1]

如何避免从齿轮箱逸散出的油气附着在发电机内部转子和定子表面的现象发生,其实需要解决齿轮箱与发电机之间的环形腔体产生负压的问题。为此,我们在齿轮箱(1)和发电机(2)之间形成的环形腔体间设置压力平衡装置。此压力平衡装置是一个组合应用装置,分为两部分。

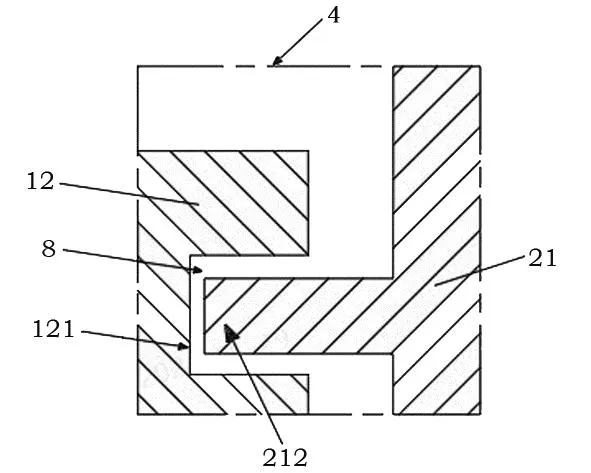

第一部分是在齿轮箱(1)和发电机(2)结合位置设置迷宫密封(4);迷宫密封(4)的动环(212)设置在发电机转子(21)上,静环(121)设置在齿轮箱端盖(12),迷宫通道(8)数量越多密封效果越好。

第二部分是在转子(21)上设置一圈透气孔(211),在满足转子(21)强度和刚度前提下尽可能多设置透气孔(211)数量,具体示意如图3和图4所示。

图3 齿轮箱和发电机装配接口

图4 迷宫密封

齿轮箱(1)包含输出轴(11)、透盖(12)、后箱体(13)、油封(14)、轴承(15)、轴套(16)、迷宫密封静环(121)、后箱体(13)和透盖(12)之间的连接螺栓(7)等部件;发电机(2)包含转子(21)、透气孔(211)、迷宫密封动环(212)、定子(22)等部件;迷宫密封(4)中,静环(121)和动环(212)形成了迷宫通道(8);齿轮箱后箱体(13)和发电机定子(22)连接螺栓(6)、输出轴(11)和转子(21)连接螺栓(5)。(01)是外腔体(311)的气体流向示意,从发电机内部流向外部。(02)是内腔体(312)与外部的气体流向示意,内腔体(312)气体从透气孔(211)流到发电机外部,同时外部大气从透气孔(211)进入到内腔体(312),两个区域实现了气体交换。

从图3我们可以看到,迷宫密封(4)把环形腔体分为外腔体(311)和内腔体(312)。发电机组工作时发电机转子(21)高速旋转,理论上因为有了迷宫密封(4)把外腔体(311)和内腔体(312)的气流通道隔断,而透气孔(211)通向发电机外部,释放了内腔体(312)的压力,最终内腔体(312)的压力与大气压力平衡,避免内腔体(312)产生负压把齿轮箱(1)的齿轮油油气吸入发电机进入外腔体(311)而附着在发电机转子(21)和定子(22)内表面上。为了验证这个推测,我们分别对外腔体(311)和内腔体(312)做了压力测试。

首先我们对外腔体(311)做了压力监测,在0°处、45°处、90°处、135°处、180°处、225°处、270°处、315°处等8个方位设置8个测压点(此处测压点和表1测试的位置相同),同样做5次测试。所用测压设备是数字压差计(精度±0.1%),测压计一端通过管路接到测压点,另一端连通自然大气,所测的压差数据如表2所示。

表2 外腔体(311)压力测试点数据表 单位:kPa

同理我们对内腔体(312)做了压力监测,在0°处、45°处、90°处、135°处、180°处、225°处、270°处及315°处8个方位设置8个测压点,同样做5次测试。所用测压设备是数字压差计(精度±0.1%),测压计一端通过管路接到测压点,另一端连通自然大气,所测的压差数据如表3所示。

表3 内腔体(312)压力测试点数据表 单位:kPa

从表2和表3的测试数据可以看出,设置了迷宫密封(4)和透气孔(211)后,外腔体(311)仍是负压,因为负压是发电机转子(21)旋转产生的压力不平衡。有了迷宫密封(4)把外腔体(311)和内腔体(312)的气流通道隔断后,如有泄漏,泄露源在内腔体(312)的油封(14)处,但纵然有油气泄露也无法进入外腔体(311)从而污染发电机。

内腔体(312)的压力是正压,非常接近一个标准大气压,相比较没有压力平衡装置时此区域产生负压(表1),可以避免把齿轮箱内的油气吸出来进而附着在发电机内的转子(21)和定子(22)内表面上。

样机在风场运行13个月后,我们观察外腔体(311)和内腔体(312),没有发现有油气附着在发电机内部定转子表面。

4 结论

大型化集成式传动链在轻量化、高可靠性,低成本和高效率方面具有显著优势,同时也带来了一些技术挑战,如本文所述的齿轮箱内的油气穿过油封附着在发电机的转子和定子上的问题,本文通过在齿轮箱和发电机之间设置组合压力平衡装置,并经过测试验证,有效解决了油气附着在发电机内表面的问题,为后来集成式传动链研究提供技术基础,对我国风电事业发展有积极推动意义。

本组合压力平衡装置解决了因为发电机转子高速旋转产生负压而导致的油气附着在发电机内表面的问题。如果齿轮箱的油封因为磨损失效,本论文所研究的组合压力平衡装置还是不能阻止齿轮油泄漏到发电机内,故需要发明一种装置去避免这种情况发生,当齿轮油泄露时能及时把油排出去,避免齿轮油污染发电机,同时需有智能传感器发出漏油信号给到风机控制系统,提示工作人员及时维护。