磁性复合流体抛光过程中水分对抛光性能的影响

王有良,高熙淳,张文娟,郭 江

(1.兰州理工大学 机电工程学院,甘肃 兰州 730000;2.兰州理工大学 有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730000;3.大连理工大学 机械工程学院,辽宁 大连 116024;4.大连理工大学 宁波研究院,浙江 宁波 315016)

1 引言

随着现代科学技术的进步和高新技术产业的快速发展,航空航天、生物医学、微电子等行业对光学元件有着更高的精度要求[1-2]。在医疗方面,医用X 射线设备、内窥镜镜片等,都需要高表面质量、高光洁度的光学元件来保证检查效果;在军事领域,非球面镜片广泛应用于激光雷达光学系统中,以保证光信号的传输质量,提高探测能力。通过传统的加工方法虽然可以得到较低的表面粗糙度,但仍然存在加工精度低、加工质量不稳定及亚表面损伤等缺陷[3],无法满足当前光学元件超光滑表面及较高形貌精度的要求。为了解决上述问题,磁场辅助抛光技术已被证明是一种可行的超精密加工方法,广泛应用于具有高表面光洁度、高形貌度精度要求的光学元件的超精密加工中。

磁场辅助抛光技术是通过外加磁场,使磁性流体内的铁磁性颗粒有序排列,形成一定强度的柔性加工工具。当柔性加工工具与工件形成相对运动,工件表面多余的材料将被去除,从而获得光滑表面[4-5]。磁性辅助抛光技术包括磁流体(Magnetic Fluid,MF)抛光、磁流变液(Magneto-Rheological Fluid,MRF)抛光和 磁性复 合流体(Magnetic Compound Fluid,MCF)抛光[6]。袁胜豪[7]等通过磁流变抛光技术对石英玻璃样品进行抛光,探究了水含量对表面缺陷的影响,发现彗尾状缺陷随着抛光液中水含量的增加而减少,揭示了水分含量对抛光液流动性的改善作用。由于MF 抛光过程中颗粒分散能力强但去除能力较弱及MRF 抛光过程中去除能力强但颗粒分散稳定性较差[8-9],Shimada 等人[10]将微米级羰基铁颗粒(Carbonyl Iron Powder,CIP),非磁性磨料颗粒(Abrasive Particle,AP)和α-纤维素添加至含有纳米级Fe3O4的水基MF 中,通过机械混合获得MCF 抛光液。在磁场作用下,MCF 抛光液表现出良好的颗粒分散性和较强的抛光液黏度。目前磁场辅助磁性复合流体抛光技术已经应用于玻璃[11]、无氧铜[12]、不锈钢[13]、镍磷镀 层[14]、PMMA[15]和半导体材料的超精密抛光,且获得了无亚表面损伤的超光滑表面。由于MCF 抛光液的抛光性能随着抛光时间的增加大幅下降,需要及时更换MCF 抛光液来保证抛光效果,严重影响了加工成本和效率。陆郑凯[16]采用CIP 浓度不同的抛光液对小曲率凹面的K9 玻璃超精密抛光,结果发现CIP 浓度过高会影响抛光效果,但其未进行长时间抛光研究磁流体状态变化。Nomura 等[17]通过超声波雾化方式向MCF 中添加水分提高MCF 的使用寿命,探究水分添加量的工艺参数,未更深入地研究。综上所述,目前还未有针对磁性复合流体的水分对抛光性能的机理研究,因此本文通过探究了抛光过程中MCF 水分含量对MCF 形貌特征、抛光区域温度、正压力与抛光质量的关系,构建MCF 中水分对抛光质量的影响机理。

首先,通过观察不同水分含量的MCF 抛光液在抛光前后的形貌变化规律,结合MCF 抛光液在抛光过程中温度变化特征,探究了MCF 抛光液的水分对抛光作用力及表面质量的影响,揭示了抛光作用的最优水分含量;最终,通过添加水分维持抛光液的含水量,使抛光液达到较低的抛光液温升及稳定的抛光作用力,并构建不同水分含量抛光液的作用机理,为延长MCF 的使用寿命提供理论基础。

2 实验原理及步骤

2.1 实验原理

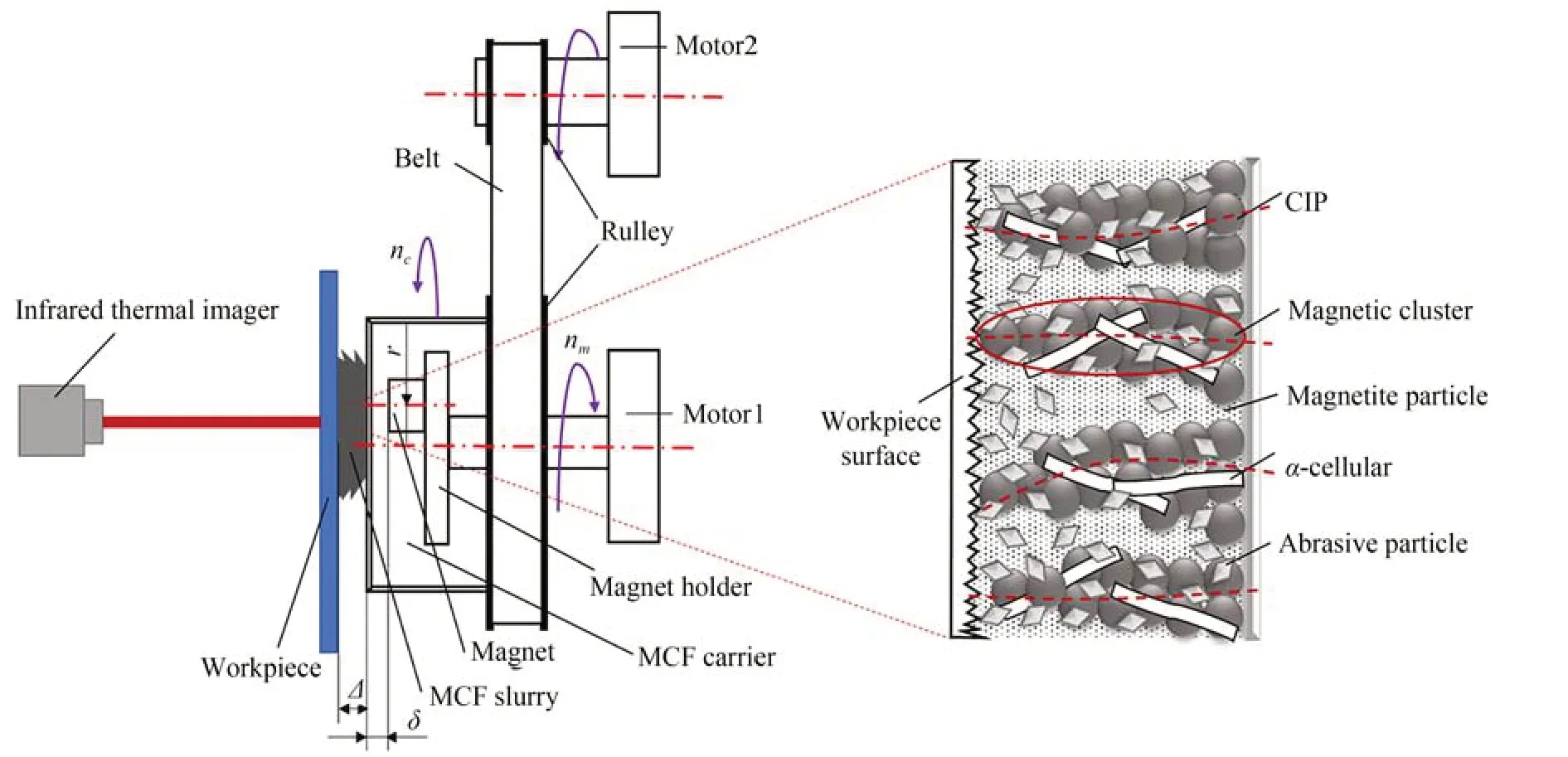

图1 为MCF 抛光装置原理示意图。一圆柱状永磁铁以偏心距r吸附在磁铁座的底部,磁铁座由电机1 驱动旋转;当磁铁座以nm的速度旋转时,永磁铁绕磁铁座的轴线旋转,永磁铁旋转过程中磁通量密度保持不变,但磁力线的方向会围绕着磁铁的旋转发生周期性变化,从而产生空间动态磁场;铝制载液板安装在距永磁铁左侧δ处,并由电机2 通过同步带驱动载液板以转速nc绕主轴旋转;红外热成像仪放置在工件的正后方,与MCF 抛光液保持在同一水平面上,检测MCF 抛光过程中的温度变化。通过注射器将定量的MCF 喷射到载液板上,MCF 接触载液板的瞬间,在外加磁场作用下,抛光液由无固定形态的牛顿流体迅速转化为具有一定黏稠性的宾汉(Bingham)流体[19]。MCF 抛光液中的磁性颗粒沿磁力线方向形成一条条磁性链状结构,众多磁性链状结构则形成如图1 右侧所示的磁团簇。MCF 抛光液中的植物纤维素,穿插在磁团簇内部增加MCF 抛光液的黏弹性,提高抛光液的剪切能力。MCF 抛光液在空间动态磁场中具有良好的颗粒分散性和形貌恢复能力,能够使不断更新的磨粒参与到抛光过程中。在磁悬浮力的作用下[20],大部分夹杂在磁团簇中的非磁性磨粒颗粒被挤压到工件表面,从而产生一定的正压力P 作用在工件表面;当工件与磨粒之间产生相对运动,磨粒对工件将产生微切削作用,从而达到材料去除的目的,获得光滑表面[21]。

图1 MCF 抛光装置原理图Fig.1 Schematic diagram of MCF polishing device

2.2 实验装置

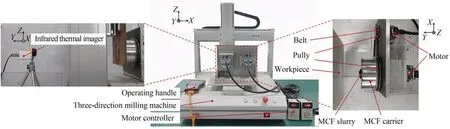

根据上述MCF 抛光实验原理,搭建如图2 所示的实验装置。该实验装置由三轴移动平台、电机控制器、柱状永磁铁、红外热成像仪、磁铁座、同步带轮和铝制载液板组成。为了减少其他零件被永磁铁磁化后对空间磁场产生的影响,抛光装置中的主体零部件材料均选用铝合金制品。MCF 抛光头安装在三轴移动平台(定位精度为1 μm)的Y轴上,通过控制Y轴的移动调整MCF抛光液与工件间的加工间隙,通过电机控制器控制载液板和磁场的旋转方向与转速;工件固定在Z轴平面上,通过调节三轴移动平台的X轴与Z轴确定工件与MCF 抛光液的空间位置。

图2 MCF 抛光装置Fig.2 Polishing device of MCF polishing process

2.3 实验条件

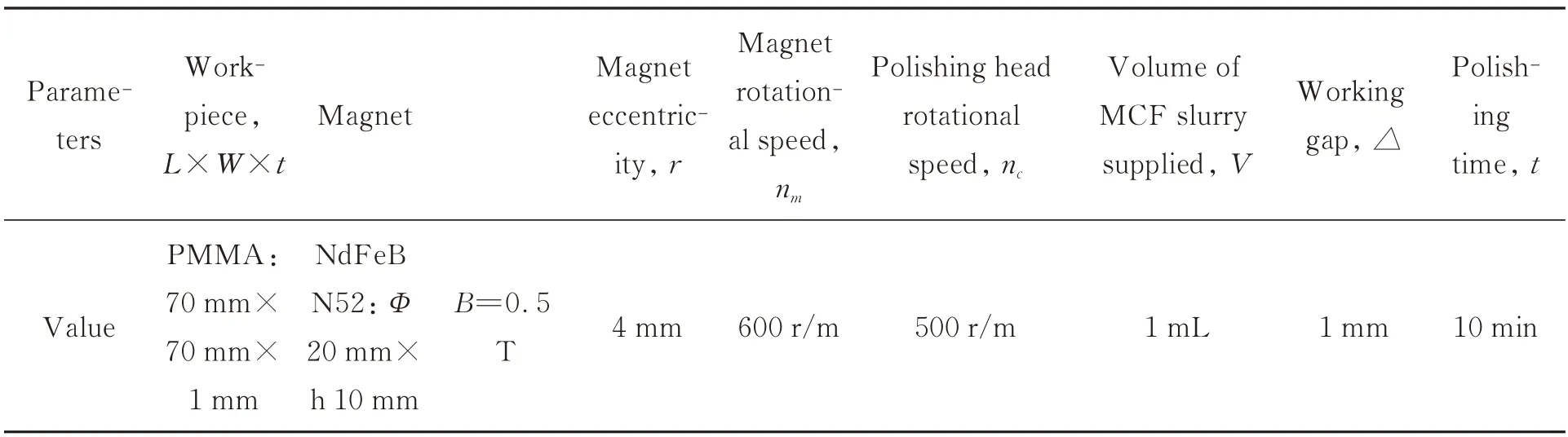

实验参数如表1 所示。采用初始表面粗糙度在Ra0.5~0.6 μm 之间的聚碳酸酯板(L×W×t=70 mm×70 mm×1 mm)作为被 加工工 件。为了保证工件表面初始粗糙度均一,抛光前采用800 目的砂纸沿同一方向进行打磨,然后采用超声波清洗,最后采用压缩空气快速干燥。实验中所需的空间磁场由磁场强度为0.5 T 的钕铁硼N52 的柱状永磁铁(φ×t=20 mm×10 mm)提供。如表1 所示,nc为载液板转速,nm为磁铁座转速,Δ为加工间隙,V为MCF 抛光液的供应量,r为磁铁的偏心距。

表1 实验参数Tab.1 Experimental parameters

表2 MCF 组分Tab.2 MCF component

MCF 抛光液是由CIP,Al2O3磨粒和α-纤维素按照一定的配比依次加入含有Fe3O4(平均粒径10 nm)的水基MF,经过机械搅拌混合而成。MCF 抛光液的水分占比是影响抛光过程中温度变化和最终表面质量的重要因素。通过以往的研究[18]表明,当MCF 抛光液中磨粒的质量分数为12%、α-纤维素为3%时,其抛光性能最佳。因此,本文通过调整CIPs 与MF 的占比,配制了4种不同质量分数混合比例的MCF 抛光液,如表 2所示,由于水基磁流体中98% 为水分,故MCF1~4 的水分 占比分别为40wt.%,45wt.%,50wt.%,55wt.%。由于普通水中含有大量的水合离子,这些水合离子会与抛光液中磁性粒子表面的正负离子相互作用,增大磁性颗粒团聚的可能性,影响磁性复合流体的性能。去离子水可以有效地减少水中的正负离子,被广泛地应用于磁性复合流体的制备中。本文均以去离子水为基载液制备或补充磁性复合流体抛光液。通过工业相机(HD205,奥斯微)观察MCF 抛光液抛光前后的成形形貌,对比分析水分含量对抛光液形貌的影响规律,结合抛光后表面质量,探究水分含量与抛光效果的内在联系;通过红外热成像仪(PI450,Optris)观测不同组分MCF 抛光液在抛光过程中的温度变化规律,对比MCF 抛光液不同水分占比下的抛光效果;通过表面粗糙度仪(SJ-410,Mitutoyo)测量工件抛光前后的表面质量。

3 结果与讨论

如图3 所示为采用MCF2 抛光60 min 后工件表面的光学照片和抛光区域的红外测量温度图。从图3(a)可以看出抛光后工件表面的光洁度较抛光前得到明显提升;为了更好地表示抛光区域的表面粗糙度变化,测量了抛光区域不同位置(P1,P2,P3)的表面粗糙度,并取其表面粗糙度平均值评价抛光后的表面质量。同时,测量AA 截面的轮廓线,对比抛光前后轮廓三维结构差值确定抛光材料去除量。图3(b)为图3(a)中对应区域的温度。此外,由于每个工件的初始粗糙度不完全相同,因此通过表面粗糙度下降率Ra%表示工件的抛光效果:

图3 抛光后工件表面光学照片及红外温度测量图Fig.3 Images of polished surface and measured infrared temperature

其中Rai和Rap分别表示抛光前后的表面粗糙度。

3.1 不同水分含量对抛光效果的影响

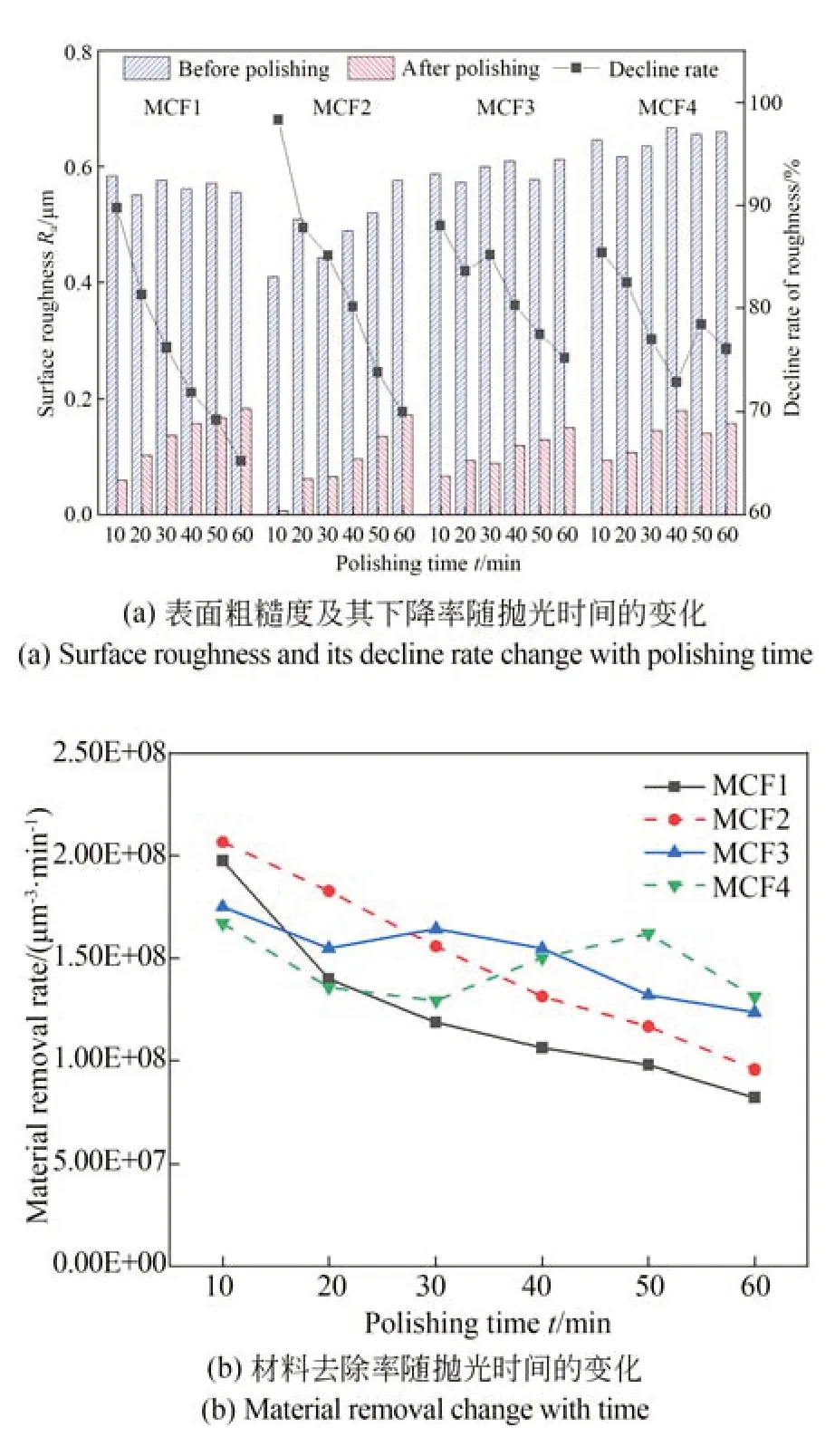

为探究不同水分含量的MCF 抛光液的抛光性能,分别使用不同水分占比的MCF 抛光液对工件抛光10 min,之后更换新的工件而MCF 抛光液不更换,持续抛光6 个工件即连续抛光60 min。测量各工件的初始及抛光后表面粗糙度及表面轮廓,得到如图4 所示的表面粗糙度、下降率及材料去除率的变化趋势。

图4 表面粗糙度、下降率及材料去除随抛光时间的变化Fig.4 Surface roughness,decline rate and material removal change with time

从图4 中可以看出,MCF1 和MCF2 的抛光性能随抛光时间的增加而线性下降,而MCF3 和MCF4 呈现出先下降后上升再下降的趋势。但可以看出无论为何种浓度的抛光液,其整体抛光效果最终都会随着抛光时间的增加而下降,且抛光液抛光效果越来越差。其中,MCF2 抛光液在初始状态表现出优异的抛光性能,所得到的工件表面粗糙度由抛光前的0.410 μm 下降到0.007 μm,表面粗糙度下降率高达98.29%,材料去除率为2.06×108μm3/min。但当MCF2 抛光液经过长时间的持续抛光后,其抛光性能已经发生明显的变化,在第50~60 min 内,工件的表面粗糙度由0.576 μm 下降到0.173 μm,表面粗糙度下降率下降到69.97%,材料去除率下降至0.95×108μm3/min。由此可以看出,MCF2 抛光液在经过60 min 的持续抛光后,其抛光性能大幅下降。而MCF3 和MCF4 在最初的10 min 抛光表面粗糙度下降率均低于90%;但是连续抛光60 min后,其工件表面粗糙度均优于MCF1 和MCF2。

在抛光过程中使用相机观察MCF 抛光液抛光前后的形貌特征,如图5 所示。可以看出,抛光前MCF 形成的磁团簇呈“针状”,并且磁团簇随着抛光液中含水量的增加由粗壮转变为细小形态;值得注意的是,初始状态的MCF4 中可以观察到有大量的水分未能融入到磁团簇中。MCF持续抛光60 min 后的形貌显示,在抛光结束后,MCF1 磁团簇的针状结构已完全消失,取而代之的是大量磁簇凝固形成“扁平状”结构,此时的磁簇在动态磁场作用下已完全失去恢复能力,即此种状态下的MCF 已失去自锐性;MCF2 中的大部分磁簇发生粘结,形成大的片状或块状团簇,整体呈现“花瓣状”,磁团簇的恢复能力较差;MCF3 和MCF4 在使用后出现了较为粗壮的针状结构,此时的磁团簇仍有良好的恢复能力。可以看出,相较于初始状态,在抛光结束后MCF 抛光液中的水分流失,这可能是由于抛光过程中磨粒的微切削作用使得MCF 的温度升高所导致。

(1)对排入沙河唐山农业用水区的3个排污口(七百户、林西、南范各庄)和陡河唐山工业用水区 (石榴河)1个排污支流汇入,在古冶区沙河两岸建设生态沟渠,将排放的污水进行生态净化处理,满足周边农业用水水质要求。

图5 不同水分占比的MCF 抛光前后形貌对比图Fig.5 MCF morphologies of different water content before and after polishing

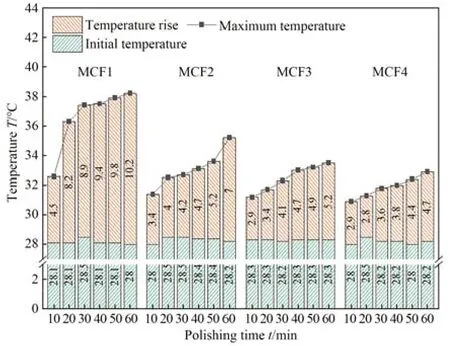

图6 为抛光过程中抛光液温度的变化趋势图。由图可知,随着抛光液中水分占比的逐渐增大,抛光过程中抛光液的最大温度和温升变化范围越来越小。MCF1 在抛光10 min 后,抛光液温度急剧上升;而MCF2 在抛光50 min 后才阶梯状的温升变化;MCF3 和MCF4 在抛光过程中,抛光液温度变化平缓。这是由于随着水分含量的增加,水分对MCF 抛光过程中磨粒与工件微切削作用造成的温升产生的冷却作用增强。MCF1中水分含量较少,抛光一段时间后,水分蒸发减少,磨粒和工件之间由润滑摩擦转变为干摩擦;而MCF3 和MCF4 中水分含量较多,极大地提高了冷却能力,使得抛光过程中温度变化较小,抛光液的整体温升偏低。

图6 不同组分MCF 抛光温度随时间变化Fig.6 Variation of polishing temperature with time for different components of MCF

采用三向测力仪(9257B,Kistler)测试抛光过程中MCF 正压力随加工时间的变化曲线,如图7 所示。结果表明,MCF1 和MCF2 抛光开始时正压力较高但呈线性下降,随后持续缓慢下降;抛光60 min 后,MCF1 的正压力稳定在1.7 N左右,MCF2 的正压力稳定在3.7 N 左右。这是由于MCF1 和MCF2 中水分的流失导致抛光液干燥,从而致使抛光液内的磁性链状结构失去恢复能力,不能恢复到原来链长,导致正压力持续下降。而MCF3 和MCF4 抛光时,随着加工时间的增加,正压力先下降,随后出现回升,到达最高点后再下降。由于初始状态下MCF3 和MCF4磁团簇细小,在高速剪切下容易断裂,导致正压力下降迅速;随着抛光液中水分的蒸发,抛光液的固体浓度增加,正压力有所恢复。MCF3 的正压力在 第34 min 左右恢 复至最 高6.3 N,而MCF4 在第53 min 左右恢复至最高4.8 N。此结果也验证了图4 所示的MCF3 和MCF4 在抛光30 min 和50 min 时,表面粗糙度下降率和材料去除率显著提高。但由于MCF3 和MCF4 中的其它组分持续损耗,所以两者抛光力达到最大值也低于先前状态的MCF2。之后随着水分的不断流失,导致出现了类似于MCF1 和MCF2 干燥的情况,正压力持续下降。

图7 不同水分占比的MCF 正压力随时间变化图Fig.7 Normal force of MCF with different water content over time

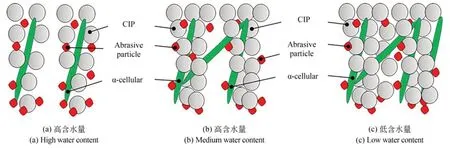

3.2 水分对抛光质量的影响机理

结合磁团簇的成形状态以及抛光过程中的作用力,构建图8 所示的不同含水量下磁团簇结构,探究水分对抛光质量的影响机理。如图8(a)所示,当抛光液中的水含量较高时,其在外加磁场作用下形成的磁团簇较为细小,且铁磁性颗粒较少导致形成的链状结构中CIP 之间的间隙较大,大量磨粒附着在间隙中导致作用于工件表面的磨粒数目减少;且抗剪切屈服应力较低,在载液盘的高速旋转下,磁簇易断裂,因此其产生的正压力较小,从而导致抛光性能较差;而当含水量适中时,如图8(b)所示,抛光液的链状结构较为稳定,使得磁团簇具有较高的抗剪切能力、良好的恢复能力和颗粒分散性,此时的磁团簇表现出优秀的抛光性能;图8(c)为含水量较少时磁团簇的结构示意图,此时抛光液较为干燥,MCF 抛光液的流动性和恢复能力较差,因此在抛光过程中磁团簇很容易出现堆积和粘结的现象,极大地限制了磨粒在抛光液中的运动,导致其抛光能力下降。因此当抛光液发生干燥时,向磁团簇中补充水分可以使堆积状的磁团簇均匀的分散开,使被夹杂在磁团簇间的磨粒释放出来,有效地提高抛光液的抛光能力。为了验证上述机理,基于初始状态抛光性能优异的MCF2 抛光液,在抛光过程中添加水分探究其对抛光质量的影响规律。

图8 含水量不同时簇状结构的形成机理Fig.8 Formation mechanism of clustered structures with different water content

3.3 补水后MCF 抛光性能

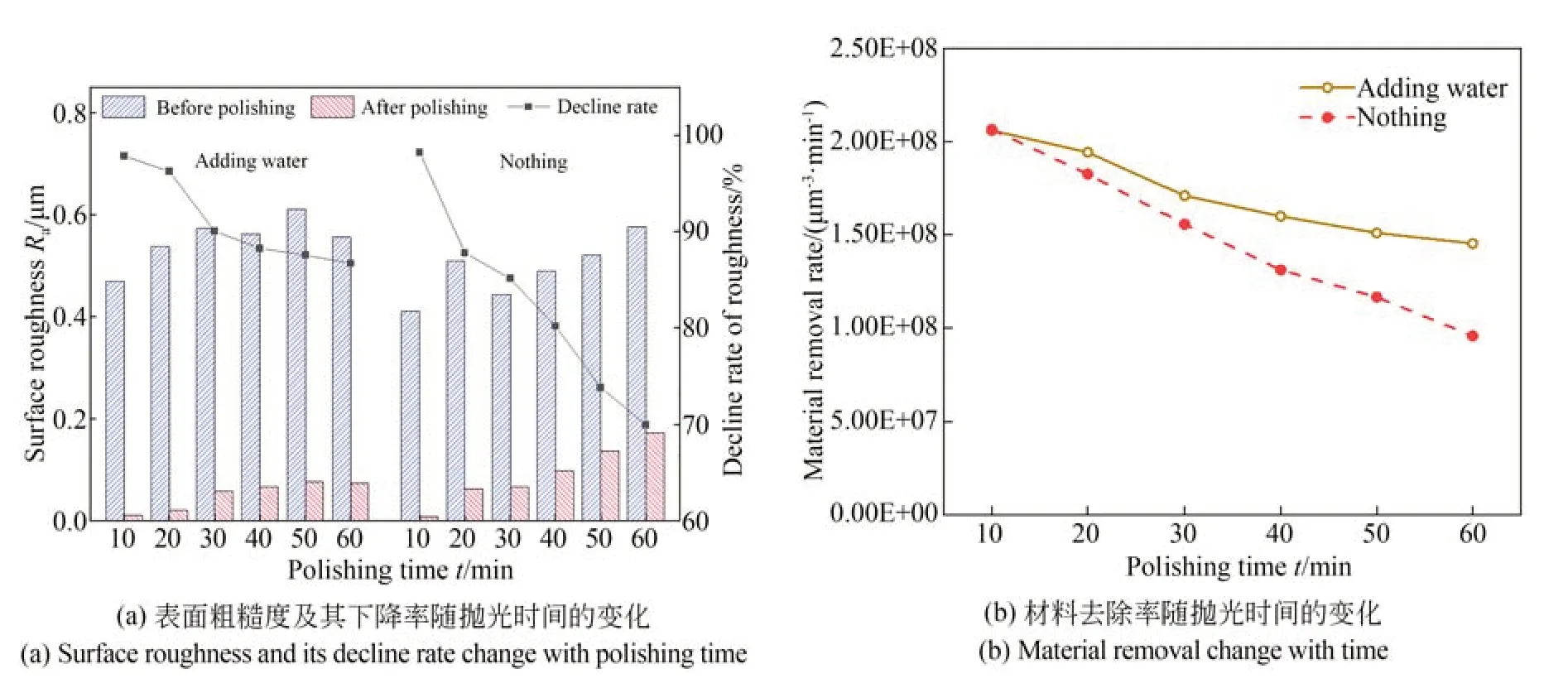

假设MCF 抛光过程中仅有水分流失,采用电子天平(LQ-Y,乐棋)对抛光前后的MCF2 抛光液称重发现:经过60 min 连续抛光后,抛光液质量共减少了0.657 g。因此,在工件抛光10 min 后,向MCF2 抛光液 中加入0.1 ml 的去离 子水,再抛光下一个工件。

图9 为采用MCF2 连续抛光过程中是否补充水分对表面粗糙度、粗糙度下降率及材料去除率的影响规律。图9(a)表明,MCF2 在连续抛光过程中,无论是否添加水分,工件表面抛光后质量均得到提升。但是随着抛光时间的增加,表面粗糙度下降率降低,并且添加水分后的MCF2 抛光60 min 后,其表面粗糙度下降率为86.69%,远远高于未添加水分的69.97%,提高了16.72%。图9(b)表明,无论是否添加水分,抛光液对于工件的材料去除率随着抛光时间的增加而下降,但是添加水分的抛光液作用工件的材料去除率下降较缓。抛光60 min 后,材料去除率由0.95×108μm3/min 提高至1.45×108μm3/min,提高了0.5×108μm3/min。由此可见,抛光液的抛光能力在补充水分后有较为明显的改善,干燥的磁团簇补水后能够重新生成针状结构。通过向抛光液中补充水分可以有效地缓解MCF 抛光液持续抛光后抛光性能失效问题。

图9 表面粗糙度、下降率及材料去除随抛光时间的变化Fig.9 Changes of surface roughness,decline rate and material removal with polishing time

图10 为MCF2 连续抛光60 min,每10 min 添加0.1 ml 去离子水后的MCF 抛光液变化图。对比图5 发现,补充水分可以使抛光液长时间保持良好的形貌特征,直到抛光结束时,抛光液才表现出较为明显的干燥,但其整体的形貌变化相比较于未加水状态时的抛光液已经得到了较为明显的控制,有效地减缓了抛光液干燥的速度。

图10 MCF2 添加水分不同抛光时间的状态Fig.10 Morphologies of MCF2 at different polishing time with supplying water

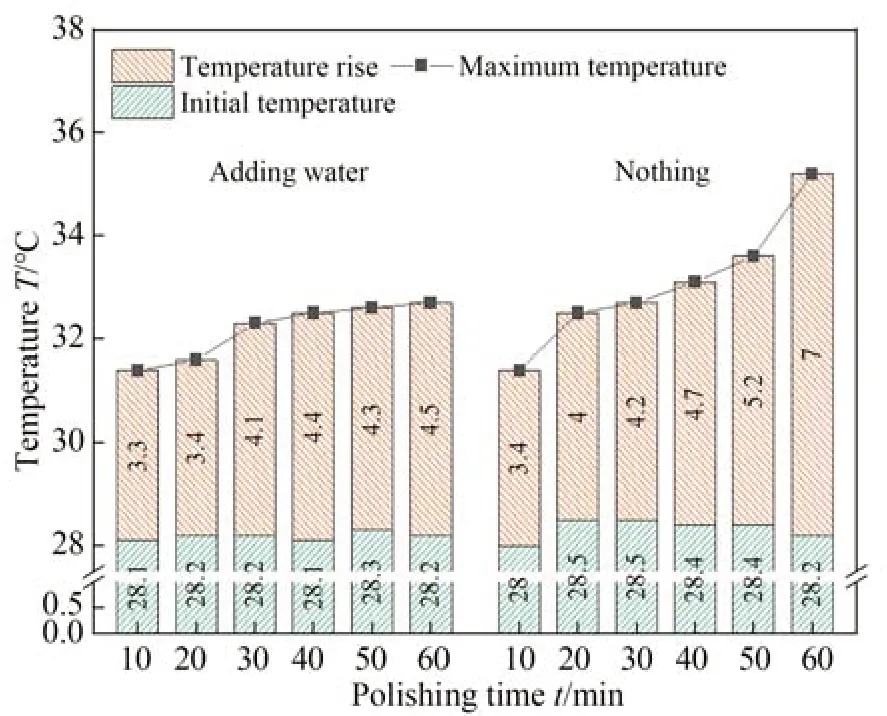

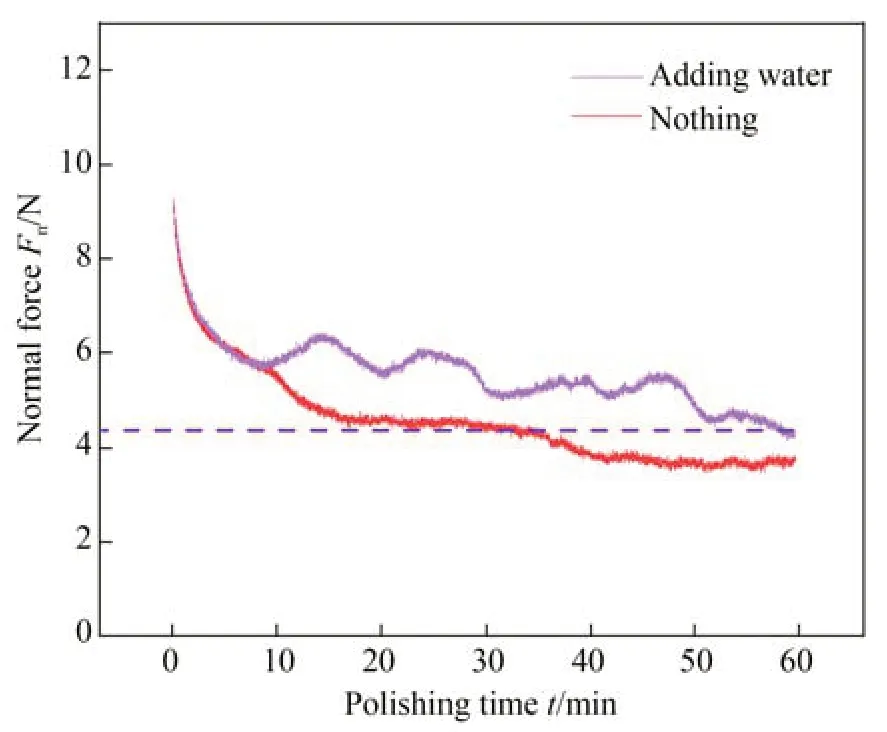

图11 为补充水分前后抛光液的温度随抛光时间的变化图。由图可知,在有水分添加的情况下,抛光液的整体温度仍会持续升高,但在抛光过程中明显地控制了抛光液的温度,抛光后期整体的温升得到了有效地抑制,从而缓解了抛光液水分流失情况,使后期的抛光性能更加稳定。

图11 补充水分的MCF 抛光温度随时间变化图Fig.11 Polishing temperature variation of MCF over time with supplementary water

图12 补充水分的 MCF 抛光液的正压力随着时间变化Fig.12 Normal force variation of MCF over time with supplementary water

4 结论

本文通过对不同含水量下的 MCF 抛光液进行分析,得到不同组分MCF 在抛光过程中温升、磁流体状态、抛光作用力与抛光质量之间的关系,构建不同水分含量MCF 的抛光机理,最终为了保持MCF 中的水含量,对 MCF 进行水分补充试验,实现了MCF 抛光液长效稳定的抛光能力,为延长MCF 的使用寿命提供了理论基础。得到结论如下:

(1)随着抛光时间的增加,中低含水量的MCF 抛光表面粗糙度、材料去除率及抛光力持续下降,抛光温升较大;而高含水量的MCF 抛光表面粗糙度、材料去除率及抛光力先下降后上升再下降,抛光温升较平稳;

(2)随着MCF 含水量的降低,MCF 在抛光过程中经过三个结构转变:“针状”、“花瓣状”和“扁平状”。抛光液中的水分通过影响磁团簇链状结构的稳定性和抛光液中磨粒的运动进而改变其抛光性能;

(3)抛光过程中向MCF 补充水分,在抛光结束时工件的表面粗糙度下降率由未补充水时的69.97% 提升到86.69%,材料去除率由0.95×108μm3/min 提升到1.45×108μm3/min,抛光正压力由3.7 N 提升到4.2 N。保持MCF 的水含量在45%左右,可以有效地延长MCF 的使用寿命。