光子晶体与保偏光纤低损耗、高可靠熔接工艺

王晓玲,赵亚飞,刘保林,张子健,王琪伟

(北京控制工程研究所,北京 100094)

1 引言

光子晶体光纤(Photonic Crystal Fiber,PCF)是一种利用周期性的空气孔结构实现导光的新型光纤,具有对辐照不敏感的优点。根据纤芯内部结构的差异,光子晶体光纤可以分为高折射率反射型的普通实芯PCF 和折射率导引型空芯PCF[1],本文所涉及为高折射率反射型实芯PCF。与传统保偏光纤(Polarization-Maintaining Fiber,PMF)相比,光子晶体光纤能够显著提升光纤陀螺的宇航空间环境适应性,光子晶体光纤绕制的光纤环能够降低其对辐射、温度、磁场等环境影响的敏感性[2],满足长寿命高可靠卫星的应用需求[3]。光子晶体光纤陀螺已用于卫星主闭环控制验证,展示出较好应用前景[4]。

PCF 与PMF 两种不同热特性的光纤熔接比较困难[5-6],主要体现在光子晶体光纤在熔接过程中存在工艺参数不合理使得空气孔过度塌陷从而导致较高损耗。目前的研究成果主要集中于PCF 与单模光纤(Single Mode Fiber,SMF)的熔接。靳伟等[7]人研究了不同熔接参数对空气塌陷的影响,利用爱立信熔接机FSU-975 分别对大模场PCF 和高非线性PCF 与SMF 实现了0.9 dB和1.45 dB 的熔接损耗,提出两种光纤精准对齐与适当加热,即控制加热电流和加热时间是低损耗熔接 的关键因素;Chong 等[8]人利用CO2激 光器实现了PCF 和SMF 之间的熔接,两点熔接损耗为1.3 dB~2.8 dB;M.L.V.Tse 等[9]人实现了高空气填充率的PCF 与SMF 的近1dB 低损耗熔接。另外光纤间的模场匹配在低损耗熔接中也有所研究,Chen 等[10]人通过控制孔坍塌和锥度,实现PCF 与双包层单模光纤(Double-Clad Fiber,DCF)的最佳模场匹配,完成0.65 dB 的低损耗熔接;Yu 等[11]人针对模场和直径不匹配的SMF-28 和超大模场面积PCF 采用反向拉锥方法,精确控制光纤外径和模场轮廓,实现低于0.5 dB 的低损耗熔接,其熔接强度约为58.2 kpsi。可以看 到,目前公 开报道 的PCF 和SMF 之间的熔接损耗一般都大于0.9 dB,并且少有PCF 和PMF 之间熔接的研究。而除了熔接损耗之外,在航天器等对可靠性要求极为严苛的应用领域,对于熔接点的熔接强度也提出了更高的要求,而现有文献中还未见有针对PCF 与PMF 的熔接强度的可靠性数据验证。在实际熔接过程中,高熔接强度往往与低熔接损耗相互制约,因此亟需进行光子晶体光纤与保偏光纤低损耗、高可靠熔接工艺的研究,以满足宇航光纤陀螺产品中光子晶体光纤环替代传统保偏光纤环,需应用此熔接工艺的迫切需求。

2 光子晶体光纤的熔接机理研究

2.1 熔接损耗的产生机理

光子晶体光纤与保偏光纤的熔接损耗的主要成因是波导间结构参数不匹配导致的。产生这种不匹配的因素有三,一是由于波导端面对准过程中产生横向偏移和角度倾斜等情况导致的非本征损耗,该损耗由熔接设备的位移精度决定;二是由光子晶体光纤与保偏光纤之间的模场分布不同引起的模场失配损耗;三是由熔接时的高温导致光纤结构变化引起的限制损耗。本文将分别进行理论分析。

2.1.1 非本征损耗

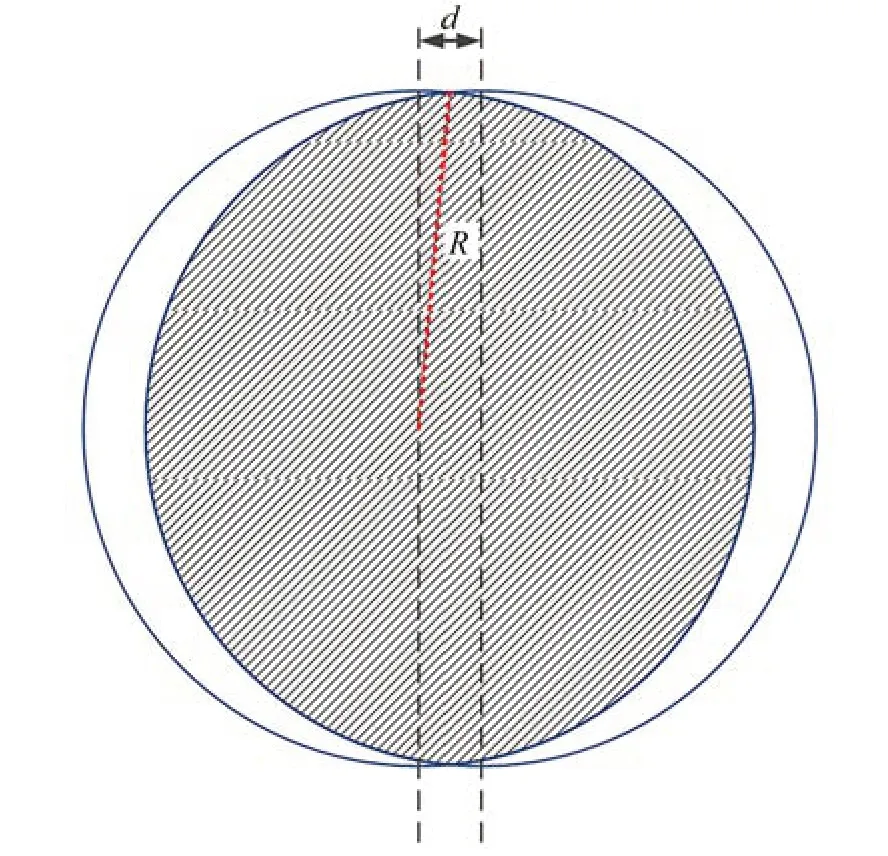

光纤熔接过程中,非本征损耗取决于熔接设备的精度。当熔接设备产生位移误差时,会导致光纤模场匹配产生误差,如图1 所示。其中,阴影面积为能够正常传输的光斑面积,光纤的模场半径用R表示,熔接设备的误差为d,则非本征损耗可以表示为[12]:

图1 熔接非本征损耗示意图Fig.1 Extrinsic splice loss

经过计算,当熔接设备产生位移误差<0.2 μm 时,非本征损耗小于0.1 dB。根据熔接设备的使用手册可知,熔接机的位移误差<0.1 μm,在光子晶体光纤与保偏光纤熔接时非本征损耗可以忽略。

2.1.2 模场失配损耗

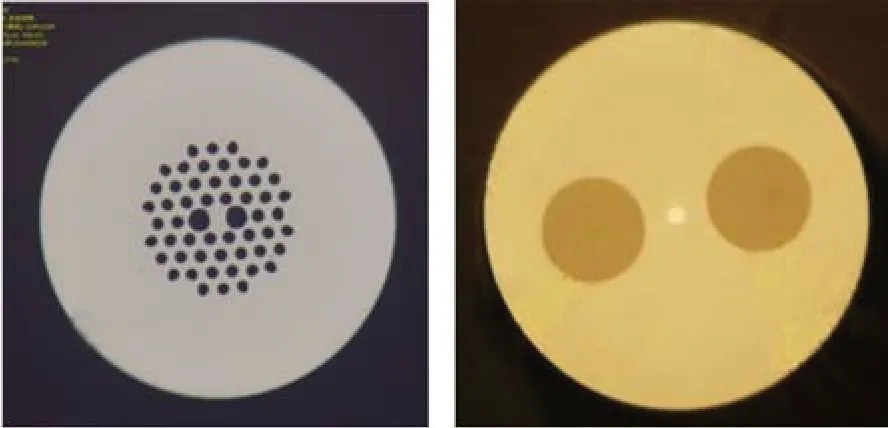

目前光纤陀螺与光纤环连接的尾纤为保偏光纤,光子晶体光纤与这种光纤的端面图像如图2 所示。

图2 光子晶体光纤端面与保偏光纤端面图像Fig.2 PCF end face and PMF end face

当光子晶体光纤与这种保偏光纤熔接时,由于两种光纤的模场分布不一致,会在熔点产生由于模场失配导致的损耗,模场失配损耗表达式为[13]:

其中,ωPMF和ωPCF分别是光纤和光子晶体光纤的模场直径。这里将光纤的基模模场分布近似为高斯型,模场直径采用最广泛使用的定义,即电场强度下降到峰值的1/e时的光斑直径。光子晶体光纤模场失配损耗的变化是由于光纤空气孔的形变导致的,需要对光子晶体光纤熔接过程中的形变进行分析。

2.1.3 限制损耗

限制损耗是由于光子晶体光纤包层空气孔层数有限性导致的模式泄露,代表了光子晶体光纤对传输光的约束能力,与光纤空气孔形状、大小、排布方式和传输波长相关。通常经过设计的光子晶体光纤的限制损耗在光纤的总传输损耗中只占很小的一部分,远远小于材料吸收损耗和拉制结构不完美导致的损耗。

在光纤熔接过程中,由于光子晶体光纤的包层是由石英和空气孔交替叠加而形成的,当光子晶体光纤被加热到超过软化温度时,其表面张力(γ)会克服光纤粘度(η)而使得空气孔塌陷。塌陷速率可由式(3)表示[14]:

在熔接温度范围内,光纤的表面张力对温度并不敏感,但其粘度则随着温度的上升很快的下降,所以光子晶体光纤在接续时特别容易形成空气孔的塌陷,导致光纤的形变,此时光纤的限制损耗会显著增加。

光子晶体光纤的限制损耗可以通过计算光纤的有效折射率得到,两者之间的关系为[15]:

其中:传播常数β=k0neff,k0为波数,neff为光纤的有效折射率。

与模场失配损耗一样,光子晶体光纤限制损耗的变化也是由于光纤空气孔的形变导致的,需要对光子晶体光纤熔接过程中的形变进行分析,根据形变后的结构计算有效折射率来获取限制损耗的变化。

2.2 光子晶体光纤熔接中的模场变化

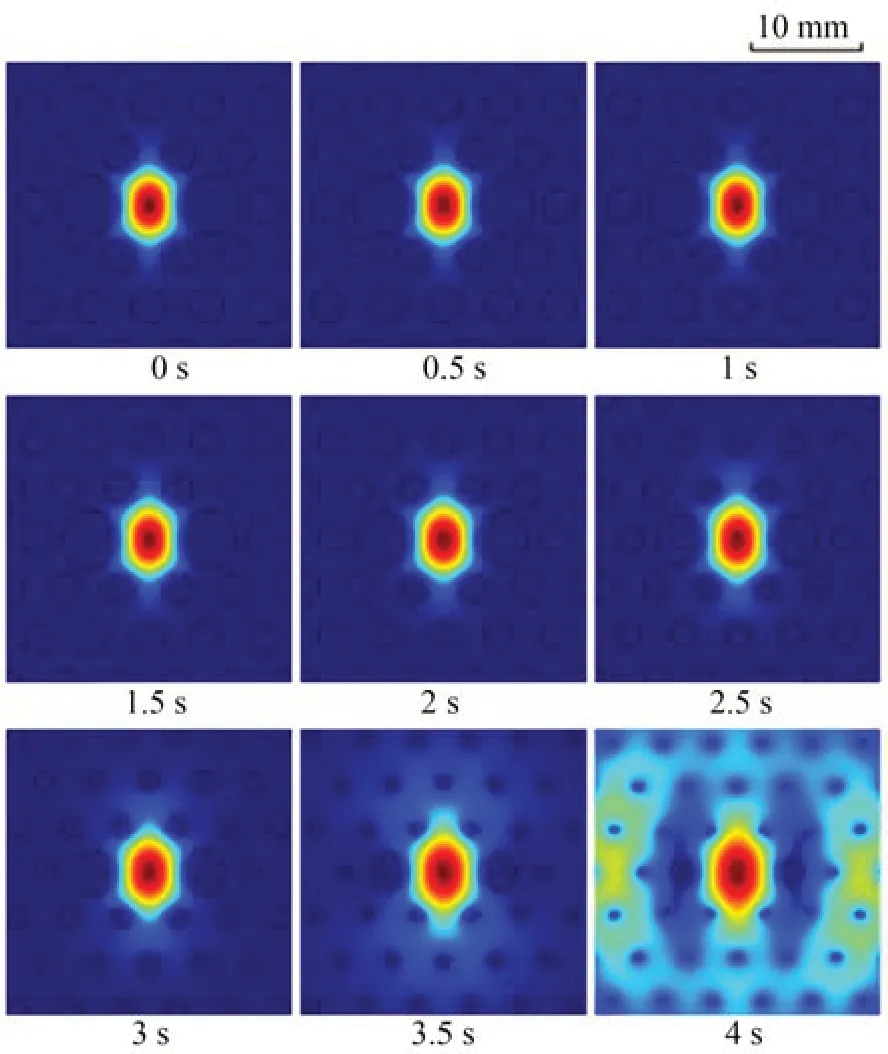

根据理论分析可知,光子晶体光纤与保偏光纤熔接时的损耗主要来自模场失配损耗和限制损耗,这两个损耗主要与光子晶体光纤在熔接过程中模场的变化有关,而光子晶体光纤的模场主要与光纤的结构相关。为了对熔接损耗进行计算,采用有限元的方法对型号为PMPCF-1550-100/135 的光子晶体光纤受热后的结构变形进行了仿真。在特定加热功率下,光子晶体光纤模场分布随熔接时间的变化如图3 所示。

图3 光子晶体光纤模场分布随熔接时间的变化Fig.3 Variation of PCF mode field distribution with splice time

从仿真结果可以看出,随着熔接时间的增加,光子晶体光纤的空气孔逐渐减小并最终闭合,在熔接过程中包层空气孔有向内收缩的趋势;光子晶体光纤模场分布随熔接时间的延长呈现逐渐增大的趋势,并且可以明显看出模式泄露随着熔接时间的增加而愈发严重。

2.3 熔接损耗计算与试验验证

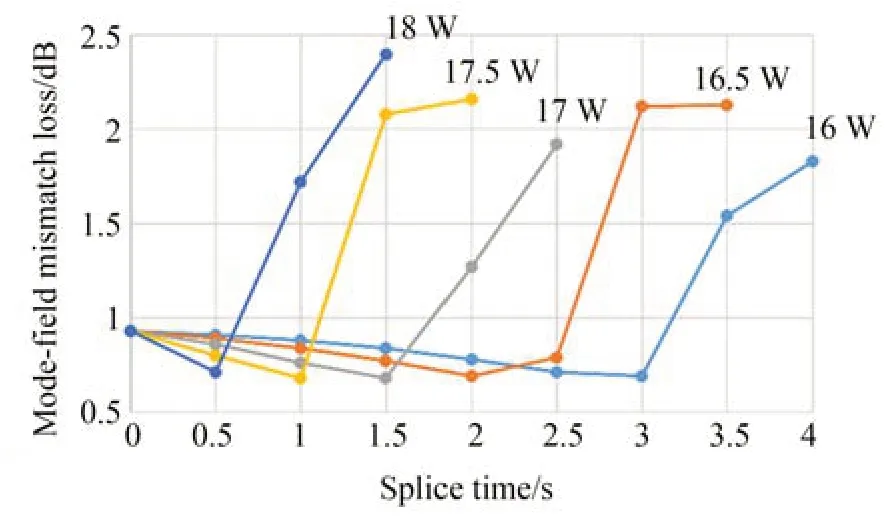

根据光子晶体光纤模场分布情况,可以分别计算模场失配损耗及熔点限制损耗。其中模场失配损耗与熔接功率的关系如图4 所示。随着熔接时间的增加,模场失配损耗先是逐渐下降,最小损耗在0.68 dB 附近,随后损耗开始迅速增大,最大模场失配损耗在2~2.5 dB 左右。不同熔接功率下模场失配损耗的变化趋势相同,变化的进程随功率的增加而加快。

图4 熔点模场失配损耗与熔接功率和熔接时间关系图Fig.4 Relationship between PCF mode field mismatch loss and splice power and splice time

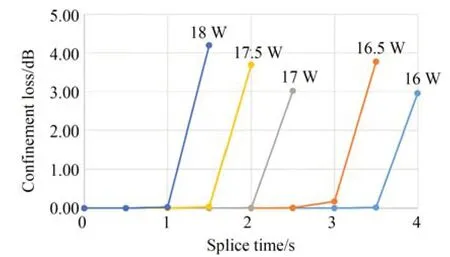

熔点限制损耗仿真结果如图5 所示。在熔接开始后光子晶体光纤的塌缩对熔点限制损耗的影响几乎为0,只有当光纤的空气孔接近完全闭合的时候才出现明显增大。

图5 熔点限制损耗与熔接功率和熔接时间关系图Fig.5 Relationship between PCF melting point confinement loss and splice power and splice time

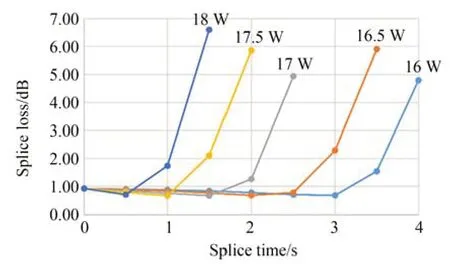

将计算得到的模场失配损耗和限制损耗相加,可以得到光子晶体光纤与保偏光纤熔接损耗同熔接功率和熔接时间的关系模型,如图6 所示。在不同熔接功率下,熔点损耗的变化趋势相同,均是先缓慢下降,即在熔接的开始阶段光子晶体光纤空气孔的轻微塌缩能够促进两种光纤间的模场匹配;随着熔接时间的增加,光子晶体光纤的模场逐渐变大,耦合损耗开始增加;最后当熔接时间足够长时,空气孔区域闭合,限制损耗变成熔点损耗的主要组成部分。熔接功率的增大或者减小能够加快或者减缓上述过程的发生。

图6 熔点损耗与熔接功率和熔接时间关系图Fig.6 Relationship between PCF melting point loss and splice power and splice time

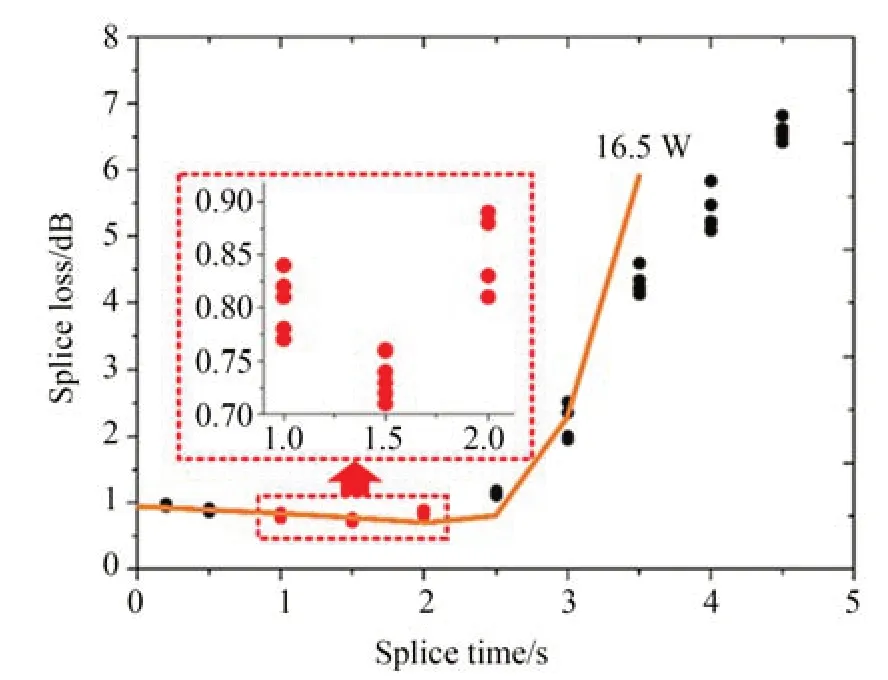

利用CO2激光熔接机进行熔接试验,熔接参数参考仿真结果,试验结果如图7 所示,橙色线为仿真结果(彩图见期刊电子版)。可以看到,熔接损耗随时间的变化规律与仿真结果一致,说明上述熔接损耗的理论模型较为准确,可以有效地反应熔接过程中损耗的变化,可利用该规律对熔接损耗进行优化。

图7 光纤熔接损耗Fig.7 PCF splice loss

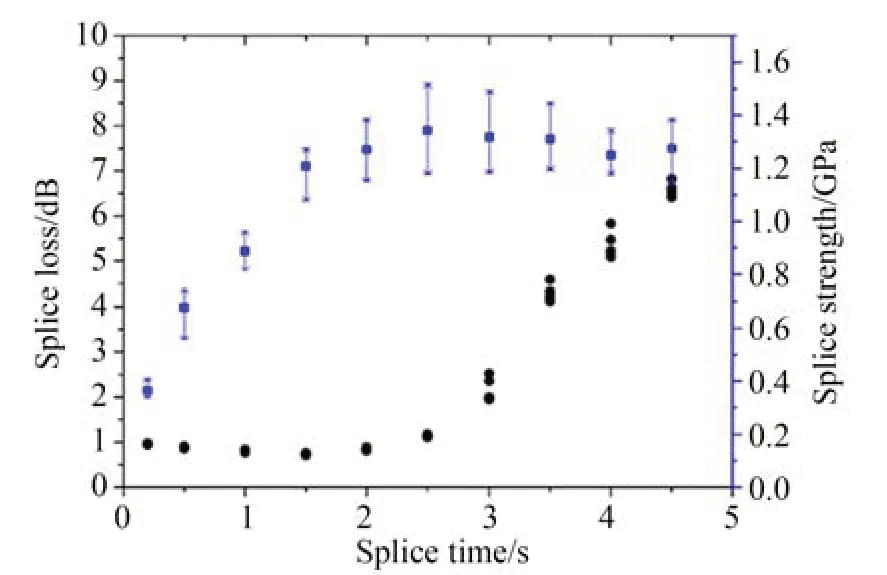

图8 光子晶体光纤和保偏光纤熔接损耗与强度与熔接时间的关系Fig.8 Relationship between splice loss and splice strength and splice time of PCF and PMF

2.4 熔接强度

2.4.1 熔接强度衡量指标

光子晶体光纤由熔融状态下的二氧化硅拉制而成,引起脆性材料断裂的主要因素是最大拉应力,因此当材料所受拉应力达到材料单向拉伸断裂时的最大拉应力时,就会引起材料的断裂。在衡量熔接强度时,通常采用kpsi 作为衡量熔点能够承受压强的单位,kpsi 是指磅力/平方英寸,与标准单位的换算关系为1 kpsi=6.895 MPa。一般光纤张力筛选为100 kpsi,熔点能够承受的抗拉强度应在100 kpsi 以上,即高于0.7 GPa。

2.4.2 熔接强度摸底试验

通过建立光子晶体光纤和保偏光纤的熔接损耗模型,能够确定针对这两种光纤熔接损耗的最优参数。但是采用此时的熔接参数未必能够得到最优的熔接强度。对每组熔接参数进行5 次试验,获取不同熔接参数下的熔接强度,并综合考虑熔接损耗的影响确定最优熔接参数。熔接强度可以通过专用的测试设备进行测试。测试设备通过对光纤逐渐施加拉力直至光纤断裂,记录断裂瞬间对光纤施加的拉力,最终通过测得的拉力和光纤的横截面积计算光纤的抗拉强度。

在熔接过程中,光纤处于高温环境,而光纤材料的黏度随温度的升高呈指数下降,此时在光纤表面张力的驱动下,待熔接的两光纤端面逐渐熔合为一体。熔融石英的黏度取决于环境温度,与熔接功率直接相关;熔合过程中微裂纹的修复与熔接时间相关。从光纤熔接的物理机理上看,熔接功率和时间是影响熔接强度的主要因素。图 8 所示是光子晶体光纤和保偏光纤的熔接损耗与强度随熔接时间的变化。从图中可以看出,当熔接时间不大于1.5 s 时,熔接强度随熔接时间的增长而迅速增加,而熔接损耗缓慢下降;当熔接时间大于1.5 s 时,熔接强度的增加速度逐渐减缓,并在2.5 s 时达到峰值,而这一过程中熔接损耗逐渐上升;直到4.5 s 时熔接强度基本平稳,而熔接损耗快速上升。由此得到光纤熔接时间选择1.5 s 左右较为合适。

3 光子晶体光纤熔接工艺试验

3.1 熔接方案

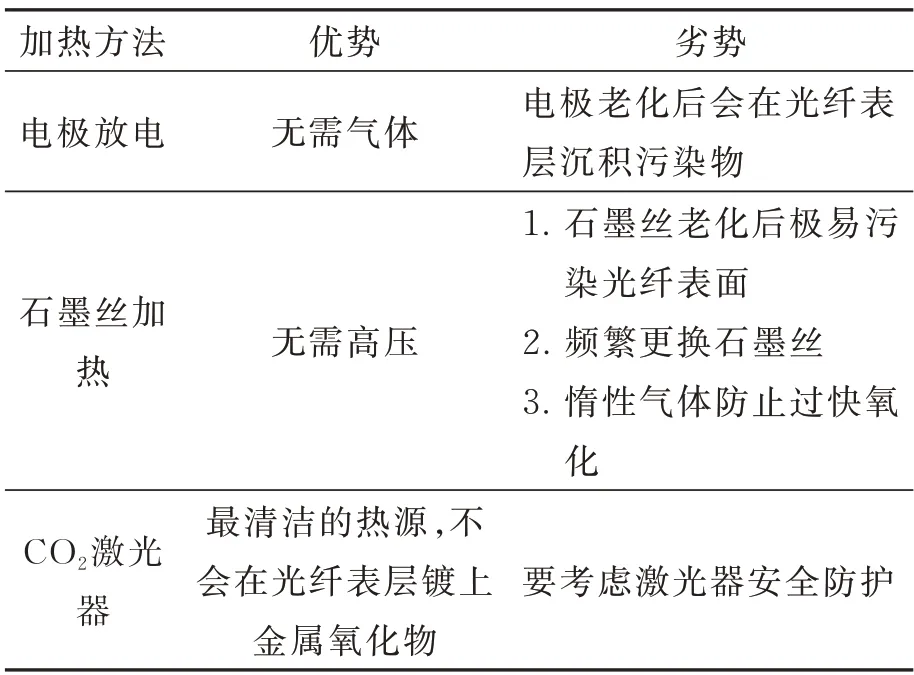

在实际熔接过程中,由于光纤表面在预处理和熔接过程中受到污染,在杂质离子和加热温度的作用下二氧化硅分子会发生重新定向排布,形成结晶。在结晶处,光纤的强度会显著下降。为了进一步提高光纤的熔接强度,需要选择清洁度更高的熔接加热源。目前常用的加热源如表1所示。

表1 加热源特点对比表Tab.1 Comparison of heating source characteristics

从表1 中可以看出,在使用一段时间后,采用电极放电熔接和石墨丝加热熔接不可避免地引入污染,导致光纤熔接强度下降。因此,为了提高光纤熔接强度和可靠性,采用CO2激光器作为熔接加热源。CO2激光为清洁热源,无任何杂质污染,且光纤表面主动吸收激光并稳定热传导,熔接表面光滑,无裂缝,可有效提高光纤熔接可靠性。本次试验采用CO2激光器作为熔接加热源。

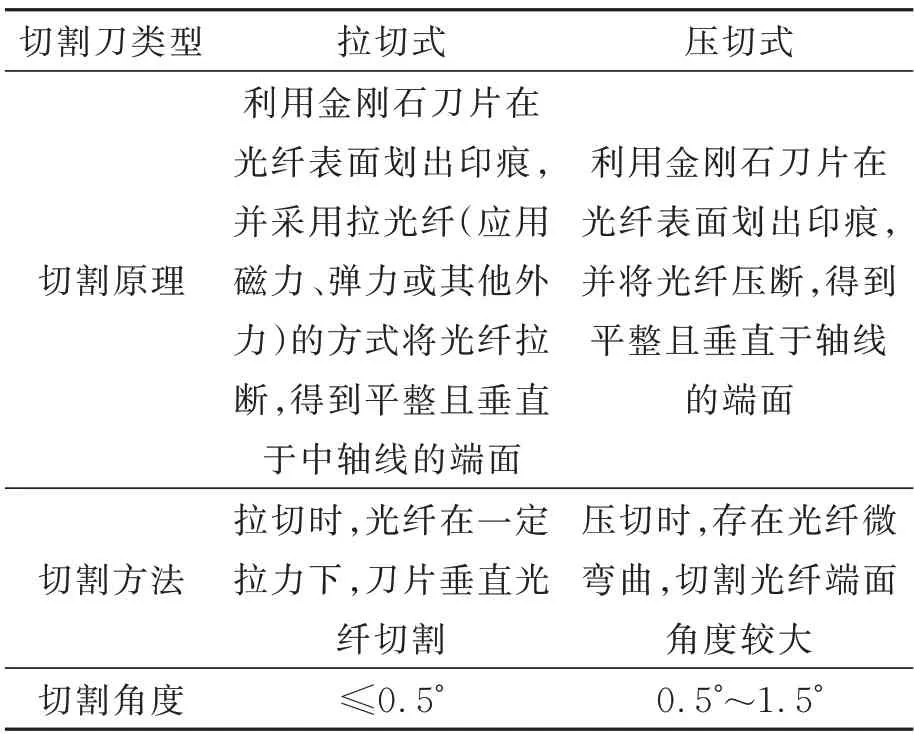

光纤端面质量取决于光纤端面的切割角度。光纤端面质量影响熔接质量。采用拉切式光纤切割刀替代传统压切式切割刀,可明显提高光纤端面切割角度,如表2 所示。

表2 光纤端面切割刀切割光纤质量对比表Tab.2 Quality comparison of fiber cutting with fiber cleaver

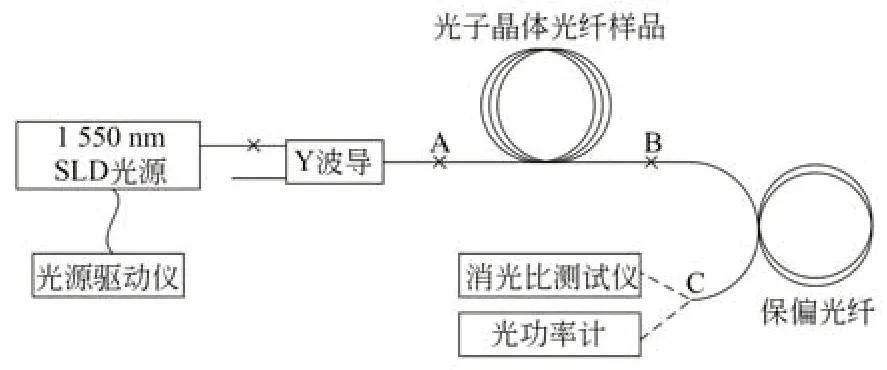

采用藤仓公司生产的LZM 系列CO2熔接机进行光子晶体光纤与保偏光纤熔接。试验方案如图9 所示。

图9 光子晶体光纤熔接示意图Fig.9 Schematic diagram of PCF fusion splicing

试验的1 550 nmSLD 光源由光源驱动仪驱动,设置驱动电流;光源输出尾纤与Y 波导输入尾纤熔接,并记录另一端输出尾纤A 点处的光功率PA;随后熔接光子晶体光纤及保偏光纤,分别记录B 点和C 点的光功率PB 和PC,光纤较短自身损耗忽略不计,两个熔接点的损耗分别Loss(A)=PB-PA,Loss(B)=PC-PB。当熔接参数最优后测试熔点抗拉强度。

3.2 熔接参数试验

在理论分析得到的初步参数基础上,进一步针对熔接加热源的位置以及追加加热情况进行针对性的试验,得到最优的熔接参数。

3.2.1 加热位置试验

在熔接过程中,由于光子晶体光纤空气孔结构的存在,光子晶体光纤要比保偏光纤软化温度低,在熔接时先形成空气孔塌陷。如果熔接时温度过于高,会造成严重的塌陷从而产生损耗值随之增大。

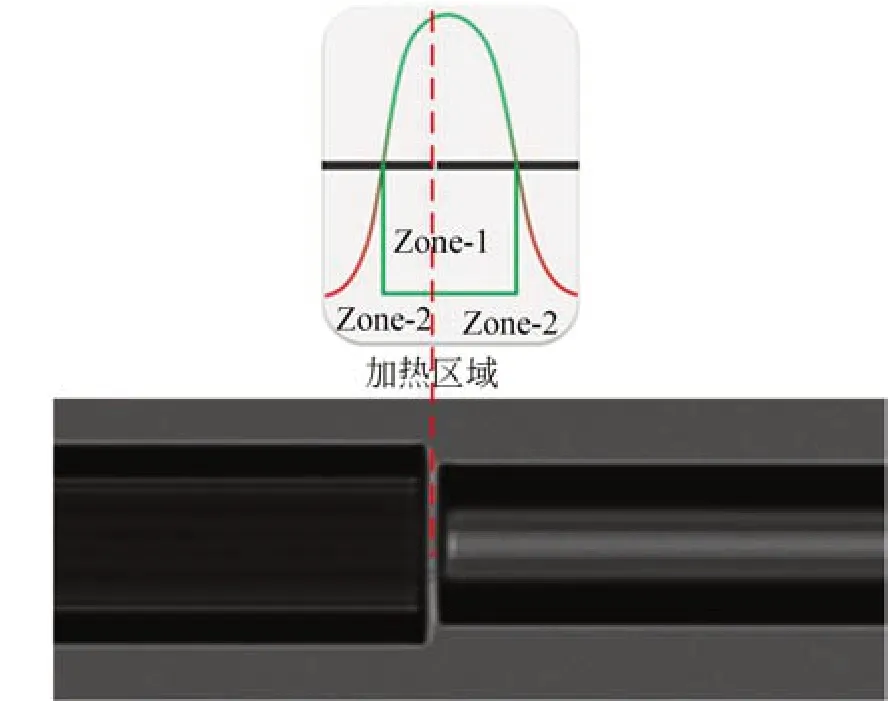

为了尽可能降低光纤熔接损耗,理论上最优的熔接方法是将加热位置向更靠近熊猫保偏光纤一侧,从而有效降低光子晶体光纤的形变,加热区域示意图如图10 所示。

图10 光子晶体光纤与保偏光纤熔接加热区域示意图Fig.10 Splicing heating area of PCF and PMF

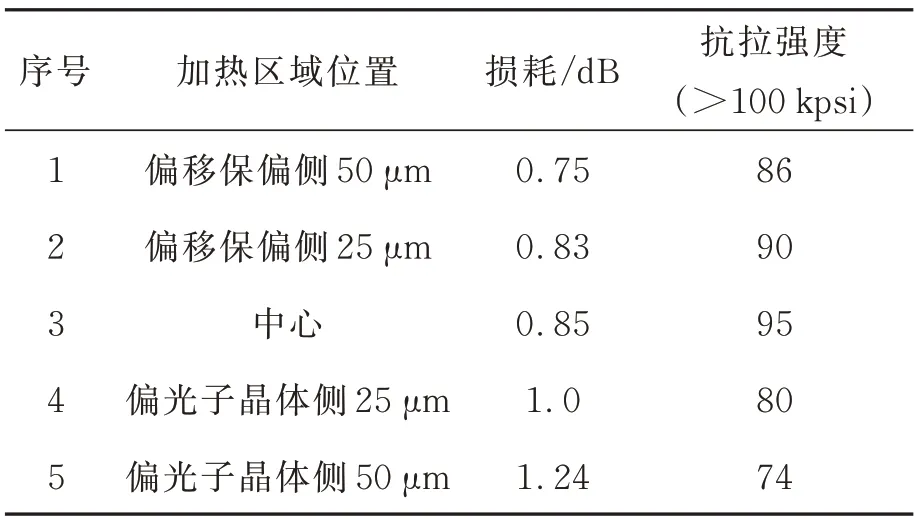

在实际熔接过程中,通过改变加热区域的位置,得到熔点质量如表3 所示。相同的熔接参数,当加热位置在保偏光纤和光子晶体光纤连接端面时,具有较低的熔接损耗;当加热位置偏移在保偏光纤侧时,熔接热量在光子晶体侧更少,熔接损耗相应更低;当加热位置偏移在光子晶体光纤侧时,空气孔塌陷较多导致损耗迅速增加,但试验显示熔接强度均未达到100 kpsi。

表3 加热位置试验记录表Tab.3 Record form of heating position experiment

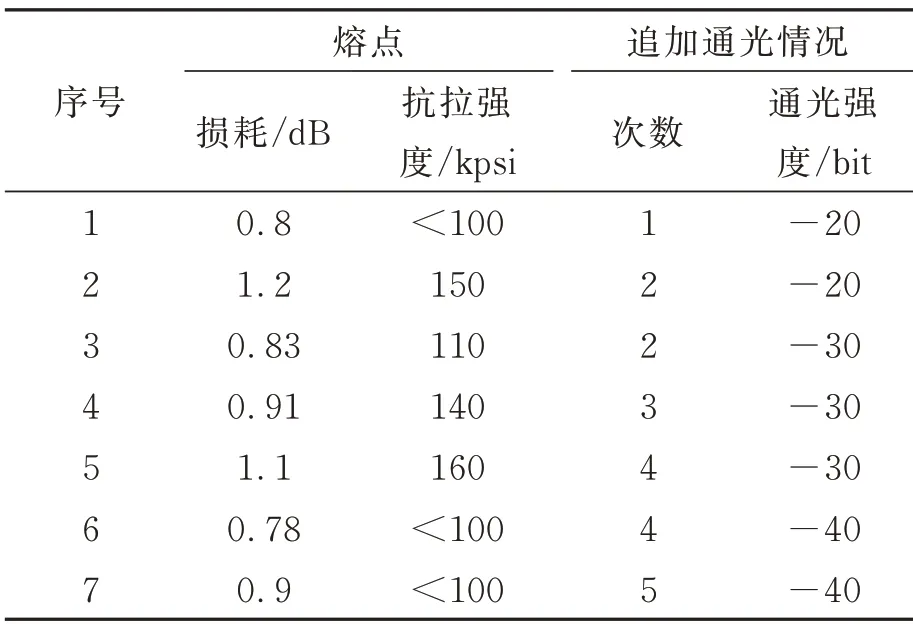

3.2.2 追加加热试验

为了进一步提高抗拉强度,需要在光纤熔接后,再对熔点进行降低加热功率的追加加热。试验 结果如表4 所 示。在试验 中10 bit 对 应300 mW 激光熔接功率。当追加通光-20 bit(相对原加热功率降低值),光纤抗拉强度显著提升,但熔接损耗波动较大;追加通光-40 bit,光子晶体光纤无明显塌陷,对熔接强度提升不显著;最终确认追加通光-30 bit,一般通光2~3 次。

表4 熔接再加热试验记录表Tab.4 Record form of splicing reheating test

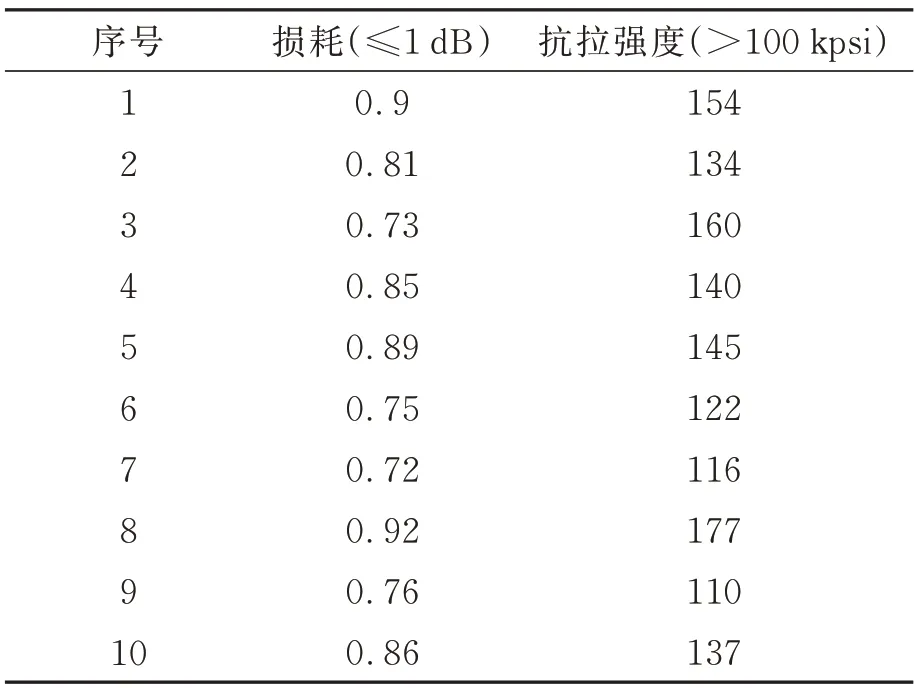

3.2.3 试验结果

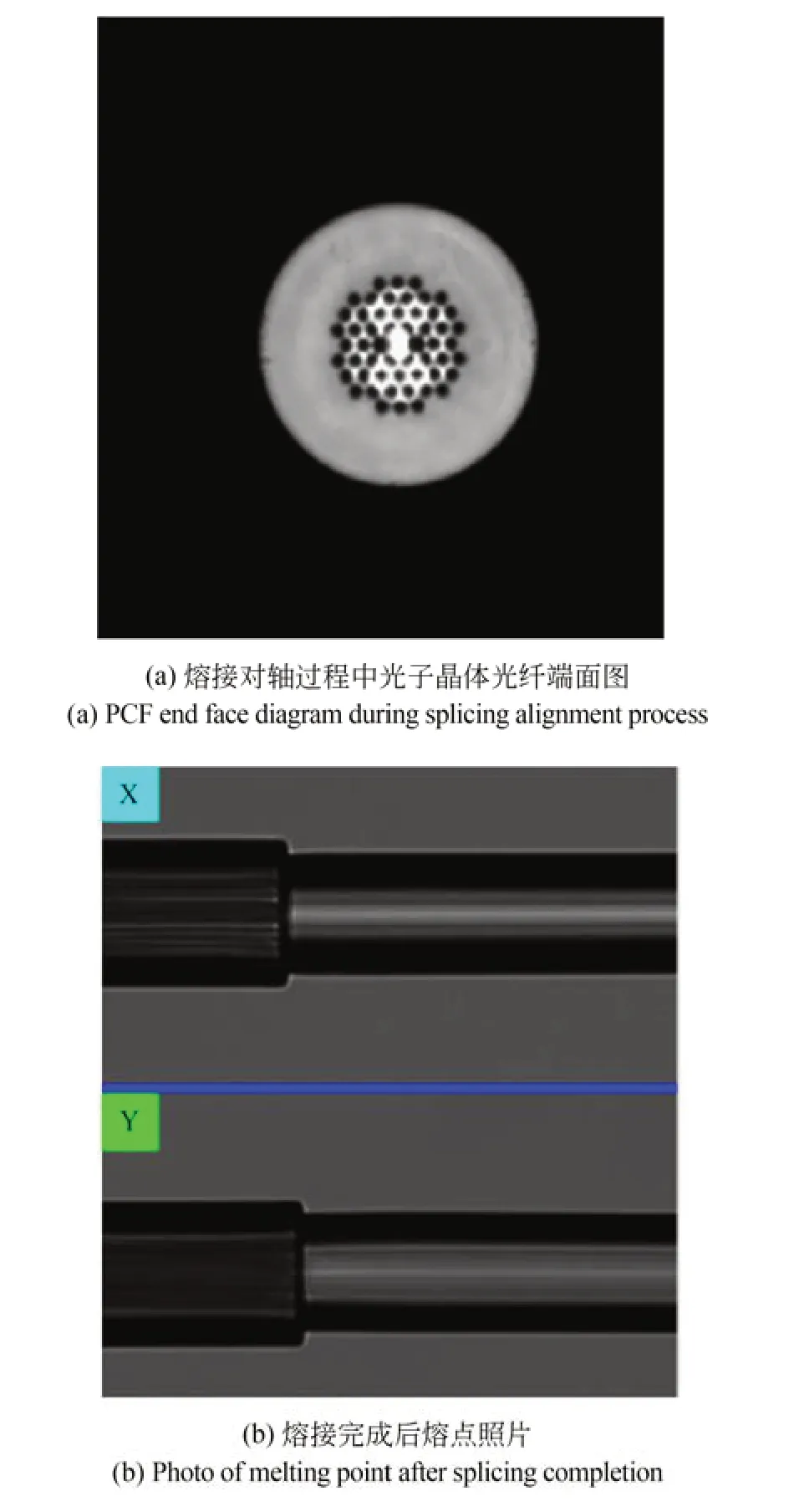

采用试验得到的熔接参数进行多次熔接试验,熔点平均损耗为0.82 dB、最大值不超过1.0 dB,平均熔接抗拉强度达到139 kpsi、最小值不低于100 kpsi,如表5 所示,满足光纤陀螺熔接损耗小于1.0 dB、熔点抗拉强度大于100 kpsi 的使用要求。熔接对轴过程中光子晶体光纤端面图以及熔接完成后熔点照片如图11 所示。

表5 熔接试验记录表Tab.5 Record form of splicing test

图11 熔接试验过程Fig.11 Fusion test process of PCF and PMF

4 结论

本文在分析光子晶体光纤熔接机理的基础上,建立了熔接损耗和熔接强度同熔接功率和熔接时间的关系模型,给出了光子晶体光纤同保偏光纤熔接的熔接参数,在此基础上探索了提升光纤端面质量、偏移加热源位置、追加加热对熔接质量的影响。多次熔接结果表明,平均熔接损耗达到0.82 dB,平均熔接强度达到139 kpsi,能够满足宇航高可靠产品的应用需求。