基于碳化硅陶瓷材料的磨矿分级系统给矿泵及过流件应用试验研究

高雪婷,任 强,秦华江,何 川,张 杰

(金堆城钼业集团有限公司,陕西 渭南 714102)

0 前 言

某钼选矿厂Ⅰ段磨矿分级系统给矿泵过流件使用周期约65 d,使得Ⅰ段磨矿分级系统维护成本居高不下,给矿泵检修次数频繁,工人劳动强度大。同时,部分碎钢球进入泵腔,损坏过流件(渣浆泵中直接接触矿浆液的配件叫过流件,或者说矿浆液在泵腔里接触到的配件。过流件包含叶轮,护套,护板。),发生非计划停车,影响选矿厂运转率及生产能力。为了延长Ⅰ段磨矿分级系统给矿泵过流件使用寿命,该选矿厂对Ⅰ段磨矿分级系统给矿泵及过流件进行应用新材料试验研究。

1 现状及存在问题

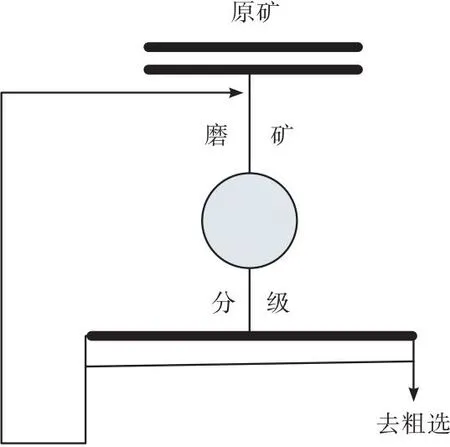

该选矿厂Ⅰ段磨矿分级共4个系统,2009~2015年将1#、2#、3#、4#系统由双2FLG-Φ3000型高堰式双螺旋分级机改为水力旋流器,现4个系统均为MQG3600×4000格子型球磨机与FX-710水力旋流器组成的闭路磨矿分级系统,如图1所示。与FX-710水力旋流器配套使用的给矿泵是普通金属8/6渣浆泵,4个系统共8台(1开1备),8/6渣浆泵过流件平均使用周期为60~75 d,一台8/6渣浆泵年维护费用约24万元,8台渣浆泵年维护费用约96万元。且非检修时间倒换泵时,需停球磨机约半小时。

图1 Ⅰ段磨矿分级工艺流程图

2 给矿泵及碳化硅陶瓷材料过流件的选择

选矿厂根据Ⅰ段磨矿分级系统给矿泵过流件磨损较快、使用周期短的情况,组织技术人员对众多渣浆泵厂家进行考察、咨询、现场踏勘,最终选择与汉江弘源襄阳公司进行合作,对选矿厂现场工况、工艺、介质参数、现场管路、地理环境等进行详细了解,经过科学计算、数据分析、理论分析,选择最新研发的碳化硅[1]特种陶瓷耐磨耐蚀重型渣浆泵及碳化硅陶瓷材料过流件进行试验。

碳化硅特种陶瓷泵特点:(1)碳化硅陶瓷材料蜗壳和叶轮不同于普通渣浆泵,它是运用最新两相流设计理论,结合新型材料的特点,运用CFD(计算流体动力学)、CAE(计算机辅助工程)技术,设计出高效、耐磨、耐腐蚀的蜗壳和叶轮、护套及泵体。其蜗壳和叶轮CFD分析如图2所示。(2)碳化硅陶瓷过流件采用烧结碳化硅陶瓷结合金属骨架的方式,既能充分保证使用寿命,又能保证各部位的连接刚度、强度以及传递所需要的扭矩。

图2 蜗壳和叶轮CFD分析

3 碳化硅陶瓷材料试验研究

3.1 耐磨冲击试验

为验证碳化硅陶瓷材料的耐磨特性,进行挂片耐磨试验。设计模拟性试验装置,制作3 mm厚度的试验样片,再用高浓度、高硬度的石英砂浆液高速冲击试样片5 h,最后测量试样片被磨损的深度,磨损深度越浅,说明样片耐磨损能力越强。

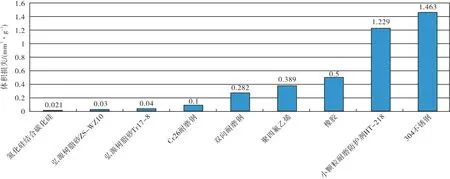

测试样块包括:304不锈钢,JM高铬铸铁,高温耐磨陶瓷 EB206,得复康小颗粒耐磨防护剂Devcon 11470,乐泰小颗粒耐磨防护剂 Loctite 98383,精锐高含量陶瓷 ARC 897,贝尔佐纳细粒陶瓷Belzona 1821,麦德莱聚氨酯弹性涂层Metaline785,Cr30耐磨钢,A49耐磨钢,高温烧结陶瓷片,氮化硅结合碳化硅材料[2-3]等12种材料。

试验条件:浆液浓度60%,固体含量1.3 kg/L;磨粒类型石英砂,磨粒粒径范围0.076~0.152 mm;喷射角度90°,喷射平均速度18 m/s。不同材质耐磨冲击试验磨损深度对比如图3所示。

图3 不同材质耐磨冲击试验磨损深度对比

从图3可以看出:304不锈钢磨损最严重,2 h 3 mm样片被击穿;A49耐磨高铬合金钢损耗了0.78 mm;Cr30耐磨钢损耗了0.53 mm;碳化硅陶瓷磨损最小,仅损耗了0.21 mm。碳化硅陶瓷(Si3N4-SiC材料)耐磨性是Cr30耐磨钢的2.5倍;是A49耐磨高铬合金钢(Cr15Mo3)的3~4倍,是304不锈钢的10倍,是其他耐磨涂层材料的4~10倍。磨损深度越浅,说明样片耐磨损能力越强,碳化硅陶瓷(Si3N4-SiC)材料仅损耗了0.21 mm,其耐磨性最好。

3.2 耐磨试验

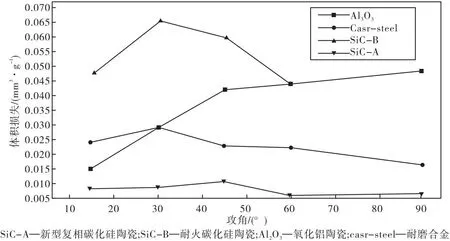

为了进一步验证碳化硅陶瓷(Si3N4-SiC)材料的耐磨性,在中国科学院金属所对碳化硅陶瓷进行了耐磨试验。试验介质为120目Al2O3粉,试验条件为温度25 ℃、风速30 m/s,气力输粉管道常用内衬材料耐磨性能对比如图4所示。

图4 气力输粉管道常用内衬材料耐磨性能对比

从图4可以看出:SiC-A新型复相碳化硅陶瓷(Si3N4-SiC)材料体积损失不超过0.01 mm3/g,体积损失最小,其耐磨性最好。

3.3 耐腐蚀试验

对碳化硅陶瓷(Si3N4-SiC)材料还进行了耐腐蚀试验,不同材质在相同腐蚀环境下的体积损失结果如图5所示。

图5 不同材质在相同腐蚀环境下的体积损失试验

从图5可以看出:碳化硅陶瓷(Si3N4-SiC)材料体积损失最小,为0.021 mm3/g,304不锈钢体积损失最大,为1.463 mm3/g,腐蚀最严重。由此可知碳化硅陶瓷(Si3N4-SiC)材料抗腐蚀性最强。

由耐磨、耐腐蚀试验结果可知:碳化硅陶瓷(Si3N4-SiC)材料耐磨性、耐腐蚀性最好,耐磨性是304不锈钢的10倍,耐腐蚀性是304不锈钢的50倍以上。

4 工业应用试验

在1#磨矿分级系统进行工业应用试验。在1#磨矿分级系统检修时,拆除原2#系统普通8/6渣浆泵,安装碳化硅陶瓷泵(过流件是碳化硅陶瓷材料),2019年6月24日安装完成,从2019年6月25日~2020年12月20日进行工业试验。在工业试验期间,运行45 d打开碳化硅陶瓷泵查看过流件磨损情况,碳化硅陶瓷材料过流件只磨掉毛刺,在碳化硅陶瓷泵运行约8个月,即2020年3月至2020年12月20日期间只更换了叶轮、护套部分。2020年12月20日再次更换碳化硅陶瓷材料过流件,并对碳化硅陶瓷泵泵体进行修复,结束工业试验,工业试验期间中间只更换了一次碳化硅陶瓷材料过流件。1#磨矿分级系统在使用碳化硅陶瓷泵工业试验中工艺运行平稳,分级效果良好。

工业试验结果表明:碳化硅陶瓷泵体、前护板、后护板等使用周期约17个月,碳化硅陶瓷材料过流件运行周期约8个月,是普通8/6渣浆泵的4倍。Ⅰ段磨矿分级系统使用碳化硅陶瓷泵及碳化硅陶瓷材料过流件稳定了磨矿分级工艺,降低了泵的检修频次,大大降低了职工的劳动强度。

2022年选矿厂4个Ⅰ段磨矿分级系统给矿泵均更换为碳化硅陶瓷泵及碳化硅陶瓷材料过流件,替代原普通8/6渣浆泵。2022~2023年使用期间,碳化硅陶瓷材料过流件使用周期为9~10个月,碳化硅陶瓷泵体、前后护板使用周期16~18个月,工艺稳定,使用效果良好。

5 效益分析

5.1 经济效益

选矿厂Ⅰ段磨矿分级4个系统均为格子型球磨机与FX-710水力旋流器组成的闭路磨矿分级系统,与FX-710水力旋流器配套使用是普通金属8/6渣浆泵,4个系统共8台(1开1备),一台8/6渣浆泵年维护费用约24万元,8台(1开1备)8/6渣浆泵年维护费用约96万元。

工业试验约18个月,除去中间检修及倒泵约10天,试验时间为17个月15天,为方便计算,按16个月计算。碳化硅陶瓷材料过流件使用周期约8个月,碳化硅陶瓷泵体、前护板、后护板等使用周期约16个月(普通渣浆泵使用周期约2个月)。碳化硅陶瓷泵整台价格8.5万元/套,碳化硅陶瓷材料过流件价格1.65万元/件。

则使用碳化硅陶瓷泵一台渣浆泵年维护费用约:

(8.5+1.65)/16×12=7.613万元/年

8台碳化硅陶瓷泵(1开1备)年维护费用约:

7.613×4=30.45万元/年

则使用碳化硅陶瓷泵及碳化硅陶瓷材料过流件年节约成本约:

96-30.45=65.55万元/年

使用碳化硅陶瓷泵及材料过流件年节约成本65.55万元。

5.2 社会效益

稳定使用碳化硅陶瓷泵及材料泵的输送工艺,减少了球磨停车时间,并且降低了渣浆泵的检修频次,大大降低了职工的劳动强度。

6 结 论

(1)通过对各种材料进行耐磨试验测试及腐蚀试验测试,碳化硅陶瓷(Si3N4-SiC)材料耐磨性强,耐腐蚀性强,化学稳定性好,该材料用在选矿磨矿分级工艺给矿泵上相比金属渣浆泵、衬胶渣浆泵有明显的优势。

(2)工业试验结果表明:碳化硅陶瓷泵及碳化硅陶瓷材料过流件应用在Ⅰ段磨矿分级工艺中,碳化硅陶瓷泵体、前护板、后护板等使用周期约16个月,碳化硅陶瓷材料过流件使用周期约8 个月,是普通金属渣浆泵的4倍,试验过程中碳化硅陶瓷泵的输送工艺稳定,磨矿分级工艺运行平稳。

(3)本选矿厂Ⅰ段磨矿分级4个系统现已均使用碳化硅陶瓷泵及碳化硅陶瓷材料过流件替代原普通8/6渣浆泵,年维护成本大大降低,仅是原来的1/3。

(4)碳化硅陶瓷材料过流件使用周期是普通金属渣浆泵过流件的4倍,且渣浆泵的输送工艺稳定,降低了泵的检修频次,大大降低了职工的劳动强度,建议推广应用。