某车型前稳定杆连接杆球销台阶断裂研究

刘仕冬,林 明,伍马志,梁玉松

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.湖南湖大艾盛汽车技术开发有限公司,广西 柳州 545007)

0 引言

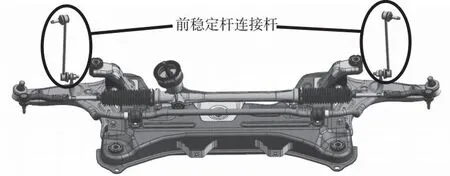

前稳定杆连接杆是重要的前悬架零件,承受行车过程中前悬架上下跳动产生的拉力或压力[1-2]。它一般与前稳定杆、前摆臂、转向器总成、发动机后悬置等零件预先装配在前副车架上形成前副车架部装模块(图1),前副车架部装模块再被运到总装车间与车身等零件进行装配,以此提高生产效率和保证装配质量。

图1 前副车架部装模块示意图

前副车架部装模块各连接点螺栓或螺母的拧紧一般是采用电枪拧紧,以此提高生产率并对各连接点扭矩进行记录(在需要的时候可以反查某个连接点的扭矩)。某车型在项目开发初期,由于生产线未改造完成,前稳定杆连接杆与前稳定杆的连接采用手工拧紧的方式进行装配,装配中未出现异常,按此装配的零件顺利通过台架试验与路试验证。在生产线改造完成后改回使用电枪拧紧,在首批零件试生产时,有4件前稳定杆连接杆的球销台阶发生断裂(图2),被整体往后推,而之前在手工拧紧时从未发生过,因而需要对此断裂问题进行分析和研究,找出根本原因并制定改进措施,确保新车型顺利量产。

图2 前稳定杆连接杆球销台阶示意图及断裂照片

1 原因分析

从设计分析、材质检测、装配工艺分析三方面来分析球销台阶断裂的原因。

1.1 设计分析

采用ABAQUS进行CAE分析。球销参数:材料为40Cr、抗拉强度为980 MPa、台阶厚度为3.0 mm,螺母规格:六角法兰面螺母M12×1.25-10级,螺母扭矩范围为75~95 Nm,在螺母扭矩作用下球销台阶受到正压力作用。将螺母扭矩分为5个扭矩点:75 Nm、80 Nm、85 Nm、90 Nm、95 Nm,5个扭矩点产生的正压力分别为33.6 kN、35.8 kN、38.1 kN、40.3 kN、42.6 kN,将正压力作用在球销台阶上计算出应力和安全系数,结果见图3。由图3可见,在最大扭矩时安全系数大于1,前期造车也没有发生球销台阶断裂的情况,因而设计满足要求。

1.2 材质检测

材质分析按断口形貌分析、金相分析、化学成分分析、硬度检测来综合分析。

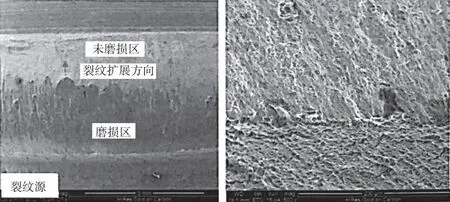

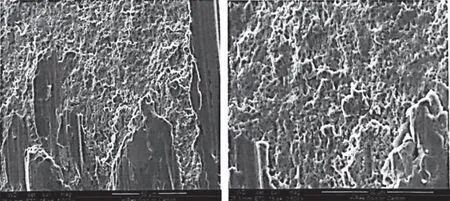

1.2.1 断口形貌分析

用扫描电子显微镜观察断裂件的断裂区域,分别得到图4、图5、图6、图7的显微图。综合观察图4-图7,断裂区域分为磨损区和未磨损区,裂纹源清晰可见,且裂纹源处磨损严重,但未发现原始裂纹、非金属夹杂、折叠等原始缺陷;未磨损区微观形貌为撕裂变形韧窝的韧性断裂[3-4],亦未发现原始裂纹、非金属夹杂、折叠等原始缺陷,说明无原始缺陷造成断裂件台阶断裂。

图4 断口形貌(27×)图5 断口裂纹源形貌(500×)

图6 断口未磨损区形貌(1000×)图7 断口未磨损区形貌(2500×)

1.2.2 金相分析

用4%硝酸酒精腐蚀断裂件台阶圆角处(靠近螺纹的那个圆角),剖切面后进行金相分析,得到图8、图9、图10的显微图。按照GB/T 13320—2007标准进行判断,断裂件圆角处金相组织为:回火索氏体+颗粒状碳化物[5-6],组织级别为2级,为正常调质组织,断裂件金相组织符合要求。

图9 断裂件圆角处金相(200×)图10 断裂件圆角处金相(500×)

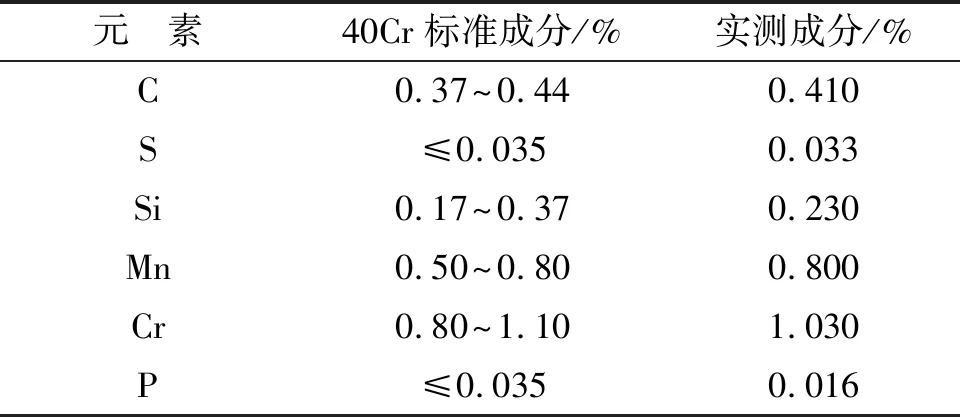

1.2.3 化学成分分析、硬度测试

在断裂件上取样进行化学成分分析并随机测量3个点的硬度,结果分别如表1、表2所示。由表1、表2可知,断裂件化学成分和硬度符合要求。

表1 断裂件化学成分分析结果

表2 断裂件硬度检测结果

1.2.4 断裂件材质检测总结

综合以上分析,断裂件台阶断裂主要为裂纹起始于靠近螺纹一侧的台阶圆角处的韧性断裂,无原始裂纹、非金属夹杂、折叠等原始缺陷造成的断裂现象,基体材料非金属夹杂物控制良好,金相组织为回火索氏体+颗粒状碳化物,为正常调质组织,化学成分和硬度符合技术要求,因而断裂件材质满足要求。

1.3 装配工艺分析

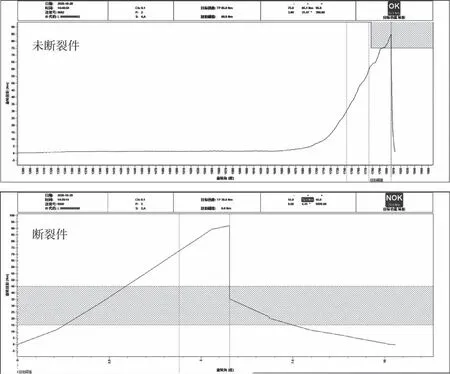

由于断裂件是用电枪拧紧时发生的,而前期手工拧紧时没有发生断裂,推断电枪的高速转动会造成拧紧扭矩波动,可能会导致球销台阶过载。图11是未断裂件、断裂件的电枪拧紧扭矩监控曲线图,从中可看出,断裂件台阶断裂时扭矩显示为72.6 Nm,但实际扭矩却冲到了92 Nm,因而考虑降低电枪转速[7]进行小批量验证,是否可解决断裂问题。

图11 未断裂件、断裂件电枪拧紧扭矩监控曲线

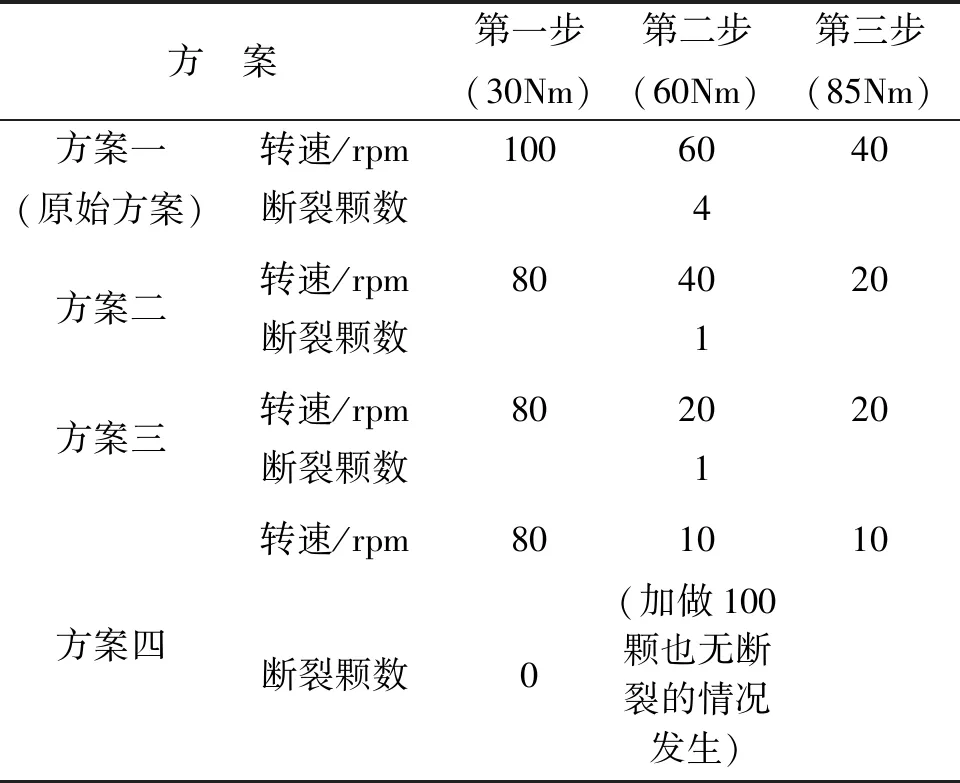

试验方法:电枪原始拧紧方案为:第一步100转/分打到30 Nm、第二步60转/分打到60 Nm、第三步40转/分打到85 Nm(按中值85±10 Nm打紧);从原始拧紧方案开始试验,然后根据原始拧紧方案的试验结果制定第二种拧紧方案的拧紧转速,以此类推;每种拧紧方案每一步拧紧扭矩目标值(30 Nm、60 Nm、85 Nm)不变,只改变每一步的拧紧转速;每种方案进行50颗球销的拧紧试验并统计断裂的颗数;若出现球销台阶不再断裂的情况则停止试验(若电枪转速低于10转/分仍出现断裂情况也停止试验)。

所有试验结果汇总得到表3。从表3的统计结果看出,电枪拧紧转速降到方案四的转速后,总共拧紧了150颗球销均无台阶断裂的情况发生,说明方案四的拧紧工艺方案可以解决断裂问题。但降低电枪拧紧转速会降低生产节拍,影响产量,不符合生产要求。

表3 不同拧紧工艺方案试验结果汇总

1.4 原因分析总结

上述从设计分析、材质检测、装配工艺分析三方面进行了详细分析,找到了造成球销台阶断裂的根本原因为:电枪的高速转动造成拧紧扭矩波动,使球销台阶一次性过载导致韧性断裂。降低电枪拧紧转速可解决球销台阶断裂问题,但降低电枪拧紧转速会降低生产节拍,影响产量,不符合生产要求。

2 改进措施

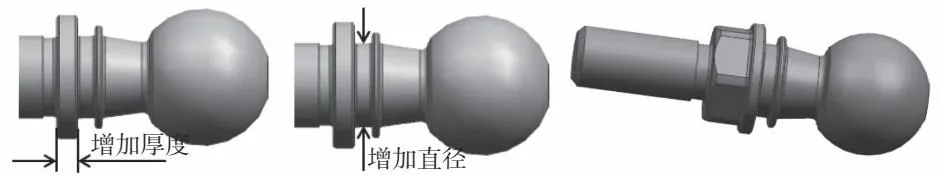

从原因分析可知,降低电枪拧紧转速可解决球销台阶断裂问题,是改进措施之一,但降低电枪拧紧转速会降低生产节拍,影响产量,不符合生产要求,需要研究其他改进措施。从图11未断裂件的拧紧曲线可知,拧紧曲线的上升不平滑,尤其在扭矩超过70 Nm后波动明显,说明球销台阶已发生轻微屈服,进而说明1.09的安全系数偏小,需要提高球销台阶的受载安全系数以解决台阶断裂问题,方案有:更换使用强度更高的材料、更改球销结构(图12)。在综合考虑了对成本的影响、对周围零件的影响、对供应商生产工装的影响、对装配工艺的影响后得出,增加台阶厚度是最优方案,此方案不会更改到其他零件、无成本变化(成本变化很少而忽略不计)、不影响供应商原有生产工装、不改变整车原有操控性能、不用重新做台架试验和跑路试,因而采用增加台阶厚度的方案。

图12 球销结构更改以提高台阶安全系数的方案示意图

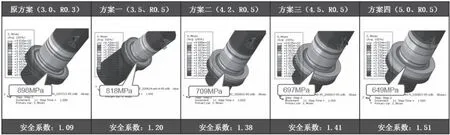

考虑到球销台阶厚度增加后会改变硬点,在对比分析对标车球销的结构后,初步按增加0.5 mm、1.2 mm、1.5 mm、2 mm(即台阶厚度分别变为3.5 mm、4.2 mm、4.5 mm、5 mm)来进行研究,并且台阶根部圆角半径由0.3 mm更改为0.5 mm。下面对这4种改进方案和原方案进行CAE分析、尺寸校核、性能分析及试验对比(评判标准要求为:即使螺纹断裂台阶也不能断裂,即台阶不能出现断裂,保证足够的强度和刚度),以便找出合适的改进方案。

2.1 改进方案CAE分析

直接按最大扭矩95 Nm来对原方案和4种改进方案进行CAE对比分析,结果见图13。由结果显而易见,台阶厚度越厚安全系数越高。

图13 原方案和4种改进方案按最大扭矩CAE分析结果

2.2 尺寸校核

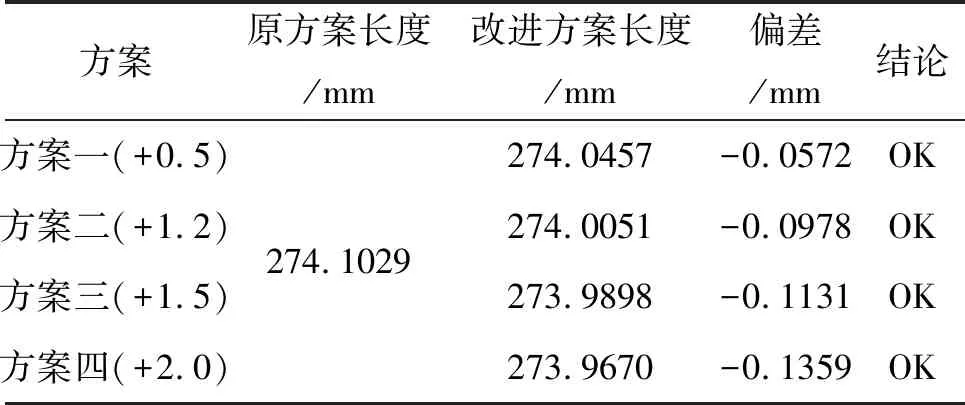

球销台阶加厚后,前稳定杆连接杆总成的长度(上、下球心的距离,见图14)会发生变化。用三维绘图软件UG进行校核,4种改进方案的长度和变化值见表4。由表4可见,台阶厚度增加越多,前稳定杆连接杆总成长度变化值越大,即方案四长度变化值最大(-0.1359,变化百分比为0.05%),但变化值仍然微小,还没有连杆系统的制造公差大,且连杆系统有橡胶衬套连接,完全能吸收此尺寸变化,不会发生运动干涉,满足使用要求。

表4 4种改进方案前稳定杆连接杆总成长度变化值分析结果

图14 连杆长度和上/下球销示意图

2.3 性能分析

方案四硬点变化最多,分析方案四的硬点载荷和前轴侧倾刚度变化率(前稳定杆-连接杆系统影响的是前轴侧倾刚度)即可。采用ADAMS软件进行分析,原方案与方案四上球销、下球销(图14)硬点载荷、前轴侧倾刚度分析结果见表5。从表5看出,硬点变化后球销载荷是减小的,将有利于连接,使连接更可靠;前轴侧倾刚度变化约0.3%,远远小于5%的限值,对操稳几乎无影响。因而改进方案硬点的变化不会引起性能变化过大而不能接受。

表5 方案四硬点载荷变化和前轴侧倾刚度变化分析结果

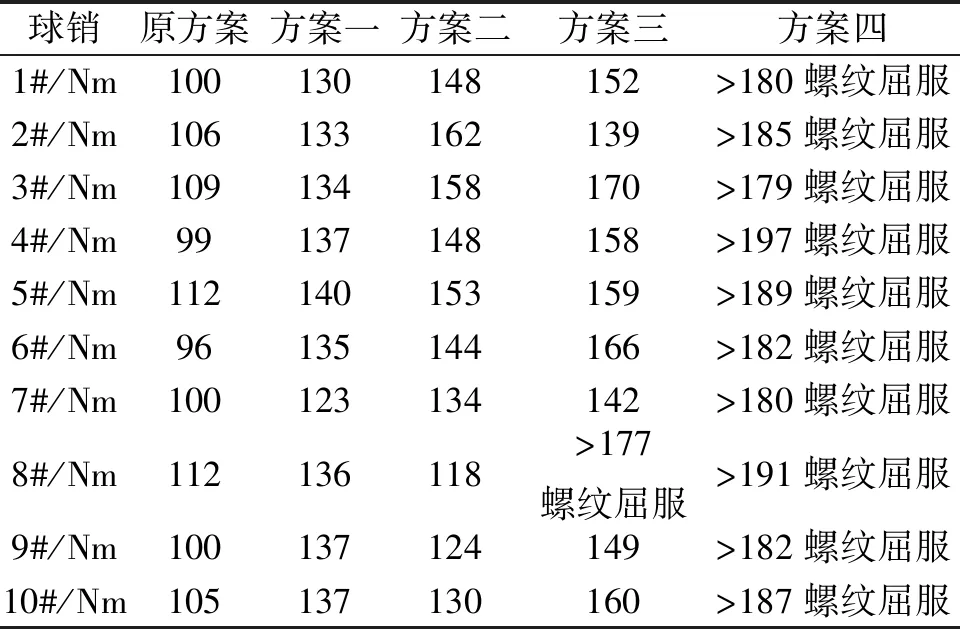

2.4 试验对比

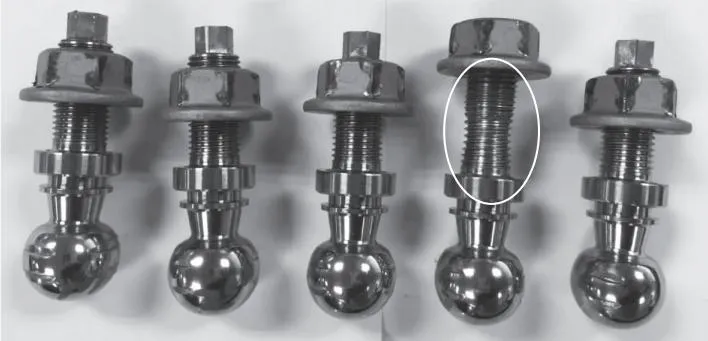

试验评判标准要求为:即使螺纹断裂台阶也不能断裂,即台阶不能出现断裂,保证足够的强度和刚度。试验方法:采用电枪拧紧,原方案和4种改进方案每种方案各拧10颗,一直拧到球销台阶断裂或螺纹屈服伸长为止,记录球销台阶断裂或螺纹屈服伸长时的电枪扭矩。试验结果见表6。从表6可知,只有方案四(台阶加厚2 mm)满足台阶不断裂的要求,其他方案均不能保证台阶不断裂。方案四最大扭矩与球销安装最大扭矩(95 Nm)的比值范围为:179/95~197/95,即1.9~2.1,说明球销台阶需能承受约2倍于最大拧紧扭矩以上才能保证拧紧过程不会出现屈服或断裂的要求。同时在试验中发现,原方案拧紧扭矩≥105 Nm时球销台阶100%断裂(图15),而方案四拧紧扭矩≥170 Nm时球销螺纹开始有明显的颈缩屈服现象,螺纹颈缩后扭矩不会再上升,如果一直拧紧螺纹将不断被拉长(图16)。

表6 原方案和4种改进方案球销拧紧试验对比结果

图16 方案四球销螺纹颈缩屈服现象(被圈那颗是持续拧紧出现的效果)

2.5 改进措施总结

由以上4种改进方案的分析,显然方案四(台阶加厚2 mm)是最优方案,能满足各方面要求,所以采用方案四作为改进措施。

3 结论

本文对某车型前稳定杆连接杆在由手工拧紧转为电枪拧紧后出现球销台阶断裂的情况进行了深入研究,发现在球销台阶安全系数较小时(约1.1),电枪的高转速造成拧紧扭矩波动,会使球销台阶受到一次性过载发生韧性断裂,降低拧紧转速可解决断裂问题,但会影响生产节拍而不满足生产要求。另一方面,球销台阶安全系数偏低,在拧紧过程扭矩曲线不平滑说明发生了轻微屈服,使断裂存在一定发生几率,因而需改进球销结构提高台阶安全系数;在研究后发现台阶直接加厚2 mm是最优方案,满足各方面要求。同时发现,提高球销台阶安全系数到大于1.5,使球销台阶能承受约2倍于最大拧紧扭矩产生的载荷或以上,才能保证拧紧过程球销台阶不会出现屈服或断裂现象,保证拧紧的可靠性,这可作为今后新零件开发的设计指导,作为重要的设计准则,从而提高零件设计的质量及缩短开发周期。