碳当量对油气输送管道环焊缝热影响区韧性的影响规律*

牛 辉,张 君,王 磊,毕宗岳,崔绍华,韦 奉,张鹤松,燕 铸

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡721008; 3.国家石油天然气管网集团有限公司,北京 100013; 4.钢铁研究总院有限公司 工程用钢研究院,北京100081; 5.中国石油技术开发有限公司,北京 100028)

0 前 言

作为石油天然气最高效的输送方式,管道输送对国家能源战略发展起着非常重要的作用。随着对能源需求的不断增加,油气长输管道敷设里程持续高速增长,据预测,2025 年中国油气输送管道里程将超过24万 km。为提升油气输送效率,管道不断向高输送压力、高强度级别、大管径方向发展。尤其是因油气资源开采逐渐向高寒、极地及深海等地质、气候条件恶劣的环境延伸,进而对管道低温韧性提出了更高的要求。低碳微合金钢由于具有良好的综合力学性能及优异的强韧性匹配,被广泛应用于油气输送管道。国内外科研机构及钢铁生产企业对高级别管线钢均进行了较为深入的研究,通过C、Mn、Mo、Ni、Cr、Nb等微合金元素的合理化设计以及控轧控冷技术的优化,使管线钢母材获得了良好的强韧性匹配[1-3]。国内长距离油气输送管道工程已经广泛应用X80钢级管线钢,尤其是中俄东线天然气管道工程等重大输气干线,X80螺旋焊管壁厚已达到22 mm,直缝焊管壁厚已达到32.1 mm,在如此壁厚规格情况下,钢管母材仍具有优良的低温韧性[4]。然而,随着管道敷设里程的增加和服役年限的增长,管道事故数量也在增多,特别是管道环焊接头的脆化与软化现象导致管道失效的案例屡见不鲜,造成了巨大的经济损失、人员伤亡以及不良社会影响[5-6]。

对于环焊缝,专家学者在焊材及焊接工艺优化方面做了大量的研究工作,其低温韧性得到了较大程度的提升[7-12],但是对于环焊接头热影响区性能优化的研究较少。由于受到焊缝熔池热影响的作用,热影响区组织较母材发生了较大变化,导致环焊接头热影响区低温韧性发生大幅波动,最终发生环焊接头的失效事故[13-14]。本研究不针对某单一元素对环焊接头热影响区性能的影响,而是从碳当量角度出发,研究在多重元素复合作用下,X80管线钢母材在受到多层多道焊接热影响作用后,其显微组织及低温韧性的变化规律,以期为未来适用于全自动环焊的高韧性X80管线钢的开发及应用提供理论支持。

1 试验材料与方法

1.1 试验材料

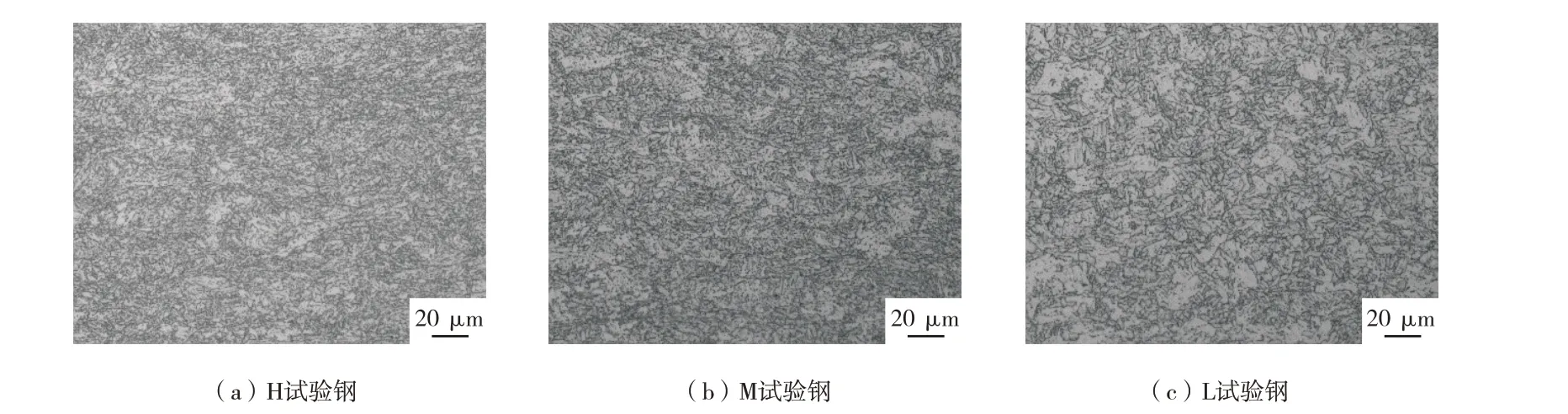

为研究碳当量对X80钢级管道全自动环焊接头热影响区韧性的影响规律,设计了3种不同成分的试验钢,进行实验室冶炼,其实际成分见表1。对冶炼的铸锭开坯然后进行控制轧制,热轧中试板的力学性能见表2,金相组织如图1所示。

图1 不同试验钢热轧后的金相组织

表1 试验钢的实际化学成分

表2 试验用钢中热轧试板力学性能

三种试验钢的C、Mn、Cr、Ni、Mo、Nb 等元素均有所不同,综合表现为H 试验钢碳当量最高,为0.21%;M 试验钢碳当量次之,为0.18%;L 试验钢碳当量最低,为0.13%。通过图1 可以看出,三种试验钢组织均为针状铁素体。同时,随着碳当量的增加,试验钢的屈服强度、抗拉强度均逐渐增大,但低温韧性逐渐降低(见表2)。

1.2 试验方法

利用Gleeble 3500 热模拟试验机对不同碳当量的试验钢进行焊接热模拟试验,分析一次粗晶区经不同峰值温度的二次热循环后焊接热影响区微观组织和低温韧性的变化规律。截止目前,对于环焊缝热影响区在焊接过程中的温度变化已有相对成熟的研究[15-17],而本研究在选择热循环参数时,首先根据D.Vwer理论公式计算出t8/5并转化为t8/3;然后分别将t8/3为10 s、15 s、20 s、25 s、30 s的热模拟试样显微组织与实际环焊接头热影响区显微组织进行对比。结果发现,当t8/3为25 s时,热模拟试样显微组织与实际环焊接头的显微组织最为接近,因此本试验选取t8/3=25 s,焊接热模拟工艺如图2所示。

图2 焊接热模拟工艺

本试验采用的热模拟试样尺寸为11 mm×11 mm×70 mm,完成热模拟试验后,加工规格为10 mm × 10 mm × 55 mm 的试样,每个峰值温度取3 个平行样,按GB/T 229—2020《金属材料夏比摆锤冲击试验方法》在NI750C 型冲击试验机上进行-10 ℃夏比冲击试验。采用Olympus GX53型金相显微镜、FEI Quanta 650 扫描电子显微镜观察显微组织。采用MH-500D 型半自动显微维氏硬度计测量试样的显微硬度。

2 试验结果与分析

2.1 二次焊接热循环后试验钢性能变化

三种成分的试验钢经过不同峰值温度的二次热循环后,-10 ℃夏比冲击功变化曲线如图3 所示。可以看出,三种成分的试验钢在不同温度区间内都出现了韧性低谷区,L 试验钢在650~840 ℃的二次热循环峰值温度区间均处于韧性低谷区;M 试验钢韧性低谷区出现在720~820 ℃;H试验钢韧性低谷区出现在720~770 ℃。三种试验钢的母材合金成分都不能完全消除环焊热影响区的脆性区,只能在一定程度上缩小该区域所占比例。H试验钢的脆化区间窄且脆化区最低值较其余二者偏高,但是在高温区和低温区,其夏比冲击功值低于M 试验钢。L 试验钢在高温区的夏比冲击功最大,但其脆化区间最宽,脆化区最低值也较M试验钢和H试验钢低。三种试验钢在过临界粗晶区均表现出较高的韧性。

图3 不同试验钢经历二次热循环后低温韧性变化曲线

2.2 二次热循环后试验钢显微组织特征

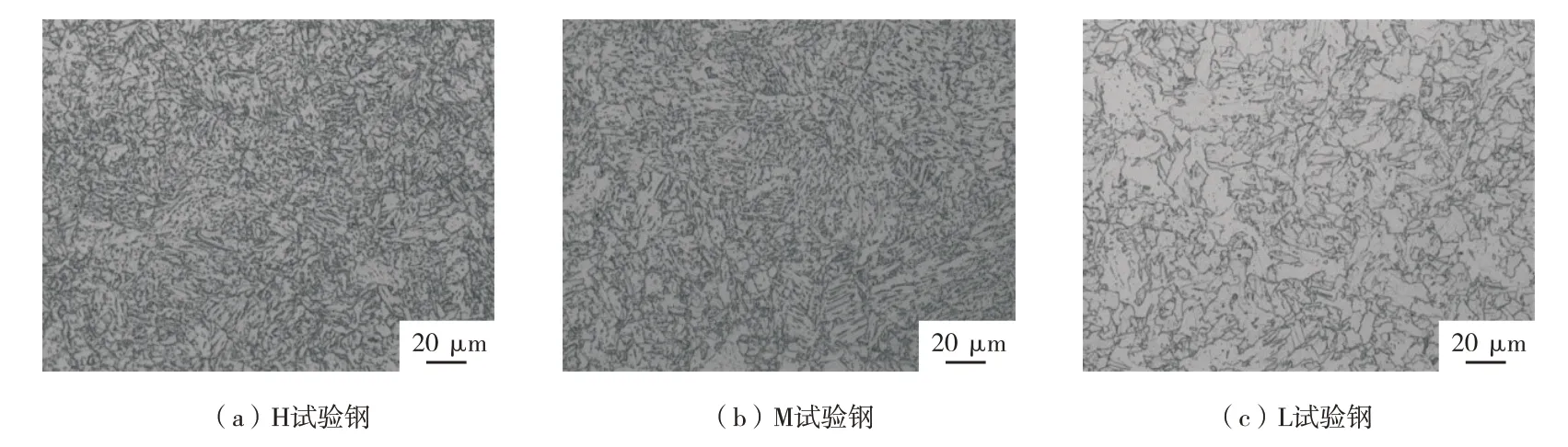

三种试验钢在1 000 ℃二次热循环后的金相组织如图4所示,扫描电子显微组织如图5所示,对应环焊缝过临界粗晶热影响区(SCCGHAZ)。在1 000 ℃条件下,三种试验钢均发生了奥氏体重结晶,晶粒组织细小,表现出较高的夏比冲击韧性。此外,三种试验钢的组织存在明显区别, H试验钢与M试验钢以BF和GB的混合组织为主,晶粒尺寸较为细小,但M/A 相比例较高;而L 试验钢以细小GB 为主,M/A 组元细小且弥散分布,从而表现出更高的冲击韧性。

图4 不同试验钢在1 000 ℃二次热循环后金相显微组织形貌

图5 不同试验钢在1 000 ℃二次热循环后扫描电子显微组织形貌

不同试验钢在二次热循环温度为800 ℃时的金相组织如图6 所示,扫描电子显微组织如图7所示, 对应环焊缝临界粗晶热影响区(IRCGHAZ)。在800 ℃温度条件下,三种试验钢均发生了部分奥氏体化,明显的特征是在原始奥氏体晶界位置生成了不同程度的岛链状M/A 组元。其中,H 试验钢M/A 岛链比例最高,且M/A组元粗大;L 试验钢M/A 岛链比例最低,且M/A组元呈薄片、短杆状,奥氏体晶界位置的M/A岛链相比例呈现出与碳当量的正相关。M/A组元主要是由高碳马氏体和残余奥氏体组成,其中马氏体组织的硬度非常高,所以当受到外力作用时会导致应力集中,在马氏体内部还存在着相变过程中所形成的残余应力。因此,在M/A组元处裂纹更容易生成和扩展,从而降低材料的低温韧性。但在本组试验中,三种试验钢的临界粗晶区夏比冲击功分别为:H钢162 J、M钢119 J、L钢79 J,可以看出,随着碳当量的减少,临界粗晶区夏比冲击功逐渐减小,与M/A组元相的比例无对应关系;在此温度区间内,对其夏比冲击功起决定性作用的仍然是原始奥氏体晶粒内部的基体组织。H试验钢基体组织主要表现为细小的BF及GB混合组织,有效晶粒尺寸更小;而L试验钢基体组织为粗大的GB,有效晶粒尺寸非常大。因此,H试验钢低温韧性优于L试验钢,M试验钢组织状态介于两者之间,其夏比冲击功也介于两者之间。

图6 不同试验钢在800 ℃二次热循环后金相显微组织形貌

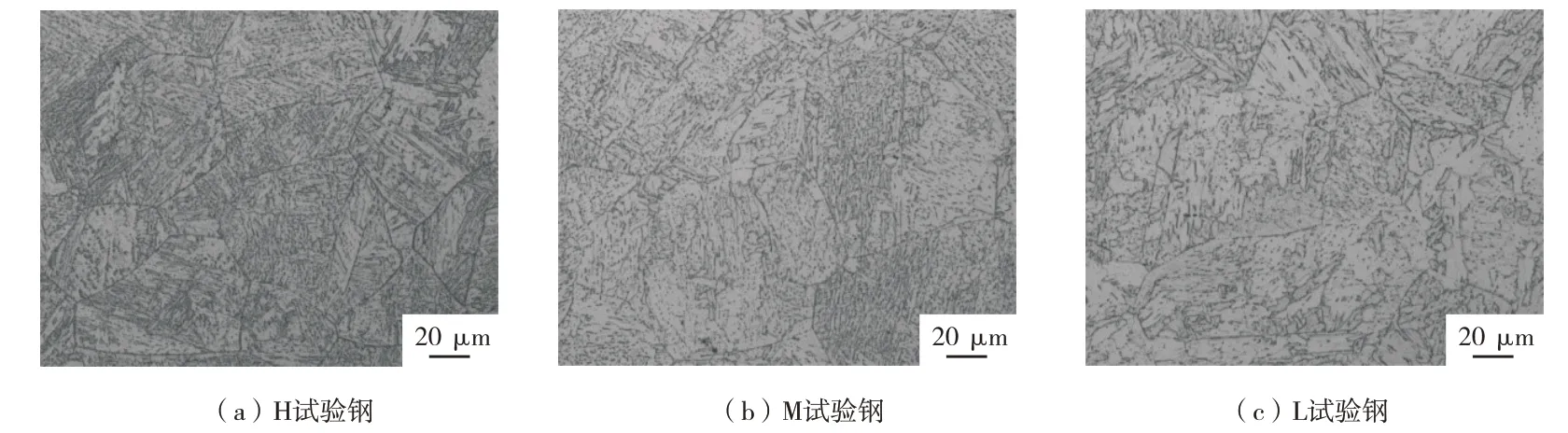

不同试验钢在二次热循环温度为700 ℃时的金相组织如图8 所示,扫描电子显微组织如图9所示,在该温度点未发生相变,主要是一次粗晶区组织位错回复以及碳化物析出等亚结构的变化。其中,L 试验钢中存在大量粗大的GB 组织,其-10 ℃夏比冲击功仅为25 J;而H 钢和M 钢为BF与GB的混合组织,具有较高的韧性,-10 ℃试验温度下,M 钢、H 钢夏比冲击功分别为275 J、190 J;M钢中M/A组元数量明显少于H钢且尺寸也较小,呈现细小的颗粒状,均匀弥散分布于基体组织上,这种尺寸形貌的M/A组元对韧性影响不大,因此表现出较高的低温韧性;H 钢中M/A组元数量多且尺寸较大,呈长杆状平行排列,不利于低温韧性。

图8 不同试验钢在700 ℃二次热循环后金相显微组织形貌

图9 不同试验钢在700 ℃二次热循环后扫描电子显微组织形貌

3 结 论

(1)在钢管环焊过程中,由于多次热循环的影响,在高钢级管线钢焊接接头热影响区难免会出现脆化区,且不同成分的管线钢脆化区温度区间也不同,通过成分优化可在一定程度上减小脆化区间。

(2)粗大的粒状贝氏体组织和数量多、尺寸大的M/A组元是导致二次热影响区韧性下降的根本原因。