公路沥青路面配合比设计及施工技术分析

王启龙

(宁夏公路工程质量检测中心(有限公司),宁夏 银川 750000)

配合比设计是指根据沥青的性质和使用环境,合理确定沥青混合料中各组分的比例。这一设计过程需要考虑沥青的黏度、抗剪强度、耐久性等因素,以及路面的负荷、温度变化等外部条件。通过精确的配合比设计,可以提高沥青路面的强度、耐久性和抗裂性,从而延长其使用寿命。在施工中,合理选择施工设备和工艺是保证施工质量的前提。高效的施工设备可以确保沥青混合料的均匀混合和均匀铺设,而科学的施工工艺可以保证沥青混合料铺筑到路面上达到设计要求。

1 公路沥青路面配合比设计

1.1 沥青混合料组成

矿料是沥青混合料中的一种质量占比最大的成分,它由天然石料或人工石料组成。矿料的选择对路面的承载能力、耐久性和稳定性起着至关重要的作用。常见的矿料包括碎石、机制砂和填料等,其种类和配比会因不同的路面要求而异。

除了沥青和矿料外,沥青混合料中还添加了一些辅助材料,其中最重要的是增塑剂和粘合剂。增塑剂可以提高沥青的柔性和可塑性,使其更好地与骨料结合,从而增强路面的抗裂性和耐久性。粘合剂则能够增加沥青混合料的黏合力和粘结力,确保骨料和沥青之间的紧密结合,提高路面的稳定性和抗滑性。

在沥青混合料的制备过程中,需要进行配合比的设计和搅拌工艺的控制。配合比的设计是根据路面的负荷、使用条件和预期寿命等因素进行科学计算和优化,以确保路面具备合理的强度和稳定性。搅拌工艺的控制涉及沥青的加热、骨料的筛选和混合等步骤,这些步骤的准确控制能够保证沥青混合料的均匀性和一致性[1]。

1.2 配合比设计方法

1.2.1 工程设计级配范围的确定

按以下原则进行工程设计的级配调整:

1.先决定使用粗型(C 型)还是使用精细型(F 型)的混合物。对于夏季高温、重载车辆多的地区,宜采用高设计空隙率的粗型密级配沥青混合料(AC-C 型)。对于冬季气温低、重车流量小的地区,宜采用低设计空隙率的细型密级配沥青混合料(AC-F 型)。

2.在保证高温抗车辙能力的前提下,要同时满足低温抗裂要求。因此,在设计配合比时,可以适当降低接近标称最大直径的粗骨料,降低0.6mm 以内的细骨料,增加中粒度骨料,形成S 形的级配曲线,并且选择中等或偏高的设计空隙率。

3.在确定每一层的级配范围时,要兼顾各层的功能需求,使其达到耐久、稳定、防水和抗滑。

4.按照公路等级及施工机械的控制程度所确定的工程设计级配比标准配组分范围要小,4.75mm、2.3mm通过率的上、下限偏差不能超过12%。

5.在进行沥青混合料的配比设计时,要充分考虑到其工作特性,这样才能更好地进行摊铺、压实,防止出现明显的离析现象。

1.2.2 材料的选择与准备

从工程的实际使用的材料中取代表性样品进行检测,对于粗细集料应将所取得所用同种材料多次拌和均匀后进行设计使用。所用材料必须符合工程设计技术指标要求。如果单一规格的某项指标达不到标准要求,而集料混合料的各项性能指标符合标准,则可采用[2]。

正因为鲁西化肥在液体肥研发中紧盯绿色发展需要,服务于“土壤修养”的目标,其系列液体肥的PH值为中性,适用多种作物,真正实现有效改良土壤。

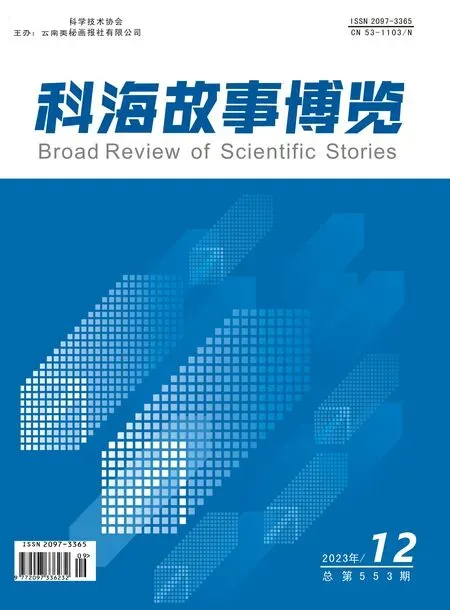

图1 油石比与毛体积相对密度关系图

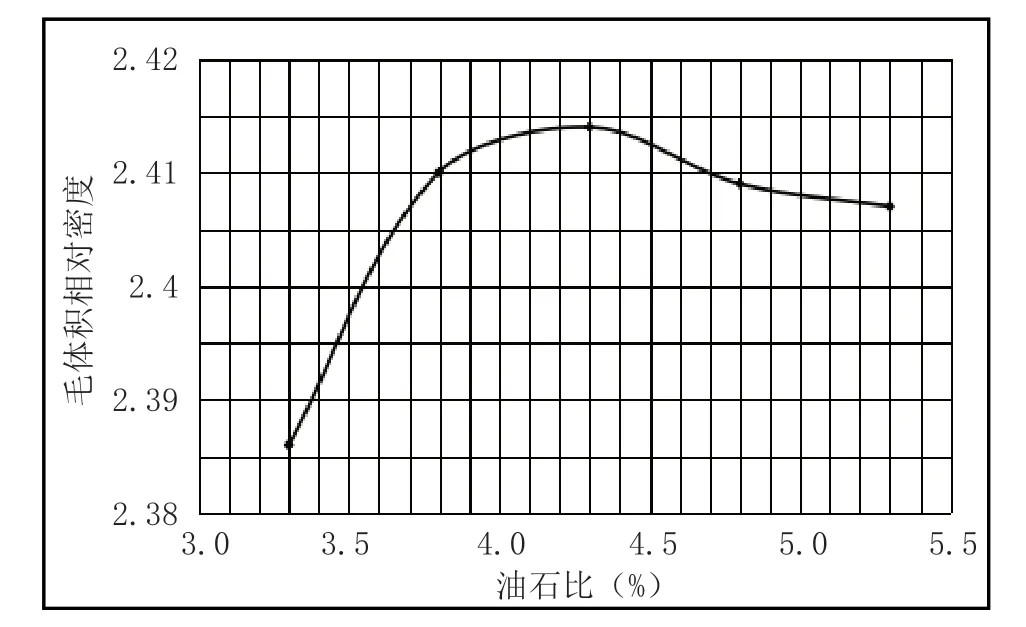

图2 油石比与稳定度关系图

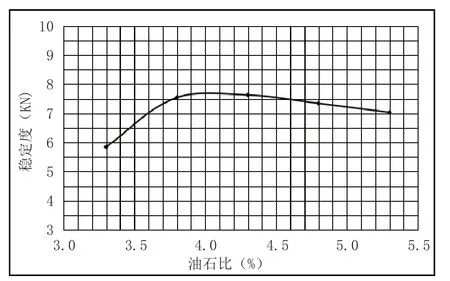

图3 油石比与空隙率关系图

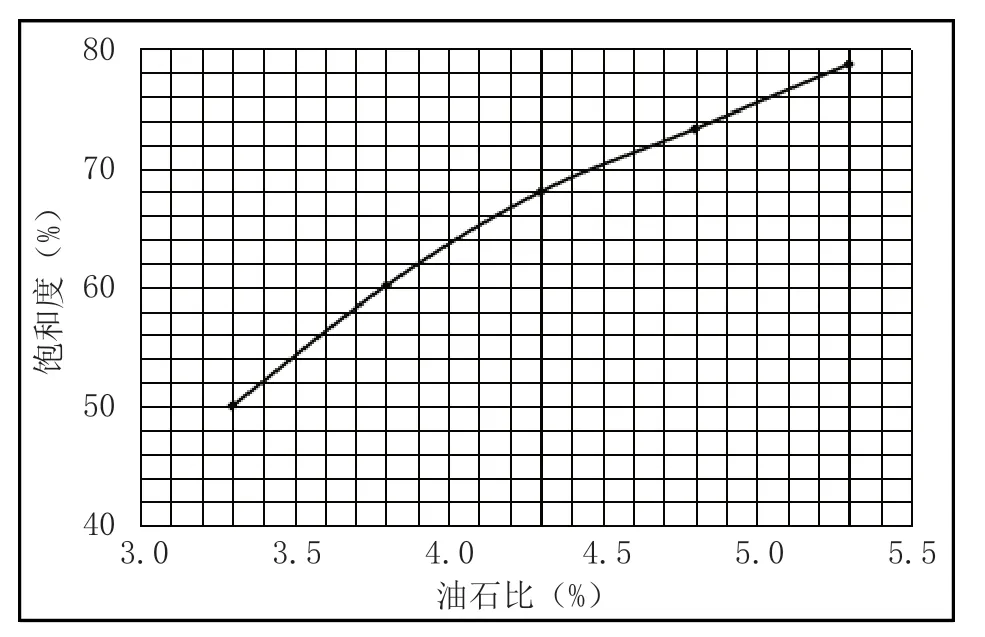

图4 油石比与饱和度关系图

1.2.3 矿料配合比设计

高速公路和一级公路应按设计级配范围,确定1~3种粗细不一的混合料配合比,并在工程设计级配范围的上、中、下画出设计级配曲线。设计合成级配不能有过锯齿形交错,0.3mm~0.6mm 内不能有“驼峰”。若多次调节仍不能到达标准,则应改变材料再次进行设计。

1.2.4 马歇尔试验

以预测油石比为中间值,按照规定的时间间隔,密级配沥青混合料一般是0.5%,而沥青碎石混合料可以压缩到0.3%~0.4%,并通过5 次及5 次以上的试验,测定马歇尔试样的各项性能[3]。

1.2.5 确定最佳沥青用量

将实验数据绘制成曲线,以油石比或沥青掺量为横轴,以马歇尔实验的各种参数作为纵轴,同时确保测定出的结果都能满足现行规范中有关沥青混合料的技术规范要求,即沥青用量范围OACmin~OACnr。选用的沥青掺量应当覆盖整个设计空隙率,最大限度地覆盖沥青饱和度要求,并且要让稳定度曲线出现峰值。如果不能覆盖整个设计空隙度,那么实验就必须将沥青用量的范围扩大后再次进行。

1.2.6 配合比设计检验

高速公路和一级公路所采用的密级配沥青混合料,按照本规范的规定,在配合比设计的基础上,对其各项使用性能进行检测,若不合格,则需要更换原料或重新设计。在规范条件下,按照计算出的最优沥青用量,进行配合比设计检验。

1.高温稳定性检验。对于标称最大粒径为19mm 或小于的19mm 混合料,要按要求进行车辙实验;对于标称最大粒径为19mm 的密级配型沥青、沥青稳定碎石混合料,因其车辙试样尺寸无法满足标准要求,无法采用本规范方法。如需检验,可增厚试件或使用大型的马歇尔试件。

2.水稳定性检验。按照规范要求,对沥青混合料进行浸水马歇尔、冻融劈裂等试验,其残余稳定性、残余强度比值等指标都要满足规范要求。

3.低温抗裂能力的检验。对于标称最大颗粒直径不超过19mm 的沥青混合料,按照规范要求进行低温弯曲实验,其断裂应变满足规范。

4.渗水系数的检验。采用轮碾机压出的车辙试件进行渗水系数的检验,其渗水系数满足现行标准。

2 公路沥青路面施工技术

2.1 施工准备

公路沥青路面的施工准备工作包括前期调查、设计准备、材料准备和设备准备等方面。首先,在施工前,必须进行对道路基床的前期调查,包括地质勘察、地形测量和现场勘察等,以获取基本的地质、地貌等信息。这有助于确定路面设计方案和施工工艺,并为后续的施工准备工作提供依据。其次,进行设计准备工作,包括路面横断面的设计、排水设计、施工工艺设计等。根据实际情况和设计要求,确定路面的宽度、坡度、超高、边沟位置等参数,同时考虑排水要求,保证路面在不同气候条件下的正常使用。材料准备是施工准备的另一个关键环节。根据设计要求,选择符合规范要求的胶结料、骨料和沥青等材料,并进行材料检验和试验,确保其质量符合要求。此外,还需要进行材料的储存、搬运和预处理等工作,以便在施工过程中能够及时使用。最后,设备准备是施工前不可或缺的一部分。根据设计要求和施工工艺,选择适当的施工设备,如摊铺机、压路机、热再生装置等。对这些设备进行检查和调试,确保其正常工作,并摆放在合适的位置,方便施工现场的操作和管理[4]。

2.2 沥青混合料配合比设计

按照规范要求确定胶结料的品种、级别和用量;选择符合规范要求的骨料,并按照不同粒径进行分级;根据实际情况和设计要求调整沥青用量,控制沥青的温度和黏度等。选用胶结料时,需要考虑其抗剪强度、黏度、流动性等性能指标,并确保其质量符合要求。通常情况下,聚合物改性沥青、沥青混合料和沥青混凝土等胶结料均可作为公路沥青路面的选用。按照规范要求,骨料应符合吸水率、强度、粒形等技术指标,并根据不同粒径进行分级以满足路面设计要求。常用的骨料有钢渣矿粉、砂石、碎石等。最后,根据实际情况和设计要求,调整沥青用量,控制其温度和黏度等参数。在施工过程中,需要对沥青进行加热或降温处理,以保持沥青的流动性;同时,还需通过搅拌或加入添加剂等措施来提高沥青的黏着性能和抗老化性能。

2.3 沥青混合料运输

选择较大吨位的运料车运输,例如自卸车、挂车等。车辆应具备充足的承载能力,以便满足工程需要,并且保证运输过程中混合料的均匀性。混合料在运输过程中需要保持适宜的温度,以确保沥青的流动性和均匀性。根据规范要求,应控制混合料的温度在指定范围内,避免过高或过低的温度对混合料质量产生不良影响。混合料在运输过程中应保持密封状态,防止雨水或湿气的侵入。运输车辆的货箱或罩布应具备良好的防水和防潮性能,以保护混合料免受外界湿度的影响。混合料在运输过程中可能会发生分层和沉降,因此,在装车前和运输途中应定期进行搅拌,以保持混合料的均匀性和稳定性[5]。

2.4 混合料摊铺

应根据施工需求选择合适的摊铺机械设备,并确保其符合相关标准要求,设备状态良好,操作人员熟练。混合料的温度对摊铺质量有重要影响。摊铺前,混合料的温度应在规定范围内,避免过高或过低的温度对摊铺质量产生不利影响。根据设计要求和路面平整度要求,合理控制混合料的摊厚。摊铺时应使用刮板、调平器等工具,确保摊铺厚度均匀、稳定。在摊铺过程中,应控制摊铺机的速度,保证混合料能够均匀、稳定地铺设在基层或下一层沥青面上,避免太快或太慢导致不均匀和堆积。根据设计要求和施工条件,合理确定摊铺机的摊铺宽度,并进行有效的调整和控制,确保摊铺宽度符合要求。

3 结语

在公路建设中,沥青路面的配合比设计和施工技术起着至关重要的作用。合理的配合比设计可以保证公路路面的稳定性和耐久性,有效提高道路使用寿命。而高水平的施工技术则能够确保路面质量,提升行车安全性和舒适性。我们应当注重科学研究和技术创新,在配合比设计方面不断优化调整,以适应各种复杂路况和气候条件。同时,加强施工技术培训和管理,提高施工人员的专业素养,确保施工过程中的准确性和规范性。