页岩油复杂井眼轨迹水平井落物鱼顶处理工具

引用格式:郭超英,赵晖,马红星,郭涛,张耀辉,刘卫东,高赵伟,郭思辰,盖洪恩. 页岩油复杂井眼轨迹水平井落物鱼顶处理工具[J]. 石油钻采工艺,2024,46(3):377-385.

摘要:非常规油藏井眼轨迹复杂,生产管柱组合不合理、超检泵周期生产及井下作业过程中操作不当等导致的井筒故障易形成复杂鱼顶,使用常规打捞工具处理效率低,占井周期长,严重影响原油正常生产。通过对落鱼工况、常规打捞工具处理复杂鱼顶的不足开展具体分析,创新研发了螺杆泵转子落井、偏磨破裂油管落井、抽油杆呈弯曲打盘状和小件落物等4 种复杂鱼顶专用打捞工具。长庆油田陇东区块应用效果分析和评价结果表明,4 种工具打捞成功率分别为100.0%、98.0%、95.9%、100.0%,占井周期由常规打捞工艺的平均33.1 d 降低至20.5 d,有效提高了原油生产时率。

关键词:页岩油;复杂井眼轨迹;水平井;落物事故;复杂鱼顶;打捞工具

中图分类号:TE358 文献标识码: A

0 引言

在油气田开发过程中,常出现无杆泵部件落井、油管杆偏磨落井、小件落物落井等井筒故障,必须通过开展井下作业才能实现油井正常生产。

在页岩油等非常规油气复杂井眼轨迹井下作业类别中,井筒大修打捞施工过程最为复杂,技术要求高,难度系数大。首先,需要明确复杂井眼内落鱼类别,一般通过调查前期作业情况、下入铅模打印获取鱼顶印痕、下入井下电视勘察等方式。常见落物包括绳类、管类、杆类、大直径工具、小件落物等。其次,通过详细调查前期起出油管杆的状态、鱼顶印痕、井下电视视频等方式判断故障原因及鱼顶状态,比如开裂、偏磨、断茬、夹扁、弯曲等,其打捞难度也与井眼轨迹、水平井水平段长有关[1]。最后,遵循“下得去、抓得住、可丢手、起得出”的原则,设计井筒处理方案,选择或研发针对性打捞工具,以提高打捞成功率。

打捞井内落鱼作业是系统而复杂的工程[2]。大部分落鱼因未能及时打捞,导致在井筒内被腐蚀,而鱼顶弯曲不规则、鱼头被埋、落鱼被卡等,也会给打捞作业带来巨大困难和风险[3]。页岩油水平井井眼轨迹复杂,水平段岩屑下沉底边,由于存在大井径井段,导致套管在重力作用下出现偏心,打捞不易成功[4]。大庆油田研发了新型套铣钻头和修井液体系,创新应用“生根找鱼”和“扩径收鱼”工艺方法,现场施工43 口井,成功率提高4.7%,单井周期缩短3.53 d,实现降本865 万元[5]。陈波等通过对落鱼形态分析研究,针对打捞难点形成一项压断连续油管落鱼的处置技术,为类似工程问题处理提供了一种新的解决方案[6]。陈文康等针对水平井水平段长度不断增加的情况,为提高修井作业管柱下入能力,现场采用管柱组合两种线重油管的方式下入进行打捞作业[7]。邸德家等针对涪陵地区一口页岩气水平井生产测井作业仪器串上提过程中在井口遇卡无法取出的事故,介绍了生产测井工具遇卡情况及连续油管打捞方法,分析了工具串井口遇卡位置和遇卡原因,提出了连续油管及工具串避免遇卡的建议[8]。雷群等在打捞技术方面提出了8 个方面的发展建议[9]。

随着行业内打捞工具研发水平的提高,复杂井眼轨迹深井落物打捞技术有了很大进步[10]。马胜吉采用可退式打捞筒原理设计了一种新型井下节流器打捞工具[11]。徐健等设计了液压助力式的连续油管落鱼打捞矛和打捞筒,较好地解决了水平井和深井连续油管落鱼打捞的问题[12]。马群等针对井下复杂情况多、落鱼卡点位置不明确、制订整套详细打捞方案困难的客观现状,提出“详细掌握落鱼状况、制定周密打捞方案、现场标准化操作、根据鱼顶现状随时变更方案”的打捞思路[13]。冯志军等针对定向钻井后井眼轨迹变化大,起下钻摩阻增加,接单根上提钻具困难等难题,研制出专用打捞工具,并制定相关打捞方案,成功打捞出长3 205.21 m 的落鱼[14]。付建华等针对封隔器异常坐封的卡钻事故,优先采用反扣钻具处理井下落鱼,先倒出回接筒,再磨铣悬挂封隔器,然后采用震击解卡打捞工艺捞出整段落鱼[15]。魏波等针对某超高压气井封隔器上部油管沉淀物固化、封隔器芯轴抽芯使密封附件落井、下部油管砂垢埋卡堵塞等不同情况,制定不同的打捞方案,优选工具组合及工艺,采用套捞磨结合方式成功捞出落井油管和封隔器[16]。王一全等研制了大变径井筒连续管打捞连续管落鱼的专用工具,并在塔里木油田成功应用,为今后类似大变径井筒内实施打捞作业提供了新思路[17]。陆应辉等针对水平井泵送分簇射孔落鱼产生的不同以及页岩气水平井特有的井身结构,总结出了一套高效、安全的落鱼打捞工艺[18]。

世界各地的非常规油气资源丰富,发展潜力巨大[19]。鄂尔多斯盆地陇东区域页岩油开发目前广泛采用大平台、多层系、长水平段开发模式,可节约大量用地,最大程度动用地质“甜点”,有效动用水源区、林区等复杂地貌条件下的可采储量,但同时造成井眼轨迹更加复杂,导致在井下打捞作业过程中,由于施工方案设计不科学、工人操作不当等原因造成螺杆泵转子、偏磨破裂油管、弯曲抽油杆及附属工具落井,形成复杂鱼顶,目前国内油田针对以上4 种复杂鱼顶尚无专用打捞工具。为此,笔者通过广泛调研,结合陇东油区实际情况,具体分析了在处理复杂鱼顶时常规打捞工具结构和工艺上的缺陷,按照创新思路研制了4 种复杂鱼顶专用打捞工具并成功应用,有效解决了复杂鱼顶落物打捞难题。

1 方法和过程

1.1 井筒故障分析

1.1.1 螺杆泵转子落井

在正常生产过程中,井筒内生产管柱组合为:防坠落装置+尾管1 根+扶正器+传感器+电机+保护器+螺杆泵+油管1 根+泄油器+油管至井口。螺杆泵定子主要由壳体和丁腈橡胶衬套组成,工作时橡胶衬套遇到液体出现溶胀反应,加之个别橡胶衬套质量问题、长期高频运转等原因容易造成橡胶衬套过度溶胀,与转子“过密”接触。转子在工作过程中高速运转,使定子外壳承受一定的扭矩,长时间运转易导致定子外壳与保护器连接部位6 条螺栓剪切断裂。检泵作业过程中将螺杆泵定子及以上管柱组合起出井口时,造成转子及下部位零件落井。

螺杆泵转子为螺旋结构,表面经过淬火、镀铬等方式硬化处理后,硬度HRC55,经过特殊抛光后,表面光洁度0.2,打捞难度较大。目前国内市场上无专用打捞工具,各油田多采用自制卡瓦捞筒进行打捞,可靠性无保障,掉落风险大。

1.1.2 油管偏磨破裂落井

陆上大平台丛式井组开发规模日益扩大,为了确保合格入窗,往往在井深500~800 m 开始造斜,而长庆油田采油管柱通常要求泵深1 200~1 600 m,导致有杆泵采油井在生产过程中油杆接箍、扶正块等突出部位不断摩擦油管内壁,造成油管磨穿漏失。特别是油管丝扣部位被磨穿时,将导致下部油管脱扣落井,打捞难度极大。

常规管类落物打捞工具主要分为内捞和外捞两种类型,常用工具包括滑块捞矛、可退式捞矛、卡瓦捞筒、接箍捞筒等。在打捞偏磨破裂油管时,内捞工具易使破裂油管进一步胀裂,外捞工具易使破裂油管缩径,均无法满足当前打捞需要。使用普通带引鞋卡瓦捞矛进行打捞时,由于引鞋内径较大,捞矛卡瓦运行至最大径向尺寸时仍然无法将破裂油管夹紧导致打捞失败。

1.1.3 井内抽油杆弯曲打盘

在采油生产过程中出现油管杆偏磨均比较严重情况时,若油管丝扣被磨穿将造成下部油管杆落井,当油杆脱扣位置高于油管脱扣位置时,将会出现鱼顶为抽油杆的情况;油管杆同时遇卡倒扣等情况也会导致油管杆同时落井。在重力作用下油管杆沿着井筒加速运动,到达一定速度防坠落装置卡瓦撑起或管柱下移接近水平段时停止运动,在较大惯性力作用下外露的油杆急剧弯曲。当以较快速度下入捞筒时,引鞋壁容易与鱼顶发生剧烈撞击导致抽油杆弯曲打盘或被挤压成团状。

针对这种情况,通常先采用套铣筒处理环空,然后下入自制倒扣工具进行倒扣作业,将打盘抽油杆捞出。而由于抽油杆钢级较高,打盘抽油杆具有较强弹性,导致套铣无效,无法形成有利打捞空间。若使用大口径母锥进行造扣打捞,由于母锥钢材硬度较高,脆性大,变形抽油杆与母锥内壁接触不均,在加压造扣时,易导致母锥内壁受力不均而损坏。

1.1.4 小件落物

随着国内非常规油藏开发规模的扩大,水平井冲砂、措施作业、大修等井筒处理工作量不断增加。在以倒扣方式处理桥塞、封隔器等大直径工具卡钻过程中,如果操作不规范容易将工具倒成散件,形成小件落物。

直井和定向井中打捞小件铁质落物常使用一把抓、强磁打捞器、反循环打捞篮等工具,这些工具在页岩油井筒打捞治理方面发挥了积极作用[20]。

一把抓是一种能在直井和定向井内打捞小件落物的自制打捞工具,利用氧焊切割将Ø114 mm 圆筒前端加工成多道长尖齿状结构,安装于钻柱最下端,打捞时下钻至鱼顶并施加钻压3~5 kN。在钻压作用下,一把抓尖齿向内卷曲,将小件落物包裹进行打捞。但是水平井井斜达90°左右,一把抓所受钻压难以作用于人工井底而不适用。常规强磁打捞器直径Ø114 mm,与落物接触面积小,打捞效率低下。若井筒落物前端存在胶皮等非铁质物质阻挡,常规强磁打捞器将失去作用。反循环打捞篮是一种依靠水力反循环将井底胶皮等落物冲起进行打捞的工具,在打捞铁质小件落物时不能达到理想效果。

综上分析,针对不同落鱼特点,有必要研制专用打捞工具,以有效提高打捞成功率。

1.2 工具研制

结合复杂井眼轨迹特殊工况,通过分析常规打捞工具在处理复杂鱼顶过程中存在的问题及落鱼特点,利用“头脑风暴”等创新方法寻找突破口,研制专用打捞工具,实施针对性打捞。

1.2.1 螺杆泵转子专用打捞筒

长庆油田陇东区块现有120 多口页岩油井采用无杆泵采油技术,主要以单头螺杆泵为主,常见故障为电机保护器外壳销钉在长期震动及扭矩作用下剪切断裂,导致螺杆泵转子脱落。

2021—2022 年,陇东油区共发生此类事故13起,打捞成功率仅为61.5%。由于螺杆泵转子为螺旋线形结构、表面硬度高、光滑度高、直径比普通井下落物小的特点,考虑将常规锥形卡瓦捞筒的卡瓦滑道进行延长,减小卡瓦的打捞尺寸。在现场操作过程中由于锥形卡瓦强度较低、与转子接触点不均等原因造成夹持力不足,若起管柱时螺杆泵以下大直径工具发生卡阻,则卡瓦容易发生滑脱导致打捞失败。

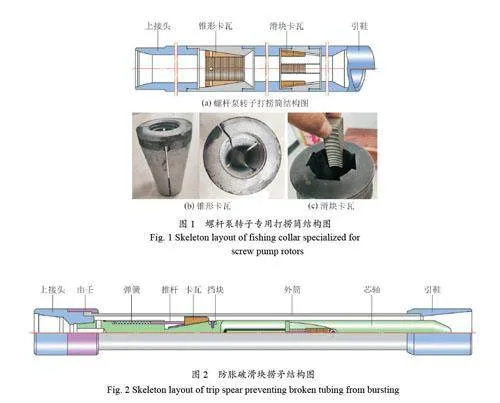

常用转子硬度55~57.5HRC,通过分析存在问题,考虑设计一种硬度大于57.5HRC 的加长两级瓦卡,能够使转子多点受力,从而提高卡瓦夹持力,专用打捞工具如图1 所示。

从图1 中可以看出,该打捞筒最前端为S 型引鞋,起到导引转子进入捞筒的作用。引鞋后端内径与筒体内径一致,使转子居中便于打捞。捞筒中部为两级卡瓦结构,其中滑块卡瓦为4 组,每组由位于同一滑道的两片卡瓦组成,4 组滑块卡瓦呈90°夹角均匀分布,滑道行程达到1.5 倍螺距以上(转子螺距为70 mm);锥形卡瓦长度增加至常规卡瓦的1.5 倍,达到转子螺距的1.5 倍以上。

该设计理念是为了分别保证滑块卡瓦和锥形卡瓦在每个纵向上与转子接触点达到两个,其作用是当转子进入捞筒时,两级卡瓦都能够沿着螺旋转子线性轨迹与其多点(达到4 个) 接触,防止其在纵向上因受力点少而出现松动,能够从不同方向给转子施加径向夹持力,两级卡瓦能够有效将转子夹紧,提高打捞成功率。

1.2.2 防胀破滑块捞矛

2021—2022 年,陇东油区油管偏磨落井81 井次,打捞成功率仅为69.1%。在使用常规方法进行打捞时一般分为内捞和外捞两种方式。内捞即使用各类捞矛、公锥等从管类落物内壁进行打捞,外捞即使用捞筒、母锥等工具从落物外壁进行打捞。

通过分析发现,偏磨破裂油管打捞难度大主要有以下原因:(1) 普通内捞工具容易造成破裂油管胀破;(2) 普通外捞工具容易造成破裂油管缩径;(3) 破裂油管落入水平段时卡瓦失去重力作用,造成无法打捞。

基于上述分析,按照“内捞外衬,弹簧推杆驱动”的思路,研发了一种防胀破滑块捞矛。该打捞矛主要由外筒、捞矛和推杆三部分组成,是一种可防止破裂油管胀破的内捞工具,结构如图2 所示。

该工具前端引鞋为喇叭口状,外径116 mm,最小内径75.9 mm,起到引导鱼顶进入捞筒的作用;外筒由外径88.9 mm、内径75.9 mm 的外加厚油管加工而成。长庆油田普遍采用的是Ø73 mm 生产管柱,其外径小于防胀破滑块捞矛的外筒内径,在进行打捞时外筒能够限制偏磨破裂的生产管柱因滑块卡瓦的径向作用力而胀破。外筒最上端与上接头通过由壬连接,方便安装与拆卸,在使用完毕维护时先卸掉由壬,然后能够比较容易拆除已捞获的破裂油管。弹簧推杆主要由弹簧、推杆、弹簧筒、销钉及压帽等组成,其作用是依靠弹簧的拉力使推杆轴向运动,沿着滑道斜面向上推动滑块卡瓦,将滑块卡瓦置于滑道顶端位置,此时,滑块卡瓦径向最大尺寸大于油管内径。在进行打捞操作时随着打捞管柱的不断下放,破裂油管从引鞋进入筒体,与滑块捞矛滑道顶端位置的滑块卡瓦相接触并在钻压的作用下使滑块卡瓦沿着滑道回返一定距离,当滑块卡瓦径向尺寸小于油管内径时捞矛进入破裂油管。此时上提打捞管柱,滑块卡瓦“咬”入内壁进行打捞。

1.2.3 弯曲打盘抽油杆整形打捞筒

2021—2022 年陇东油区发生抽油杆落井弯曲打盘103 井次,打捞成功率仅为68.0%。常规方法为,当抽油杆弯曲不严重时使用三球打捞器、多功能抽油杆打捞筒等工具进行打捞;当抽油杆弯曲打盘甚至被挤压成团状时,由于内部没有打捞空间而无法从内部进行打捞,只能选择先用套铣筒套铣出外捞空间,再使用反扣母锥进行倒扣的方法将严重变形的抽油杆捞出,然后使用常规打捞工具进行下步作业。该工艺的缺点是,当麻团状抽油杆较长(一般不小于5.0 m) 时倒扣成功率较低(小于20%),且容易损伤母锥。

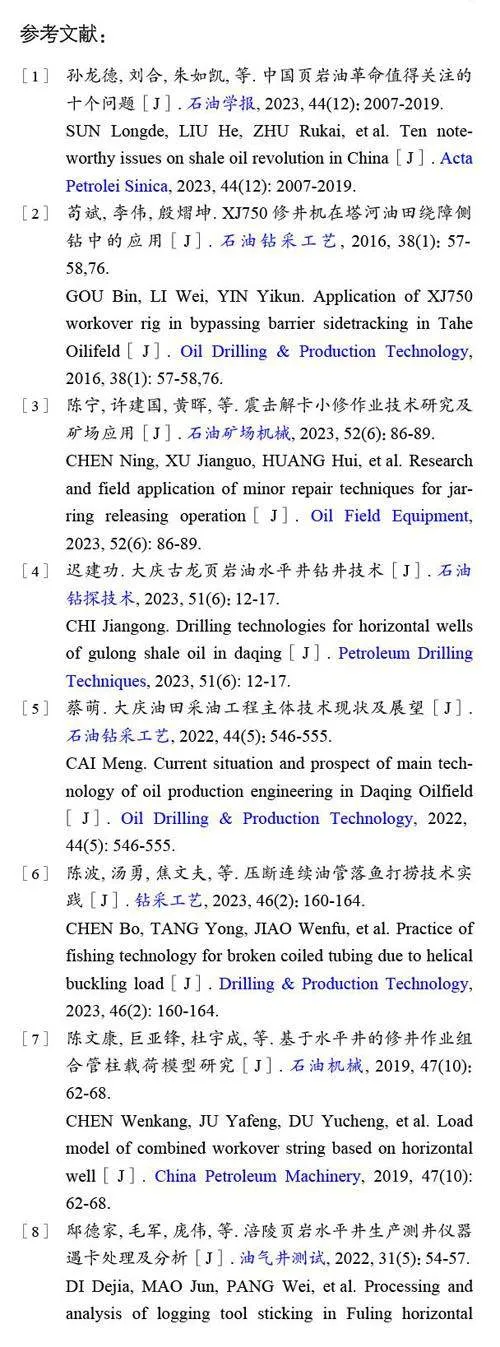

通过分析,抽油杆材质具有一定的韧性且弯曲打盘抽油杆之间具有一定的间隙,采取“扩大外围打捞空间+倒扣”的思路设计出弯曲打盘抽油杆整形打捞筒,结构如图3 所示。

该工具主要由上接头、筒体、长舌形引鞋、短舌形引鞋和小型开窗组成。将工具连接于反扣钻杆下端,下放管柱探得鱼顶位置后以较快速度(≥3.0m/min) 下放打捞管柱,依靠其冲击力将长、短舌形引鞋楔入抽油杆与套管壁之间营造打捞空间以满足倒扣需要,同时对打盘抽油杆进行挤压整形。当完成整形时打盘抽油杆完全进入筒体,小型开窗的窗舌卡在抽油杆之间限制其位移。在井口地面使用倒扣工具逆时针旋转管柱将扭矩传递至打捞筒,依靠窗舌的限制作用及筒体内壁摩擦力进行倒扣操作。

1.2.4 水平井小件落物强磁打捞器

2021—2022 年,陇东油区共计发生小件落物打捞125 井次,打捞成功率仅为55.2%。常规方法是使用强磁打捞器、一把抓、反循环打捞篮进行打捞,但是在水平井打捞过程中存在缺陷。强磁打捞器与落物接触面积小,打捞效率低,占井周期长,如果遇到胶皮碎屑阻挡将失去作用;一把抓必须将落物推至人工井底或者遇阻位置,不适用于水平井内打捞;反循环打捞篮是依靠伯努利方程原理,将井底的落物碎屑循环至打捞篮内,对于密度较大的铁质散件打捞效果比较差。

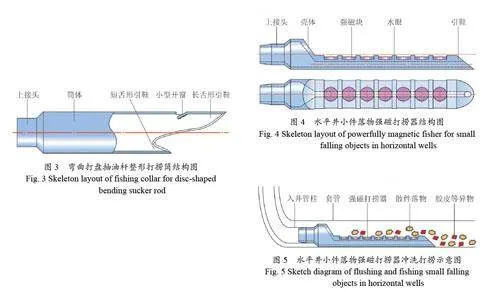

针对上述常规工具存在的缺陷,提出以水眼喷射冲洗循环出胶皮、增大强磁打捞接触面积的创新设计思路,研制了冲洗打捞一体化工具,结构如图4所示。

该工具通过上接头与管柱相连接,随着打捞管柱的下放,最前端的圆弧铲状引鞋在钻压作用下沿着水平井井筒向前运动,将贴着套管壁的落物铲起,便于冲洗和打捞。壳体上镶嵌有一组钕磁铁,能量可以达到385 kJ/m3,较铁氧体磁铁高出数倍,相对于钴磁铁和铝镍钴磁铁等其他常见磁铁材料具有更强的磁力。该工具冲砂过程如图5 所示。

从图5 中可以看出,该工具内部设计有一条直径Ø15 mm 的水眼,作业时通过泵车将地面液体泵入管柱内并加压转化为高压流体,有效冲击套管内散落的小件落物,将胶皮等轻质落物冲起并循环出井筒,将铁质落物冲洗干净便于强磁打捞。

1.3 现场应用

2023 年在长庆油田陇东油区对创新研发的螺杆泵转子专用打捞筒、防胀破滑块捞矛、弯曲打盘抽油杆整形打捞筒和水平井小件落物强磁打捞器等4 种工具开展了现场试验,取得了良好的效果。

1.3.1 螺杆泵转子专用打捞筒应用

长庆油田页岩油开发分公司一口无杆泵采油井于2023 年9 月因断轴停井,起出原井管柱发现螺杆泵排砂口处断裂,核实井内落物为转子+保护器+电机+油管4 根+防坠落装置。由于井眼斜度的影响,转子在井筒内自然状态下存在一定倾斜,且转子顶端紧贴套管内壁。基于该井工况,采用常规打捞技术无效后,采用螺杆泵转子专用打捞筒进行打捞作业。

作业时将该工具连接在打捞管柱前端,下放至距离鱼顶1.0~2.0 m 位置开泵冲洗彻底,排量≥500L/min,冲洗用水量不少于10.0 m3。停泵后下放钻具并施加钻压10~15 kN,在前端引鞋导引作用下转子进入捞筒,继续下放钻具,转子与滑块卡瓦的8 片卡瓦随机接触并推动其沿着滑道斜面向上运动,继续下放钻具,转子与锥形卡瓦接触并推动锥形卡瓦沿着滑道斜面向上运动。当拉力表指数持续降低时,说明转子已全部进入捞筒,上提钻具,卡瓦在重力作用下与转子外壁接触,并在摩擦力作用下沿滑道斜面向下运动,此时卡瓦与工具中轴线的距离减小,卡瓦牙齿“咬”入转子外壁。起出管柱检查,成功捞出转子。

螺杆泵转子专用打捞筒使用方法及注意事项:(1) 地面检查工具是否完好,丈量尺寸,将工具安装于打捞管柱最下端;(2) 下钻探鱼,上提管柱至距离鱼顶1.0~2.0 m,开泵彻底冲洗鱼顶周围杂物以满足打捞所需空间;(3) 下放钻具打捞,在引鞋的导引作用下,转子进入捞筒并通过前端的滑块卡瓦和后端的锥形卡瓦,施加10~15 kN 钻压确保工具入鱼;位于各自滑道下端的两级卡瓦在重力作用下,与转子外壁螺旋带接触;然后上提打捞管柱,工具筒体向上运动,使卡瓦径向尺寸变小并“咬”入转子外壁实现打捞;(4) 按照起钻操作要求起出打捞管柱,检查打捞情况,总结经验。

1.3.2 防胀破滑块捞矛应用

2023 年10 月,长庆油田页岩油开发分公司一口采油井在检泵作业过程中,发现井深1 226.3 m 油管因偏磨脱扣导致落井,鱼顶为Ø73 mm 平式油管公扣。

作业时将该工具安装于打捞管柱下端,下钻至距离鱼顶1.0~2.0 m,启泵冲洗掉鱼顶附近的蜡块、垢渣等;继续下放打捞管柱,在引鞋的导引作用下破裂油管进入外筒,捞矛进入破裂油管,在弹簧推杆推力作用下卡瓦与油管内壁接触并产生径向力;然后上提打捞管柱,卡瓦沿斜坡滑道向顶点运动使其径向打捞尺寸增大,在径向力作用下卡瓦牙“咬”入油管内壁,同时破裂油管壁膨胀直至与外筒内壁贴合。外筒起到限制油管进一步胀破的作用,使卡瓦能够有效“咬”入油管内壁实现打捞。

1.3.3 弯曲打盘抽油杆整形打捞筒应用

2023 年6 月长庆油田页岩油开发分公司某油井检泵过程中,由于操作不当导致油管杆同时落井,鱼顶为抽油杆,深度在直井段1 053.6 m。下入三球打捞器、活页捞筒等工具均打捞无效,判断抽油杆在下落过程中由于惯性已严重弯曲变形,常规打捞工具难以入鱼[21]。

通过下入铅模打印发现鱼顶为多道弯曲抽油杆,下入母锥进行环空扩大处理及造扣打捞作业无效,起出钻具发现母锥本体断裂。该鱼顶为油杆接箍与弯曲抽油杆呈并列状态,抽油杆由于严重弯曲而卡死在井筒内,常规抽油杆打捞工具无法入鱼。由于在井筒状态下弯曲抽油杆具有较强的弹性,使用母锥无法对其进行环空处理,不具备造扣条件。

使用弯曲打盘抽油杆整形打捞筒进行作业时快速下放管柱,在向下冲击力的作用下,长舌形引鞋楔入团状抽油杆与套管壁之间将间隙进一步扩大,同时对抽油杆进行挤压整形。然后上提管柱一定距离使捞筒与鱼顶分离,在地面使用倒扣器、转盘等工具转动管柱5~10 圈以使整形打捞筒转动一定角度,二次快速下放钻具,使长舌形引鞋从落鱼另一个方位楔入抽油杆与套管壁之间。如此反复,直至营造出充足的打捞空间并将落鱼挤压成紧凑“麻团”状以便下步倒扣操作。

下放打捞管柱施加5~10 kN 钻压,同时地面观察末根管柱入井尺寸以确定捞筒入鱼情况,当长、短舌形引鞋均楔入团状抽油杆与套管壁之间的间隙后,鱼顶已经进入捞筒一定距离,并与工具内壁充分接触而具有一定的摩擦力。此时在地面使用倒扣工具转动钻具,通过管柱把扭矩传递至捞筒,捞筒在摩擦力及小型窗舌的作用下将扭矩作用于“麻团”状抽油杆进行倒扣。起出弯曲抽油杆后,下部抽油杆使用常规打捞工具进行打捞。

1.3.4 水平井小件落物强磁打捞器应用

2023 年5 月,长庆油田页岩油开发分公司某水平井冲砂至2 640.5 m 时遇阻,起出冲砂管柱,下入平底磨鞋磨钻4 h 无进尺,偶尔有跳钻现象,起出磨铣管柱检查磨鞋底部有划痕,分析认为井筒内有不固定硬物和胶皮。下入套铣筒对落物进行套铣使之变得松散,然后下入常规强磁打捞器捞获少量铁质工具散件,未达到理想效果。

将小件落物强磁打捞器安装在管柱下端,下钻至鱼顶位置开泵大排量冲洗鱼顶,排量1 m3/min以上,返出大量胶皮碎屑。彻底循环井筒将胶皮碎屑完全返出地面之后,继续下放钻具加钻压5~10kN,此时强磁打捞器与铁质碎屑充分接触。上提钻具5.0 m,利用转盘在地面将其旋转5~10 圈,使打捞器旋转一定角度,再次下放钻具至遇阻位置。反复3~5 次使磁铁充分吸附井筒内落物,起钻捞获大量铁质散件落物及劈开的套铣筒。

该强磁打捞器不但能够通过洗井液循环将井底胶皮碎屑顺利冲出地面,而且能够克服2 640.5 m 井深位置大约60~80 ℃ 井温对钕磁性能的影响,有效吸附散落的铁质散件落物,顺利完成打捞。

2 结果与讨论

通过开展广泛调研,分析了常规打捞工具在处理复杂鱼顶时存在的缺陷,开展了针对性创新研发,改变了常规的打捞方式,大幅度提高了打捞成功率,缩短了占井周期。

2.1 提高打捞成功率讨论

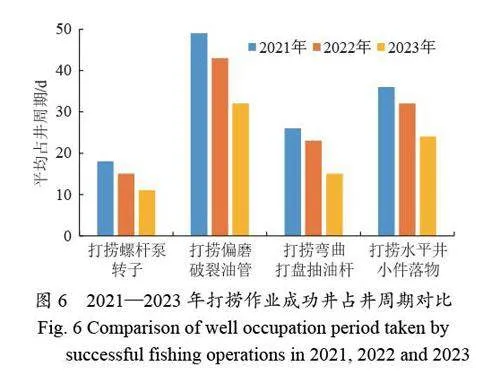

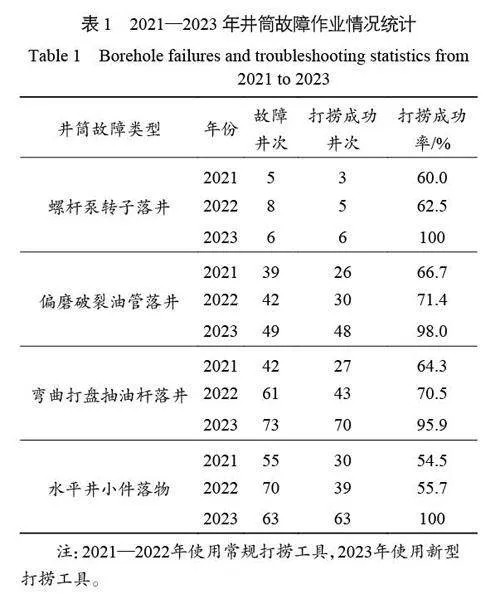

2023 年在陇东油区进行现场试验,该系列打捞工具均取得了良好的打捞效果。与2021—2022 年使用常规打捞工具作业情况对比如表1 所示,可以看出, 陇东油区2021—2022 年螺杆泵转子落井13 井次,使用常规打捞工具成功打捞8 井次,成功率61.5%;偏磨破裂油管落井81 井次,使用常规打捞工具成功打捞56 井次,成功率69.1%;弯曲打盘抽油杆落井共103 井次,使用常规打捞工具成功捞获70 井次,成功率为68.0%;水平井小件落物共125 井次,使用常规打捞工具成功捞获69 井次,成功率为55.2%。2023 年使用创新工具打捞螺杆泵转子6 井次、偏磨破裂油管49 井次、弯曲打盘抽油杆73 井次、水平井小件落物63 井次,成功率分别达到100%、98.0%、95.9%、100%,表明研制的新型打捞工具具有良好的性能,能够有效提升打捞成功率。

螺杆泵转子专用打捞筒,与常规打捞筒相比改单级卡瓦为两级卡瓦,每级卡瓦长度达12 cm,为常规卡瓦长度的1.5 倍。通过增加卡瓦级数与每级卡瓦长度,能够使卡瓦与转子多点接触,提高了打捞时转子在捞筒内的稳固性。

防胀破滑块捞矛,通过改进常规引鞋内径尺寸由外向内设计为116~75.9 mm,可平滑过渡至外筒内径尺寸,具有良好导引作用;创新安装弹簧推杆,对水平段落物进行打捞时使卡瓦处于滑道最高点,此时卡瓦的径向最大打捞尺寸大于73 mm,可有效夹紧偏磨破裂油管;外筒内径与常规外筒相比减小至75.9 mm,与引鞋完美衔接的同时具有良好的防胀破作用。

弯曲打盘抽油杆整形打捞筒,通过设计长、短舌形引鞋和小型开窗,起到“扩大外围打捞空间+倒扣”的作用,可有效处理弯曲打盘抽油杆。与常规筒类工具相比其营造打捞空间的理念及方法具有创新性。

水平井小件落物强磁打捞器,采用了“先冲洗,后磁吸”的研制思路,通过设计冲洗通道,可对胶皮碎屑等进行冲洗循环出井筒。与常规强磁打捞器相比,其设计结构进一步优化,增大磁铁块与散件落物接触面积,有效提高打捞效率。

2.2 缩短占井周期讨论

该系列专用打捞工具能够在提高打捞成功率的同时有效缩短占井周期。图6 为近3 年各类打捞作业成功井的占井周期统计。

利用加权平均法计算得到2021—2022 年陇东油区使用常规打捞工具成功打捞螺杆泵转子、偏磨破裂油管、弯曲打盘抽油杆、水平井小件落物的占井周期分别为16.1、45.8、24.2、33.7 d。2023 年使用创新工具的作业井占井周期分别为11、32、15、24 d,较之前分别减少了5.1、13.8、9.2、9.7 d。分析占井周期缩短的原因,使用传统的常规工具通常需要进行多次试验性打捞,相比之下,新型工具的设计优化和性能提升,使得打捞次数大幅减少,从而显著缩短了占井周期。

3 结论

(1) 针对中国陆相复杂井眼轨迹页岩油开发过程中遇到的井筒复杂鱼顶处理难题,通过开展广泛调研分析,创新研制了螺杆泵转子专用打捞筒、防胀破滑块捞矛、弯曲打盘抽油杆整形打捞筒和水平井小件落物强磁打捞器等4 种新型专用打捞工具,有效解决了长庆油田陇东油区复杂落物打捞难题。

(2) 目前仍存在以下难题,复杂鱼顶达到一定深度(≥1 800 m),扭矩传递效率较低;深部油管腐蚀严重导致强度降低,打捞时易被拔断;强磁打捞器最前端引鞋为三角状,受套变、套破、结垢及套管接箍台肩的影响,易将工具壳体挤扁。

(3) 后续将在管柱组合、工具结构优化及材料选择上进行以下攻关。研发新型管柱降摩减阻器,安装在井眼狗腿度较大位置,提高扭矩传递效率;油管接箍强度较大,发生偏磨和腐蚀程度较小,可设计高强度加长捞筒(大于油管长度),当遇到偏磨破裂严重油管时,从外部进入,在强度大的油管接箍处进行打捞;将强磁打捞器引鞋设计优化成30°倒角,有效避开因套管异常带来的遇阻风险。