基于智能控制技术的煤矿输送提升机械优化设计

[摘 要]随着工业化进程的不断推进,煤矿作为重要的能源资源之一,在全球能源结构中不可或缺,同时煤矿生产所带来的环境污染和安全隐患也备受关注。为了提高煤矿生产效率,保障生产安全,减少环境污染,智能控制技术在煤矿输送提升机械领域得到了广泛应用。文章旨在探讨如何通过智能控制技术,对煤矿输送提升机械进行优化设计,以提高其运行效率,降低能耗,增强安全性和可靠性。

[关键词]智能控制技术;煤矿输送;机械优化设计

[中图分类号]TD528.1 [文献标志码]A [文章编号]2095–6487(2024)06–0101–03

Optimization Design of Coal Mine Conveying and Lifting Machinery Based on Intelligent Control Technology

LI Yanwei

[Abstract]With the continuous advancement of industrialization, coal mine, as one of the important energy resources, is indispensable in the global energy structure. At the same time, the environmental pollution and security risks brought by coal mine production are also concerned. In order to improve coal mine production efficiency, ensure production safety and reduce environmental pollution, intelligent control technology has been widely used in the field of coal mine conveying and lifting machinery. This paper aims to discuss how to optimize the design of coal mine conveying and lifting machinery through intelligent control technology, so as to improve its operation efficiency, reduce energy consumption, and enhance safety and reliability.

[Keywords]intelligent control technology; coal mine transportation; mechanical optimization design

1 煤矿输送提升机械在矿山生产中的重要性

煤矿输送提升机械可大幅提高矿山煤炭的生产效率。传统的人工运输方式耗时耗力,无法满足矿山日益增长的产量需求,而煤矿输送提升机械通过自动化和机械化的方式,能够快速、高效地将煤炭从井下输送至地面,大幅提高了矿山的生产能力,其能够承担大量的物料运输任务,可在短时间内将煤炭从井下运至地面,使煤矿生产持续高效地进行。煤矿作业环境恶劣,井下存在着高温、低温、有毒气体以及地质灾害等风险因素,人工操作容易受到这些环境因素的威胁,导致矿工出现生产事故和职业病,煤矿输送提升机械的使用,可将人工操作的风险降到最低,矿工不再需要进行繁重的人力搬运,降低了意外事故的发生概率。该机械通常配备各种安全装置,如报警设备、过载保护装置等,确保了矿工在操作过程中的安全。

2 目前煤矿输送提升机械智能化程度及可提升空间

现阶段,煤矿输送提升机械设备的智能化程度如下。

(1)远程监控和自动控制。较多煤矿企业已开始利用远程监控系统实时监控输送带的运行状态,如速度、负载以及可能的异常情况。一些较为先进的系统还能自动调整输送速度和方向,以适应不同的工作条件和需求。

(2)预测性维护。通过安装各种传感器,如振动传感器、温度传感器等,实时收集设备运行数据,利用数据分析和机器学习技术预测设备可能出现的故障,从而提前进行维护,减少意外停机时间。但这一技术的应用还不太广泛。可提升空间主要集中在以下两个方面:①数据整合和分析。当前,虽然单个设备的监控和数据收集已相对成熟,但跨设备、跨系统的数据整合和分析能力仍较弱。实现数据的深度整合和分析,可进一步提升整个生产系统的智能化水平。②自主学习能力。目前大多数系统还依赖于预设的规则进行操作,缺乏足够的自主学习和自适应调整能力。引入更先进的人工智能算法,使系统能根据环境变化和历史数据自我优化,是未来发展的一个重要方向。

3 基于智能控制技术的煤矿输送提升机械优化设计要点

3.1 机械参数优化选取的方法与指标

基于智能控制技术优化煤矿输送提升机械设备的性能,需确定可优化的参数指标,并通过虚拟案例进行分析。具体的指标如下。

(1)输送带速度:影响运输效率和能耗。

(2)负载量:即输送带上的煤炭重量,影响输送带的稳定性和耗电量。

(3)电机功率消耗:直接关系到设备运行的能效。

(4)故障率:影响设备的稳定运行和维护成本。

针对上述4个指标的优化设计思路如下。

某煤矿输送系统,需要将煤炭从采矿面输送至地面的处理厂。系统的关键设备为一条长2 000 m的输送带,配备有电动驱动系统。目标为优化输送系统的运行,最小化能源消耗的同时保证高效率和安全性。

(1)初始条件。①输送带初始速度:2 m/s;②平均负载量:500 kg/m;③电机功率消耗:200 kW;④年故障率:2次。

(2)优化目标。①提高运输效率至少10%;②降低能耗至少15%;③减少故障率至1次/a。

(3)实施智能控制策略。①动态调整输送带速度:根据实时负载量和目标地点的距离,智能系统动态调整输送带的速度。假设通过数据分析,最优速度设置为2.2 m/s时,运输效率提高12%。②负载均衡:通过智能传感器监测输送带上的负载分布,调整负载量,确保运输过程的稳定性和效率。设定最优负载量为550 kg/m时,整体系统稳定性最佳。③能效管理:利用能效管理软件,对电机的功率消耗进行实时监测和优化。通过调整电机的工作模式,减少空载和过载运行时间,预计能耗降低18%。

以能耗为例,其计算公式为:能耗=功率×时间。

效率提升计算:如果原来每小时可运输的煤炭量为:2 m/s×3 600 s/h×500 kg/m=3 600 000 kg/h,优化后的速度和负载量能够使每小时运输量提升至:2.2 m/ s×3 600 s/h×550 kg/m≈4 290 000 kg/h,即提升约12%。

能耗降低计算:如果原先每天运行10h,则能耗为2 000 kW·h,优化后能耗降低18%,则每天的能耗为:2 000 kW·h×(1-0.18)=1 640 kW·h。

由此可见,通过智能控制技术优化输送提升机械设备的性能,不仅可提高效率,还可显著降低能耗和故障率,从而达到提升煤矿输送系统整体性能的目的。

3.2 智能控制策略的选择和设计

在智能控制策略的选择上,可考虑采用模糊控制技术。模糊控制技术通过建立模糊规则库,根据系统的实时输入和输出数据进行模糊推理,快速、准确地调整控制参数,实现对系统的智能控制。对于煤矿输送提升机械来说,利用模糊控制技术可对提升高度、输送速度等关键参数进行调节,以满足煤矿生产需求。PID控制是一种传统的控制方法,其通过比例、积分、微分3个控制部分对系统进行控制,能够快速响应系统的变化情况,保持系统稳定运行,在煤矿输送提升机械的优化设计中,可将PID控制作为基础控制策略,与模糊控制技术相结合,实现对系统的精准控制。设定PID控制参数为比例系数Kp=0.5,积分时间Ti=0.2,微分时间Td=0.1。

PID控制器的公式如下:输出值=Kp×(误差+1/Ti×积分误差+Td×微分误差)。

式中,误差是设定值与实际值之间的差异,积分误差是历史误差的累积,微分误差是当前误差与之前误差的差异。

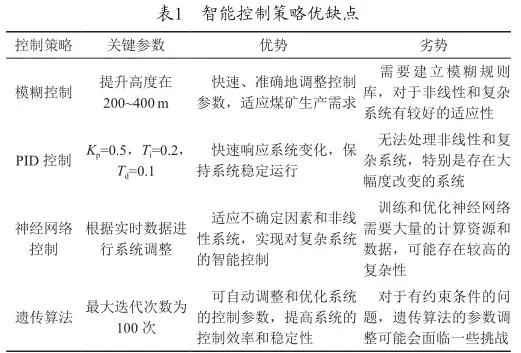

神经网络控制技术通过神经元之间的连接和权重调节,模拟人脑的学习和记忆过程,能够适应不确定因素和非线性系统,实现对复杂系统的智能控制。对于煤矿输送提升机械来说,利用神经网络控制技术对系统的工作状态进行实时监测和调节,可提高系统的稳定性和适应性。例如,采用BP神经网络进行系统的建模和预测,并根据实时数据进行系统状态的调整。遗传算法是一种模拟生物进化过程的优化算法,通过遗传、变异、选择等操作寻找最优解,可用于优化控制系统的参数和策略。在煤矿输送提升机械的优化设计中,可利用遗传算法对系统的控制参数进行自动调整和优化,以提高系统的控制效率和稳定性。智能控制策略优缺点见表1。

3.3 系统仿真和试验验证

建立煤矿输送提升机械的数学模型,应用仿真软

件进行模拟分析,可快速评估各种设计方案的效果,并发现潜在的问题。在系统仿真过程中,可设置不同的工况、参数值,以验证设计的稳定性、效率和安全性,例如,在建立数学模型时,考虑机械的动力学特性、传动装置、运输系统等多个方面,根据实际条件设定参数,如传动比、摩擦系数等。通过搭建实际的试验平台,进行真实环境下的测试和验证,验证仿真结果的可靠性和有效性,试验验证可帮助设计团队了解设计方案在实际工作中的表现,发现仿真中未考虑到的因素,并对设计进行进一步优化,例如,在试验中设置不同的工况,监测机械的运行数据,如速度、负载、功耗等,以验证设计方案的合理性。

在系统仿真和试验验证过程中,可对各种智能控制策略进行评估和比较,例如,对比模糊控制、PID控制、神经网络控制等不同策略在系统性能、节能减排、安全性等方面的差异,并选择最优的控制策略实际应用。通过仿真和试验的比对,可得出哪种控制策略更适合特定的煤矿输送提升机械工况,进而指导设计优化和控制方案的调整。使用传感器和数据采集设备,可实时监测机械的运行状态、各种参数变化,获取大量的数据进行分析,这些实时数据有助于评估设计方案的实际效果,发现潜在问题和优化方向,例如,在试验过程中,通过传感器实时监测机械的振动、温度、电流数据,并进行实时记录和分析,以验证设计方案的可行性。

在系统仿真和试验验证的过程中,需要综合考虑结果的准确性、可靠性和实用性,针对仿真和试验中发现的问题和改进方向,及时进行优化和调整,确保设计方案的最终实施效果符合预期,通过系统仿真和试验验证的全面分析和评估,以提高煤矿输送提升机械的设计效率、安全性和节能减排水平,实现智能化控制技术的最优应用。

3.4 载荷监测与动态控制

载荷监测指对机械所受载荷情况进行实时监测和分析,以确保机械运行在合理的负荷范围内,避免超载或欠载情况的发生。在煤矿输送提升机械优化设计中,可通过传感器等装置对机械的负荷进行监测,实时采集和记录各项载荷数据,如提升力、扭矩、压力等,通过智能控制技术对这些数据进行分析和处理,实现对机械负荷状态的实时监测和判断,例如,设定负荷监测阈值,在负荷超过设定阈值时自动触发报警或调整控制策略。动态控制指根据实时载荷监测数据,动态调整机械的工作参数和运行策略,以实现对机械运行状态的及时调节和优化。在煤矿输送提升机械中,可通过智能控制技术实现对输送速度、提升高度等关键参数的实时调节,以适应不同负荷情况下的运行需求,例如,在负载较重时提升力增加,并相应提高输送速度,以确保煤矿物料的安全高效运输。

采用智能控制技术对煤矿输送提升机械进行载荷监测和动态控制,可实现智能化的运行管理,通过数据采集和处理,实时显示机械负荷状态和工作参数,提供运行状态的实时监控和报警功能,使操作人员能够及时了解机械运行状况,避免潜在的安全风险,例如,设定报警规则,当负载超过额定值时,系统发出警报并自动降低输送速度,以保证安全运行。

还可设定载荷监测的阈值参数,如额定提升力为1 000 N,工作压力为10 MPa等,利用传感器实时监测机械工作状态,并在动态控制方面,设定控制算法参数,以在负载超过阈值时,自动调节提升力和输送速度的关系,确保在不同负载情况下的稳定运行,例如,根据实时监测数据将相应负载参数调整为1 100 N,并相应调整输送速度至1.5 m/min。

4 结束语

基于智能控制技术的煤矿输送提升机械优化设计已取得了显著成果,为煤矿行业的发展带来了新的活力和前景,通过智能化的控制和优化设计,煤矿输送提升机械的效率、安全性和稳定性得到了显著提升,为煤矿生产提供了更加可靠的支持。未来,随着科技的不断进步和智能化技术的不断应用,基于智能控制技术的煤矿机械优化设计将迎来更加美好的发展前景。

参考文献

[1] 李汞.自动化技术在煤矿机械设备中的应用研究[J].中国机械,2023(33):69-72.

[2] 张亚圣.自动化技术在煤矿机电设备中的应用探讨[J].能源与节能,2023(11):162-164.