长距离螺旋斜坡连续皮带机控制系统设计

[摘 要]文章对某工程隧道连续皮带机控制系统设计方案进行了探讨。该工程具有大坡度、长距离、螺旋斜坡向下的特点,通过多点驱动实现了功率平衡以及长距离隧道急停的目的。

[关键词]连续皮带机;大坡度;长距离;螺旋斜坡

[中图分类号]TD634.1 [文献标志码]A [文章编号]2095–6487(2024)06–0043–03

Design of Control System for Long Distance Spiral Slope Continuous Belt Conveyor

LIU Jingdong

[Abstract]In this paper, the design scheme of continuous belt conveyor control system for a tunnel is discussed. The project has the characteristics of large slope, long distance, spiral slope down, and realizes the power balance and the purpose of long distance tunnel emergency stop through multi-point drive.

[Keywords]continuous belt conveyor; large slope; long distance; spiral slope

1 项目简介

某工程隧道采用“一斜坡道+两层平巷+三竖井”主体架构方案。该工程隧道主体架构如图1所示。施工隧道全长7 100 m,斜坡道最大坡度-10%,斜坡道螺旋下降2圈到达-560 m。水平转弯半径255 m,共有7个250 m半径90°转弯,竖向转弯半径430 m。在深埋暗挖法隧道施工中,连续皮带机具有出渣效率高、运行安全的特点,尤其是针对该工程项目“大坡度”、“长距离”、“螺旋斜坡”、“小转弯”的特征,连续皮带机无疑是该项目的最优出渣方案。

2 长距离螺旋斜坡连续皮带机控制系统方案设计

2.1 功能需求分析

(1)可靠的驱动能力。连续皮带机的运输距离达到7 km,单点驱动无法满足要求,需在中间设置多点驱动,且保证各驱动间的功率平衡。

(2)特殊工况应对能力及故障自诊断、显示及报警功能。连续皮带机运行过程中可能会出现突变载荷,进而导致出现跑偏、打滑、或皮带撕裂等故障,因此连续皮带机需具备良好的应对能力。同时只有正确判断故障产生原因并及时采取适宜的排除措施,才能保证连续皮带机安全高效稳定运转。

(3)智能化控制系统。连续皮带机控制系统不仅要满足自身控制需求,还需与TBM(硬岩掘进机)联动控制。本项目研究的连续皮带机采用集中控制,在掘进机主控室即可完成对连续皮带机的实时监控、数据采集等。连续皮带机的距离较长,传统的急停系统普遍存在拉绳开关动作后难以查找故障的问题,而本项目采用Dupline(一种安全急停总线)总线技术,既可减少布线,又可达到减员增效、排查便利的目的。

2.2 技术方案确认

在钢丝芯胶带张力所允许条件下,采用单电机驱动无法产生所需的驱动力,且多处小转弯易导致皮带跑偏甚至翻带。因此为减小皮带带强,降低设计成本,方案设计考虑布置多个中间驱动,每个中间驱动布置2台相同功率电机驱动。因连续皮带机与前置开挖系统和后置运输系统的匹配性需求,采用变频方式驱动,可根据工况适时调整带速和启动时间。且为满足突变负荷和极限工况,驱动变频器能满足1.5倍过载能力。

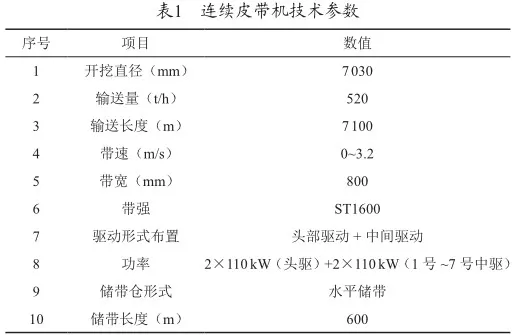

本项目最终确定的连续皮带机技术参数见表1。

3 详细设计

3.1 控制系统设计

连续皮带机驱动形式布置为头部驱动+中间驱动。主控制器选择西门子S7-1513F故障安全型PLC,体积小,重量轻,功能完善,通用性强。主控制器布置在头部驱动控制柜内。中间驱动控制柜以及TBM主控室操作箱选择西门子ET200SP系列IO子站。

头部驱动控制柜与变频器、触摸屏、子站IO等设备通讯主要为Profinet以太网通讯。与其他中间驱动控制柜以及TBM主控室操作箱主要靠光电交换机和光纤进行数据交换。连续皮带机的启停操作、运行状态和故障报警显示主要靠触摸屏实现。头部驱动和中间驱动每个控制柜以及主控室操作箱都配有一个12寸触摸屏,界面相同,功能一致。

3.2 多点驱动变频系统控制策略

连续皮带机系统多电机的功率平衡是保证其正常运行的必要条件。多台电机功率负载分配不均衡,严重时会导致其中某台电机过载,变频柜跳闸,驱动滚筒过度磨损,影响正常掘进和出渣。因此,功率平衡也是重点研究的对象。

影响皮带机多点驱动功率平衡的因素有静态和动态两种因素。静态因素包括:①各电机及变频器的特性差异;②钢丝芯胶带与滚筒间的摩擦因数;③各减速机的机械特性差异;④各机械传动装置的传动比和效率差异;⑤皮带的粘弹弹性;⑥各驱动滚筒的直径差异;⑦皮带围包角的差异;⑧各驱动电机布置及环境的差异。动态因素包括:①总的阻力(由运量等因素决定);②驱动电机的输出转矩。

研究的连续皮带机项目,其静态因素在设计时都已确定,因此驱动的功率平衡主要通过调节变频器的输出频率来调节输出扭矩。针对本项目多点驱动多台电机需要协调控制的特点,对多台驱动变频器采用下垂量控制,配合中驱延时启停控制策略,可实现较好的速度同步和功率平衡效果。变频器采用一拖一的配置方式,同滚筒上的两台电机不会出现机械振动现象。

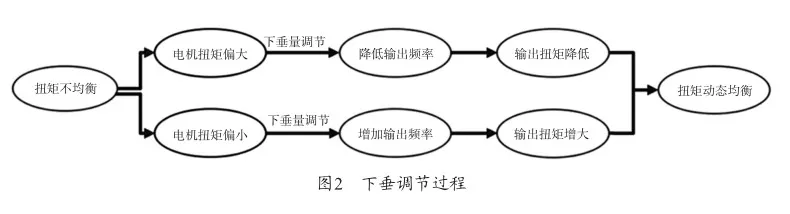

考虑变频器的特性差异,本项目各个驱动点的变频器选择品牌及功率相同的变频器。文章以VACON公司NXP系列变频器为例,介绍多点驱动功率平衡的实现方法。皮带机启动前,操作人员通过上位机触摸屏设置各个驱动变频器的给定频率和加减速时间,各个驱动的所有变频器上电且就绪后,当收到启动信号,头部驱动按照设置的加速时间开始运行,当皮带张力传递到1号中间驱动时,1号中间驱动变频器开始启动,这样1号中间驱动的皮带已张紧,滚筒不会打滑。同理,当皮带张力传递至下一个中间驱动时,该中间驱动开始运行。所有变频器的频率给定和加减速时间曲线都保持一致,保证了变频器在不打滑的情况下能够保持良好的速度平衡。当连续皮带机出渣时,各个驱动的瞬时载荷一直处于动态变化中,可能出现电机扭矩不均衡的情况。此时下垂控制功能会根据电机负荷的变化来调节变频器的输出频率,输出频率的变化会促使输出扭矩随之变化,下垂控制功能通过对变频器输出扭矩不断的微调,来平衡各电机上负荷的大小,最终使各个电机的负荷动态均衡。具体下垂调节过程如图2所示。

设置下垂量Droop参数时,还需要设置好变频器的加速时间、减速时间、扭矩限幅、速度限幅。将异步电动机和变频器组合在一起作为一个整体,此整体的等效模型类似直流调速系统。控制系统与变频调速装置相配合,具有如下性能特点:①提供合理优化的可控启停功能,控制输送机按理想的S型速度曲线实现启停;②转矩和速度控制精确平滑,保持输送带动态张力最小,减小对负载的冲击;③电机驱动可提供精确的负载分配控制,平衡精度<1%,不会出现输送带打滑现象。

3.3 保护系统设计

为实时监测皮带机的运行状况,皮带机综合保护装置为带式输送机提供急停、跑偏、打滑、堵料、撕裂、温度保护和声光报警等保护装置。在监测到皮带机运行状态异常时,系统能准确定位故障位置和故障类型,并在控制柜触摸屏上实时显示故障信息,同时触发安全继电器切断输出,各驱动变频器立马停机,实现设备之间的联锁保护,保护皮带机及区域人员安全。

针对长距离连续皮带机拉绳急停系统难以查找拉绳故障位置以及长距离电缆压降大、电缆成本高的问题,Dupline现场总线被应用到了长距离连续皮带机拉绳急停系统中。该系统能通过普通双绞线缆传输数字和模拟信号,可达数十公里距离。安装的所有模块连接到同一条双芯线缆,在模块间以及中央控制器和模块间实现数据交换。

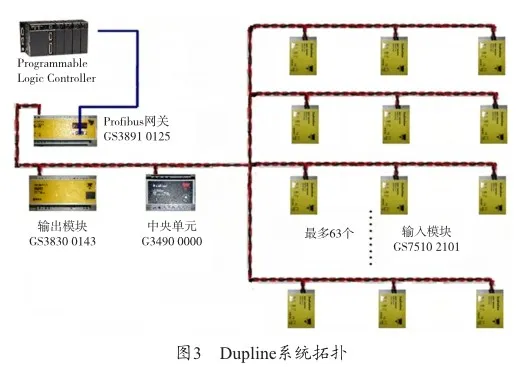

Dupline系统主要包括Dupline网关、通道发生器(中央单元)、监控输出模块、安全型数字输入模块、安全型数字输出模块、终端单元、中继器、手持编码器等。其简单的拓扑图如图3所示。

Dupline网关的主要功能是Dupline系统与PLC或PC上位机通讯。通道发生器的主要作用是生成Dupline载波信号。监控输出模块的作用是监控每一个拉绳开关的动作,输出“0”或“1”的逻辑,通过网关将拉绳开关的状态以开关量的形式报告给PLC,PLC再根据监控输出模块的通断监视拉绳开关的通断并作出急停反应。安全型数字输入模块类似于一个DI(数字输入模块)点,和拉绳开关安装在一起,当某一个拉绳开关动作,相应的安全型数字输入模块会将开关的信号传达至监控输出模块,监控输出模块触点动作,向PLC输出急停信号。

针对每一个拉绳开关的状态显示,对其进行了相应组态。隧道急停状态如图4所示。当某个拉绳开关动作后,维护人员可以通过上位机界面的地址快速定位拉绳开关故障的位置,极大地缩短了排障时间。

4 结束语

文章介绍了多点驱动电机功率平衡以及长距离隧道拉绳急停方案的实现方法。设计方案在某工程隧道得到了较好的工业应用,目前已平稳使用4 km,各个驱动的扭矩均衡效果较好,达到了预期的技术设计要求,对隧道安全施工具有重要意义。

参考文献

[1] 侯友夫,候俊学.带式输送机可控起动系统动态特性的理论研究[J].中国矿业大学学报,1998(3):246-249.