钢铁行业高炉煤气精脱硫技术应用现状和未来趋势研究

关键词:高炉煤气;精脱硫;羰基硫水解;硫化氢脱除

中图分类号:X75 文献标志码:B

前言

长流程钢铁冶炼是钢铁行业最常见的生产工艺,也是国内主流生产路线。其中,高炉炼铁工序副产的高炉煤气是一种重要的二次能源,由于煤气中的含硫组分在燃烧时生成的二氧化硫(SO2)作为大气污染物成分之一必须满足排放标准后才允许排放到大气中。近年来,针对高炉煤气精脱硫技术的开发和应用提出了重大需求。文章针对钢铁行业高炉煤气精脱硫技术的特点和应用情况分别进行了介绍和分析。

1高炉煤气成分特性

高炉炼铁生产过程副产的煤气是一种可燃气体,主要成分及含量如表1所示。煤气发热量主要由可燃成分CO、H2、CH4的含量决定,可以看出高炉煤气热值相对较低,热值仅约为3500 KJ/m3左右,但是高炉煤气量大,产生量约2000 Nm3/t铁左右,因此,高炉煤气可以作为钢铁企业最为丰富的自产气体燃料来源。

高炉煤气中除上述主要成分外,还含有硫、氯、氟、氰等其它有害元素,其中含硫组分一般以有机硫和无机硫两种形态存在,有机硫以羰基硫(COS)和二硫化碳(CS2)为主,无机硫主要为硫化氢(H2S),这三种硫成分合计占总硫含量的90%以上,而其中有机硫含量约占总硫的60%~80%。

2高炉煤气精脱硫技术政策背景

“十三五”以来,中国钢铁行业全流程超低排放成为发展趋势,特别是在大气污染物有组织排放控制方面,钢铁企业超低排放要求对所有生产环节(含烧结、球团、炼焦、炼铁、炼钢、轧钢、自备电厂等生产工序)实施升级改造,即大气污染治理从“单工序”向“全流程”过渡,要求各工序污染物排放指标均满足最新要求的排放标准。

现阶段中国钢铁企业的副产高炉煤气基本都是在高炉热风炉、轧钢加热炉和自备电厂煤气发电等生产工序进行二次能源燃烧利用,高炉煤气中的含硫组分会随着燃烧过程最终生成SO2。国家对于工业废气中的SO2浓度最新排放标准规定,高炉煤气主要下游用户高炉热风炉和轧钢加热炉排放废气中的SO2浓度均要求不高于50m/m3,自备电厂煤气发电锅炉排放废气中的SO2浓度要求不高于35 m/m3。目前,部分钢铁企业在相应的生产工序通过增设末端治理技术设施以满足排放达标,但是由于高炉煤气下游用户比较分散,存在投资高、能耗高、脱硫副产物多、改造空间受限、维护管理繁琐等缺点,末端治理并非最佳脱硫技术路线选择。

在国家“减污降碳协同增效”实施思路和“双碳”实现目标等政策背景下,钢铁企业硫化物的治理重心应该由末端逐渐转向源头,环大气[2019] 35号文件中已经明确提出了钢铁企业超低排放改造要加强源头控制和高炉煤气应实施精脱硫的具体要求。在相关政策的引导和促进下,国内许多钢铁企业和科研院所开展了一系列高炉煤气精脱硫技术开发攻关和工程应用实践。

3高炉煤气精脱硫技术特点和工程应用情况

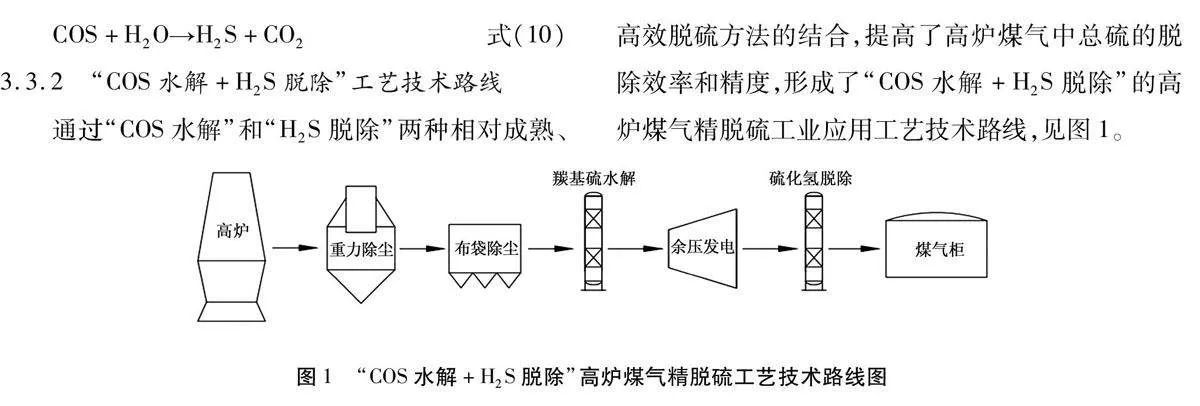

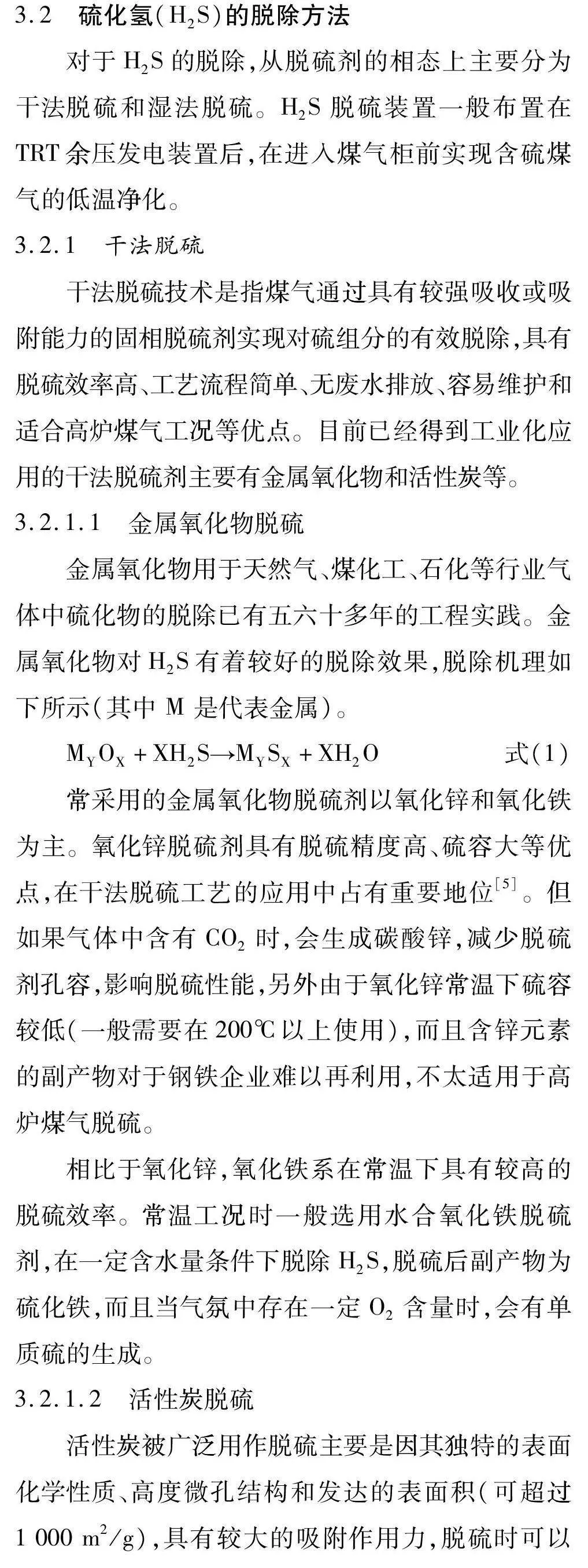

炼铁工序经过各种物料复杂反应产生的煤气从高炉炉顶流出,一般首先经重力收尘和布袋除尘除去煤气中的粉尘后,再经过TRT余压发电装置回收能源后送至厂区煤气柜储存供下游用户使用。

3.1高炉煤气精脱硫技术特点

高炉炼铁生产中由于炉料结构和生产负荷不固定造成高炉煤气的特性参数也不稳定,会在一定范围内波动。对于高炉煤气精脱硫技术的开发和选择必须结合考虑高炉生产工况的波动范围匹配要求。

由于不同形态硫分的脱除机理和反应过程也不同,目前常见的大部分脱硫工艺仅对H2S和COS中的单一形态硫分具有较好的脱除效果,而对其它形态硫分的脱除效果较差。对于能够实现H2S和COS均具有较好脱除效果的技术应用还不是特别成熟,需要结合H2S和COS的不同脱除机理进行工艺技术的开发。

3.4硫化氢(H2S)和羰基硫(COS)一体化脱除方法

高炉煤气精脱硫技术开发中,能够实现硫化氢(H2S)和羰基硫(COS)一体化脱除的脱硫工艺具有广泛的潜在应用需求。目前针对实现一体化脱硫的研究大多主要还是基于常见脱硫剂材料的改性以及对不同硫形态组分同时具有良好吸附性能的材料开发两个方面。

3.4.1常见脱硫剂的改性脱硫

氧化铁系作为最常见的脱硫剂,对H2S有着较好的脱硫效果,而COS的脱除效果欠佳。通过对氧化铁脱硫剂的改性,增加脱硫剂的活性组分,可以实现同时作为COS水解催化剂和H2S吸收剂的一段法吸收工艺,但总体上来说对于COS的脱除效果仍非常有限。

常见的烷基醇胺法同样能够实现对H2S的有效脱除,而无法脱除COS或者脱除效率非常低。近年来,配方优化后的混合胺型成为醇胺类脱硫溶剂技术的主流,已经实现了部分系列化;另外一个途径就是通过在烷基醇胺中加入一些物理溶剂,增强溶解度和提高选择性,在有效吸收H2S的同时,也提高了COS的脱除效率。这两种途径虽然能够提高COS的脱除效率,但是最终能否满足高炉煤气中总硫分的脱除要求。目前,国内暂时还没有成功运行案例的相关报道。

3.4.2分子筛/微晶材料脱硫

分子筛具有较大的比表面积和较高的脱硫选择性,近年来针对改性分子筛的一系列研究,部分型号的分子筛可以实现对多种硫分的吸附性能。微晶材料是人工水热合成的硅铝酸盐晶体,脱硫机理主要是依据晶体内部孔穴大小吸附或排斥不同的物质分子,同时根据不同物质分子极性或可极化度而决定吸附的次序,达到分离的效果。

由于分子筛和微晶材料吸附剂价格昂贵,工业上分子筛/微晶材料吸附工艺均需配套再生解吸系统实现吸附剂的循环利用。工业应用中一般采用多塔变温吸附技术,在较低温度下选择性吸附H2S和COS等组分,得到满足要求的洁净煤气;当分子筛或微晶材料吸附饱和后,将少量洁净煤气进行加热后通过吸附塔进行解吸再生。吸附塔设置数量较多,通过吸附塔之间进行交替吸附和再生,保证吸附系统连续进行。

分子筛和微晶材料自身特性决定了该技术应用的工程建设投资相比其它技术要高,而且由于前期工程设计时脱硫能力基本就已固定,该技术更适用于高炉生产工况相对稳定的企业。

3.5高炉煤气精脱硫技术工程应用情况

根据近期行业调研和相关报道,目前中国钢铁企业高炉煤气精脱硫技术在工程应用中所选用的工艺路线不尽相同。如表2所示近几年不同高炉煤气精脱硫技术路线在中国钢铁企业的应用情况进行了汇总。

由于不同企业的高炉生产工况不一致,高炉煤气精脱硫技术的应用情况差别也较大。对于现已采用高炉煤气精脱硫技术的企业,其工程装置运行周期也均相对较短,还无法准确反馈各种技术的优缺点或者确切比对出哪种技术最具优势。

4结束语

钢铁行业对于工艺合理、运行稳定、经济高效的高炉煤气精脱硫应用技术存在重大需求。高炉煤气具有煤气量大、成分复杂等特点,高炉煤气精脱硫技术不能完全照搬石化、煤化工等行业相对成熟的脱硫方法,需要开发适合钢铁行业应用的脱硫技术。在企业对精脱硫技术的应用中,建议重视COS等有机硫的脱除工艺研究,同时兼顾高炉煤气中Cl-的脱除以降低对水解催化剂的中毒影响以及煤气管道腐蚀风险。另外,由于高炉煤气精脱硫技术的工程应用大多数是改造工程,工艺技术路线的选择需要结合高炉生产区域现场条件和经济效益等进行确定,特别是针对水解反应塔器和脱硫吸收塔器等核心设备也需要结合工艺特性、结构型式、占地空间和阻损要求等进行开发设计。