连续固井泥浆混合器特性及影响因素CFD分析

=摘要:为了对连续固井泥浆混配系统的流动特性进行研究,提出了一种分段式控制仿真方法。采用欧拉多相流模型和多重参考系方法从均匀性计算和功率消耗两个方向分析了叶轮直径、转速等设计因素对泥浆混合效果的影响。结果表明:叶轮直径、转速和粒径均对连续混合系统的泥浆均匀性有显著影响,而功率除受上述因素影响之外还受搅拌轴倾角和设计密度的影响。泥浆均匀性随转速和直径的增大而增加,直径和转速过大,在致使功率显著增加的同时还可能会导致泥浆均匀性下降。所提出的计算模型和方法可为混合器的优化设计提供参考,研究结果可为工程中实现高效固井作业提供指导。

关键词:固井泥浆;连续混合;流动特性;仿真方法;二次混合

中图分类号:TE926" " " " " 文献标志码:A" " " "doi:10.3969/j.issn.1001-3482.2024.05.006

CFD Analysis of the Characteristics and Influencing Factors of Continuous Cementing Slurry Mixers

MAO Chunlin1,CAI Yi2,TAO Yun3,HOU Yongjun1,LIU Youping4

(1.School of Mechatronics Engineering,Southwest Petroleum University,Chengdu 610500,China;

2. Fracturing Service Company of CNPC Greatwall Drilling Company,Panjin 124010,China;

3. Chuanxi Drilling Company,CNPC Chuanqing Drilling Engineering Co. ,Ltd. ,Chengdu 610051,China;

4. BOMCO Sichuan Special Vehicle Co., Ltd.,Guanghan 618300,China)

Abstract: In order to investigate the flow characteristics of the continuous well cement slurry mixing system, a segmented control simulation method was proposed to provide a means of analysis. The influence of design variables, including impeller diameter and speed, on the efficacy of slurry mixing was evaluated through the utilization of the Eulerian multiphase flow model and the Multiple Reference Frame (MRF) method, with a particular focus on uniformity and power consumption. The data demonstrate that impeller diameter, speed, and particle size have a significant impact on slurry uniformity in a continuous mixing system. In addition to these factors, power consumption is also influenced by the mixing shaft inclination and design density. An increase in speed and diameter results in an improvement in slurry uniformity. However, the use of excessively large diameters and speeds may not only lead to a significant increase in power consumption but also a decrease in slurry uniformity. The proposed computational model and methodology in this study can serve as a reference for optimizing mixer design, and the research findings offer scientific guidance for achieving efficient well cementing operations in engineering.

Key words: cementing slurry;continuous mixing;flow characteristics;simulation methods;secondary mixing

随着石油天然气的开发,深井、超深井和长水平井的应用越来越多。与此同时,为了满足生产需求,固井技术也得到了迅速发展。固井即为在钻井后将套管装入井中,在井眼与套管之间的环形空隙内注入水泥从而达到支撑、封隔的效果[1]。固井泥浆的特性不仅影响正常的固井作业与施工安全,而且对未来生产井的油气藏保护、防窜以及稳产等工作具有重要意义[2-3]。传统的固井泥浆混合方式有两种[4]:一是间歇式混合,即在固定搅拌罐中混合定量的水泥与水,待混合均匀后进行固井作业;另一种则是连续混合,通过离心泵向搅拌罐内连续的“注入-排出”进行高效混合后直接用于固井。间歇式混合泥浆均匀度较好,但是所需的混合时间也更长且混合量有限,对于泥浆需求较大的深井、超深井采用多罐间歇式混合时各罐泥浆性质、参数难以控制[5]。因此间隙混合方式在固井泥浆混合作业中逐渐被连续混合所取代。然而,泥浆的性质又直接取决于泥浆混合器的性能。

固井泥浆混合器已从早期的间歇式混合到常规喷射式混合器再到目前的再循环式混合器,许多学者对其进行了研究。HITT[6]和STEGEMOELLER[7]提出了新型连续混合器,但其混合量小且精度较低。李欢[8]提出了一种电驱型高能混合器,可实现清水与干灰流量的自适应调节,且响应速度快。黄小磊[9]提出了一种双混浆系统,可实现较大的混浆量,该结构目前是否用于工程以及其泥浆均匀性如何还未见报道。

而一些学者也对固井泥浆混合器性能进行了研究。王波[10]设计了撬装式自动混浆系统的结构并结合CFD研究了不同结构的搅拌叶轮、不同位置出口的流场分布。晏希亮[11]和许弯弯[12]利用CFD理论分析了不同因素对搅拌效果的影响并对结果进行了优化。但是其研究的混合仿真过程为间隙式混合过程。雷静希[13]将混配系统拆分为两个部分进行仿真分析,利用UDF函数将高能混合器出口泥浆参数简化后赋值给搅拌罐入口,得到了各影响因素与泥浆均匀性之间的相关性。CHEN[14]利用CFD方法研究了一种连续搅拌槽中的泥浆混合密度与叶轮转速、搅拌时间的关系。后两者研究的结构虽不同,但是其仿真过程均并未考虑泥浆的二次混合与密度、液位的控制,与实际工程略有出入。

经过全面文献回顾,目前还没有研究工作报道通过CFD建模来完整地评估连续固井泥浆混合系统的泥浆混合过程[14]。因此本文提出了一种适用于连续混合的分段式控制仿真方法,其中包含了可以处理工程中二次混合过程的“动态监测-赋值”方法。本文将采用CFD方法研究水泥在混合器内混合流动的过程,并从均匀性计算和功率两个方面分析叶轮直径、转速、设计密度和粒径等对连续混合系统泥浆混合效果的影响。所得到的结果可为混合器的优化与设计提供一定的参考。

1 模型和方法

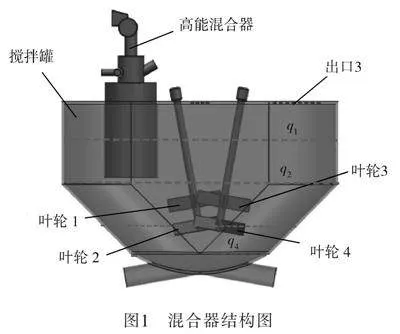

1.1 结构与原理

本文所研究的泥浆混配系统结构简图和原理图分别如图1~2所示,其主要由高能混合器和搅拌罐组成。高能混合器的作用是能实现干水泥灰与清水的预混合,清水(由入口2进入)与干灰(由入口1进入)首先在高能混合器中预混合后再进入搅拌罐中搅拌,在经过搅拌罐搅拌完全,一部分水泥浆经出口 1由循环泵的循环管线输送到高能混合器二次循环入口(入口3)进行二次混浆,同时在二次混浆循环回路进行泥浆的密度监测。另一部分混合好的泥浆经泵吸入口(出口2)和灌注泵到固井柱塞泵进行固井作业。混配系统搅拌桨的主要参数如图3所示,数据如表1所示。

1.2 仿真计算方法

1.2.1 求解方法及边界条件

工程中泥浆的连续混合过程可分为两个阶段。第一阶段t1:一般称手动混合过程,即关闭出口2,打开入口2,开始进水,待达到一定液面时打开入口 1开始进水泥灰,同时打开出口1并开启循环泵进行二次混浆和密度监测,直到泥浆密度达到要求(设定值)。第二阶段t2:一般工程中为系统自动混合过程,即当泥浆密度达到设定值后打开出口2并开始固井作业,同时利用自动控制系统控制密度(入口1进水泥的量)和液面高度(入口2进水的量)不变,进行连续混浆作业。

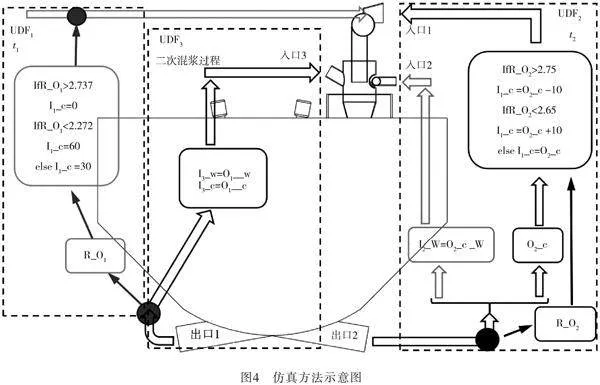

为了使上述混合过程在仿真中进行准确的复现,对仿真方法进行了以下处理:将混合过程分为两个阶段(混合泥浆的密度目标值为2 000 kg/m3,其固液相质量比值约为2.737),其处理方法如图4所示(三个虚线方框内)。从左至右分别表示手动混合过程、二次混浆过程和自动混浆过程。

第一阶段t1,出口2设置为壁面,出口1设置为压力出口,出口处为负压(采用负压增大二次混浆的流量,增加系统的混和效率,使其与工程接近),并对出口1处的固液两相的质量流量(O1_c、O1_w,仅代表数值,下同)分别进行监测,并将值赋予入口 3(其质量流量分别为I3_c和I3_w,即I3_c = O1_c和I3_w = O1_w),实现二次混浆过程。初始时刻罐底充满水,因此入水口(入口2)入口质量流量(I2_w)为0 kg/s;而入灰口(入口1)的质量流量根据出口1的固液两相质量流率的比值(R_O1,下文简称比值)变化而变化,即出口1的比值小于2.272(密度约为 1 900 kg/m3)时,入口1的质量流量为60 kg/s,如果出口1比值为2.272-2.737之间(密度1 900~2 000 kg/m3)时,入口1的质量流量为30 kg/s,如果出口1的比值大于2.737(密度2 000 kg/m3)时,入口 1的质量流量为0 kg/s,其过程将通过用户自定义函数(UDF1)程序实现(其中60 kg/s、30 kg/s为经验值,可根据实际工况调整)。第二阶段t2,在第一阶段的基础上,实现密度与液面高度(系统的流入等于流出)的双重控制。二次混浆过程与第一阶段相同,不同的是出口2设置为压力出口,出口压力为-10 000 Pa,并对出口2处的固液两相的质量流量(O2_c、O2_w)分别进行监测,将水的质量流量值赋给入口2(I2_w = O2_w)。而入口1质量流量(I1_c)根据出口2的比值(R_O2)变化而变化。即出口2处的比值小于2.65(密度约为1 975 kg/m3)时,入口1的质量流量为出口2处的固相质量流量值再加10 kg/s (I1_c = O2_c+10);如果出口2的比值位于2.65~2.75之间(密度约为1 975~2 025 kg/m3)时,入口1的质量流量等于出口2处的固相质量流量值(I1_c = O2_c);如果出口2的比值大于2.75(密度约为2 025 kg/m3)时,入口1的质量流量为出口2处的固相质量流量值再减10 kg/s (I1_c = O2_c-10;其中1 975 kg/m3、2 025 kg/m3和10 kg/s均可根据实际工况调整)。其控制过程同样通过UDF2程序实现。系统的仿真边界条件如表2。

利用计算流体力学软件FLUENT对混合器内的固液相混合过程进行数值模拟。为了保证各相速度和混合效果等参数的准确性,选择了欧拉多相流模型,将水泥灰视为连续的流体颗粒。液体和固体之间的阻力由Gidaspow阻力模型[15]定义。此外,考虑到涡度、旋转和黏度等因素,湍流模型中采用了标准k-e模型[16-17]。为了更准确地计算固液两相流的速度和体积分数,流动控制方程采用有限差分法求解。本文中考虑到泥浆混配系统流场的复杂性,计算效率等,因此采用适应性强、收敛性较高的一阶迎风差分格式进行计算。同时使用FLUENT解算器中的SIMPLE算法[18]耦合压力场和速度场。对于搅拌桨附件旋转区域采用多重参考系法(MRF)进行处理[19]。残差设置为10-5,物理时间步长为0.1 s。最大迭代时间步长为20。固液两相参数如表3所示。

1.2.2 理论模型

在本文中,假设各相之间不存在质量传递。其连续性方程如下:

"+++=0(1)

式中:ρ为流体密度,kg/m3;t 为时间,s。

动量方程为:

+·(ρUU)=-p·(?子)+ρg+F(2)

式中:p为压力;g为重力;F为体积力(源项);为黏性应力张量。对于牛顿流体,黏性应力与流体的变形率成比例,有

子=μU+UT-·UI(3)

式中:μ为流体动力黏度,Pa·s;I为单位张量。

标准k-e模型为:

μt=ρCμ(6)

模型中常数[20]分别为:C1= 1.44,C2 = 1.92,Cμ = 0.09,σk = 1.0,σε = 1.3。

1.2.3 网格划分及无关性验证

对模型进行网格划分,考虑到流动的复杂性,模型采用四面体网格进行划分。将模型采用MRF方法进行处理,转动部分与静止部分交界面定义为 interface i(i =1,...,8),这些依次对应的交界面就为仿真模拟提供了数据传递;网格划分结果如图5所示。

为消除网格单元数对模拟结果的影响,进行了网格无关性测试。将叶轮总功率作为验证参数,其变化关系如图6所示。在任意不同疏密的网格数下,叶轮总功率的误差小于4%,尤其当单元数大于1.54×106时,叶轮总功率的变化可以控制在1%以内,因此考虑计算效率最终确定整个计算域的单元数为1.54×106。整体质量、纵横比、最小角度以及倾斜的网格如表4所示。

图6 网格数量功率变化关系图

总功率计算方式[21-22]为

P=2nMi" " " "(i =1,2)(7)

式中:n为叶轮转速,r/min;Mi 为扭矩,N·m; i为叶轮序号。

1.2.4 二次混合过程处理方法

为满足工程中二次混合循环泵的较大流量,本文对出口1采用施加负压的方法,计算其t1阶段质量流量与压力值的关系。结果如表5所示。当出口1压力定值为-10 000 Pa时,其质量流量为121.41 kg/s,略高于工程中常用某循环泵的最大流量120 kg/s。因此选择-10 000 Pa作为出口1的压力设定值。叶轮转动速度均为200 r/min,方向为逆时针。

本文采用“动态监测-赋值”方法对系统的二次混合过程进行了计算。即从出口1流出的混合物等于从入口3流入的混合物。因此在仿真中采用UDF函数将出口1处固、液相的质量流量值赋给入口3对应的各相。该过程的计算结果如图7所示。从图3中可知,各相在100 s后质量流率基本保持稳定,出入口固液两相的固相(粗线)与液相(细线)分别沿0值线近似对称,其值在各个时刻基本相等,符号相反,其中正值代表流入系统,负值代表流出系统。表明在仿真中该方法可用于处理连续泥浆混合系统中的二次混合过程。

2 结果和讨论

2.1 方法验证

图8显示了各出口固液相质量流量比值与I1_c之间的关系。图8a为手动混浆过程(t1),图8b为自动混浆过程(t2)。图8a中,比值(R_O1)初始为0,因为I1_c = 0;在5 s出现明显上升,水泥含量少,且混合不均;8 s时斜率下降呈稳定趋势上升,水泥含量上升,混合逐渐均匀,在68 s斜率再次下降,比值达到2.272使入口水泥注入量减少;在85 s之后趋近稳定,水泥注入量接近0,呈沿2.737波动状态。I1_c也在68 s时出现了转折,在85 s时,出现第二次转折,之后其值降为0并出现波动,其原因可能是搅拌罐内局部混合不均以及排气孔漏灰等。图8b中,R_O2在短暂的上升后处于波动状态,其值在2.65附近波动,I1_c同样经过短暂的上升之后呈阶跃状,O2_c经过快速的下降后呈平稳状态,因为在100 s时打开了出口2,流量迅速上升并趋于稳定;在155 s前,R_O2 gt; 2.6,I1_c = O2_c;在160 s附近,当R_O2 lt; 2.6,I1_c = O2_c +10,比率值逐渐上升;待R_O2 gt; 2.6之后,I1_c = O2_c,如此往复,将系统的密度控制在设定的范围内,可见系统密度控制效果良好,证明了该方法的可行性。

2.2 结果讨论

为研究不同桨叶类型对混合效果的影响,采用了图4所示方法。值得注意的是,工程中固井用泥浆均来自混浆系统的自动控制阶段,因此本文采用t2阶

段内的数据进行研究。结合图8b,在140 s附近时,系统的各相数据均比较稳定,比率值位于2.6附近,因此选择该时刻的数据进行研究。

利用CFD模拟得到了四个水平面上的固相分布,以估计泥浆的均匀性程度。利用CFD建模得到的数据计算搅拌槽内的均匀性水平。均匀性程度使用公式(8)计算[23]:

H0=1-(8)

式中:q为所取得目标数;xv为每个目标处固相体积分数;为所有目标的固相体积分数均值。本文所取的平面位置如图1虚线所示,分别为q1,q2,q3,q4。

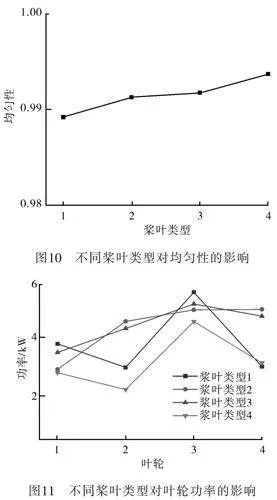

2.2.1 桨叶类型对泥浆均匀性和功率的影响

不同桨叶型式如图9所示。采用公式(8)的方法提取罐内不同平面的固相体积分数数据如图10所示,同时得到不同型式的功率数据如图11。

根据图10可知,四种桨型搅拌条件下罐内的均匀性呈轻微的上升趋势,但是幅度较小,最大误差值为0.95%,因此认为四种桨型对泥浆混合的均匀性影响较小。根据图11知,桨叶类型1,2和3三者总功率接近;桨叶类型3上下桨均为轴流桨,使搅拌罐内泥浆的周向扰动更大,因此总功率最大;类型4上下桨均为径流桨,其总功率最小;由此可知在此系统中该径流桨所消耗的功率低于轴流桨。分析每种桨型的四个叶轮功率消耗情况,桨型1与4、2与3的差别是上层叶轮的桨型不同,但是其对应的叶轮功率相近,可得上层叶轮比下层叶轮对总功率的影响更小;同时在四种不同桨型中,在系统中叶轮1与3、2与4的结构相同,但是其功率是叶轮1小于叶轮3,叶轮2小于叶轮4,其原因可能是叶轮3与4受到叶轮1与2转动的影响。

2.2.2 桨叶间距对泥浆均匀性和功率的影响

取桨型1,不同桨叶间距共5种,其余仿真条件不变进行计算,得到罐内泥浆均匀性和功率关系分别如图12~13所示。从图12的数据可以看出,不同桨叶间距罐内的均匀性基本沿0.99波动,其最大误差约为0.5%。因此,不同桨叶间距对于增大搅拌罐内流场混乱度、提高泥浆均匀性影响较小。从图13的数据可以看出,各组总功率数值接近,叶轮间距的不同对总功率的影响较小;其上层叶轮功率略大于下层叶轮,右侧叶轮功率略大于对应的左侧叶轮,与2.2.1中所得结果相近,这是由于搅拌罐的结构参数引起的。

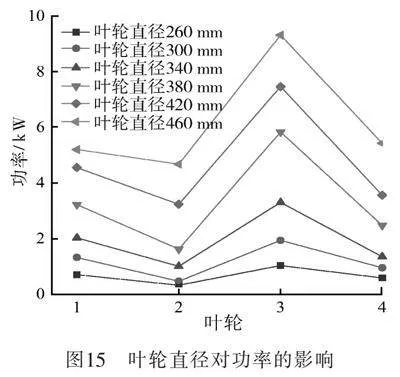

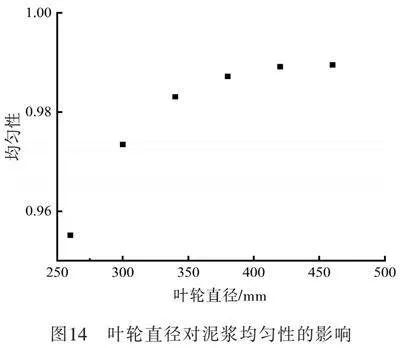

2.2.3 叶轮直径对泥浆均匀性和功率的影响

分别取6种不同叶轮直径进行仿真计算,其余仿真条件不变进行计算,图14~15分别显示了叶轮直径与泥浆均匀性和叶轮功率的关系。图14中随着叶轮直径的增大,泥浆均匀性也逐渐增大,当叶轮直径为420 mm时,均匀性达到最大值;叶轮直径的进一步增加对于提升泥浆均匀性并无明显效果。对于泥浆均匀性来说叶轮直径是越大越好,这一结果与PATEL[24]的发现相近,即更大直径的叶轮使连续流混合器混合效率更高。结合图15,随着桨叶直径的增加,而叶轮总功率也逐渐增加,直径越大,功率增量更多;上层叶轮功率大于下层叶轮且左侧叶轮的功率小于对应的右侧叶轮,随着直径的增大功率差值亦增大。

2.2.4 搅拌轴倾角对均匀性和功率的影响

图16~17分别显示了不同的搅拌轴倾角对泥浆混合均匀性与叶轮功率的关系。

从图16~17可知,随着搅拌轴倾角的增大,泥浆均匀性呈“V”形,即先减小后增大,最大误差约为0.86%,因此认为泥浆均匀性变化较小,呈稳定趋势。各叶轮的功率变化趋势相近,在0°时各叶轮功率相近,随着倾角的增大,右侧叶轮功率呈先增大后减小趋势。该现象可能受搅拌罐结构影响,倾角越大,右侧叶轮越靠近搅拌罐的进料口。

因此认为不同搅拌轴倾角α、β(α=β)对搅拌罐内泥浆均匀性影响较小,但对叶轮功率有一定影响。

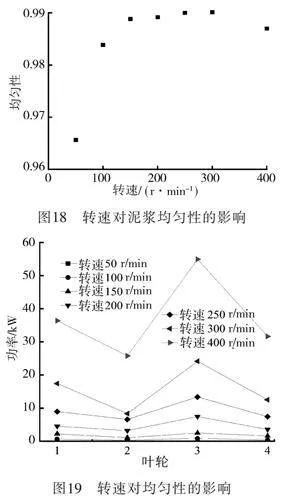

2.2.5 叶轮转速对均匀性和功率的影响

图18~19分别描述了不同叶轮转速与泥浆均匀性和叶轮功率的关系。

从图18~19中可以看出,叶轮转速对泥浆混合的影响在于:随着叶轮转速的提高,泥浆均匀性随转速提升而变好,但是功率也随之增加;当转速达到150 r/min时,泥浆的均匀性达到最大值,继续增加转速对均匀性并无明显提升,但叶轮功率增加明显;当叶轮转速为400 r/min时,泥浆均匀性出现了轻微的下降。这一结果与之前HOSSEINI[23]和CHEN[14]的发现具有较好的一致性,即当泥浆在达到可实现的最大均匀性后,叶轮转速的进一步增加并不一定是有益的,可能是有害的。其一是叶轮转速越高,对于功率消耗太大。其二是转速超过400 r/min后,较高的转速可能导致罐内泥浆出现了轴向、径向分层。因此,应将叶轮转速控制在150 ~300 r/min之间。

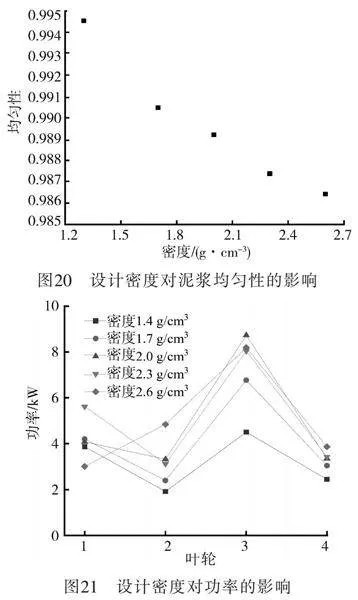

2.2.6 不同设计密度对均匀性和功率的影响

取不同的设计密度进行仿真分析,其结果分别如图20~21所示。分析可知,随着泥浆设计密度的增大,泥浆均匀性呈轻微下降趋势,其最大误差值为0.83%,认为设计密度的变化对泥浆均匀性影响较小。随着设计密度的增加,各叶轮的功率变化趋势也一致,同样随着密度的增大而增大,同时左侧叶轮(1、2)的总功率与右侧叶轮(3、4)的总功率之差也逐渐增大,叶轮(1、2)的功率差与叶轮(3、4)的功率之差均逐渐增大。其原因是随着泥浆密度的增加,搅拌罐内搅拌轴左右、上下泥浆的密度之差较大,均匀性变差,而搅拌罐右侧的泥浆经过左侧叶轮1、2搅拌后,其均匀性已有很大改善,因此右侧叶轮3、4的功率差值变化较小。

2.2.7 不同颗粒直径对均匀性和功率的影响

图22~23显示了不同粒径对泥浆均匀性与功率的影响。根据图22可知,随着粒径的增大,泥浆均匀性下降明显,其最大误差值为13.3%;当粒径达到390 μm时,继续增大粒径,泥浆均匀性变化较小。结合图23可知,叶轮的功率随着粒径的增大而减小,但其变化趋势仍保持一致。

3 结论

采用CFD方法分析了一种固井泥浆连续混配系统的混合性能。为了使混浆过程能够更好地在仿真中进行复现,对该系统建立了CFD模型,并提出了一种分段式控制仿真方法来计算系统的连续混合过程。并通过计算对控制效果进行了对比分析,表明其控制效果良好。然后利用CFD仿真讨论了各设计参数对系统混合均匀性以及功率消耗两个方面的影响。结果表明,叶轮直径和叶轮转速以及粒径等对连续泥浆混合系统的均匀性和叶轮功率有显著影响,而搅拌轴倾角和设计密度仅对功率有着一定的影响。增加转速和叶轮直径可以提高浆料混合的均匀性,但也会导致功耗的显著增加。然而,一旦达到峰值均匀性,叶轮转速和直径的进一步增加并不能显著改善泥浆的均匀性,反而会显著增加功率消耗。因此,在实际运行条件下,宜将转速和叶轮直径分别控制在150~300 r/min和420 mm的范围内。

参考文献:

[1] WANG Huanhuan,YANG Jin,SUN Youhong, et al. Experimental investigation of the shear bond strength between HGM cement and shallow formation in deepwater environments[J]. Geoenergy Science and Engineering, 2023, 221: 111174.

[2] SALEH Fatemeh K, TEODORIU C. The mechanism of mixing and mixing energy for oil and gas wells cement slurries: a literature review and benchmarking of the findings[J]. Journal of Natural Gas Science and Engineering, 2017, 38: 388-401.

[3] ICHIM A, SALEH F K, TEODORIU C, et al. Investigation of mechanical behavior and physical characteristic of portland cement: implications for destructive and non-destructive methods[J]. Journal of Petroleum Science and Engineering, 2019, 177:123-134.

[4] MERRITT JW, SERVICES Co BJ. Premixed Cement Slurry Solves Problems Associated With Conventional Oilwell Cementing[R]. SPE Production and Operations Symposium, 2005.

[5] ZHOU Shiming, LI Gensheng, WANG Qichun. Research and preparation of ultra-heavy slurry[J]. Petroleum Exploration and Development, 2013, 4(1): 107-110.

[6] HITT R J, SHERWOOD R M, NELSON E B, et al. Process Control of Slurry Density: Impact on Field Performance of Slurry Density[R]. SPE Production Operations Symposium, 1991.

[7] STEGEMOELLER C, ALLEN T, PITTS A J. Automatic Density Control and High Specific Mixing Energy Deliver Consistent High-Quality Cement Slurries[R].Offshore Technology Conference, 1992.

[8] 李欢,范松,李鹏,等. 一种固井用电驱型高能混合器及泥浆预混控制方法:CN 112677314A [P]. 2021-04-20.

[9] 黄小磊,黄红华,曲玉强,等. 一种双混浆系统:CN 205778719U [P]. 2016-12-07.

[10] 王波. 撬装式自动混浆系统研究[D]. 成都:西南石油学院,2004.

[11] 晏希亮. 混合器结构设计及多物理场仿真研究[D]. 荆州:长江大学,2017.

[12] 许弯弯. 固井混浆搅拌器的流场分析及影响因素研究[D]. 荆州:长江大学,2018.

[13] 雷静希,李欢,唐维. 2300型固井车混配系统流场特性分析[J]. 石油矿场机械,2021,50(2):37-43.

[14] CHEN Chunxia, SUN Xiange. Numerical study on the mixing effect and parameter optimization of double tank agitator[J]. Petroleum Science and Technology, 2024, 42(12): 1481-1504.

[15] SOBIESKI W. Switch function and sphericity coefficient in the Gidaspow drag model for modeling solid-fluid systems[J]. Drying Technology, 2009, 27(2): 267-280.

[16] LAM CKG, BREMHORST K. A modified form of the k-ε model for predicting wall turbulence[J]. Journal of Fluids Engineering, 1981, 103(3): 456-460.

[17] DUTTA P, SAHA SK, NANDI N, et al. Numerical study on flow separation in 90 pipe bend under high Reynolds number by k-ε modelling[J]. Engineering Science and Technology, an International Journal, 2016, 19(2): 904-910.

[18] VAN DOORMAAL JP, RAITHBY GD. Enhancements of the SIMPLE method for predicting incompressible fluid flows[J]. Numerical heat transfer, 1984, 7(2): 147-163.

[19] TAMBURINI A, CIPOLLINA A, MICALE G, et al. CFD simulations of dense solid-liquid suspensions in baffled stirred tanks: Prediction of suspension curves[J]. Chemical Engineering Journal, 2011, 178: 324-341.

[20] LUO Kaiwen, YANG Yi, XIE Zhuangning. A comparative study on the simulation of neutral atmospheric boundary layer based on the k-ε turbulence Model[J]. Engineering Mechanics, 2018, 35(2): 21-29.

[21] KAZEMZADEH A, ELIAS C, TAMER M, et al. Hydrodynamic performance of a single-use aerated stirred bioreactor in animal cell culture: applications of tomography, dynamic gas disengagement (DGD), and CFD[J]. Bioprocess and Biosystems Engineering, 2018, 41(5): 679-695.

[22] KAZEMZADEH A, EIN-MOZAFFARI F, LOHI A." Mixing of highly concentrated slurries of large particles: Applications of electrical resistance tomography (ERT) and Response Surface Methodology (RSM)[J]. Chemical Engineering Research and Design, 2019, 143: 226-240.

[23] HOSSEINI S, PATEL D, EIN-MOZAFFARI F, et al." Study of solid-liquid mixing in agitated tanks through electrical resistance tomography[J]. Chemical Engineering Science, 2010, 65(4): 1374-1384.

[24] PATEL D, EIN-MOZAFFARI F, MEHRVAR M. Dynamic performance of continuous-flow mixing of pseudoplastic fluids exhibiting yield stress in stirred reactors[J]. Industrial amp; Engineering Chemistry Research, 2011, 50(15): 9377-9389.

基金项目: 中国石油天然气集团公司重大科技专项(2019F-30)。

作者简介: 毛春林(1992-),男,博士研究生,研究方向为流体械及工程,E-mail:519159284@qq.com。