小直径潜油永磁同步电机温度场分析

摘要:针对小井眼井开发需求,设计了一台额定功率60 kW、机壳外径89 mm、铁芯总有效长度为5 200 mm的高功率密度小直径潜油永磁同步电机。针对潜油永磁同步电机在井下高温环境工作时,产生热量难以散发导致电机温度升高的问题,利用Maxwell建立了电磁仿真模型,得出了其绕组铜耗和铁芯损耗,考虑机械损耗和杂散损耗,以此作为温度场计算的热源;基于传热学基本理论,利用Fluent建立了三维温度场仿真计算模型,仿真得出电机在额定工况条件下,不同气隙长度、电机油流速、环境温度及生产套管尺寸对电机温度场分布及温升的影响规律,为小直径潜油永磁同步电机的制造及应用提供了技术支撑。

关键词:小井眼井;小直径;潜油永磁同步电机;损耗分析;温度场分析

中图分类号:TE933" " " " "文献标志码:A" " " "doi:10.3969/j.issn.1001-3482.2024.05.003

Temperature Field Analysis of Small Diameter Submersible Permanent Magnet Synchronous Machine

XU Tao1,MA Zenghua2,HAN Yaotu1,LIU Mingkai2,WANG Tong2,ZHEN Dongfang2,HU Changmiao3,CUI Junguo3

(1. CNOOC China Limited,Tianjin Branch,Tianjin 300459,China;2. China Oilfield"Services Co.,Ltd.,Tianjin Branch,Tianjin 300450;3. School of Mechanical and"Electrical Engineering,China University of Petroleum,Qingdao 266580, China)

Abstract: A high-power-density, small-diameter submersible permanent magnet synchronous machine with a rated power of 60 kW, a shell diameter of 89 mm, and a core length of 5 200 mm has been designed. To address the issue of the submersible permanent magnet synchronous machine generating a considerable amount of heat, which is difficult to dissipate in an underground environment with high temperatures, an electromagnetic simulation model has been established using Maxwell. This has enabled the copper loss and iron core loss of the winding to be obtained. In consideration of mechanical and stray losses. These are employed as heat sources for temperature field calculations. A three-dimensional temperature field simulation model was constructed based on the principles of heat transfer theory. The influences of varying air gap length, air gap motor oil flow rate, ambient temperature, and production casing size on the temperature field distribution and temperature rise of the motor underrated working conditions were simulated. The model provides technical support for the manufacture and application of small-diameter submersible permanent magnet synchronous machine.

Key words:" small borehole oil well;small diameter;submersible permanent magnet synchronous machine;loss analysis;temperature field analysis

小井眼井可显著降低钻采成本,在国内外逐渐被推广应用。潜油电泵机组的外径会受到油井套管尺寸的限制;油井进入高含水期要求潜油电泵排量大,则潜油电机要求具有大功率。在电机尺寸和功率的限制下,潜油电机的要求具有较大的功率密度。随着稀土材料及电力电子技术的不断发展,永磁同步电机相较于传统的三相异步电机能够展现出更高的效率与功率密度[1]。高功率密度也会使电机单位体积产生的热量增大,并且潜油永磁同步电机是在井下千米级深度运行的特种电机,井下高温及密闭的工作环境不利于电机散热。这些因素都会影响潜油永磁电机的温升,永磁电机温度过高永磁体可能会发生严重的退磁,发生退磁后的永磁电机效率会大幅降低,转矩波动也会增大,且极易引起电机过流而损坏。这些因素对小直径潜油永磁电机的设计以及稳定性提出了很大的挑战。因此研究小直径潜油永磁同步电机的温度来源、温度分布以及影响电机温升的因素,对永磁直驱油气开采技术的发展有重要意义。

针对永磁同步电机的损耗及温度场,国内外学者进行了大量研究。UTEGENOVA等学者采用等效电路法研究了永磁电机绕组电磁热耦合问题,获得了损耗和温度场之间的关系[2]。TONG等人采用数值法研究了表贴式高速永磁同步电机在空载及额定负载条件下的损耗及温升规律[3]。戴念亲依据数值传热学及流体力学相关理论,基于有限法通过耦合传热边界条件计算了电机稳态温度分布并证明了该方法计算精度要高于传统计算方法[4]。于仲安等人对永磁同步电机不等齿宽定子拓扑结构改进前后的永磁体损耗和定子铁芯损耗进行了对比分析,得到每相线圈匝数对损耗的影响规律[5]。郑立允等人对降低永磁电机损耗的方法进行了总结[6]。谢皖滇等人考虑了电磁场和温度场耦合的情况,通过计算不同温度下的损耗,利用插值法得到了电磁参数与温度场的函数,为电机的设计提供了温升预测的方法[7]。

本文设计了一台60 kW的小直径高速潜油永磁同步电机,首先分析了电机的主要损耗,通过有限元分析软件获得了电机的定子铁耗、转子铁耗及绕组铜耗。根据实际的井况获得井下环境温度。把这些数据导入温度场分析软件作为热源,然后建立了三维温度场计算模型,分析了不同气隙长度、电机油流速、环境温度及套管直径对电机温升的影响。

1 电机模型及参数

潜油永磁同步电机是永磁直驱潜油泵采油系统的核心动力源。由于油井套管内径的限制,潜油电机的外径一般不超过0.2 m,为了保证电机能够达到所需转矩,则需要增大潜油电机的长度,因此潜油电机属于超大长径比的电机。为了减小电机运行时产生的结构变形,保证电机具有均匀气隙,将转子总成分为了若干转子节,每一转子节长330 mm转子节之间安装有扶正轴承。

本文所研究小直径潜油永磁同步电机为4极18槽结构,额定功率60 kW,额定转速3 000 r/min,额定转矩191 N·m。转子结构采用永磁体内置式,电机冷却方式为油冷。电机轴沿轴线开设有中空油孔,在扶正轴承安装位置径向开设有导油孔,电机冷却油随电机转动由转轴内部中空油孔经径向的导油孔和扶正轴承流入定转子间气隙,形成冷却循环油路,对绕组进行冷却。其截面如图1所示。

电机部分设计参数如表1所示。

2 电机热源分析

电机温度场分析中,电机的损耗与温升密切相关。电流流经绕组铜导线产生铜耗;受到交变电流和磁场变化的影响,硅钢片和永磁体会产生铁耗;电机运行过程中由于摩擦的存在还会产生机械损耗和杂散损耗[8]。对于绕组铜耗,可以通过常规的工程计算方式进行准确的计算。机械损耗和杂散损耗难以计算,通常根据工程经验取值。定子铁耗难以准确计算,通常采用有限元软件对铁耗进行计算。

2.1 绕组铜耗

电机运行时,三相交变电流流经绕组铜导线所产生的铜耗计算[9]式为:

PCu=mI2R(1)

式中:PCu为铜耗;m为绕组相数;I为相电流的有效值;R为绕组电阻。

通过Maxwell对额定工况下的铜耗进行了有限元计算,0.02 s时刻的绕组铜耗分布云图如图2所示。

2.2 铁芯损耗

对于铁耗的求解通常采用Bertotti模型进行求解计算[10]:

" " " PFe=Ph+Pe+PexPh=Ch fBmnPe=Cx f 2Bm2Pex=Cex f 1.5Bm1.5(2)

式中:PFe、Ph、Pe、Pex分别为铁耗、磁滞损耗、涡流损耗、附加损耗;f为磁场交变频率;Ch、Ce、Cex分别为磁滞损耗系数、涡流损耗系数、附加损耗系数。

上述模型需要整定许多参数,计算复杂。因此本文通过Maxwell对电机额定工况下的铁芯损耗进行了计算,结果如图3所示。

2.3 机械损耗和杂散损耗

机械损耗主要由摩擦损耗和通风损耗组成。摩擦损耗主要受轴承、润滑油的质量以及电机加工装配质量的影响;由于潜油电机工作在井液中,不存在通风结构,因此忽略通风损耗。由定子齿槽存在的漏磁与三相绕组作用产生集肤效应,由此造成的损耗为杂散损耗[11]。机械损耗和杂散损耗难以计算,通常根据工程经验取电机额定功率的1.0%~1.5%[12]。

3 温度场分析

电机内部热量的产生与传递非常复杂,换热方式有对流换热、热传导及热辐射3种。由于热辐射相对于其他两种方式换热量很小,因此忽略热辐射的作用。小直径潜油永磁同步电机为封闭式结构,热量由产生部位沿径向传导,定转子铁芯和绕组产生的热量向内传递由气隙和转轴内的电机冷却油吸收,向外传递由机壳外的套筒原油带走。从而保证温升不会过高导致电机故障。

3.1 基本假设和边界条件

为了便于对温度场的求解,给出两台样机在求解域内的基本假设和边界条件。

1) 基本假设。电机运行时产生的各种损耗作为热源产生的热量,均匀地分布在热量产生部件;忽略温度不均匀对损耗计算结果的影响;热源产生的热量不随温度的变化而发生变化;忽略温度变化对各部件材料相关系数的影响;将绕组的每条铜线等效为一根导体,定子齿槽内的绝缘层电阻均匀;气隙冷却油等效为传热圆环柱,转轴油孔内冷却油视为传热圆柱,不考虑进出口电机冷却油温对温度场的影响;环境温度均匀地作用在求解域,并且保持不变。

2) 边界条件。电机各部件与求解域端面重合的面看作绝热面,采用第二类绝热边界条件;电机内部与电机冷却油接触的面为散热面,传热方式为对流换热,应用第三类边界条件,散热系数取其平均值;模型中其他相接触的面传热方式为热传导,应用第二类边界条件。

3.2 基本模型建立

电机气隙长度过大,漏磁严重,气隙磁密降低,导致电机输出功率和效率降低;气隙长度过小,高次谐波过多,导致铁耗增加,且小直径潜油永磁同步电机是细长结构,加工制造困难,运行过程中容易损坏。因此根据工程实际设计中,气隙长度的上下限,建立气隙长度分别为0.6 mm和1.0 mm的两种电机模型。

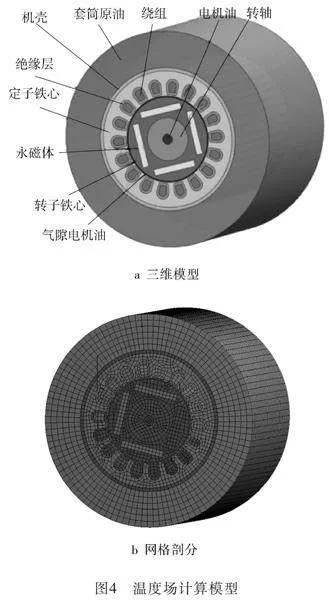

首先建立有限元计算三维模型及网格。为便于划分网格、提高计算速度,轴向长度取100 mm,生产套管按照直径120 mm计算,电机机壳外径设置为89 mm。仿真计算模型如图4所示,其中网格数量大约为(1.1~1.2)×105。

3.3 加载参数设置

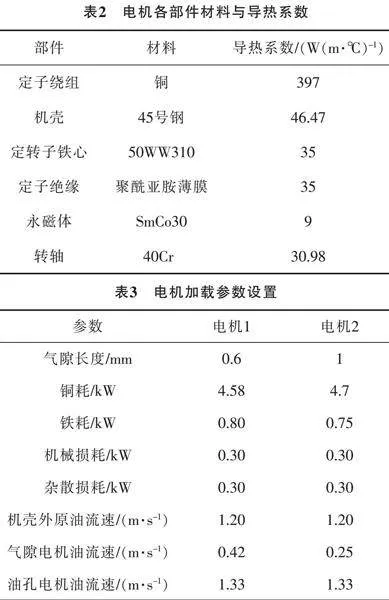

两台电机温度场计算加载参数分别如表2~3所示。其中各项损耗需根据电机体积换算为生热率(W/m3),然后对应加载至仿真软件Fluent热源中。

电机的传热微分方程如式(3)所示:

x++q=c-" =0-" =(T1-Te)(3)

式中:λx和λy分别为各介质沿x方向和y方向的导热系数;q为电机热源,W/m3;T为电机内温度,℃;c为比热容;ρ为介质密度,kg/m3;S2为电机第二类边界条件;S3为电机第三类边界条件;λ为边界面S2、S3法向热传导系数;?琢为边界面S3上的散热系数;Te为边界面S2周围介质的温度,℃;T1为边界面S3内部电机温度,℃。

对于永磁同步电动机,其生热率表示为[17]:

q=(4)

式中:q为生热率,W/m3;Ploss为发热源损耗,W;V为发热源有效体积,m3。

随着电机轴的旋转,电机轴中的电机油受离心力的作用,通过扶正轴承位置的导油孔被甩到气隙中。将电机油在导油孔中近似看作做初速度为0的匀加速直线运动,则导油孔内电机油的平均流速可以通过以下公式求解。

a=ω2r(5)

vt2-v02=2ar(6)

v1=(7)

式中:a为电机油在导油孔所受离心加速度,m/s2;ω为转子角速度,rad/s;r为导油孔长度,mm;vt为电机油在导油孔出口位置流速,m/s;v0为电机油在导油孔的初速度,m/s;v1为电机油在导油孔内平均流速,m/s。

根据流量相等公式(8)即可求得气隙电机油流速:

nA1v1=A2v2(8)

式中:n为导油孔数量;A1为导油孔截面积,mm2;v1为导油孔内电机油平均流速,m/s;A2为气隙电机油圆环柱截面积;v2为气隙电机油流速,m/s。

4 结果分析

4.1 气隙长度对电机温度场的影响

仿真参数按照表2~3所示加载,环境温度按照80 ℃,分别开展气隙长度0.6 mm与气隙长度1 mm电机的温度场仿真计算,计算结果如图5~6所示。

通过图5~6的对比分析,可知:两种电机的最高温度均位于定子绕组部位,其次为绕组绝缘及定子铁芯,转子及机壳温度较低。绕组绝缘因其导热系数较低,不易散热,其温度较高。气隙0.6 mm电机的最高温度为115.01 ℃,气隙1 mm电机最高温度为117.56 ℃。因气隙0.6 mm电机气隙电机油流速较气隙1 mm电机大,故其散热效果较好。提高气隙电机油的流速对降低温升的效果较增大气隙长度的效果更好。两种电机永磁体及转子的温升均较低,仅比环境温度提高约1 ℃。

4.2 气隙电机油流速对温度场的影响

为分析气隙电机油流速对温度场的影响,以气隙长度1 mm电机为列,将其气隙电机油流速分别设置为0.01 m/s及1 m/s,其余条件不变,分别开展仿真计算,其结果如图7~8所示。

通过图7~8的对比分析可知:气隙电机油流速增大,可有效降低电机最高温度。当流速为0.01 m/s时,最高温度为120.66 ℃;当电机油流速为1 m/s时,最高温度为115.34 ℃。

4.3 环境温度对温度场的影响

为分析环境温度对电机温度场的影响,以气隙长度0.6 mm的电机为列,将其环境温度分别设置为100 ℃及150 ℃,其余条件不变,分别开展仿真计算,其结果如图9~10所示。

对比图9~10的结果可知:针对相同电机及气隙油流速,不同环境温度时,电机整体温升均为35 ℃。当环境温度为100 ℃时,最高温度为135 ℃左右;当环境温度为150 ℃时,最高温度为185 ℃左右。

4.4 生产套管直径对温度场的影响

为了研究套管直径对电机温度场分布及温升的影响,生产套管直径以114 mm计算,原油流速0.5 mm/s,环境温度150 ℃,气隙长度0.6 mm,其余条件不变,分别开展仿真计算,其温度场云图如图11所示。

由图11可知,电机的最高温度位于定子绕组部位,其次为绕组绝缘及定子铁心,转子及机壳温升较低。最高温度为186 ℃,电机的整体温升为36 ℃。由于套管直径变小,原油变少,所能带走的热量就越少,因此114 mm的套管(图11a)相较于直径120 mm的套管(图10b),电机温升高约1 ℃。

5 结论

本文以额定功率60 kW的小直径潜油永磁同步电机为研究对象,通过Maxwell建立了电磁学模型,仿真分析了电机在额定工况下的绕组铜耗及铁芯损耗。以此为热源,然后利用Fluent建立了热力学模型,仿真分析了电机在额定工况下,不同的气隙长度、电机油流速、环境温度及生产套管直径下的温度场分布及温升变化。通过温度场分析,进行电机合理热设计,降低温升。

1) 温度场仿真结果表明,电机在额定工况下达到稳态时,绕组的温度较高,但所有部位的温度均在设计许可范围之内。

2) 电机气隙间油流速越大,电机冷却效果越好。增大气隙长度虽然能够增加流过绕组的电机油厚度,但会使电机油流速减小,故增大电机油的流速对电机冷却效果较增大气隙长度的效果更好。

3) 忽略了环境温度对绕组电阻率等材料属性参数的影响,环境温度不影响电机温升,但直接影响温度场分布。

4) 由于套管内原油流速缓慢,套管直径对电机温升及温度分布影响很小。

参考文献:

[1] 辛宏. 小排量潜油直驱螺杆泵采油技术研究与应用[J]. 石油矿场机械, 2018, (1): 76-80.

[2] UTEGENOVAS, DUBAS F, Jamot M, et al. An investigation into the coupling of magnetic and thermal analysis for a wound rotor synchronous machine[J]. Transactions on Industrial Electronics, 2018, 65(4): 3406-3416.

[3] TONG W M, SUN R L, ZHANG C, et al. Loss and thermal analysis of a high-speed surface-mounted PMSM with amorphous metal stator core and titanium alloy rotor sleeve[J]. Transactions on Magnetics, 2019, 55(6): 1-4.

[4] 戴念亲. 大功率超高速永磁同步电机多物理场耦合仿真计算[D]. 北京: 华北电力大学(北京), 2019.

[5] 于仲安, 张峻铭, 梁建伟, 等. 扇区集中式改进型不等齿多相永磁同步电机分析[J]. 科学技术与工程, 2020, 20(17): 6886-6895.

[6] 郑立允, 张程, 赵立新,等. 稀土永磁电机永磁体优化研究进展[J]. 科学技术与工程, 2022, 22(31): 13615-13625.

[7] 谢皖滇, 李国丽, 孙泽辉,等. 基于热磁耦合的永磁同步电机温升预测[J]. 传感器与微系统, 2023, 42(5): 130-134.

[8] 公晓彬. 基于热-流-磁耦合的永磁同步电机温度场分析[D]. 青岛: 山东科技大学, 2020.

[9] 姜永泽. 车用永磁同步电机稳态温度场分析与冷却结构设计优化[D]. 哈尔滨: 哈尔滨理工大学, 2022.

[10] 黄聪, 张侨, 杨文. 高速永磁同步电机设计及损耗温度场分析[J]. 微特电机, 2020, 48(11): 33-36.

[11] 安跃军, 张振厚, 张强, 等.干式涡旋真空泵用特种电机温度场仿真与实验[J]. 电机与控制学报, 2017, 21(8): 48.

[12] CHEN D Z,FANG L W, FENG Z Y, et al. Study of Thermal Field on 1140/375 kW Explosion-proof Integrative motor[J]. International Journal of Applied Electromagnetics and Mechanics, 2019, 59(2): 713-720.

[13] ISLAM M S, MIKAIL R, HUSAIN I. Field weakening operation of slot less permanent magnet machines using stator embedded inductor[J]. IEEE Transactions on Industry Applications, 2021, 57(3): 2387-2397.

[14] 吴胜男, 郝大全, 佟文明. 基于等效热网络法和CFD法高速永磁同步电机热计算研究[J]. 电机与控制学报, 2022, 26(7): 29-36.

[15] 张培一, 安辉, 胡玉勇, 等. 真空干泵用磁通切换永磁同步电机温度场仿真分析[J]. 电机与控制应用, 2023, 50(6): 59-65.

[16] 袁真铖, 夏加宽. 基于集总热网络法永磁同步电机温度场分析[J]. 船电技术, 2023, 43(2): 55-59.

[17] 马少丽, 程普, 刘慧敏. 基于多物理场耦合的车用永磁同步电机三维温度场分析[J]. 科技经济市场, 2020(7): 15-17.

[18] 唐任远. 现代永磁电机理论与设计[M]. 北京: 机械工业出版社, 2016: 7-8.

[19] 崔俊国, 高翔, 肖文生,等. 基于田口法的钻井直驱永磁同步电机设计及优化[J]. 石油机械, 2022, 50(4): 38-48.

[20] 田真. 车用永磁同步驱动电机的损耗研究及温度场分析[D]. 北京:北京理工大学, 2016.

[21] 张信杰. 潜油永磁同步电机温度场研究[D]. 青岛:中国石油大学(华东), 2017.

基金项目: 山东省中央引导地方科技发展资金项目(YDZX20203700002959);中海油田服务股份有限公司天津分公司科研项目(YSB22YF006);中央高校基本科研业务费专项资金资助(22CX01003A-1)。

作者简介: 徐 涛(1989-),男,山东烟台人,硕士,研究方向为完井工艺、油气举升工艺等,E-mail:xutao14@cnooc.com.cn。

通信作者: 胡长淼(1998-),男,山东临沂人,硕士,研究方向为永磁电机直驱钻采油气装备,E-mail:hcm_upc@163.com。