气密性检测技术在工装中的应用

摘要: 为满足壳体件自动化大批量生产中的检测需求,设计了一种装夹到位气密性检测工装。该工装结构简洁,维护成本低,广泛适用于多种壳体件。通过实验法调整夹持铁屑高度,统计气密性检测结果,选取最优参数并验证30 余天,确保满足生产要求。批量检测结果显示合格,满足自动化生产需求。此工装设计原理对解决未来工业自动化线中放置到位检测及自动检测反馈问题具有参考价值,提升了生产效率与质量。

关键词:壳体件;自动化生产;气密检测

中图分类号:U466 DOI :10.20042/j.cnki.1009-4903.2024.03.009

0 引言

近年来,随着“中国制造2025”制造强国战略的深入实施,制造业作为国民经济的主体,其重要性不言而喻,被誉为“立国之本、兴国之器、强国之基”。制造业正肩负着国家强盛与民族复兴的艰巨使命。在这一过程中,传统制造业对“人口红利”的依赖逐渐减弱,并向对“高技术人才、高科技设备”的依赖转变,实现了从量变到质变的飞跃。AI 人工智能、智能制造、自动化控制等技术逐渐成为制造业转变的大势所向,与此相关的自动识别、PLC 控制、自动加工、在线测量、无线测量等新兴技术得到了前所未有的发展[1]。

我单位积极响应这一趋势,引入了某型号机器人,实现了从自动上料到下料入库的制造全过程自动化。该自动线专为加工特定类型的壳体类零件而设计,其加工流程包括上料、机械加工、打标记、自动清洗、下料及入库等环节。在这一过程中,机器人不仅负责产品的抓取、搬运,还实现了与加工机床之间的信息交互。但在机器人将工件放入夹具的环节中,我们面临着一个关键的技术难题:即如何准确检测工件放置位置的正确性。

原加工工艺方案依赖于人工操作,包括使用气吹枪清理装夹定位面,再由人工100% 目视确认工装定位面上无铁屑后,手动将工件装夹到工装上,并调用相应的加工程序进行加工。随着自动线的引入,这种依赖人工目视确认的方式已无法满足生产需求,需要实现自动化检测与确认,以确保工件与工装定位面的贴合状态,并实现信息反馈交互功能。如何设计并实现这一自动检测与反馈系统,成为我们当前亟待解决的关键问题。

1 解决方案

1.1 设计气密检测工装

为解决机器人机械手将工件放入夹具时工件放置位置正确性的检测难题,我们设计了一套气密检测工装。该工装通过集成气体压力传感器( 如图1 所示) 来实现对工件与夹具之间密封性的实时监测。气体压力传感器能够捕捉气密检测过程中气体压力的变化,这一变化程度即灵敏度[2],是评估密封性的关键指标。灵敏度值越高则变化越剧烈,密封性越差[3]。通过气体压力传感器采集的灵敏度值与气体压力传感器设置的灵敏度值进行比较,若采集灵敏度值高于设定值,机床报警。若采集灵敏度值低于设定值则程序正常运行。

灵敏度是一种衡量系统性能的重要指标,它反映了系统对输入变化的敏感程度[4]。这一指标能够直接指示系统对外界变化的响应快慢和程度,是系统设计、控制和优化的重要依据。灵敏度计算是建立在输入变量和输出变量之间函数关系基础上的[5]。简单来说,灵敏度是指输入变量发生微小变化时,输出变量相应变化的程度,具体表现为输出变化量与输入变化量的比值。灵敏度计算公式通常表述为:

S=( △Y / △X )×(Y /X )

其中,S——表示灵敏度;

△Y——表示输出变量的变化量;

△X ——表示输入变量的变化量;

Y——表示输出变量;

X ——表示输入变量;

通过PLC 进行电信号的转换,我们能够准确地发出气密检测的识别信号。具体如下:

气密检测通过时PLC 信号为:“1003=1”;

气密检测不通过PLC 信号为:“1003 =0 ”。

1.2 PLC 设计

通过设备系统PLC 设计,将接收到的气密性检测信号分为2 种( 如图2):接收到气密检测信号为#1003=1 时,机床“气密检测通过”上电,程序继续运行;#1003=0 时,机床“气密检测不通过”上电,机床报警。加工人在操作面板上复位机床程序,确认工装定位面与工件定位面之间是否有铁屑或杂物,若存在铁屑和杂物,清理后重新运行程。

逻辑过程:#1003 信号为单一信号,每次被识别时其值唯一确定,即#1003=1 或#1003=0。当系统判定#1003=1 时,表示气密检测通过,此时机床将继续进行加工操作。相反,如果系统判定#1003=0,则表示气密检测未通过,机床将立即停止加工,并触发报警机制。通过这样的逻辑控制,实现了对差速器壳体进行自动批量加工的功能,有效解决了自动化连续加工过程中可能遇到的气密性检测问题。

1.3 逻辑编程

将机床信号判断写入M 代码中,通过程序运行对M 代码中的信号进行判断。若判断通过时,则继续加工;如若判断未通过,则停止机械加工,机床报警。

1.4 工装设计

加工工装采用了气密检测的方式来验证壳体与工装结构之间的贴合性,这是为了确保在气密检测过程中,在达到0.2MPa 的压力条件下,壳体与工装之间能够紧密无隙,从而避免漏气现象,保证检测数据[6]的准确性和可靠性。针对自动化立式加工中心自动化生产流程中的核心工装,我们采用了如图3所示的结构设计。

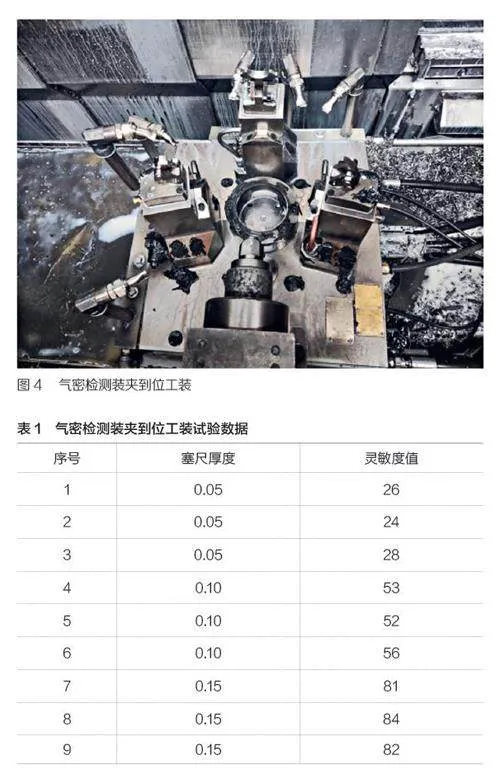

支撑块与底座间的密封采用了标准的O 形圈来实现,这种密封方式通过底座上专门设计的槽来固定O 形圈[7],确保了密封的稳固性。从设计原理上来看,这种方案是可行的,并且在实际使用中表现理想。在使用过程中,O 形圈弹性变形良好,密封效果稳定。经过几百件以上的气密检测使用后,有效地提升了生产节拍,设计工作相当成功。图4 直观地展示了这一设计方案的实施情况。

2 试验过程

2.1 验证过程

本次试验采用控制变量法,对工装的气密性进行了严格的检测。试验过程中,使用塞尺模拟铁屑,并将其放置于工件与该气密性检测装夹到位工装的定位面之间,输入0.2 MPa 的工业气体,以检测工装在承受此压力下的密封性能。为了准确评估工装的密封效果,我们对气体压力传感器的灵敏度值进行了详细统计,结果如表1 所示。

2.2 验证结论

该工装用控制变量法对该气密性检测装夹到位工装进行了气密性试验检测。试验过程中,使用了厚度为0.1 mm 的塞尺来模拟实际加工中可能产生的0.1 mm 厚铁屑,以此进行气密性检测试验。验证结果显示,气体压力传感器的灵敏度数值稳定地保持在52~ 56 范围内。根据现实工作需求,我们要求定位面与气密性检测装夹到位工装之间的间隙≤ 0.1 mm。为了确保这一要求的实现,我们将灵敏度设定为50,确保在放置过程中定位面与气密性检测装夹到位工装间隙≤ 0.1 mm。

3 效果

该成果成功突破了自动线上自动确认加工的瓶颈,实现了对不同产品的自动化检测与加工,为“自动识别工件装夹是否到位”的问题提供了一种创新且有效的解决思路。成果的应用极大地减轻了操作者的劳动强度,将他们从烦琐的目视识别装夹工作中解放出来,推动了该壳体生产线的全面自动化。自成果应用以来,由于识别错误导致的撞机事故及因此造成的加工废品发生率已降至“0”,显著提升了生产效率和产品质量。

4 结束语

该工装成功解决了壳体件在大批量自动化生产中的检测到位需求,其设计结构简洁,使用与维护成本低廉,能够覆盖本类产品的所有壳体件加工需求。在调试过程中,采用了控制变量法,对实验的输入条件进行了递增变更,并对输出结果进行了细致的统计与分析,最终根据统计结果选取了最优参数应用于实际生产中。这一工装充分满足了壳体件在自动化生产中的使用需求。该工装的使用原理对于未来工业自动化生产线中遇到的自动化生产放置到位检测需求及自动检测反馈问题具有重要的参考价值。经过实际生产中的批量加工验证,该成果已被证明是自动化领域中确认工件装夹到位的一个优秀参考案例,可持续应用于各类机械行业的自动化加工过程中,为工件装夹到位的自动识别提供有力支持。

参考文献

[1]彭光正,纪春华,葛楠.气密性检测技术现状及发展趋势[J] .机床与液压,2008(11):172-174.

[2]周锡文.汽车零部件气密性检测技术国内发展现状综述[J] .内燃机与配件,2021(06) :116-117.

[3]胡喜凤,刘沛明.理想气体状态方程在工业测量中的应用[J] .中国高新技术企业,2014(19) :46-48.

[4]胡雪杨,史旭光,赵立博,等.利用理想气体状态方程测量大气压强[J].物理教学,2018,40(03) :37-38.

[5]王哲,陈莉津,肖爱玲,等.塑料密度的测定—理想气体状态方程法[J].塑料工业,2006(S1) :247-248+255.

[6]姜国微,王利敏,陈蒙南.基于理想气体状态方程的气动执行机构气密性检测方法[J] .阀门,2023(05):564-566.

[7]张全厚,宋林红,张文良,等.阀用波纹管耐压及气密性试验检测工装设计[J] .阀门,2023(05):630-632+639.