一种新型雾化喷头在选煤厂运输系统降尘中的应用

南文成

中煤科工集团北京华宇工程有限公司 北京 100000

矿山企业生产过程中不可避免会产生粉尘。粉尘作为一种有害物质,可能诱发矽肺病,或者引起爆炸,会对从业人员身体健康和生命安全带来严重威胁,也对环境造成污染,因此,矿山企业需选择合适的办法解决空气中粉尘的问题[1-2]。目前常用的除尘措施主要有袋式除尘和雾化降尘。袋式除尘设备占地面积大、造价高、易堵塞,需定期更换除尘虑袋或滤芯,除尘成本较高,适用于比较封闭的空间;雾化降尘设备简单、除尘成本低廉、系统布设相对容易,适用于密闭和开放性空间,但是其捕集效率低,除尘效率难以保障,且水量消耗较大,维护困难[3]。为找到一种既能提高水雾特性,增加除尘效率,又可以减少用水量的除尘方法,工程技术人员研发了多种雾化手段和技术,例如磁化水雾[4]、气水两相流[5]等,为喷雾降尘提供了更多可靠的方案。

气水两相流技术最早是应用在液体燃料燃烧领域,由于液相介质的同一性,后来用水代替了液体燃料,开展气水雾化方面的研究。研究发现,在相同的水压下,气水雾化形成的水滴颗粒大小和水量消耗均远小于压力雾化,不仅如此,气水喷雾产生的水滴体积分数、运动速率和除尘效果均优于压力喷雾[6-7]。在此基础上,逐渐发展出诸如辅助雾化和气动雾幕等喷雾降尘技术。为进一步提高降尘效率,现阶段主要对喷雾降尘技术在雾化参数和形成规律等方面进行研究,其他方面还包括提升雾滴表面张力以及增加雾化时间等,重点在于提高两相混合态发育效果和优化雾化喷头。张天等人[8]采用流体力学有限元分析方法对喷口近端雾滴颗粒大小与分布和运动速度特征进行研究,提出超音速气动虹吸汲水雾化技术,有效提高了降尘效果。温禄淳[9]采用数值仿真方法对喷雾参数进行优化,研发一种基于自激振荡的雾化喷头,可以达到最佳的湍流扰动,从而提高降尘效果。但目前大多数喷雾形态仍然存在有效雾化范围小等问题,无法满足全断面控制和多维度覆盖要求。因此,笔者在优化喷头内部流体流动方式的基础上,研发了一种基于两相流的高效雾化效果喷头。该喷头能够产生涡旋效应流体,从而确保更优的雾化形态以及产生更大的雾化面积。通过从涡旋喷头内部结构入手,研究其内部流体的形态,分析涡旋雾化机理,并开展现场应用试验,验证其实践效果。

1 涡旋喷头结构和流体特征分析

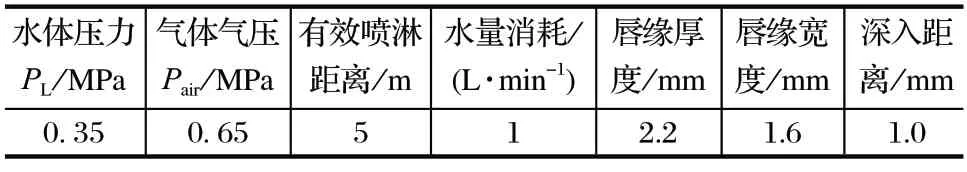

涡旋雾化喷头采用内混式工作模式,其运行原理主要是利用高压气体配合低压水体涡旋雾化喷头形成气液二相流,具体作用流程为气体和液体分别从气相口和液相口进入初级涡旋结构,水体受到剪切破碎作用后与气体混合经过多级涡旋器整合,产生雾化涡旋。喷嘴端部的空气帽组件没有采用普通喷嘴的球形、扇形结构,而是设计成与人类唇部相似的扁圆口形态,启动喷雾后,如果气压或水压发生变化时,气水调节装置内的调节阀门开度发生相应变化,多余压力通过泄压孔卸压,保持气水比例相对固定,从而产生稳定的气水涡旋。涡旋雾化喷头结构如图1 所示,喷头参数如表1 所列。

表1 涡旋雾化喷头参数Tab.1 Parameters of vortex atomization nozzle

图1 涡旋雾化喷头装置Fig.1 Vortex atomization nozzle device

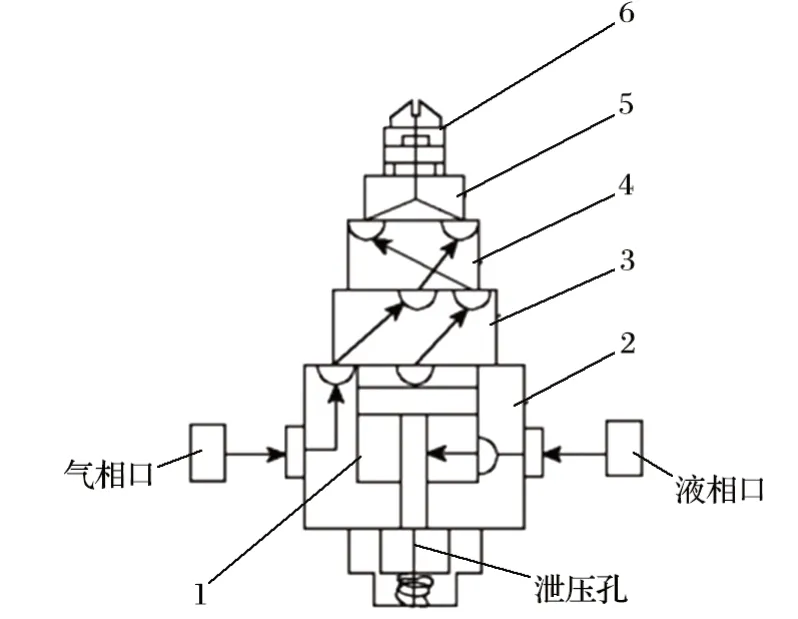

瞬态涡旋流体特性如图2 所示。由图2(a) 可以看出,喷雾前端呈现射流形态,向末端流动的过程中,受到高速涡旋气流的影响,开始产生涡旋缠绕。利用 3D 设备对其瞬态进行立体捕捉,3D 立体效果如图2(b) 所示。与传统喷嘴雾化流体的锥形或抛物线形态不同,其流体呈非线性涡旋形态,持续的涡旋能量波相当于多级除尘器,可对流体介质产生多级作用,其公式如下。

图2 瞬态涡旋流体特性Fig.2 Characteristics of transient vortex fluid

式中:ηr为除尘总效率,η i(i=1,2,…,n) 为多级涡旋降尘效率。

2 涡旋雾化机理

流体进入涡旋状态主要是受到介质的推力以及装置内部的涡旋结构造成的。气液两相在进入装置后,有各自的偏移结构,也有两相交互的涡旋作用区,液相通道变向过程中,气相通道气流对液相具有径向的破碎效果,结果使两相流在涡旋结构内各自换向 5次。气相具有相当的灵活性,因此,涡旋装置内通道虽然比较复杂,但气相仍能够对液相进行多次剪切破碎,从而最终形成涡旋。

为更加直观的对装置内流场进行分析,开展 3D仿真,采用高精度 RNGκ-ε湍流模型,不可压缩流动利用直接耦合的非稳态两相欧拉模型,沿其物理场几何中面进行分布模拟。湍流方程如下。

式中:Q为通量守恒变量;xn、t分别为运动的方向和时间;Fn为非黏性通量;Fvn为流体通量;u和um、un为湍流均速和分量;ρ为湍流动量;δ mn为应变张分量;E为变形量。

相应κ、ε方程如下。

式中:κ为湍流动能;ε为耗散率;µeff为黏度;Gκ为梯度湍流动能;G1ε、G2ε为常数;∝κ、∝ε分别为κ、ε方程紊流普朗特数。

仿真模拟参数如表2 所列。

表2 仿真模拟参数Tab.2 Simulation parameters

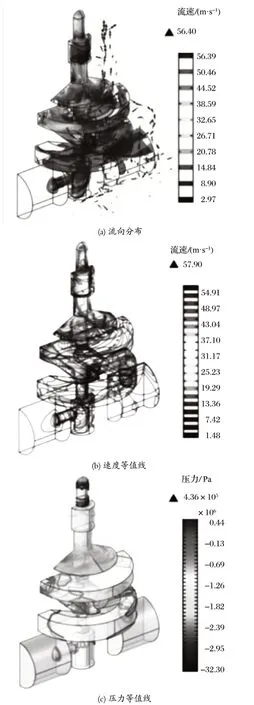

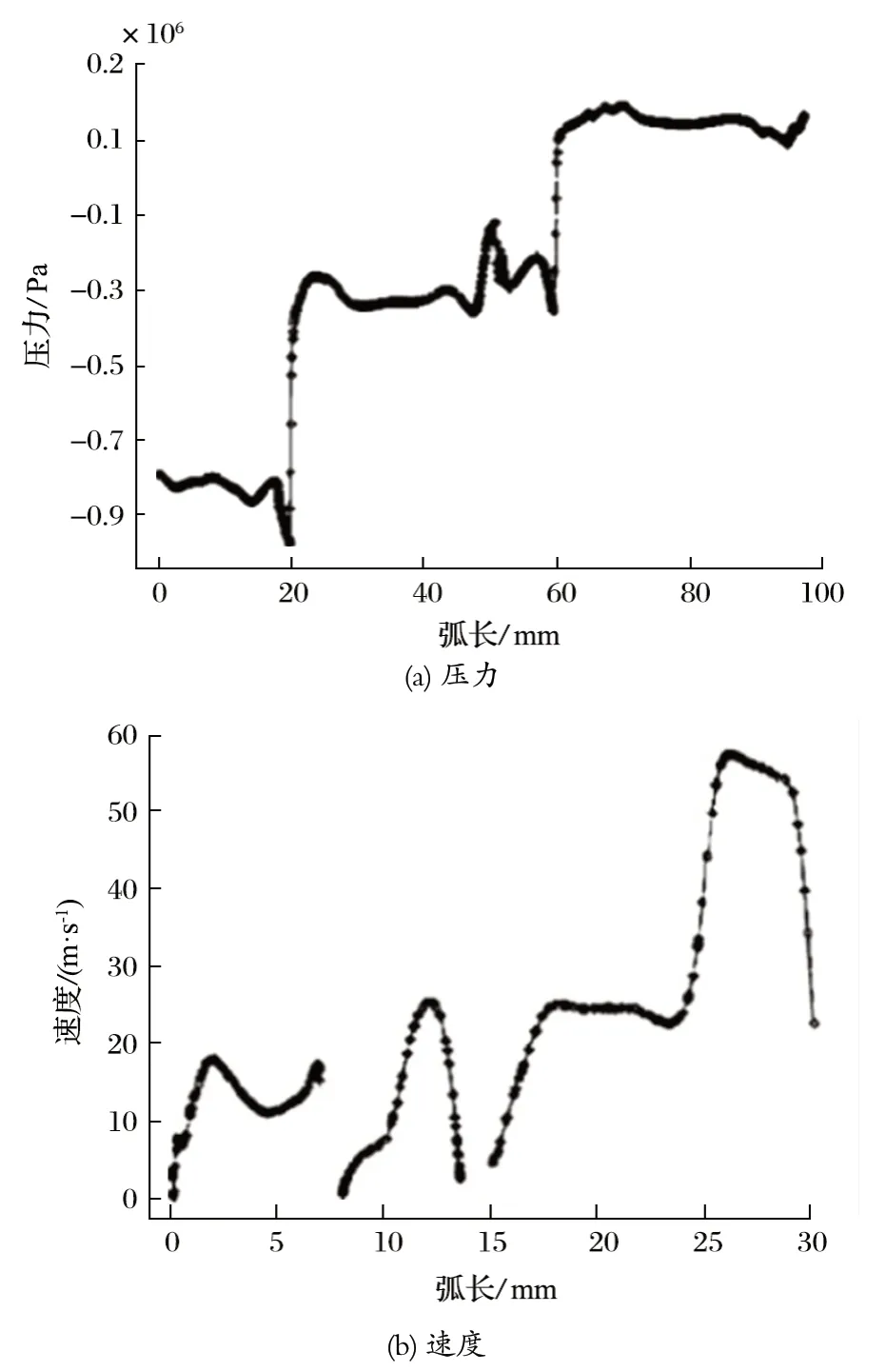

装置内流体仿真模拟如图3 所示,对于模型中壁面处的沿程压力和速度进行提取并绘制分布曲线,如图4 所示。经分析可知,喷头装置内的两相流速最高接近 57.9 m/s,压力为 0.436 MPa。由此可得,涡旋流体喷出后仍可保持可观速度,在沿程阻力的影响下,最高速度可高达 50 m/s,使涡旋喷雾能够更多地与空气中的粉尘接触、碰撞,从而提高雾化效果。由图4 两相流在装置内运动的压力和速度情况分析,由于装置采用三级涡旋,因此,流体的压力和速度整体上呈现出三级上升的趋势。

图3 流体仿真模拟Fig.3 Fluid simulation

图4 压力、速度分布曲线Fig.4 Distribution curves of pressure and velocity

3 应用情况与效果分析

3.1 选煤厂喷雾除尘设计

常村选煤厂设计生产能力为 600 万 t/a,通过改造扩建,二期工程与 2014 年 11 月正式投入使用。虽然工程在防尘方面开展一些工作,但是并没有彻底解决粉尘问题,特别是准备车间,最大粉尘质量浓度达到 500 mg/m2。基于此,2022 年重新优化设计综合防尘系统,主要包括采用气液两相涡旋雾化喷头开展涡旋喷雾降尘,在转载点、落煤点等关键位置设置防尘罩,对煤尘进行局部封闭,以防外溢,确保涡旋雾化喷头在限定的有效雾化区域进行作业。喷雾除尘系统由涡旋喷头、压缩机、缓冲装置、中控台、气液两相软管、防尘罩等装置组成。试验以准备车间内转载点、落煤点等 14 处粉尘严重的区域为主要治理对象,将带压的水和空气分别输送到不同的除尘单元,根据产尘点空间环境和粉尘情况的差异,安装窝旋喷头的数量要满足除尘需要,喷头和集尘罩的安装方式主要有以下 3 种。

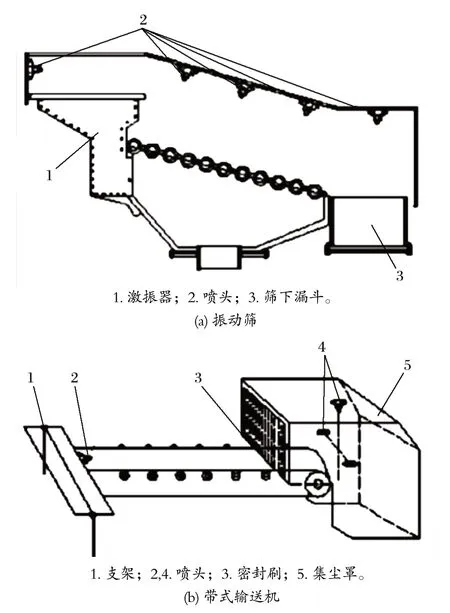

(1) 振动筛安装方案 利用柔性密封材料搭配钢制框架,建立全部覆盖激振器、振动筛和筛下漏斗的集尘罩,喷头安装在集尘罩内,其中在激振器上方安设 1 只水平方向的喷头,在振动筛和筛下漏斗上方安装 4 个垂直于钢结构的喷头。除尘系统工作时,激振器上方的喷头喷雾与其他 4 个喷雾形成近正交的涡旋立体网络,促使雾流与粉尘充分混合、反应,并在雾流的裹挟下运动至筛下漏斗处,在最末尾喷雾的整合作用下,发生沉降作用。振动筛喷头和集尘罩如图5(a) 所示。

图5 喷头和集尘罩安装结构Fig.5 Installation structure of nozzle and dust cage

(2) 带式输送机安装方案 煤流在离开带式输送机时作抛物线运动,从而产生大量粉尘。因此,在抛煤位置整体设置集尘罩,将整个抛煤空间全部覆盖;在集尘罩的前端安装密封刷,将来料口封闭;喷头安装在来料口和集尘罩顶部 (垂直向下) 及两侧(垂直向中部) 位置,来料口的喷雾负责将煤体初步湿润,当进入抛煤位置时,由顶部和两侧喷雾形成的十字交叉立体涡旋雾流对粉尘起到主要卷吸凝结作用。带式输送机喷头和集尘罩如图5(b) 所示。

(3) 破碎机安装方案 煤体自入料口进入破碎机后首先落入滚齿,在滚齿的破碎作用下产生大量的粉尘,这些粉尘会在向上和向下两个方向上扩散,在入料口四周布设 4 个喷头,将向上飘移的粉尘凝结,并在后方形成负压,该负压通过引风管将导料槽内的粉尘抽出,随着风流再次投入到破碎机内腔中,起到粉尘的循环除尘目的。破碎机喷头和集尘罩如图5(c)所示。

3.2 喷雾参数优化

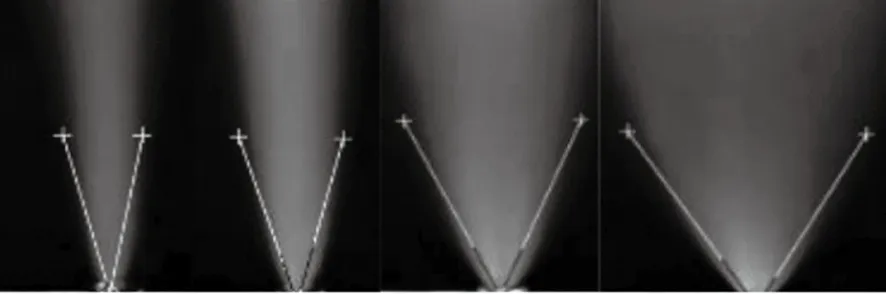

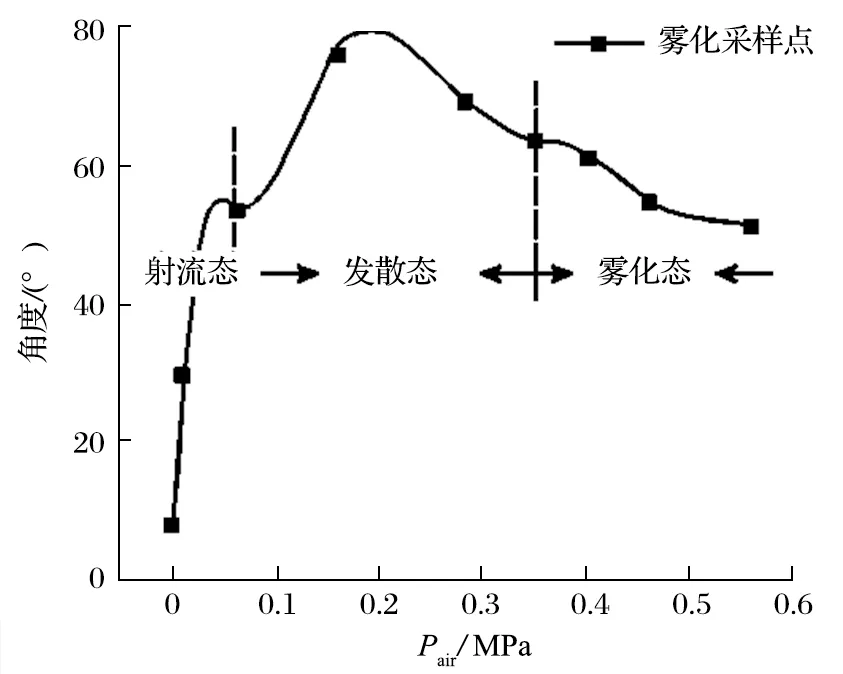

喷雾的雾化距离和覆盖角主要受到水气压力影响,对相关因素变化关系进行试验可得最佳应用参数,试验结果如图6、7 所示。由图6 可知,雾化角度会随着水压力的增大而增大。喷头端部雾流呈扇形张开状,雾化角度为 23.4°、29.1°、45.3°、58.8°,雾化角越大,雾流截面增大,雾流性态越好。设置水压为 0.22 MPa,雾化角与气压关系如图7 所示。由图7 可知,随着气压的不断增高,雾流的雾化角度先大幅提高后有所收敛,表现为射流态、发散态和雾化态3 种状态,最大雾化角为 78°。由试验可知,雾流处于发散态时虽然雾化角较大,但是雾滴颗粒较大,实际雾化效果相对较差,雾化态下雾化角相对较小,但效果最好,覆盖角约为 52°~ 55°。

图6 雾化角受水压的影响Fig.6 Influence of atomization angle by water pressure

图7 雾化角受气压的影响曲线Fig.7 Influence curve of atomization angle by air pressure

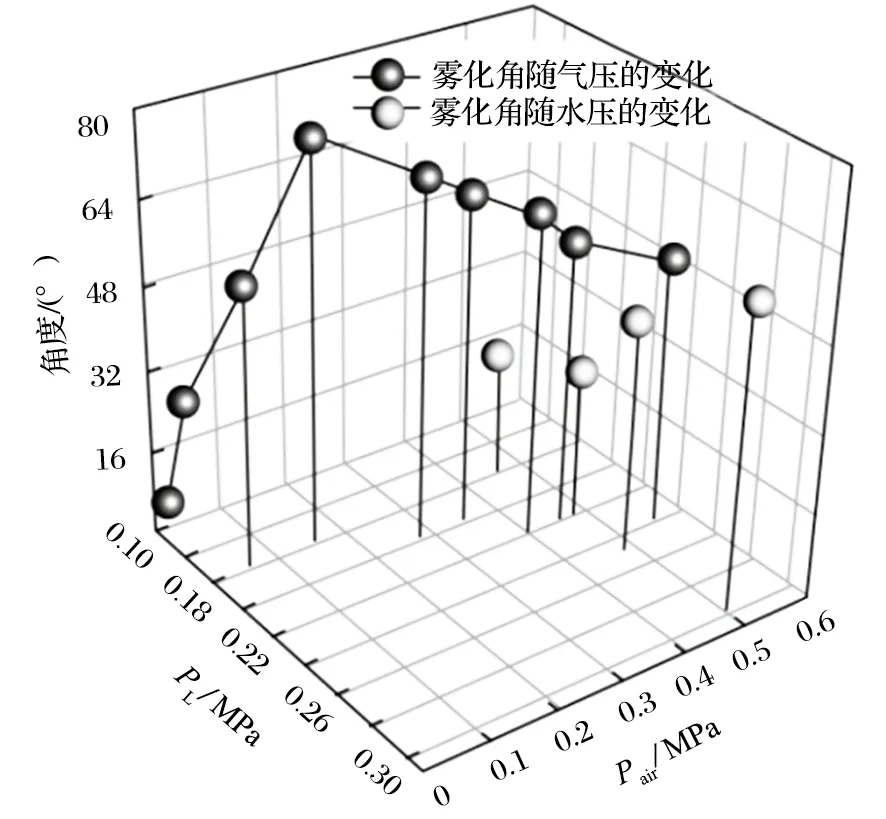

将雾化角与气压和水压的关系以 3D 的形式展现,结果如图8 所示。对结果进行分析可知,当水压处于 0.22~0.28 MPa,气压处于 0.40~0.50 MPa,雾化角为 48°~ 58°时,喷雾的雾化效果相对较好。综上所述,在对现场实际进行勘察后,确定喷雾除尘系统水压为 0.24 MPa,气压为 0.45 MPa,此时的喷雾雾化角约为 55°,有效除尘雾流长度为 5 m,耗水量小于 1 L/min,且耗水量相对普通喷雾更小,能够避免煤流过于湿润。

图8 雾化角受气压和水压变化的影响Fig.8 Atomization angle being influenced by changes in air pressure and water pressure

3.3 粉尘质量浓度测定及分析

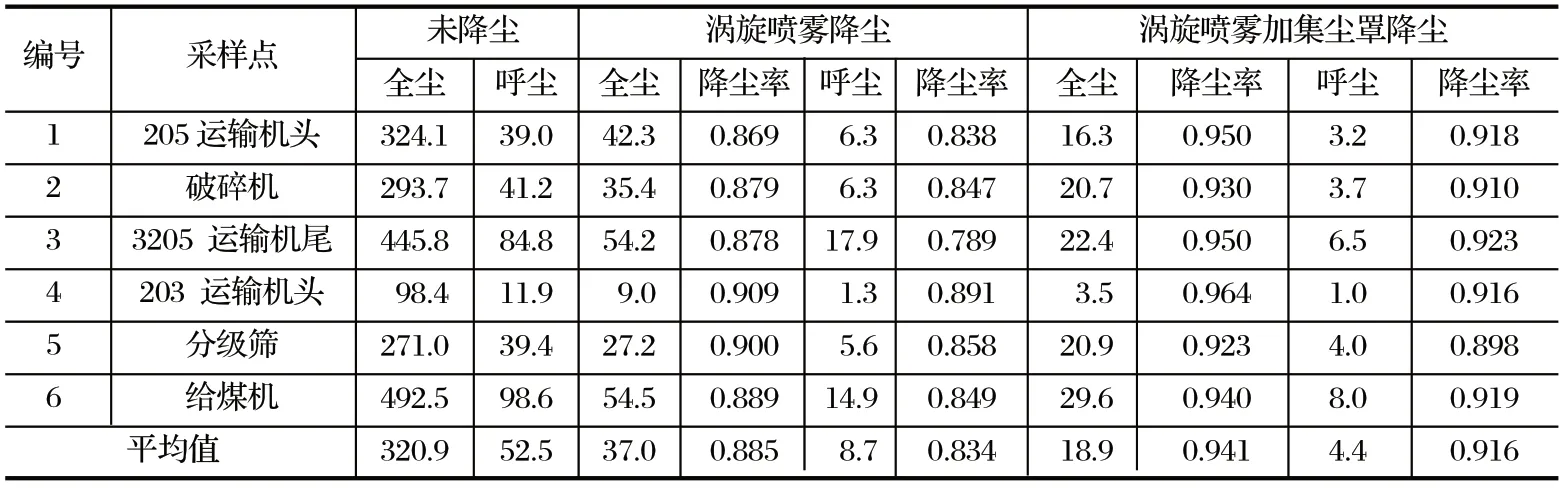

为对两相流涡旋喷雾降尘系统应用效果进行验证,对 205 运输机头等 6 个采样点在未降尘、单独采用涡旋喷雾降尘和采用涡旋喷雾加集尘罩降尘 3 种情况下的粉尘质量浓度进行测定,测定结果如表3 所列。根据表3 计算各种情况下的降尘效率。

表3 涡旋喷雾降尘系统应用前后对比Tab.3 Comparison before and after application of vortex spray dust reduction system

(1) 单独采用涡旋喷雾,粉尘受交叉涡旋雾流的影响下,与雾滴碰撞并发生重力沉降,同时受到外部卷吸整合,粉尘质量浓度大幅度降低,同时由于喷雾对粉尘的湿润作用,有效阻止了次生粉尘的产生。经现场观测,在未安装集尘罩情况下,喷雾形成的气溶胶受到风流的影响,容易扩散和定向集中。总体而言,涡旋喷雾降尘效果明显,全尘和呼尘的平均降尘率可达 88.5% 和 83.4%。

(2) 安装集尘罩后,可将有效涡旋雾流控制在限定范围内,增加与粉尘的接触概率,且除尘效果更加稳定。采用集尘罩加涡旋喷雾除尘时,全尘和呼尘的平均降尘率可达 94.1% 和 91.6%。

4 结论

通过对气液两相流涡旋喷头结构进行分析,采用3D 仿真模拟计算方法对雾化涡旋机理进行研究,并在常村选煤厂开展应用,得到如下结论。

(1) 流体进入涡旋状态主要是受到介质的推力以及装置内部的涡旋结构造成的,根据 3D 仿真模拟计算结果,喷头喷射端流体压力和速度受到三级涡旋结构的逐级递增,喷头装置喷出的两相流速最高接近57.9 m/s,压力为 0.436 MPa。

(2) 对雾化参数进行综合分析,确定工业现场喷雾水压为 0.24 MPa,气压为 0.45 MPa,此时喷雾雾化角约为 55°,有效除尘雾流长度为 5 m,耗水量小于1 L/min,且耗水量相对普通喷雾更小,能够避免煤流过于湿润。

(3) 针对常村选煤厂产尘点环境和粉尘流动特征,采取 3 种有针对性的喷雾与集尘罩布置方式,可将粉尘控制在特定区域内进行有效处置,系统降尘率高达 92%,且具有较高的稳定性,能够满足生产需要。