基于ANSYS的汽车铝合金轮毂轻量化设计

摘 要:针对汽车轻量化的需求,以某款轿车的铝合金轮毂为研究对象,利用ANSYS软件进行参数化建模和有限元分析,计算并分析了不同轮辐数量和轮辐厚度对轮毂最大变形量和等效应力的影响,并从中选出满足使用要求的轻量化优化方案,对后续轻量化设计工作具有实用意义和借鉴作用。

关键词:ANSYS 铝合金轮毂 轮辐 轻量化

1 引言

汽车轮毂是支撑轮胎,缓冲外界冲击,实现轮胎与路面的接触,保证车辆的行驶性能的圆柱形金属部件。汽车在行驶中,车轮与地面的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。因此轮毂的强度大小是汽车稳定、可靠运行的重要因素[1]。

轻量化趋势是未来汽车的必然选择,而研究汽车轮毂的轻量化设计,也必须考虑到其机械性能能否满足要求[2]。如闫龙龙[3]通过减小轮毂尺寸、使用轻质材料、采用计算机进行结构设计等方式实现了轮毂的轻量化。武海滨等[4]结合铝合金材料特性,利用有限元分析技术,计算出轮辐的最佳厚度和两个轮辐之间的最佳角度范围,减轻了轮毂的重量。王俊峰等[5]探讨了碳纤维材料在汽车轻量化设计中的应用。本文以某款轿车的铝合金轮毂进行研究,利用有限元分析软件ANSYS建构了铝合金轮毂模型,计算出不同轮辐数量和厚度条件下的应力分布,通过强度分析,围绕铝合金轮毂的结构和工艺等方面展开轻量化设计。

2 汽车轮毂简介

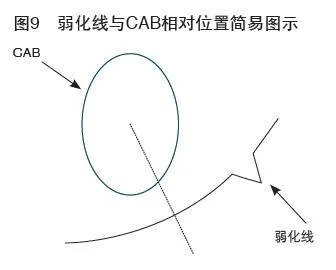

轮毂主要由轮辋、轮辐、偏距、轮缘与槽底构成。轮辋与轮胎装配相配合,支撑轮胎的车轮部分;轮辐与车轴轮毂实施安装连接,支撑轮辋的车轮部分。轮毂组成部分如图1所示。

目前市场上的汽车轮毂主要分为3种:钢制轮毂、铝合金轮毂以及镁合金轮毂。钢制轮毂在市场上已不多见,大部分适应用于卡车或必须承载重量较大的车辆所使用,优点是结构强度高与耐冲击性良好,但缺点是重量重;铝合金轮毂以铝合金为基本材料,并适当加入各种金属元素,如:锰、镁、铬等元素,铝合金轮圈除了在造型上更加多变外,还具有形性好、质量轻,具有可回收等一系列优点,对减轻车身重量、节能减排都有着很大的影响;镁合金轮毂在汽车上的使用并非最近才出现的,是近几年来汽车市场上较为少见的产品,碳纤维轮圈具有高强度低重量的物理特性,同等体积的碳纤维强度为钢制轮毂10倍,重量却仅有钢制轮毂的1/4,但制造成本也比传统工艺高许多,且目前无法量产化,因此目前只有顶级轿车或跑车才会使用。就目前来看,主流的还是铝合金轮毂。

3 有限元模型的分析

3.1 ANSYS软件

ANSYS是CAE软件中的一种,具有国际化、先进性和通用性这三大特征,其功能十分有用且强大。本文中所使用的有限元素分析软件为ANSYS Workbench 16.0,其功能主要可分为三个阶段模块,分别为前处理模块、分析求解器与后处理模块。

3.1.1 前处理模块

首先,依照研究要求选择结构分析的模态,并将完成设计之CAD模型汇入到分析模态中,接下来定义模型的材料机械性质,根据不同的材料性质与静态结构分析的需求输入相关参数,设定其密度、泊松比与弹性模量等,之后进行网格元素的划分。软件提供产生网格的方式可分为直接法与自动生成法两种,其中直接法是没有经过建立实体模型的程序,直接产生节点与元素;而自动生成法则是利用现有的实体模型外观,由软件自动计算网格的大小与分布情形,故本研究使用的是自动生成法产生网格,不仅可省略复杂网格的编排,亦可有效缩短网格运算时间,最后依照测试条件进行接触与边界条件设定。

3.1.2 分析求解器

完成各项边界条件的设定后,即可由计算机辅助分析来执行求解,在求解过程中,将透过计算机来运算力学方程式及数学矩阵,若分析为线性问题,则只需进行一次矩阵计算;但若是非线性问题,则必须经过相当庞大的运算次数,此时,所切割的元素越多,有限元素分析所求出的解将会趋于近一个定值,此即为有限元素模型是收敛的正确解,亦为可以信任的解,但元素愈多的同时,计算机的CPU与内存运算就会愈大,虽然收敛性视为分析的必要性,但也必须考虑分析所使用的计算机性能与时间两者之间的衡量。

3.1.3 后处理模块

经由计算取得分析结果后,可依照上述设定所求解的内容进行整理与分析,一般而言,结构强度分析所显示的结果,不外乎重视其等效应力、变形量与应力集中位置等数据的探讨,可透过计算结果以图形色阶及图表来显示值线、梯度、向量与变形等数据,最后将分析结果的图形、表格及曲线图等数据输出为报告,即完成有限元素分析流程。最主要的目的是当产品模型设计完成后,经由计算机仿真辅助分析来求解各元素节点的位移与应力等物理量后,不仅可以初步了解产品结构受到负载后的物理 变形与力学性能,亦可设计变更出具有可行性与合理性的产品,大大缩短产品的生命周期且节省开发成本。

3.2 有限元模型的建立

本文以某款轿车的铝合金轮毂为研究对象,在软件ANSYS中导入三维轮毂模型(如图2),并对该模型进行简化,仅保留轮毂的基本尺寸结构,以便更好地符合ANSYS软件的分析要求。

在对轮毂模型进行分析研究时,将4个螺栓孔和中心孔6个内表面施加固定约束。材料按实际使用的铝合金ZL101A-T6进行设置,材料属性如表1所示[6]。由于轮毂的形状复杂,采用自动生成法划分网格,显示节点数量为:286204、元素数量为:158083,轮毂网格的划分如图3所示。施加轮毂载荷700kg于轮毂中心的四个螺栓孔-Y 方向处,换算为6864.7N的负载荷重。

3.3 有限元分析

轮毂加载后,利用ANSYS软件进行计算,得到轮毂的等效应力及发生变形的位移量,如图4所示。由分析图中可观察到轮毂最大变形量多集中于轮圈PCD左上方之外围处(红标处);最大等效应力则发生于轮辐挖空之尖角处(红标处)。从结果中可以看出产生:原始铝合金轮毂(5支轮辐、轮辐侧面厚度21 mm)强度皆满足安全性,且仍有相当大的空间。轮毂在受车重的负荷下,最大变形量约计为0.013mm、最大等效应力约为8.6MPa,远低于母材的屈服强度246MPa,且应力值仍在弹性区内,因此,仍有可优化的空间。

4 模型轻量化设计及分析

4.1 轻量化设计方案

优化轮毂重量是汽车轻量化的必要手段。轮毂的优化必须在在不改变结构强度和刚度的情况下,对轮毂采用有限元分析方法进行仿真,用以实现轮毂的轻量化优化设计[7]。

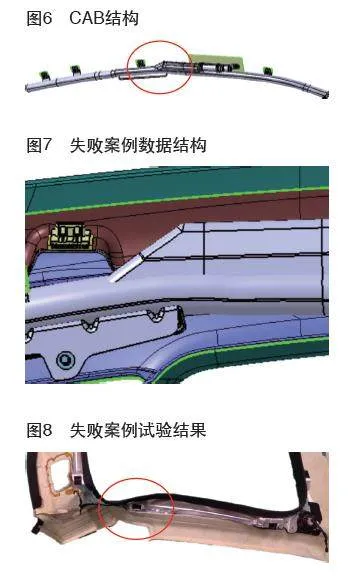

为了减轻轮毂整体的重量,本文尽可能地节省轮毂在制造时的材料体积,进而达到节能减排与轻量化的目的,同时不致使轮毂整体产生造型不佳及结构强度的问题,达到成品设计优化的成果。由于汽车轮毂在轮缘与中心螺丝固定位置为轮胎及传动轴互相配合的区域,皆为标准尺寸故不易变动外型。因此,本文主要针对轮辐的数量与外型作为减重的设计区域,其减重方式主要分为两个部分:其一是减少轮辐的数量,由原样的五支轮辐减为四支与三支轮辐;其二则是减少原版铝合金轮圈的轮辐侧面厚度,主要参考市面上多款轮毂的轮辐厚薄度设计,以及应装配要求来调整轮毂的内部空间,由原本的21mm减少至15mm,其设计亦可间接增加制动盘与内部结构在装配时的使用空间。如图5所示。

4.2 轻量化设计后的分析结果

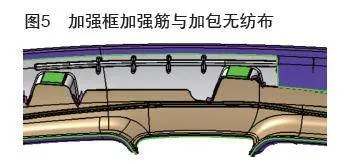

按上述方案对轮毂模型进行重构,分别将原模型调整为:5幅轮毂(轮辐厚度15mm)、4幅轮毂(轮辐厚度21mm)和4幅轮毂(轮辐厚度15mm)。按相同受力参数加载后,得到轮毂的等效应力及发生变形的位移量,如图6、图7和图8所示。分析图显示最大变形量依序为0.026mm、0.017mm及0.032mm;最大等效应力依序为13.9MPa、9.6MPa及14.8MPa。其中5幅轮毂(轮辐厚度15mm)模型的最大变形位置与最大等效应力位置集中于轮毂PCD左上方外围处(红标处)及轮辐挖空之尖角处(红标处);4幅轮毂(轮辐厚度21mm)模型的最大变形量集中于轮圈中间下方处、PCD外围处(红标处),最大等效应力则同样发生于轮辐挖空之尖角处(红标处);4幅轮毂(轮辐厚度15mm)模型最大变形量集中于轮圈中间PCD外围上方处(红标处),最大等效应力则同样发生于轮辐挖空之尖角处(红标处)。

以上三种模型分析结果,如表2所示。就变形量而言,三个模型的应力值均在弹性区内,因此,变形量的变化并不纳入考虑,但等效应力的变化则比较明显。从屈服强度、变形量与最大应力作用点的要求出发,4辐轮毂(轮辐厚度15mm)的设计较能符合减重目标,该设计模型在静态负荷满足屈服强度的要求下,与原始轮毂整体重量7780g相比,可有效减重约8.6%,合计约670g。所以从静态分析结果看,对轮辐的数量和轮辐侧面厚度相组合的轻量化方案是可行的,分析结果可作为后续动态分析、碰撞分析的比较结果研究。

5 结语

本文针对目前市面上常见的汽车铝合金轮毂,在不改变结构强度、刚度及变形量的情况下,采用ANSYS有限元分析软件对轮毂进行建模分析与轻量化优化设计。优化后,轮毂的质量从7780g 减轻到7110g,总计在质量上轻化了670g。本文的研究为节约生产成本、降低车身质量及油耗及后续的动态分析提供了一定的参考。

参考文献:

[1]陆洋,王虎奇,尹玉鹏.汽车轮毂的有限元分析及优化[J].现代机械,2016(6):4-8.

[2]蒋万标,郝艳华,李嘉.载重汽车钢圈的优化设计研究[J].装备制造技术,2012(11):44-45,65.

[3]闫龙龙.汽车轮毂轻量化方法研究[J]. 科技风,2019(6):158.

[4]武海滨,闫绍峰,仪登利.铝合金轮毂的有限元分析[J].辽宁工程技术大学学报(自然科学版),2010版2010,29(2):282-284.

[5]王俊峰,马祥林,张兴龙,等.碳纤维在汽车轻量化中的应用[J].新材料产业,2015(2):20-22.

[6]魏啟金,吴云波,盛晓菲.ZL101A-T6合金力学性能分析及断口[J].科技创新与应用,2020(01):116-117.

[7]刘贻华.基于有限元分析的轿车轮毂轻量化设计[J]. 专用汽车,2022(9):30-33.