对于小型液压挖掘机机械结构及液压系统设计分析

摘 要:近些年,我国加强了对制造业数字化转型升级发展的推动,提出制造业与新一代信息技术融合发展,制造生产智能化产品。在这种背景下,挖掘机设计及制造也面临着智能化的转型升级。液压系统在小型挖掘机中的应用,对于推动其智能化、信息化发展和提高小型挖掘机制造水平有着重要的意义。基于此,本文主要就小型液压挖掘机机械结构及液压系统设计做简要分析。

关键词:小型液压挖掘机 机械结构 液压系统

1 引言

从上世纪90年代以来,小型挖掘机进入中国市场后,以其功能多、施工效率高、机身质量小、购入成本低、结构简单、维修保养便利等优点,快速的抢占了挖掘机大部分市场,取代了大中型挖掘机在市场的主导地位。小型液压挖掘机在整机设计上保留了通用挖掘机的结构特征,设计为底盘、工作装置、上部平台三部分,上部平台的主要元件选择液压油缸、液压泵、液压阀设计而成。其动力主要由液压系统提供,液压系统根据功能分为执行装置系统、整机回转装置系统及行走系统,设计时用到的主要部件有动臂、铲斗和斗杆。随着我国中小企业的快速发展,小型液压挖掘机应用到各类中小型工程建设施工中,为社会的建设和经济的发展做出了突出的贡献。

2 小型液压挖掘机机械结构

2.1 结构组成

根据市场上常见的小型液压挖掘机,其整机结构主要由底盘、工作装置、上部平台三大部分组成,工作装置主要由动臂、铲斗、斗杆构成。工作装置由液压系统控制。液压系统由先导油源阀组及基本回路组成。先导油源阀组部分设计用到的构件包括过滤器、溢流阀、测试接头、插装式二位三通电磁换向阀、阀体几何等。

2.2 结构问题

传统的小型液压挖掘机液压系统在设计上未考虑到负载压力、功率及流量变化在系统中的信息反馈。kuuvvFjI3NomAFAth7IVJLafHzyoBse4pW35w3IDqCA=由于系统在运转状态下不能及时收到负载压力、功率及流量变化等信息反馈,补偿器就无法准确的判断液压系统工作所需要的准确的流量和压力。在挖补荷载恒定的情况下,这种结构设计在实际工作中并没有太多的障碍。但外部荷载存在变化,且变化较大时,液压系统的工作状态不稳定,在待机状态下就需要一个准确的压力、流量及控制阀信号,根据机身及系统运行状态调整液压泵自动转压。这就导致挖掘机工作状态下调速难度较大,且调速过程中存在较大的能量损耗,增加了燃油损耗率。同时,受系统调控影响,挖掘及效率也有所降低。对于驾驶者而言,这种系统设计增加了操作的难度。通过上述分析,可以看出传统的小型液压挖掘机结构及系统设计存在以下缺陷:(1)多部件执行操作难度大,共泵工作影响挖掘机工作效率;(2)调速难度较大;(3)油耗高;(4)生产效率低;(5)驾驶操作强度大。

2.3 优化需求

传统小型液压挖掘机设计优化需要解决油耗高、调度难度大、多部件共泵执行效率低、操作不便等问题。基于问题,笔者总结出以下结构及系统设计的优化需求:(1)负载敏感液压系统多执行部件共用泵需求;(2)负载敏感夜里补偿液压系统需求;(3)整机回转减轻液压冲击和振动的需求;(4)行走回路设计多档行驶调速的需求;(5)动臂、斗杆、铲斗液压回路操纵固定回路优化需求;(6)多执行部件同时操作减少油耗的需求;(7)系统主要元件散热优化;(8)简化操作,信息化驾驶控制的需要。

2.4 改后效果

改造后的先导油源阀组在挖掘机启动但不执行挖掘动作时,先导泵输出的液压油可通过另外一个溢流阀铜扣回流到挖掘机的油箱,解决了挖掘机启动状态下不执行挖掘动作液压油遗留及压力损耗的问题,优化了挖掘机整机工作的性能。此外,先导源油阀组对于先导泵能够起到保护效果,一方面降低了系统维护的成本,另一方面减少了燃油的损耗,节约了燃油成本。

3 液压系统的设计

3.1 设计要求

2009年3月份,ex3600-6型号的液压挖掘及在工作状态下发生液压反铲下坑的问题。该型号的小型液压挖掘机机身质量小、购入价格低、应用场景广泛,适合大部分小型项目工程工作场景。其最高月产记录达42.3万立方米。ex3600-6小型挖掘机发动机采用KpFKCEL7/kwqj7EBQdEnm2yPZEFf3H9qjSGrYFmS728=了液压系统驱动设计。这种驱动设计可以免去工作现场电缆对于系统控制的感染,行驶回路相对灵活,能够适应刷帮、上1170工作面上、1240踩场上、坡道工程等方面的工作。ex3600-6挖掘机的液压系统由动力元件、执行元件、控制元件和一些辅助装置元件组成,各元件采用油管连接组合。基于挖掘机工作场景的特殊性,以及高强度的工作,要求液压系统及其他主要元件应该具备极好的密封性,系统具有较好的抗冲击、抗震动性能。特别是液压元件及油管管理,抗冲击、抗震动性能越好,系统运行的稳定系数就越高,挖掘机在特殊环境下工作的稳定性和安全性就越高。

3.2 主要元件的选用

3.2.1 溢流阀

溢流阀的作用是限制系统压力。通过设定一个最高压力,预防系统在运行过程中出现过载或压力过大的问题,是液压维持在一个相对稳定的压力值范围内。该系统的优化设计选用二级同心先导式溢流阀,将其设计在泵的出油口位置,通过溢流阀控制系统压力,使压力保持在相对恒定的状态,从而预防液压系统运行过程中超压,增加系统的安全性。

3.2.2 过载阀

过载阀的作用是超载提醒,以及限制超载执行。想要实现这一作用,需要在原液压系统的液压缸与行走马达管路中间增设一个过载阀和高敏感监测传感器。在挖掘机出现超载问题后,液压系统的液压量加大,传感器就能自动监测到油液量和流量的变化,将液压变化信息反馈给系统。系统在接受到信息反馈后调动过载阀指令,控制油液输出量和流速,限制行走回路行走,提醒驾驶员超载,并限制超载执行。为系统增加过载阀有利于保护液压缸、行走马达等重要元件及液压系统,延长部件使用寿命,降低维护成本。

3.2.3 单向阀

传统小型液压挖掘机在多部件执行运动时无法固定到制定位置。针对该问题,可利用单向阀控制油液倒流的原理,在油管管路端口增加单向阀,解决油液倒流的问题。单向阀阻挡油液倒流,就能保证执行元件油液压力的恒定,从而确保多部件执行时系统能够有效的控制执行元件停止。

3.2.4 换向阀

换向阀是用于改变压力油的方向。传统小型液压挖掘机液压系统采用了一组三位四通换向阀,换向阀换过程中易发生油液倒流的问题。在进行系统优化设计时,将一组三位四通换向阀更换为两组两位两通换向阀,设计左右阀位换向,简化了换向操作,提高了换向效率。这种设计有利于系统换向过程中更加高效的完成压力油的调整,快速的改变压力,从而提高系统控制执行元件的效率,增加了执行元件动作的灵活性和停止固定位置的灵活性。

3.3 基本回路的设计

3.3.1 闭锁回路

当动臂操纵阀处于中位时油缸口呈闭锁状态,但是,由于滑阀密封性等因素影响容易产生漏油情况,由于动臂受重力影响会产生下沉,特别是小型挖掘机在作业时需要停留在空中保持不变,因此特地增加了动臂支持阀组。如图1所示,二位二通阀在弹簧力的作用下处于关闭状态,此时动臂油缸下腔的压力油通过阀芯内钻孔通向插装阀上端,将插装阀固定住,也阻止了油缸里面的油从B流向A,起到一个闭锁作用。当操纵臂下降时,在油压P的作用下,此时二位二通阀处于互通位置,动力臂的油缸里的油通过油道流向二位二通阀,在节流孔的的作用下,插装阀上下会形成压力差,在压力差的作用下客服弹簧力后将插装阀打开,由此压力油由B流向A。

3.3.2 再生回路

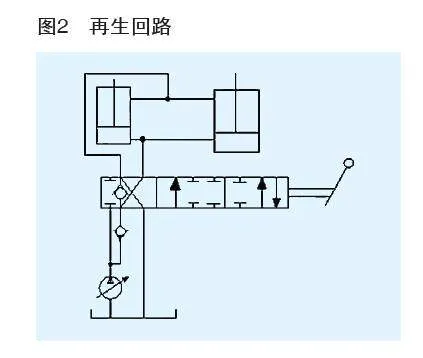

当动力臂下降时,在重力的作用下导致降落速度过快而容易产生危险,加上动力臂缸上容易产生吸空。少数小型挖掘机会选择装上单向节流阀,致使动力臂的下降速度收到限制,但是这也导致动力臂工作效率降低。当小型挖掘机采用再生回路时,如图2所示,动力臂下降,油泵的又通过动力臂操纵阀进入到油缸内,再由动力臂下腔的油经过节流孔流回邮箱,以此提升回油压力,使得液压油通过补油的方式来给动力臂提供动力,因此,当发动机在转速低或泵的流量底时,防止因为动力臂重力原因导致动臂缸产生吸空现象。

3.3.3 节流回路

节流回路设计借助节流阀实现对油液流量、流速的调控,根据系统设定的各执行部件所需要的油耗量定量提供油量和,达到调节执行部件油耗量和降低油耗的目的。图3(A)展示的是进油节流调速,节流阀3安装在高压油路上,液压泵1此时与节流阀3进行串联,在节流阀3前面装设了溢流阀2,压力油经过节流阀3和换向阀4进入到液压缸5当中,使得活塞向右移动。当挖掘机负载增加时,液压缸内压力增加,导致节流阀前后压力产生变化,节流阀流量减少,活塞的移动速度减少,少部分油通过液流阀回到油箱中。反之,当挖掘机负重较小时,节流阀进入到液压缸的流量变大,活塞移动速度提高,液流量减少。但是,这种方式容易产生渗漏风险,回油无阻尼,容易发热,导致效率低。

图3(B)为回油节流调速,把节流阀安装在低压回路上,以此来限制回流量。当回油进入到油箱后,并不会直接影响元件的密封效果以及回油有阻尼,工作速度稳定。

DmRJKWWCaA8uZnrIlDVJdF3rTfsRvp9KYa4C0CzUlNM=小型液压机的工作装置上为了保障作业安全,在液压缸的回油路上安装单向的节流阀,以此限制回油流速。如图3(C)所示,为了有效防止动力臂的重力过大而产生危险,特地将液压缸的大腔回油路上安装单向节流阀,此外,在斗杆液压缸、铲斗液压缸上都有安装单向节流阀。

3.4 设计参数的计算

(1)小型液压挖掘机液压系统设计涉及到的主要参数包括泵流量、油箱容积、油管尺寸等,设计参数的计算分别参考下式1、式2、式3。

(2)泵的选择

根据各工作装置的流量情况选择初定为组合泵,由主泵提供:左行走、动臂及斗杆;第二泵提供:右行走、回转、铲斗、斗杆及动臂

在转速的情况下除动臂缸无法单泵满足外其他各个回路均满足,动臂采用两泵合流也能达到要求。

4 结语

传统的小型液压挖掘机在系统稳定性、安全性等方面性能有待提高,驾驶操作强度较高,微操纵和复合操纵性能有待提升。随着新一代信息技术的发展及在机械制造中的应用,促进了小型液压挖掘机信息化、智能化的发展。本文对传统的液压系统问题进行了分析,针对问题提出了设计优化及改进思路。通过在液压系统设计中加入一些智能化高敏感传感器元件,设计出新一代的负载敏感压力补偿液压系统,再对先导油源阀组和油路进行改进,从结构和系统设计方面进行全面优化设计,设计出节流效果好、生产高效、操作便捷简单、机身质量较轻、执行灵活性好、油耗低、系统稳定性和安全性好、维护管理便利的信息化、智能化小型液压挖掘机。

参考文献:

[1]陈加才,李翔龙,唐昊.面向液压挖掘机优化设计过程的专题知识库研究[J].机械设计与制造,2023(04):223-228.

[2]孙丙磊.小型液压挖掘机机械结构和液压系统设计探究[J].中国设备工程,2022(12):21-23.

[3]王智森,汪兆栋,张少怀.液压挖掘机动臂结构优化设计[J].中国工程机械学报,2022(01):75-80.

[4]刘春梅,梁德坚,梁永江.清洁高效新型矿用液压挖掘机设计研究[J].广西民族大学学报(自然科学版),2018(03):75-79+87.

[5]刘庆元.小型液压挖掘机液压系统的设计[J].民营科技,2012(12):17.

[6]杨敬,邢少华.小型液压挖掘机液压机构监测系统的设计[J].煤矿机械,2012,33(06):256-258.