互相影响的多风井通风系统优化

张新过,张 斌,王泽华,郝天轩,3

(1.河南能源集团有限公司永煤集团股份有限公司新桥煤矿,河南 永城 476600;2.河南理工大学安全科学与工程学院,河南 焦作 454000;3.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

0 引言

矿井通风系统稳定可靠运行是煤矿正常作业生产的基石,但是随着采煤作业的机械化程度越来越高,矿井的开采水平不断延伸,矿井通风系统逐渐由单风井系统向多风井系统发展,使得矿井通风网络越来越复杂。李茂等[1]为解决矿井中风量不足、阻力大的问题,利用Ventsim 软件对矿井进行模拟解算,提出了矿井通风优化改造方案;乔伟胜等[2]根据通风阻力测定数据分析矿井的通风阻力分布情况,运用层次分析法对矿井通风系统整体可靠性进行了分析评价;邹龙[3]为提高通风系统的可靠性,采用基点法进行通风阻力测定,运用iVent 软件对三种通风方案进行了仿真模拟并确定了最终优化方案;姚清振等[4]为提高矿井通风系统的经济性,根据通风阻力测定数据对矿井进行仿真解算,使通风系统阻力降低了四分之一;刘海金[5]针对矿井通风困难时期,通风阻力增加的问题,对通风系统进行优化改良,提出了优化改良矿井通风系统的措施;刘昆轮等[6]以分区矿井通风系统为研究对象,利用通风阻力测定与通风网络解算对分区通风系统稳定性进行研究,提出了提高分区通风系统稳定性的措施;王中举等[7]为提高风量利用率、降低矿井通风阻力,采用3DSimOpt2.0 软件进行仿真解算,提出了实现矿井主扇的最优运转方案;冯彬等[8]采用倾斜压差计与气压计相结合的方法对煤矿各采区进行阻力测定,并开发相应软件对煤矿的进、用、回三区段进行了通风阻力与能耗分析,提出了降阻减耗措施;程伯明等[9]为解决深井矿山井下作业区域风量分配不均衡、辅扇调控和管理难度大的问题,对各通风单元存在的问题进行了对比分析,最终降低了井下辅扇总台数和能耗;郝殿等[10]针对九里山矿南风井系统通风阻力大、采区部分用风地点风量紧张的问题,对矿井通风系统进行阻力测定,并根据通风网络解算提出了三种通风系统优化改造方案,大大降低了南风井系统的通风阻力。通过分析以上文献可以看出国内许多专家学者对通风系统的优化进行了大量研究,根据系统当前状态及后期通风系统中存在的问题提出优化改造方案,提前谋划与布局合理的通风系统对通风系统的稳定安全运行具有极为重要的意义。

根据新桥煤矿通风阻力测定数据与通风系统状态,发现当前系统存在高阻力段、回风系统占总阻力值大、阻力分布不合理及多风机联合运转系统间相互影响的问题;远期系统中央风井系统服务区域逐渐萎缩,需风量逐步减小,面临仅保留南风井系统单风机运行是否可行的问题,南风井服务区域向深部延深,通风路线逐步延长,阻力会进一步增大,远期风量是否充足、风机能力是否够用、系统阻力是否超标等问题成为限制矿井安全生产亟需解决的问题,因此,需要对新桥煤矿通风系统进行优化。

1 矿井通风概况

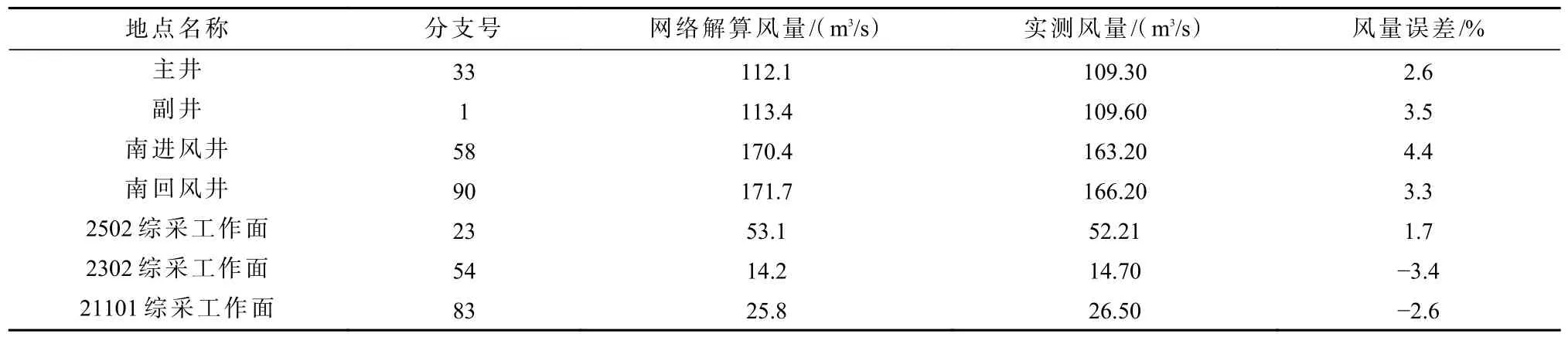

新桥煤矿通风方式为混合式,通风方法为机械抽出式,主井主通风机型号为FBCDZ-10-№29,通风机额定功率为2×355 kW,叶片安装角为43°/22°,主要担负区域有南三采区、南五采区。南回风井主通风机型号为FBCDZ-10-№30,通风机额定功率为2×355 kW,叶片安装角为-3°/-3°,主要担负区域有南九采区、南十一采区。矿井综采工作面、掘进工作面的需风量与实测风量见表1。

表1 综采工作面、掘进工作面需风量与实测风量Table 1 Required air volume and measured air volume of fully mechanized mining and excavation faces单位:m3/s

2 通风阻力测定与通风网络解算

2.1 通风阻力测定

为充分了解矿井通风系统的状态参数,采用基点法对全矿进行通风阻力测定,中央风井系统与南风井系统均为一条主测路线、两条辅测路线。

2.1.1 阻力测定结果与分析

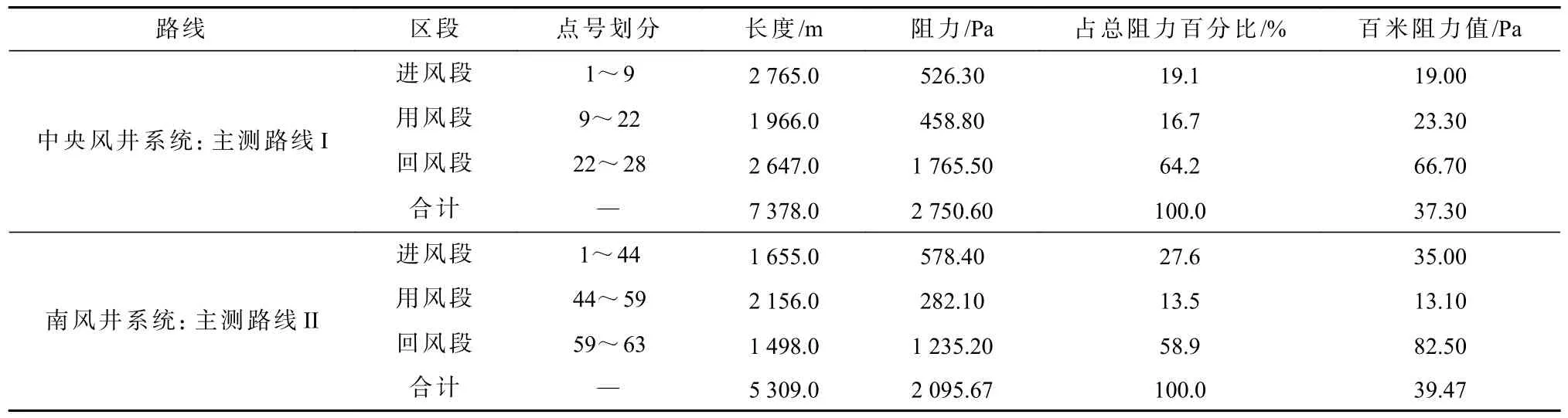

表2 展示了矿井通风阻力三段分布情况。由表2 可知,中央风井系统和南风井系统三段阻力的比例分别约为19∶17∶64 和28∶13∶59,其中回风段阻力消耗最大,占总阻力的60%左右,主要是因为矿井回风流设计通过胶带运输巷道,而巷道中装备有胶带,往往导致该类巷道的摩擦阻力系数偏大,进而导致阻力消耗偏高,也是相同的原因使回风段的百米阻力值同样偏大。而南风井系统回风段的百米阻力值大于中央风井系统回风段的百米阻力值,主要是南风井系统回风量更大所致。

表2 矿井通风阻力三段分布Table 2 Distribution of three sections of mine ventilation resistance

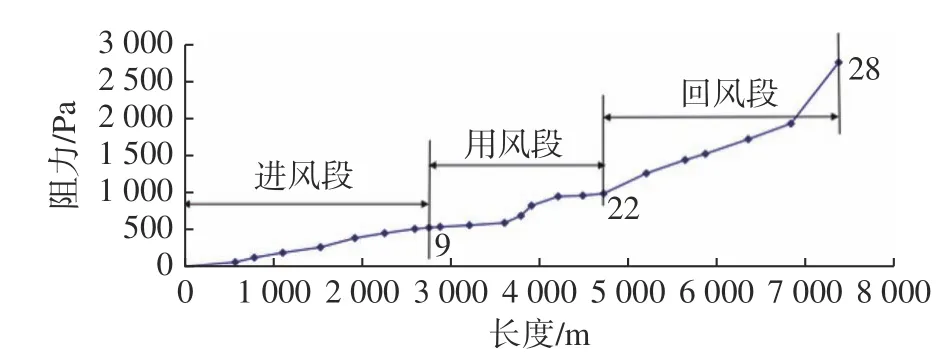

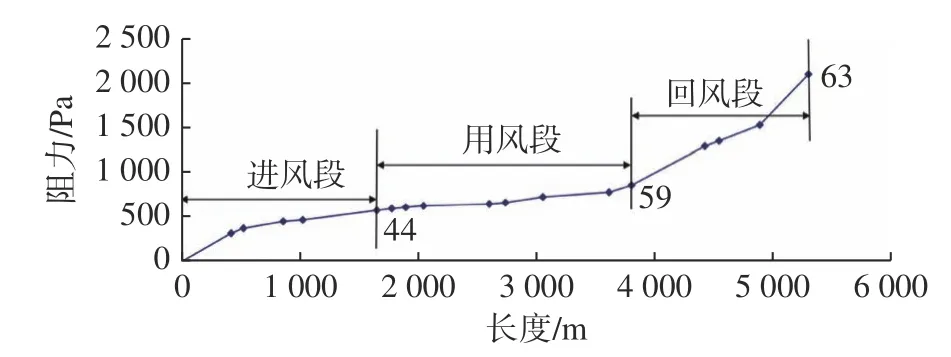

图1 和图2 展示了中央风井系统和南风井系统通风阻力沿程分布情况。由图1 和图2 可知,在进风段、用风段和回风段各段之内,除了回风井筒部分,其他段阻力的增加基本呈线性关系,曲线比较平缓,没有明显的阻力陡增路段,阻力的分布比较均匀。回风井筒部分曲线陡增,尤其是中央风井系统的回风井筒阻力消耗超过800 Pa,主要是由于主井兼做回风井,主井断面有限,且其内设置有梯子间及提升系统,导致阻力消耗异常。

图1 中央风井系统通风阻力沿程分布Fig.1 Distribution of ventilation resistance along the central air shaft system

图2 南风井系统通风阻力沿程分布Fig.2 Distribution of ventilation resistance along the southern air shaft system

式中:hRT为实测矿井的通风阻力,Pa;为实测巷道AB 段的通风阻力,Pa。

主测路线实测阻力的相对误差计算见式(2)。

矿井为抽出式通风,根据矿井通风阻力与风机装置压力关系,由风机房水柱计读数推算的矿井风阻hRj计算见式(3)。

式中:HS风机装置静压,Pa;HN为矿井自然风压,Pa;hS为风机房静压仪读数,Pa;hv风硐中传压管处断面上的速压,Pa。

闭合路线的测定误差计算见式(4)。

2.1.2 阻力测定精度分析

主测路线实测矿井通风总阻力计算见式(1)。

式中:m、n为巷道数;j、k为巷道号,j=1,2,…,m,k=1,2,…,n。

根据式(2)和式(4)计算可知,中央风井系统主测路线I 误差计算结果为0.3%;主测路线I 与辅测路线I 从9 号测点分流,至22 号测点汇合,闭合测试误差计算结果为3.3%;主测路线I 与辅测路线II 从2 号测点分流,至27 号测点汇合,可进行闭合测试误差计算,结果为1.0%。对南风井系统主测路线II 进行误差计算,结果为1.4%;主测路线II 与辅测路线III从44 号测点分流,至58 号测点汇合,可进行闭合测试误差计算,结果为4.6%;主测路线II 与辅测路线IV 从41 号测点分流,至62 号测点汇合,可进行闭合测试误差计算,结果为0.7%。

从误差分析中可以看出,两个风井系统主测路线上的阻力测定相对误差分别为0.3%和1.4%,而且四条辅测路线闭合测试误差分别为3.3%、1.0%、4.6%和0.7%,均小于5%,测定结果可满足矿井通风阻力测定和通风系统分析的精度要求

2.1.3 风机间的互相影响分析

在分区式通风系统中,主要通风机联合运转过程中,某台风机发生变化,另一台风机会受到不同程度影响,产生风机相互干扰的问题[11]。公共风路的风阻和风机风量与公共风路上风量比值的大小决定了并联运转时对每台风机效率影响的大小,所以应保证公共风路的风阻尽可能小,公共风道风阻不能超过总风阻值的35%[12-13]。

根据阻力测定结果,中央风井系统的风量和通风阻力匹配不甚合理,通风阻力偏高,从进风井口至2502 综采面下顺槽回风口为中央风井系统和南风井系统的公共进风段,该段阻力消耗为940 Pa,中央风井主要通风机负压2 600 Pa,南风井主要通风机负压2 100 Pa,公共段的阻力消耗达到中央风井主要通风机风压的36%,达到南风井主要通风机风压的45%,均大于30%,说明两个系统间的调整具有明显的相互影响。

2.2 通风网络解算

2.2.1 Scott-hensley 法进行风网解算

常用的回路风量法求解方法有牛顿法和Scotthensley 算法[14-15]。以独立的闭合回路为计算单元,在每个独立的闭合回路中选取近似风量并列出风压平衡方程,再用泰勒级数展开求解风量的校正值。Scott-hensley 算法数学模型见式(5)。

式中:ΔQi为各独立回路风量校正值;aij为独立回路风向系数;Rj、Qj为第j风路风阻和风量;Hnj为第i独立回路内第j风路的自然风压;dHfj为第i独立回路内第j风路的风机的风压;为安装在该独立回路第j风路上的风机特性曲线在风量Qj点的斜率。

精度指标表达式见式(6)。

式中,ε为设定的精度条件。利用上述 ΔQi对回路中各分支风量进行迭代修正,如此反复进行,直至所有回路的修正风量都达到指定精度。

2.2.2 通风网络解算精度评价

为对矿井的通风系统进行优化,对矿井通风阻力、风量等参数进行测定,并计算出各巷道的摩擦阻力,以通风阻力测定的各项数据为依据,建立网络解算模型,进行网络解算。主风井外部漏风率8.7%,南风井外部漏风率2.6%,回采工作面自然分风,掘进面、硐室根据实测按需分风,解算结果及精度见表3 和表4。

表3 网络解算风机工况精度评价表Table 3 Evaluation of the accuracy of the network caculation fan working conditions

表4 网络解算主要进回风井及采煤面风量精度评价表Table 4 Evaluation of the accuracy of the network caculation the main inlet and return shafts and coal mining face air volume

由网络解算以及表3 和表4 可知,各主要通风机解算风量和风压精度超过95%,井下各回采面、主要进回风井网络解算风量的精度均超过95%,说明通风阻力测定获得的通风网络中各分支的风阻值是可靠的,网络解算模型可满足网络分析和后续优化研究的要求。

3 增大南回风井系统对南翼采区的通风能力

中央风井通风系统随着服务区域逐渐萎缩,需风量逐步减小,2502 工作面由生产工作面转为回撤工作面,需风量由32.18 m3/s 降低为10.8 m3/s。为了降低南回风井分担主井系统的风量,需要调整南翼第七联巷的通风设施,减少通过南翼胶带运输巷的回风量,以增大南回风井系统对南翼采区的通风能力。

以当前通风阻力测定的各项数据为依据,在南翼煤仓上口通风行人巷设置调节设施,控制从-550 m 南翼胶带运输大巷向-375 m 南翼胶带运输斜巷的回风量,通过调节设施,使-375 m 南翼胶带运输斜巷的回风量控制在13.33 m3/s。调整位置如图3 所示。根据上述变化,建立网络解算模型,解网风机风压风量与工作面风量见表5。

图3 调节设施位置示意图Fig.3 Location of adjusting facilities

表5 调整后风机工况及采煤面风量表Table 5 Working conditions of adjusted fan and air volume of coal mining surface

通过调节设施,使-375 m 南翼胶带运输斜巷的回风量控制在13.33 m3/min 后,其余各工作面可以满足用风需求;在控风后,系统阻力增大,使得主井风机风压增大约287 Pa,南回风井风机风压增大约385 Pa;其中主井风机风压达到2 887 Pa,可能会存在主井风机担负系统通风阻力过大的情况。

4 通风困难时期的通风系统优化改造方案

根据新桥煤矿提供的2023—2025 年生产接替,2024 年南回风井系统需担负约166.67 m3/s 的采区部分风量,加上部分大巷的硐室风量,矿井将在2024 年面临通风困境。

4.1 保持当前规划系统的解网分析

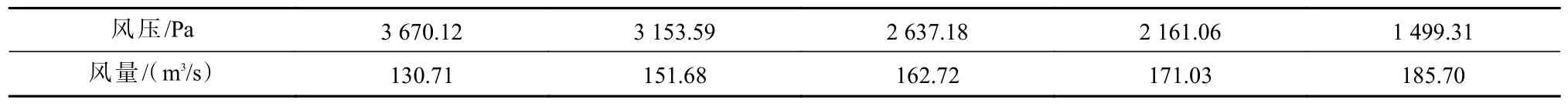

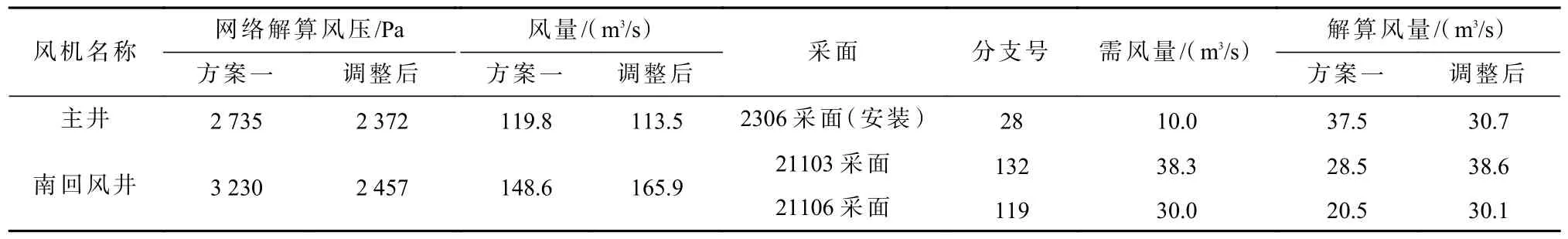

以通风阻力测定的各项数据为依据,根据2024年的生产部署进行调整。此时南三采区主要为2306工作面安装,南九采区主要为2901 轨道顺槽和2901皮带顺槽掘进,南十一采区21103 和21106 两个采面同采,同时21108 轨道顺槽和21108 皮带顺槽掘进。此时南回风井系统的风量集中,故通风阻力较大,需增大风机能力,将风机叶片角度上调至+3°/+3°,参考新桥煤矿南风井主通风机性能测定报告可知其曲线参数,见表6。根据上述变化,建模解网。解网风机风压风量与工作面风量见表7。

表6 南回风井主要通风机性能参数(FBCDZ-10-№30,+3°/+3°)Table 6 Performance parameters of the main ventilation fan in the south return shaft(FBCDZ-10-№30,+3°/+3°)

表7 调整后风机工况及主要采煤面风量Table 7 Working condition of adjusted fan and air volume of main coal mining face

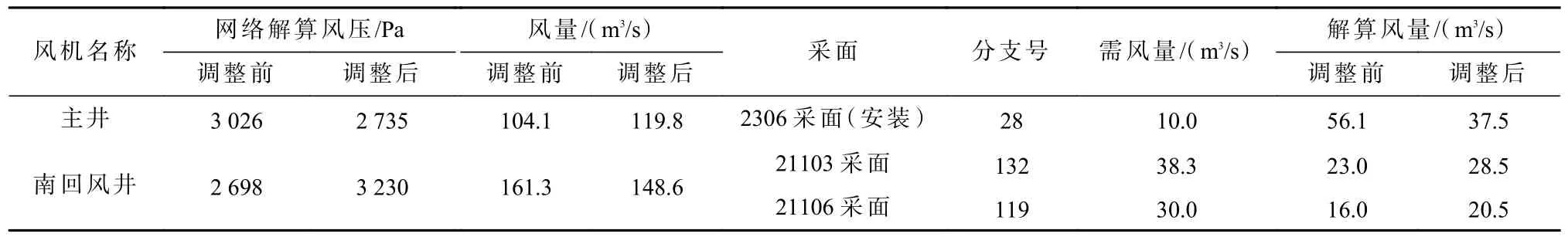

由解算结果及表7 可知,针对2024 年的生产部署,在保证各硐室和掘进总体用风的条件下,由于主井系统需风量大减,在不降低风机运行角度的情况下,主要通风机余量较大,可调整大巷硐室用风,以分担南翼部分风量,减轻南翼通风压力;南回风井系统21103 采面和21106 采面的供风量严重不足,主要原因是此时矿井南翼风量较为集中所致。两个采面的风量缺口分别为15.3 m3/s、14.0 m3/s。

4.2 方案一调整主井系统服务区域分担南翼通风任务的解网分析

为使主风井系统充分担负大巷硐室的用风,减轻南翼通风压力,在74 号测点靠近南回风井底一侧进行严格控风,使南翼爆炸材料库的回风口成为分风点。适当增大爆炸材料库的回风量,使其向南翼回风量仅保持最低风速要求,另一部分风量流向主井,如图4 所示,根据上述变化建模解网。

图4 控风位置示意图Fig.4 Schematic diagram of air control position

由解网数据及表8 可知,主井系统由于相对于上一方案风量分散,故主要通风机风量增加,负压降低,其主要通风机的风量增加约15.7 m3/s,负压降低291 Pa。通过采面的风量可知,该区域风量仍然较为充足。采面风量降低18.6 m3/s,比上一方案多分担南翼大巷上的硐室风量33.3 m3/s,南翼爆炸材料库的回风量增大了8.2 m3/s,有效分担风量约25.1 m3/s;南回风井系统由于相对于上一方案风量更为集中于南翼采区,故主要通风机整体风量减少,负压升高,其主要通风机的风量减少约12.7 m3/s,负压增加532 Pa。21103 采面与21106 采面的风量仍然不足,风量缺口分别为9.8 m3/s 与9.5 m3/s。

表8 主井分担南翼通风前后风机工况及采煤面风量Table 8 Working conditions of the fans and the air volume of the coal mining face before and after main shaft shares the ventilation of the south wing

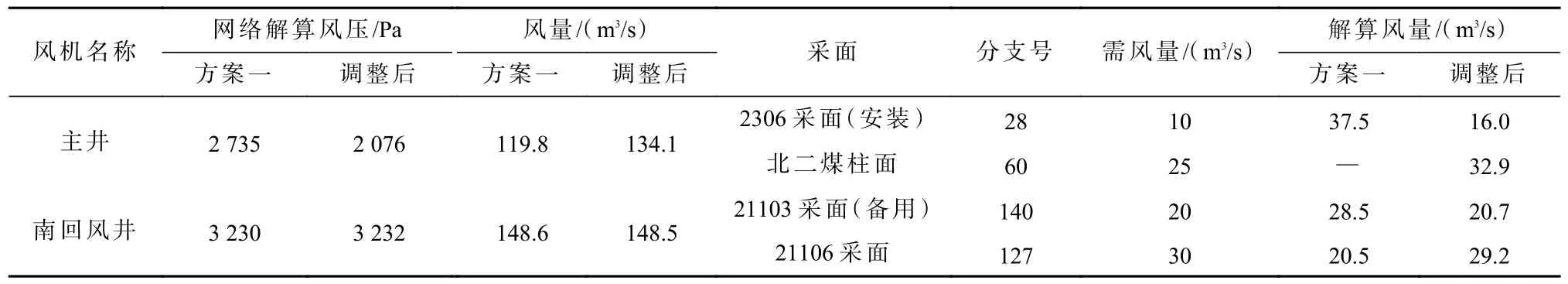

4.3 方案二调整生产布局避免风量过于集中

通过上一方案解网可知,主井系统风量仍然充足,而南回风井系统风量过于集中导致能力不足,此时调整为南北两翼均衡布置采面,提前开拓北二煤柱配采,21103 采面视为备用工作面,需风量减半,即配20 m3/s 风量即可,从而减少南翼需风量。在上一方案的基础上,根据上述变化建模解网。

由解网结果及表9 可知,主井系统中相对于上一方案风量更为分散,其南北两翼均衡通风,故主要通风机风量增加,负压降低,各用风地点风量仍然较为充足;南回风井系统中21103 采面为备用工作面,从而减少南翼需风量,采面风量基本能够满足要求。

表9 南北两翼布置采面前后风机工况及采煤面风量Table 9 Working conditions of the fans and air volume of the coal mining face before and after the coal mining face arranged on the north and south wings

4.4 方案三新形成南翼回风巷并联降阻的优化方案解网分析

为了降低南翼风井系统的通风阻力,需将南翼回风斜巷与南翼胶带东大巷掘通,形成双巷回风。即南翼回风斜巷与南翼胶带东大巷贯通(59 号测点~62 号测点,图5),且新开拓南翼东辅助回风巷(137 号测点~59 号测点,图6)。根据上述变化建模解网。

图5 并联回风巷(59 号测点~62 号测点段)Fig.5 Parallel return air alley(59-62 measurement point section)

由表10 可知,南翼回风斜巷与南翼胶带东大巷贯通,且新开拓南翼东辅助回风巷,形成并联双回风后,主井系统由于风机能力余量较大,可把风机能力降低,在满足风量要求的情况下,可使风机负压降至2 500 Pa 以下;南回风井系统各采面风量基本满足需求,南翼通风阻力显著降低,减少773 Pa,阻力未超过2 500 Pa。

表10 并联降阻前后风机工况及采煤面风量Table 10 Fan working conditions and air volume of coal mining face before and after parallel resistance reduction

5 结论

1)中央风井系统和南风井系统均为回风段阻力消耗最大,主要是因为矿井回风流中设有胶带运输。公共段回风段的阻力消耗均大于30%,两系统间调整会明显的相互影响。

2)为增大南回风井系统对南翼采区的通风能力,南翼煤仓上口通风行人巷设置调节设施使风量控制在13.33 m3/s,此时可满足南翼各用风点用风需求。

3)在2024 年通风困难时期,从短期的经济角度看,方案二调整生产布局避免风量过于集中,提前开拓北二煤柱面,将21103 工作面作为备采面为最优方案,但南回风井系统仍存在通风阻力过大的问题,其通风阻力为3 232 Pa。

4)从长远来看,随着南翼开采向东延伸,通风阻力会越来越大,方案三新形成南翼回风巷并联降阻的方案可以彻底解决南翼风量不足与通风阻力过高的问题。从彻底解决问题和经济角度考虑,方案三为最佳方案。