鄂西炭质页岩动态拉伸力学特性试验研究*

张湘平

(1.中铁十八局集团有限公司,天津 300222;2.天津大学,天津 300192)

自然界中沉积岩在地表分布甚广,约占我国陆地面积的70%左右,代表有页岩、板岩、片岩等,由于其具有明显的层理结构,其宏观力学特性受到层理结构面的控制,具有较强的各向异性力学特征[1,2]。现阶段,关于层状岩石压缩力学特性的各向异性的研究开展的较为充分[3-5],而对于岩石介质这种典型的脆性材料而言,其抗拉强度远低于其抗压强度。在层状岩石地层爆破开挖过程中,爆破开挖轮廓面的成型质量主要受周边孔(光爆孔或预裂孔)之间爆生裂纹贯通效果的控制,而周边孔之间动态裂纹扩展规律与层状岩石的动态抗拉强度密切相关,因此开展其动态拉伸力学特性的研究对于层状岩石地层周边孔爆破参数的优化设计具有重要的理论意义和实用价值[6]。

目前,针对层状岩石静态拉伸力学特性,国内外相关学者开展了大量的研究工作。Vervoort等和Cho等研究了片岩、片麻岩、页岩、板岩等多种层状岩石的拉伸强度和破坏形态随层理角度的变化规律[7,8]。叶海旺等以贵州铜仁层理板岩为对象[9],对不同夹角板岩开展了微观结构观测和静态巴西劈裂试验,研究了层理对板岩的强度特性和破坏模式的影响特征。侯鹏等以重庆龙马溪组黑色页岩为试样[10],对其进行了不同层理角度的巴西劈裂试验,研究了页岩抗拉强度和破坏形态的各向异性特征,分析了其变形破坏过程中的吸收能变化规律。王辉等开展了层状页岩巴西劈裂试验[11],结合高速照相机和声发射监测装置研究了页岩试样破断机理以及破断强度的影响因素。杨志鹏等对7组不同倾角下的页岩试样进行了巴西劈裂和声发射测试[12],研究了页岩横观各向同性性质对劈裂强度及破坏模式的影响。张树文等通过巴西劈裂试验、声发射测试以及3DEC 数值模拟[13],对不同层理角度龙马溪组页岩拉伸破坏模式进行了对比分析。杜梦萍等采用数字图像相关技术(DIC)[14],开展了不同层理倾角条件下页岩的巴西圆盘劈裂载荷下的破坏过程试验,研究不同层理方向炭质页岩微裂缝起裂时间、空间位置和扩展规律及其破裂机制。班宇鑫等通过对黑色页岩试件进行巴西劈裂试验[15],同时结合数字图像相关技术(DIC)和声发射技术(AE),建立声发射功率谱频带特征与页岩试件微损伤机制的对应关系,并对裂缝形态进行定量评价。

相对于静态拉伸力学特性,关于层状岩石动态拉伸力学特性的研究尚不够深入,现有的研究大多集中于较为均质材料的动态拉伸力学特性,未考虑各向异性的影响[16,17]。李地元等基于分离式霍普金森压杆(SHPB)试验平台[18],开展了5种不同层理面倾角层状砂岩试样冲击压缩和冲击劈裂拉伸试验,研究了层理面倾角对层状砂岩动态抗压和抗拉强度、破坏模式及能量吸收特性的影响规律。刘运思等基于SHPB 系统和RMT-150C岩石压力机[19],分析了层状板岩拉伸强度和破坏模式随加载率和层理面与加载方向不同夹角变化的规律研究,研究了层状板岩动静拉伸力学特性。

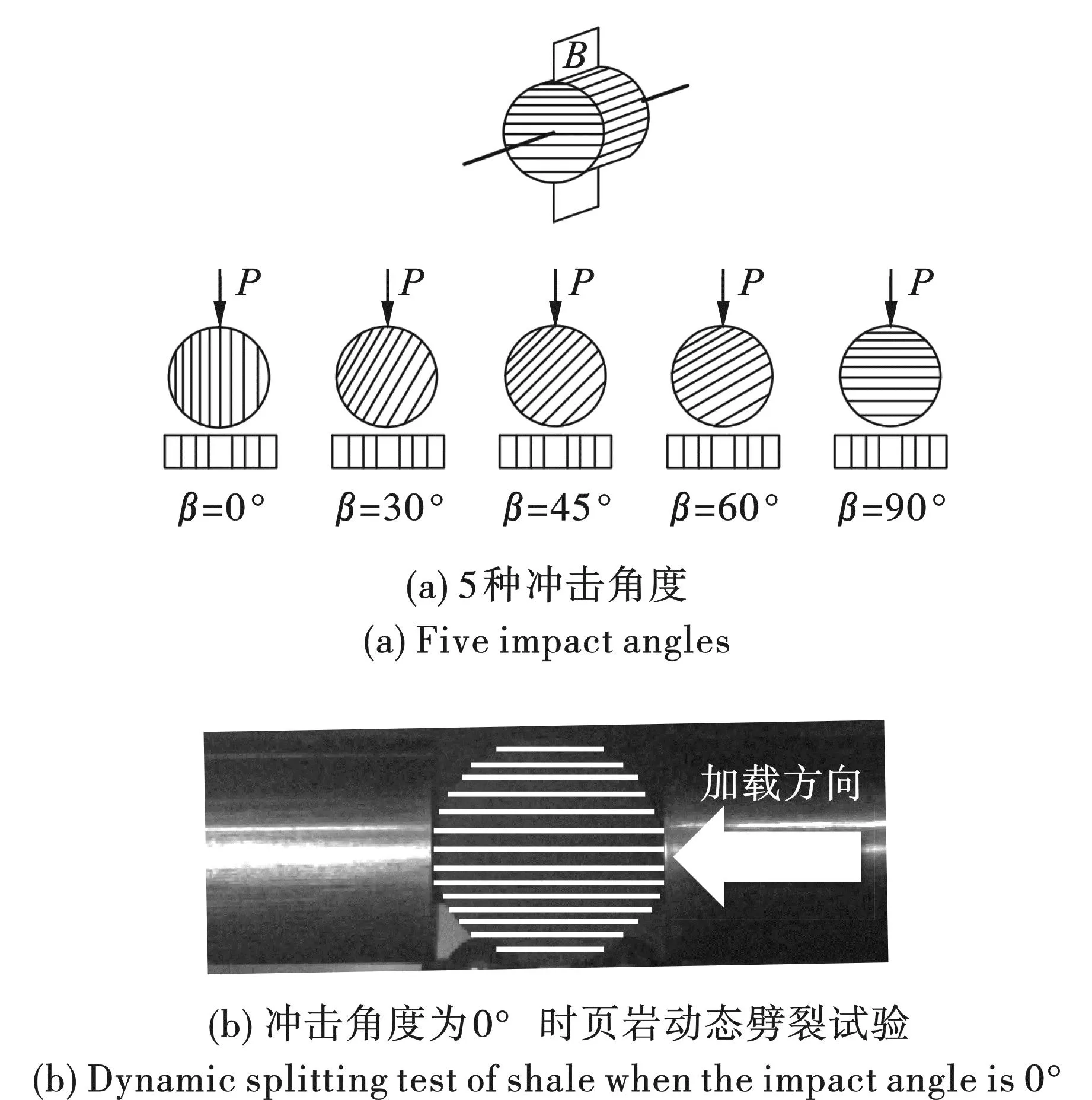

基于此,针对郑万高铁湖北段苏家岩隧道炭质页岩段围岩,利用分离式霍普金森压杆装置(SHPB),借助高速摄像及数字图像相关技术(DIC),开展0°、30°、45°、60°和90°五种不同冲击角度β(冲击加载方向与试样层理面夹角)下炭质页岩动态巴西劈裂试验,每个冲击角度工况采用0.1 MPa、0.2 MPa及0.3 MPa共3种冲击气压进行动态加载来达到不同冲击速率,以研究冲击角度和冲击速度对炭质页岩动态抗拉强度及动态拉伸破坏模式的影响规律。

1 炭质页岩动态巴西劈裂试验方案

1.1 岩石动态巴西劈裂试验原理

现阶段,岩石类材料抗拉强度主要采用间接法测试,其中以巴西劈裂试验为主。同时,动态巴西劈裂试验与静态巴西劈裂试验原理类似,一般采用SHPB等动力加载装置开展,基于SHPB装置的炭质页岩巴西劈裂试验原理如图1所示。

图1中SHPB装置入射杆和透射杆直径为D、横截面积为Ae、弹性模量为E、弹性波速为c0,试样的直径和高度为DS和L。试验过程中入射杆测得的入射应变波和反射应变波分别为εi(t)和εr(t),透射杆测得透射应变波为εr(t)。结合静力加载巴西劈裂试验原理,假设动力加载过程中试样承受最大荷载为Pmax(t),得到基于SHPB装置的炭质页岩动态抗拉强度为[20]

(1)

若入射杆和透射杆直径与试样直径相等,则上式简化如下

(2)

1.2 试样制备及试验方案

通过对郑万高铁湖北段苏家岩隧道大块炭质页岩岩样进行钻芯取样,同时控制钻取角度,保证钻取方向与层理面平行,并通过切割、打磨制备出层理角度为90°页岩试样。加工后的试样长度L为25 mm,直径DS为50 mm,两端不平整度小于0.05 mm,端面垂直度小于0.25°,以满足《岩石动力特性试验规程》规定的试样精度需求[21]。

将制备好的页岩试样放置于入射杆及透射杆之间,动力加载过程中试样的受力示意图如图2(a)所示,其中平面B为荷载施加平面,与入射杆和透射杆轴线平行。通过沿着轴线旋转试样不同角度,使得试样层理面与动力荷载P所在平面B的夹角分别为0°、30°、45°、60°和90°,为便于后续分析,定义该夹角为冲击角度β,其中冲击角度β=0°时炭质页岩动态巴西劈裂试验图如图2(b)所示。

图2 不同冲击角度炭质页岩动态巴西劈裂试验Fig. 2 Dynamic Brazilian splitting test of carbonaceous shale with different impact angles

具体试验步骤如下:首先,将页岩岩样放置于入射杆及透射杆之间,并涂抹少量凡士林于试件和杆端面接触处,再稍用力夹紧入射杆和透射杆之间的试件,保证试件径向轴线与两杆轴线在同一条直线上;其次,每个冲击角度工况采用0.1 MPa、0.2 MPa及0.3 MPa共3种冲击气压进行加载,以实现不同加载速率,且每个冲击气压重复3次,其中1次对页岩试样表面进行喷斑处理,散斑大小、密度以及不规则度等均应满足数字图像相关法(DIC)计算要求。同时在试验过程中均采用Phantom v 1612型高速摄像机记录页岩试样动态拉伸破坏过程,采集帧率为100 000 fps;最后,基于入射杆及透射杆上所黏贴的应变片,采用动态应变仪采集入射应变波及透射应变波时程曲线,同时通过高速摄像机记录炭质页岩试样动态破坏过程,以分析页岩动态拉伸破坏力学特征。

2 炭质页岩动态抗拉强度特征

2.1 动态巴西劈裂试验应力平衡分析

为验证动态巴西劈裂试验过程中页岩试样两端所承受的动态载荷是否达到平衡,以满足霍普金森压杆试验基本假设。选取典型冲击气压下页岩试样两端入射杆以及透射杆所采集的应变电压信号波形,如下图3所示。由图3可见,经过紫铜片整形后,入射波形状类似正弦波,波形上升沿平缓光滑,使得试样内部有充足时间达到应力平衡状态,同时可以发现入射波和反射波叠加后与透射波的波形基本一致,表明试验在动态劈裂过程中试样内应力已达到了平衡。

图3 典型炭质页岩试样动态巴西劈裂试验应力平衡验证Fig. 3 Verification of dynamic stress balance of typical carbonaceous shale specimen in dynamic Brazil splitting test

2.2 炭质页岩动态抗拉强度分析

基于炭质页岩动态巴西劈裂试验中所采集的入射波、反射波及透射波时程曲线,结合式(2),计算出5种冲击角度β以及3种冲击气压下炭质页岩动态抗拉强度平均值,列于表1所示。

表1 炭质页岩动态巴西劈裂试验结果Table 1 Dynamic Brazilian splitting test results of carbonaceous shale

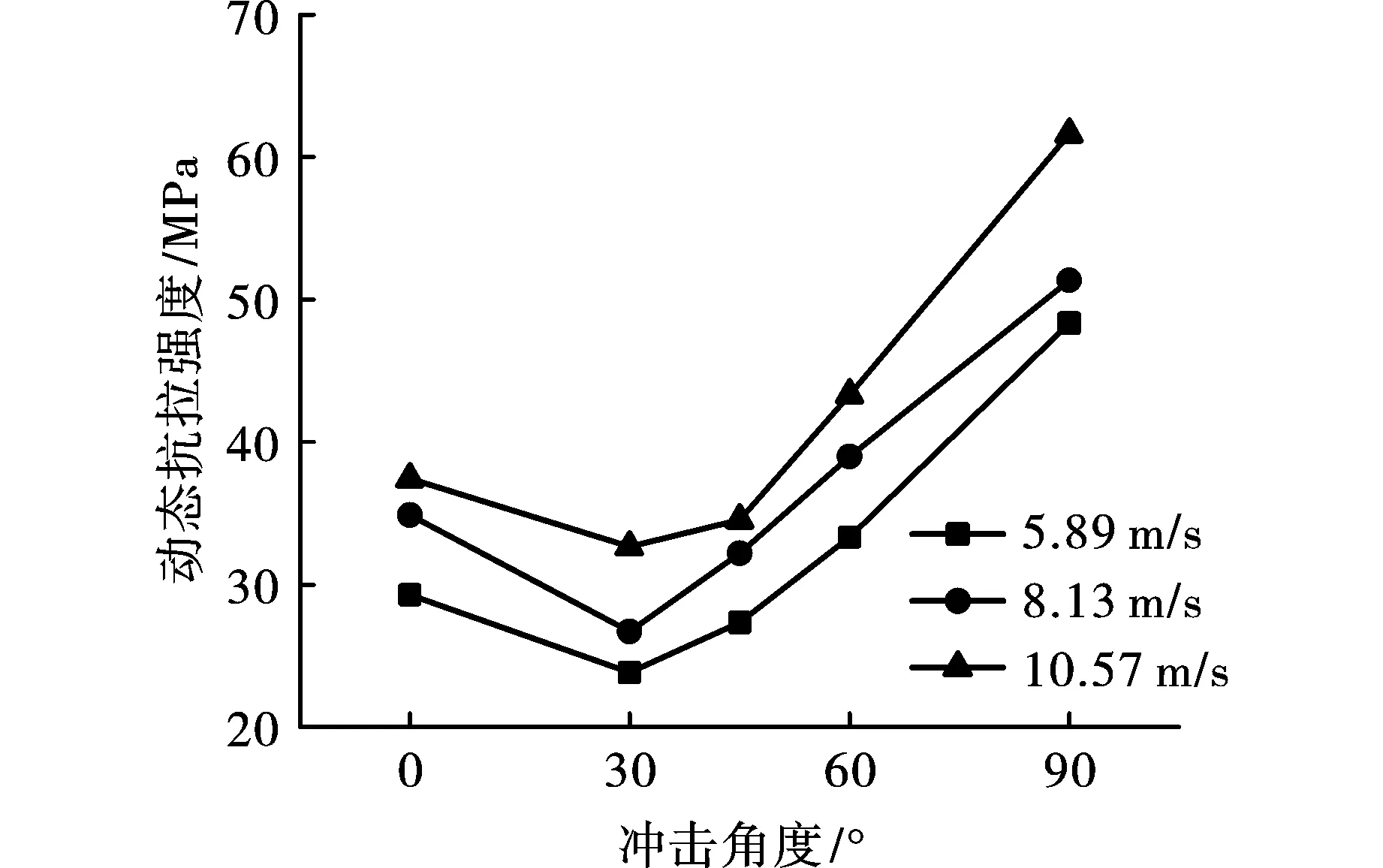

由表1可知,相同冲击气压下,压杆子弹的冲击速度较为接近,冲击气压分别为0.1 MPa、0.2 MPa和0.3 MPa时,冲击速度平均值对应为5.89 m/s、8.13 m/s和10.57 m/s。同时可以发现在相同冲击气压下,当冲击角度为90°时,炭质页岩动态抗拉强度整体最大,当冲击角度为0°、45°、60°次之,而当冲击角度为30°时最小。为直观分析炭质页岩动态抗拉强度的变化规律,整理出不同冲击速度和冲击角度下页岩动态强度,如图4所示。

图4 不同冲击角度炭质页岩动态抗拉强度变化规律Fig. 4 Variation of dynamic tensile strength of carbonaceous shale with different impact angles

由图4可见,不同冲击速度下,随着冲击角度增加炭质页岩动态抗拉强度整体呈现出先减小后增大的趋势,冲击角度为30°时页岩动态抗拉强度最小,冲击角度为90°时动态抗拉强度最大。当冲击角度从0°增加至30°时,页岩动态抗拉强度缓慢减小,冲击角度继续增加至45°时动态抗拉强度略微提升,而当冲击角度从45°增加至90°时,页岩动态抗拉强度急剧增加。同时基于图4可以发现随着冲击速度增加,不同冲击角度炭质页岩动态抗拉强度均相应增大。为定量研究冲击速度与页岩动态抗拉强度之间的关系,将冲击角度分别为0°、30°、45°、60°和90°时,不同冲击速度下炭质动态抗拉强度整理如图5所示,同时在图中标注了不同冲击角度炭质页岩动态抗拉强度与冲击速度之间的线性拟合方程和相关系数。

图5 炭质页岩动态抗拉强度与冲击速度的关系Fig. 5 Relationship between dynamic tensile strength and impact velocity of carbonaceous shale

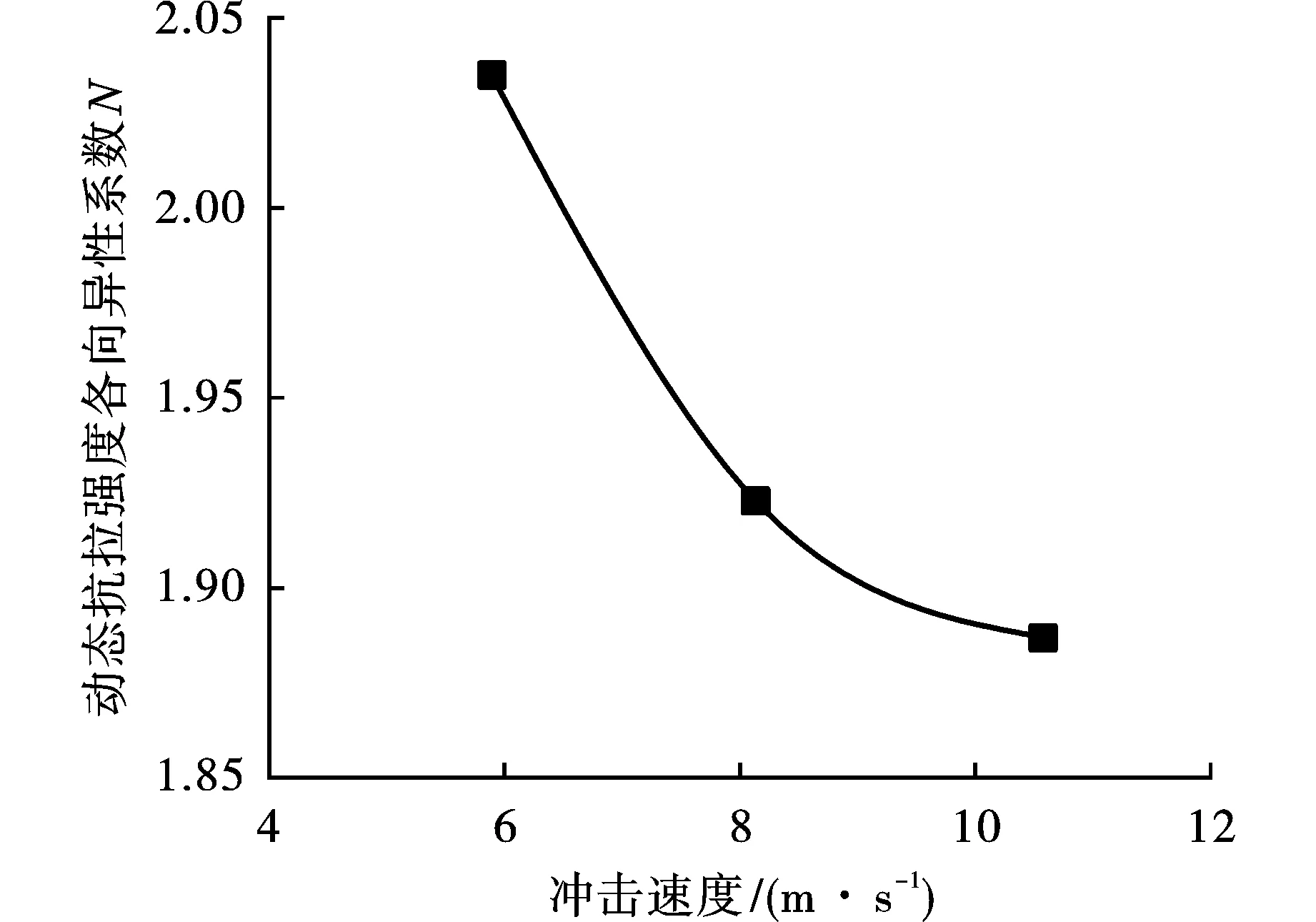

由图5中不同冲击角度下炭质页岩动态抗拉强度与冲击速度的拟合曲线可知,在本文所包含的冲击速度范围内,页岩动态抗拉强度与冲击速度具有显著的线性关系。当冲击角度为0°、30°、45°和60°时,拟合曲线斜率较小,表明页岩动态抗拉强度对冲击速度敏感度较低,随着冲击速度增加动态抗拉强度的提升不明显。而当冲击角度为90°时,页岩动态抗拉强度对冲击速度敏感度较高,且动态抗拉强度随冲击速度增加有明显的上升。结合图4和图5可知,炭质页岩动态抗拉强度不仅随着冲击速度的增大而增加,而且具有显著的各向异性特征。为定量分析炭质页岩动态抗拉强度各向异性程度,定义页岩动态抗拉强度各向异性系数N为某个平均冲击速度下不同冲击角度页岩动态抗拉强度最大值与最小值的比值,基于此将不同平均冲击速度下炭质页岩动态抗拉强度各向异性系数绘制如图6。

图6 炭质页岩动态抗拉强度各向异性系数Fig. 6 Anisotropy coefficient of dynamic tensile strength of carbonaceous shale

由图6可知,不同平均冲击速度下炭质页岩动态抗拉强度各向异性系数在1.88至2.04范围内,参照文献[22]内页岩各向异性程度分级表,本文所研究炭质页岩动态抗拉强度表现出中低程度的各向异性。同时可以发现,随着冲击速度增加页岩动态抗拉强度各向异性系数降低,表明其各向异性程度也随之降低。

3 炭质页岩动态拉伸破坏模式

相比于传统基于电测法只能测试物体的局部应变信息,光学全场测量的方法能够弥补其不足,能获取试件表面整体的变形信息,进行更为直观的力学分析。其中数字图像相关法(DIC)作为非接触式光学测量系统技术,用于物体表面全场位移、应变的测量和分析,并得到待测物表面应变场数据测量结果。基于此,将DIC技术运用于炭质页岩动态巴西劈裂试验中,以直观观测页岩试件表面动应变的分布情况,来研究炭质页岩动态拉伸破坏模式。

试验中页岩试样动态拉伸破坏都在加载后500 μs内结束,基于表面散斑处理后的炭质页岩试样动态劈裂破坏高速摄像视频,通过DIC分析软件得到试样表面动态应变场的演化过程。由于DIC分析软件计算精度受到的影响因素较多,例如高速摄像视频清晰度、试样表面散斑处理均匀程度等等,因此试样表面动态应变场数据具体的数值仅做参考,但其分布规律仍可以作为研究炭质页岩动态拉伸破坏机理的依据。整理出不同冲击角度?和平均冲击速度下,表面散斑处理后的炭质页岩试样动态拉伸破坏裂纹贯通时刻的实物图和DIC处理后试样图像,列于表2所示。

由表2可见,冲击角度和冲击速度对于炭质页岩动态拉伸破坏模式有较大的影响。其中,冲击角度为0°时页岩试样中部出现多条与加载方向平行的动态拉伸裂纹,形成一条明显的拉伸破碎带,同时结合DIC图像可知,随着冲击速度增加,页岩动应变集中部位由入射端过渡到透射端,最后沿着入射端至透射端连线近似均匀分布,该冲击角度下炭质页岩呈现出沿层理面拉伸破坏特征。

当冲击角度为30°时,页岩试样均表现为沿着层理面的拉伸和剪切综合破坏,冲击速度较小时,试样仅上部出现沿层理面单条动态拉剪裂纹,而随着冲击速度增大试样上部和下部均出现沿层理面动态拉剪裂纹,当冲击速度较大时试样中部出现沿层理面方向的拉剪破碎带。

冲击角度为45°时,炭质页岩动态破坏模式与冲击角度为30°时较为接近,区别在于随着冲击速度增加,试样中部未出现拉剪破碎带,且下端还出现沿层理面和页岩基质内的拉剪裂纹;当冲击角度为60°时,在较小的冲击速度下炭质页岩试样沿着层理面发生拉剪破坏,随着冲击速度增加页岩试样发生沿层理面和页岩基质内的拉剪破坏,而当冲击速度持续增加,页岩基质内发生的拉伸破坏则占据了主导,同时破裂面也不再沿层理面延伸; 角度为90°时,冲击速度同样对炭质页岩试样动态拉伸破坏特征具有较大的影响,在较小冲击速度下试样局部发生沿层理面和页岩基质内的拉剪破坏,而随着冲击速度增加,试样主要发生页岩基质内沿着加载方向的拉伸破坏。

4 结论

基于SHPB装置对炭质页岩试样开展了不同冲击角度的动态巴西劈裂试验,结合高速摄影及DIC分析,研究了冲击角度和冲击速度对炭质页岩动态抗拉强度及动态拉伸破坏模式的影响机制,得到的结果如下:

(1)不同冲击速度下,随着冲击角度增加炭质页岩动态抗拉强度均呈现出先减小后增大的趋势,冲击角度为30°时页岩动态抗拉强度最小,冲击角度为90°时动态抗拉强度最大,表明炭质页岩动态抗拉强度具有显著的各向异性特征,且体现出中低程度的各向异性。

(2)随着冲击速度增加,炭质页岩动态抗拉强度均相应增大,动态抗拉强度与冲击速度具有显著的线性关系,且随着冲击速度增加页岩动态抗拉强度各向异性程度也随之降低。

(3)冲击角度和冲击速度对于炭质页岩动态拉伸破坏模式有较大的影响,当时冲击角度和冲击速度发生改变时,页岩动态拉伸破坏模式同样呈现出各向异性特征。