皮带输送机驱动系统异常振动分析与诊断

陈 其

(湛江港(集团)股份有限公司第二分公司,广东 湛江 524008)

0 引言

皮带输送广泛应用于港口物料输送中,其运行可靠性直接影响港口的整体性能[1]。

金琦淳等人[2]通过分析皮带输送机在稳定和非稳定工况下运行时对胶带张力的要求,探讨了胶带张力计算校核方法,运用运行阻力的近似方法,克服了分类不同导致的皮带输送机运行阻力计算差异;冷以康[3]探讨了皮带输送机的基础载荷计算方法;郑永等人[4]深入探讨了皮带输送机驱动系统改造中,采用永磁电机作为驱动电机的可行性及其优缺点,并详细分析了对皮带输送机驱动系统进行改造的可行性。

某港口转换房BC103、BC104皮带输送机系统在正常工作运行过程中,驱动系统的传动系统出现振动,导致电机、减速机地脚螺栓松动,以及减速机输入轴、电机输出轴轴承损坏等。

经测试为驱动装置支撑基础刚性不足引起,随后对皮带输送机系统的驱动位置进行了改造,将驱动装置由原来位置下移至地面基础上。

但皮带输送机系统在正常工作运行中仍然出现传动系统振动,电机、减速机地脚螺栓松动等问题。

针对上述工程实际问题,本文在系统分析皮带输送机驱动系统结构的基础上,深入分析了振动故障产生的原因,指出了质量偏心是激励振动的主要诱因,同时计算得到了关键部位在偏心离心力作用下的应力分布云图和强度校核结果。

1 皮带输送机驱动系统结构分析

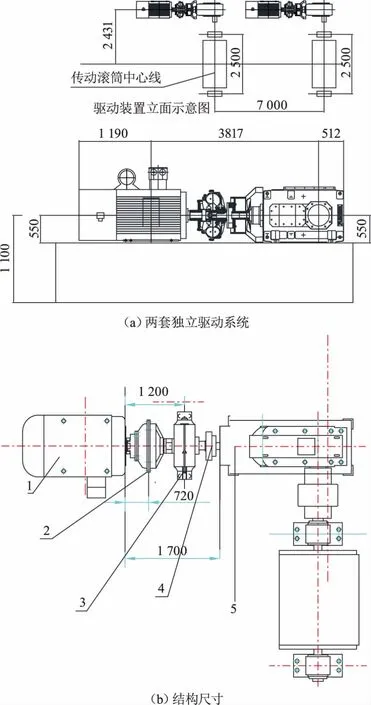

BC103、BC104皮带输送机采用两套相同的驱动系统(图1(a)),驱动系统结构如图1所示。系统采用高压电机,通过液力耦合器、制动器与减速器高速轴相连接。皮带输送机驱动滚筒两端通过轴承座支撑,其传动轴通过联轴器与减速器低速轴相连。电机、制动器、减速器的支撑座为一体刚性结构。

图1 皮带输送机驱动系统结构图

电机输出轴至减速器输入轴之间距离为1 700 mm,中间有液力耦合器、制动轮、联轴器。液力耦合器中心线至电机轴端距离为720 mm,制动轮中心线至电机轴端距离为1 200 mm,包括其他旋转装置,其合成质量约为390 kg,如图1(b)所示。

2 皮带输送机驱动系统异常振动故障分析

2.1 皮带输送机驱动系统支座受力分析

皮带输送机驱动系统电机、减速器支座采用一体钢制结构,电机、减速器通过螺栓固定在支座上,支座通过焊接与土建基础相连。驱动系统支座所承受的载荷主要包括:1)电机、减速器自重载荷;2)电机、减速器所传递扭矩转换到支座螺栓上的载荷;3)旋转质量离心惯性力作用在支座螺栓上的载荷,以及自重冲击载荷等。

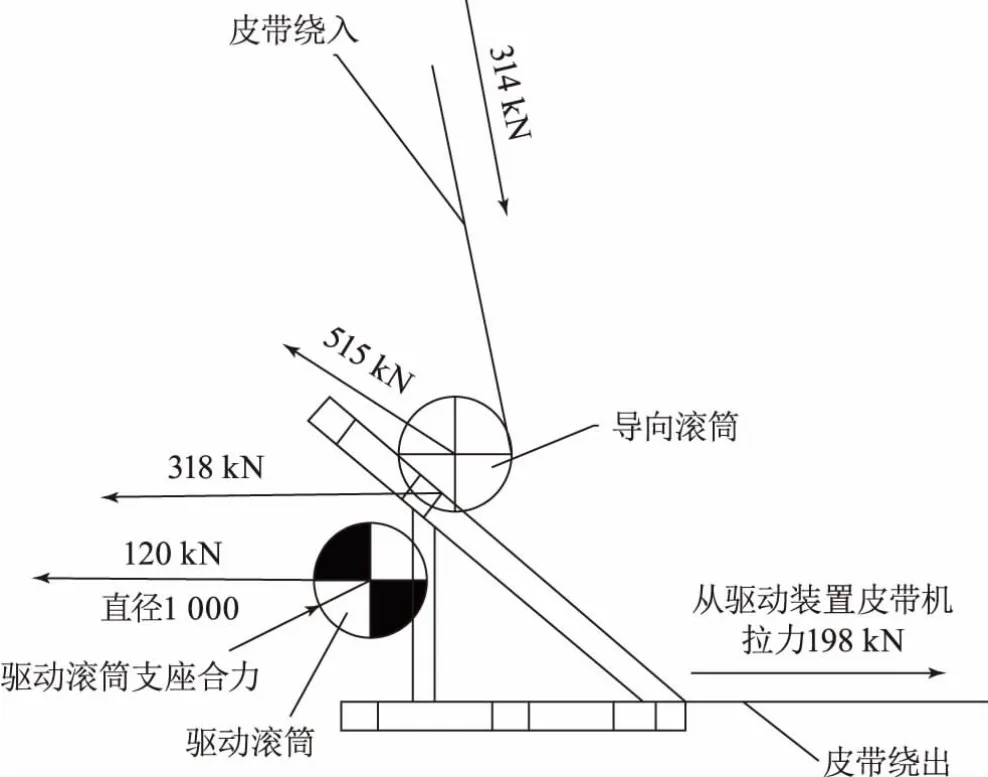

皮带输送机采用两套相同的驱动装置对称驱动,重载时,皮带先绕入卷筒装置为主驱动装置,皮带后绕入卷筒装置为从驱动装置,由于主驱动装置皮带张力比从驱动装置大,计算时以主驱动装置为准。皮带张力载荷是驱动系统设计的依据,也是支座所受的主要外力。该驱动单元处载荷的具体作用情况如图2所示,皮带绕入导向滚筒拉力为314 kN,对绕入驱动滚筒产生的拉力为318 kN,驱动端皮带拉力为198 kN,两个拉力差为驱动滚筒所传递的牵引力,所以作用于驱动滚筒支座处的载荷为120 kN,驱动滚筒的直径为1 000 mm,所以作用在驱动滚筒上的扭矩为60 kN·m。

图2 驱动单元处的作用载荷

2.2 旋转质量偏心激励的皮带输送机驱动系统振动分析

由于电机至减速器之间具有多种旋转元件,各构件制造材质存在不均匀性,制造和安装存在误差,支承距离内传动轴存在变形等因素,使得安装于电机输出端至减速器输入端的旋转质量通常会存在偏心,即其质心不在中心位置。

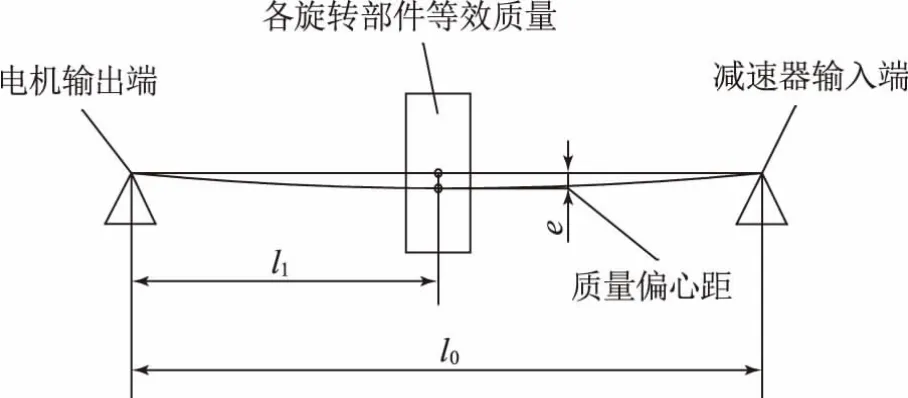

将偏心状态简化成图3所示运动模型,l0为电机输出端和减速器输入端之间的距离;l1为偏心质量和电机输出端的距离。

图3 电机、减速器之间旋转质量简化模型图

当皮带输送机驱动装置工作时,等效转动质量由于偏心的作用将产生离心惯性力,该力作用在电机和减速器轴的径向方向,可表示为:

式中:mz为等效质量;ac为质心加速度;ω为电机轴的角速度,ω=2πn,n为电机转速;e为等效质量偏心距。

已知BC103、BC104皮带输送机的等效质量mz为390 kg,电机的输入转速n为1 500 r/min。参数e受联轴器不对中、转动轴弯曲变形等因素影响,为一个变化的数据,可以根据联轴器的调心要求和液力耦合器的动平衡试验情况以及电机输出轴至减速器输入轴之间的距离等取值。驱动系统支座受力包括:

1)电机自重:4 530 kg。

2)减速器自重:3 150 kg。

3)液力耦合器自重:350 kg。

则由液力耦合器自重产生的各支座受力为:R电机=185.3 kg≈1.816 kN;R减速器=164.7 kg≈1.614 kN。

4)由最大离心惯性力产生的各支座受力情况:

根据BC103、BC104皮带输送机实际结构,质量偏心距e值可在2~10.5 mm范围内变化,考虑最危险的情况,等效质量偏心距e取最大值10.5 mm时,得到最大离心惯性力P1=101.04 kN。可得电机端和减速器端支座受力分别为:R减速器=47.548 kN,R电机=53.492 kN。

由液力耦合器自重和质量偏心引起的离心力作用于皮带输送机驱动系统旋转轴上,与转轴同步旋转,将激励驱动系统旋转轴工频振动。

5)电机最大扭矩:所选电机的最大扭矩M电机=60 kN·m,扭矩计算公式为M电机=F载荷l距离,所选电机到各螺栓的距离为1.8 m,分配在连接螺栓上,螺栓的剪力

6)减速器输入轴最大扭矩:所选减速器的最大扭矩M电机=60 kN·m,扭矩计算公式为M减速器=F载荷l距离,所选减速器到各螺栓的距离为1.92 m,分配在连接螺栓上,螺栓的剪力为

3 旋转质量偏心激励的皮带输送机驱动系统强度分析

3.1 皮带输送机驱动系统支座强度分析

针对电机、减速器地脚螺栓松动等问题,对电机、减速器的支座强度和刚度进行校验。皮带驱动系统支座的计算模型由有限元分析软件ANSYS APDL创建,模型单元为壳单元SHELL63。

有限元模型的计算载荷包括皮带驱动系统支座所承受6类载荷,加载原则为:1)电机、减速器自重载荷按均布载荷施加在支承座面板上;2)液力耦合器自重和旋转装置最大离心惯性力分解到电机、减速器支撑端,按压力方向分别施加在各自的支承面板上;3)电机最大输出扭矩和减速器输入扭矩转换成电机、减速器连接螺栓的剪切载荷,并均匀分配在每个连接螺栓上。

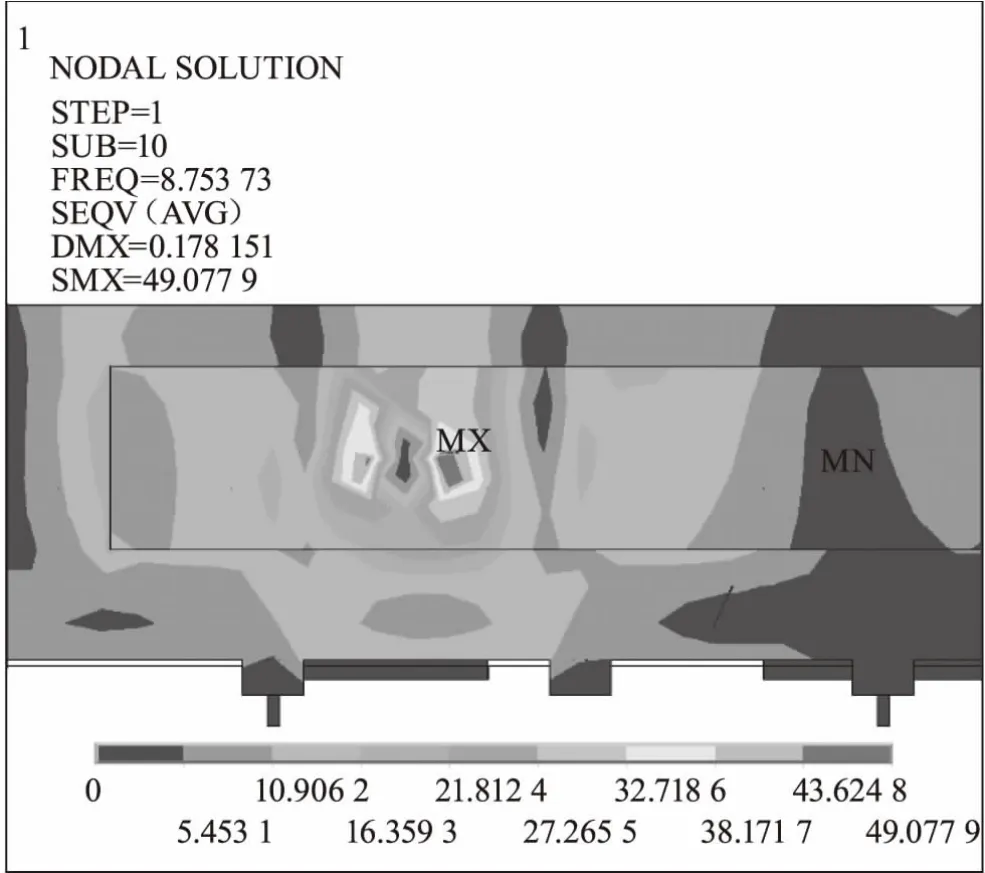

支座受到电机和减速器自重及旋转部件重力分配到各支座的均布力作用,电机支座受到载荷约为99.7 kN,减速器支座受到载荷约为80 kN,支座强度应力计算结果如图4所示。

图4 计算应力分布云图

从图4中可以看出,在支座螺栓孔附近易产生应力集中,最大应力出现在电机螺栓孔处且最大应力值约49 MPa,远小于Q345材料的许用应力265 MPa,符合强度要求。

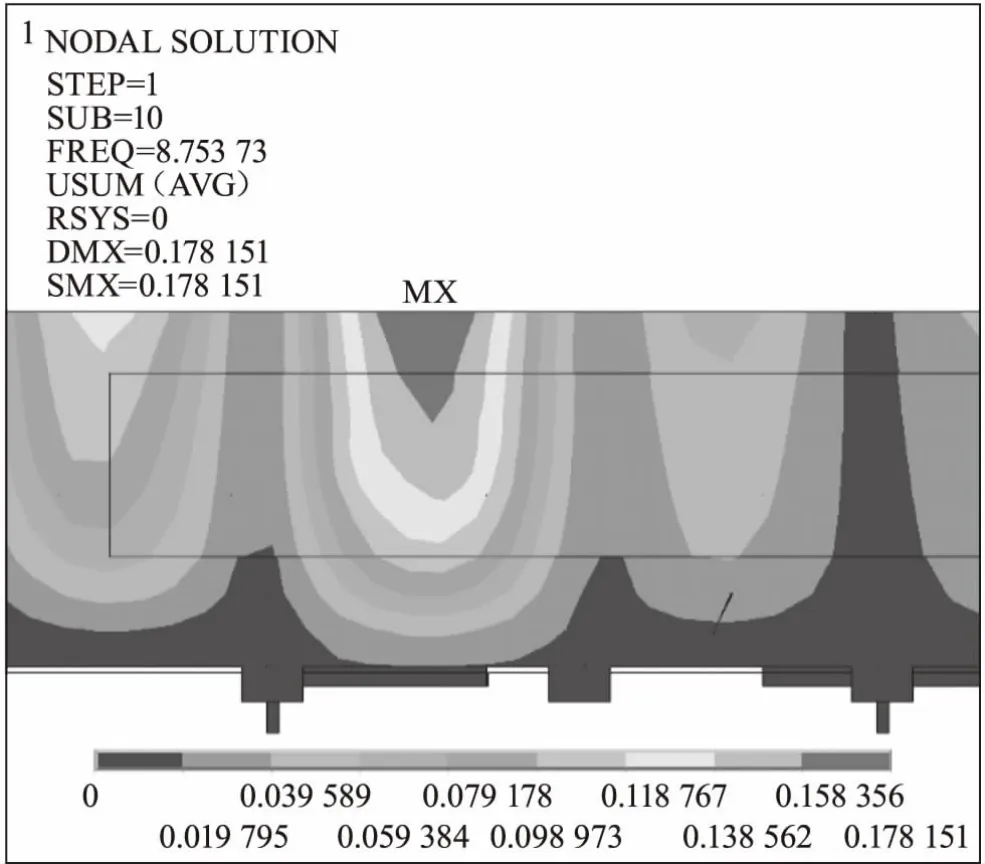

支座刚度变形计算结果如图5所示,最大变形出现在电机螺栓孔附近,且最大变形量为0.178 mm。该变形量微小,不会对支座的正常工作造成影响。

图5 计算变形量局部放大云图

3.2 皮带输送机驱动系统连接螺栓强度分析

电机及减速器螺栓在传动系统运行过程中承受剪切作用,其作用力主要来源于电机传递扭矩和旋转元件的离心惯性力,由电机、减速器的自重所产生的压力作用在垂直方向,使螺栓产生拉伸,由离心惯性力和扭矩所产生的载荷主要作用在水平方向,使螺栓产生剪切。

3.2.1 螺栓的受力

电机、减速器螺栓直径皆为40 mm,截面积S=1 256.6 mm2,电机螺栓个数n1=4,减速器螺栓个数n2=8,则电机端连接螺栓所受总剪切力为F电机剪=各个螺栓上的剪切力为8.325 kN。减速器端连接螺栓所受总剪切力为F减速器剪=31.25 kN,各个螺栓上的剪切力为3.906 kN。

3.2.2 螺栓的计算应力

减速器端连接螺栓所受拉应力为σ减速器拉=剪应力为

计算结果表明:螺栓计算应力均满足要求。

4 原因分析与改进措施

4.1 振动原因分析

造成皮带输送机驱动系统产生振动的主要原因为旋转质量的不平衡产生交变的离心力,而交变离心力的产生和作用力大小受多种因素影响,本系统主要包括以下方面:

1)旋转构件的支承距离。旋转构件的支承距离可以直接影响旋转装置的对中精度和支承刚性,造成构件质量的偏心旋转,从而产生附加不平衡离心力,形成具有交变特征的激振载荷。从本皮带输送机驱动系统的设计参数看,电机输出轴至减速器输入轴之间的距离达1.7 m,当接近400 kg等效质量在1 500 r/min的转速下旋转时,随着质量偏心距的改变,其附加离心力也快速增加,当偏心距为10 mm时,该载荷达到101.04 kN。

2)旋转质量的动平衡特性。旋转质量的动平衡特性也是影响离心力是否平衡的重要因素。本驱动装置的电机输入转速为1 500 r/min,属于高速旋转系统,其旋转质量的动平衡特性影响尤其明显。系统在电机和减速器之间连接有液力耦合器、制动器和联轴器等构件,由于各构件具有相互独立的动平衡特性,当几个旋转构件组合在同一旋转轴上时,各构件的动平衡会出现不协调而相互影响,造成整个旋转系统动平衡特性的恶化,由此放大不平衡惯性离心力,造成系统的振动加剧。

4.2 改进措施

重新布置皮带输送机驱动系统机电设备,缩小电机输出轴至减速器输入轴之间的距离,或在现有布置条件下改用性能相同、质量较小的旋转构件,或对所有旋转轴上的构件进行配对调整动平衡。

5 结束语

本文通过对皮带输送机驱动系统异常振动进行分析与诊断,指出了质量偏心是激励振动的主要诱因;同时通过对支座、连接螺栓在偏心离心力作用下的强度校核,分析得出偏心离心力对支座稳定性的影响。研究结果可为同类型皮带输送机振动异常处理提供参考。