煤层开采上覆岩层损伤破断特征研究

徐祝贺,李晓斌,张国军,刘新杰,杨英明,赵勇强

(1.北京低碳清洁能源研究院 煤炭开采水资源保护与利用全国重点实验室,北京 102209;2.中国安全生产科学研究院 矿山安全技术研究所,北京 100012)

煤层采后上覆岩层从下往上依次发生破断垮落,地表出现下沉盆地,埋藏由深及浅的煤层开采后,覆岩分别表现为“三带”、“两带”甚至是“一带”特征[1-8],这是对岩层垮落在垂向上的定性划分,在煤层走向上,岩层的下沉不是对称的,表现出一定的偏态特征[9-11],也就是地表最大下沉点在工作面推进方向上偏向开切眼侧,在室内实验和地表下沉实测中均已验证。

关于偏态下沉已有一些专家学者进行了研究。王金庄等[12]发现厚松散层条件下煤层开采后导致地表出现偏态下沉,认为是初次来压步距和周期来压步距不同造成的。黄庆享等[13]在研究浅埋煤层开采时通过实测发现了基本顶初次破断的非对称特征,认为是岩层的损伤积累造成的。于秋鸽等[14]通过研究建立了基于关键层理论的地表偏态下沉模型并对其影响因素进行了分析。笔者认为地表出现偏态下沉不是单一岩层(基本顶或是地表损伤控制层)的破断导致的。覆岩从下到上的破断规律,许多学者通过理论分析、现场实测、相似模拟等进行了大量的研究,比如钱鸣高院士的关键层理论[15],该理论为研究覆岩运移、矿山压力与岩层控制奠定了坚实基础;相关相似模拟研究多是二维尺度的。在三维尺度上,采用相似模拟或理论分析方法进行研究的较少。考虑岩层损伤积累效应的覆岩三维损伤破断特征以及岩层的偏态下沉特征仍需进一步探索,使得更好的掌握工作面矿压显现规律和地表下沉分布。本研究以上湾矿四盘区首采面12401工作面为研究背景,从一些二维相似模拟实验结果出发,结合现场对上覆岩层破断下沉的实测,采用理论分析、三维物理相似模拟等手段,并考虑分步开采引起的岩层损伤积累效应,开展煤层开采后上覆岩层损伤破断特征研究。

1 上覆岩层的初次非对称损伤破断

1.1 上覆岩层的初次破断距

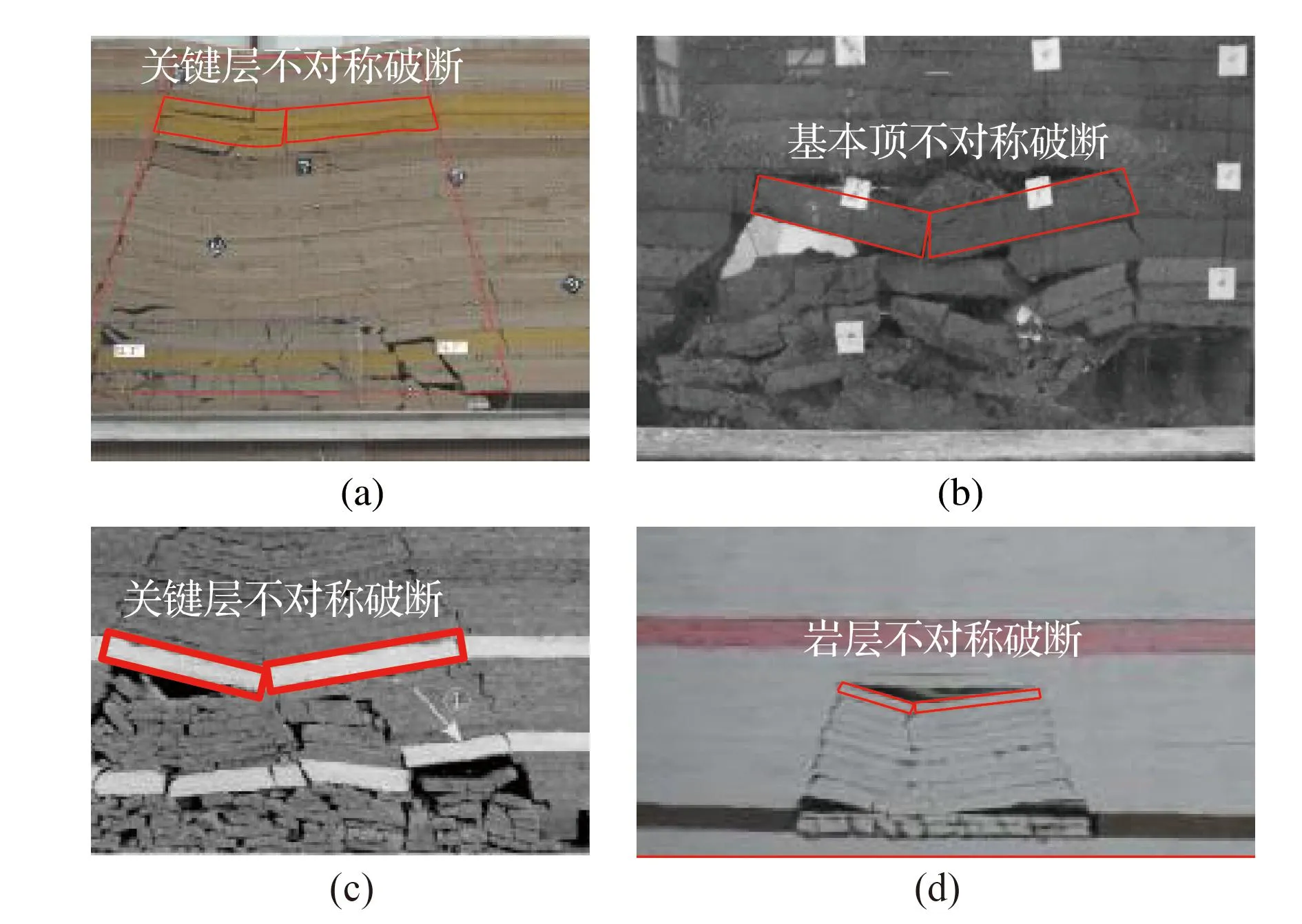

采用二维物理相似模拟方法研究覆岩破断规律时,直接顶上方岩层的初次破断垮落均表现出不对称特征,如图1所示。上覆各个岩层初次不对称破断的叠加,使得地表出现了偏态下沉现象,现场实测证实了该现象的存在[16]。依据弹性力学中的薄板理论,若板的厚度与板的短边长度之比小于1/5,可以采用薄板的相关理论进行求解。神东矿区工作面开采基本顶初次来压步距多在40~60 m之间,另外岩层的挠曲变形一般远小于岩层厚度,即岩层厚度在8~12 m时均可采用薄板理论。矿山岩体力学中观念认为,开采扰动使原本存在裂隙的岩层产生了新的裂隙,降低了岩层的完整性和强度,采用弹性薄板理论对近似条件下的岩层进行分析,也能够说明实际工程中的一些问题[17-21]。

图1 上覆岩层的不对称破断

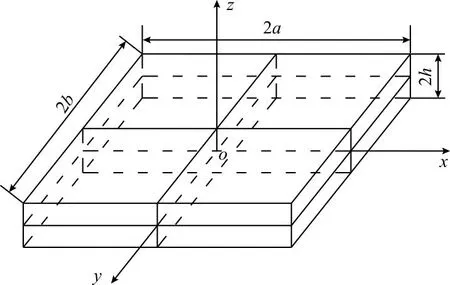

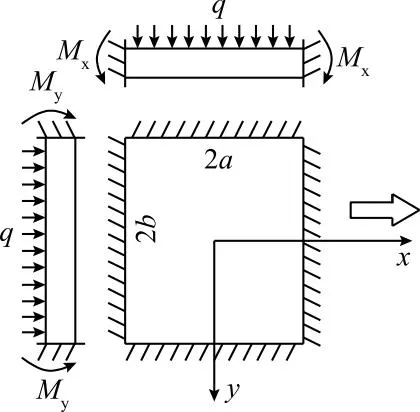

采用薄板模型来解释一个盘区首采面煤层开采后上覆岩层的初次不对称破断。以岩层的中性面作为基准面,建立四边固支的薄板力学模型,岩层的薄板结构特征如图2所示,结构初次失稳前受力边界条件如图3所示。图中,x方向表示工作面推进方向;y方向表示工作面倾向方向;2a表示岩层在工作面走向方向的悬露长度;2b表示岩层在工作面倾向方向的悬露长度;q表示岩层所受均布载荷;Mx、My分别表示固定边界上产生的弯矩。

图2 岩层薄板结构特征

图3 岩层初次失稳时边界条件

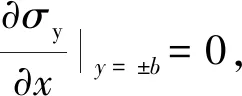

根据伽辽金法对弹性薄板小挠度问题进行分析[22-24]。设岩层挠度为w=w(x,y),根据弹性薄板理论,岩层四边固支且上部受均布荷载q的作用,则岩层的边界条件为:

考虑到对称性,将挠度的表达式取为:

(C1+C2x2+C3y2+…)

(1)

显然,不论系数Cm取任何值,都能满足几何及内力的边界条件。

现仅取式(1)中的一个系数,即:

w=C1w=C1(x2-a2)2(y2-b2)2

(2)

于是有:

wm=w1=(x2-a2)2(y2-b2)2

(3)

8[3(y2-b2)2+3(x2-a2)2+

4(3x2-a2)(3y2-b2)]C1

(4)

且对每一个m都应满足:

∬D4w·wmdxdy=∬qwmdxdy

(5)

将式(3)和式(4)代入式(5),并且考虑对称性,得:

4(3x2-a2)(3y2-b2)]C1(x2-a2)2(y2-b2)2dxdy

其中D为薄板的弯曲刚度,表达式如下:

积分并求出C1:

由式(2)可得:

已知应力分量可用挠度函数w(x,y)表示,表达式如下:

根据应力分量与挠度的关系,可求得应力分量如下:

从开切眼开始随工作面的推进,采出空间越来越大,悬露的跨度不断增大,岩层产生的挠度和应力值不断增加,由于岩石σ拉<σ剪<σ压,可知岩层的破坏主要为拉破坏。根据求得的岩层薄板应力表达式可知,最大拉应力主要分布在固支边上表面(z=h)内,不同边界产生的拉应力最大值分别为:

令σxmax=σymax,则可得a=b。设λ为悬跨系数,λ=a/b,当悬跨系数λ变化时,最大拉应力位置发生改变。综上分析可得,四边固支岩层破断规律及断裂形式如下:

1)岩层初次破断前,其内部的最大挠度点必然位于(x=0,y=0)点处;

2)根据σx、σy的分析,岩层固支边上表面(z=h)的最大拉应力σxmax、σymax均大于固支边下表面(z=-h)的最大拉应力,故首先沿固支边上表面产生裂缝;

3)λ=1时,四条固支边的最大拉应力相等,当大于岩层的抗拉强度时,四边同时产生破断;

4)当λ<1时,有σxmax>σymax,此时岩层的失稳破断由σx主导,故倾向固支边最先达到屈服极限,当大于岩层的抗拉强度时,将首先沿倾向固支边发生断裂;

5)当λ>1时,有σxmax<σymax,此时岩层的失稳破断由σy主导,故走向固支边最先达到屈服极限,当大于岩层的抗拉强度时,将首先沿走向固支边发生断裂;

通过分析可知,当岩层内产生的最大拉应力σmax超过自身抗拉强度σt时,岩层将发生破断;失稳破断首先产生的裂缝可能在倾向固支边也可能在走向固支边,分别以σxmax=σt和σymax=σt来计算初次失稳破断跨距。

1)当λ<1,则σxmax>σymax,首先沿倾向固支边发生断裂,此时有σxmax=σt,求解可得:

则此时沿走向的跨距为:

2)当λ>1,则σymax>σxmax,首先沿走向固支边发生断裂,此时有σymax=σt,求解可得:

则此时沿走向的跨距为:

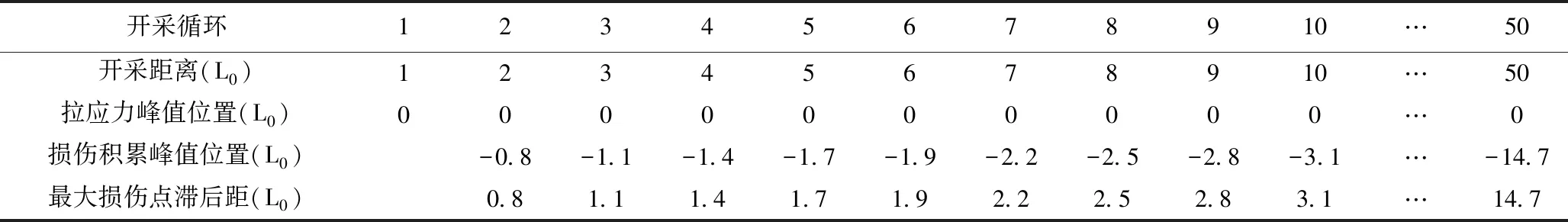

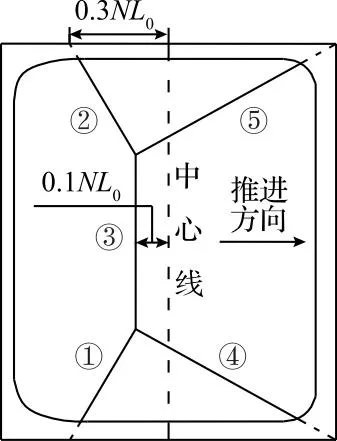

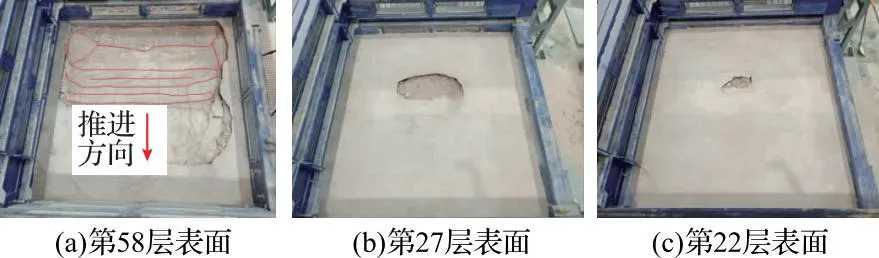

对于基本顶初次破断若满足薄板理论,且有初次破断一般满足a 在此忽略单循环的蠕变损伤。根据损伤力学原理第n步循环的损伤增量φn与拉应力成正比关系可得: 式中,k为材料和加载状况相关的参变量,此处简化为常数。 损伤积累主要由各个开采循环的损伤叠加组成,推进到第N步拉裂纹损伤积累的表达式为: 则将式(20)代入到(15)可得考虑开采损伤积累的基本顶初次破断距为: 从式(21)可知,影响基本顶初次破断的因素有基本顶厚度、基本顶抗拉强度、基本顶上覆载荷,基本顶沿倾向长度、开采步距等,采用此式计算出的值将更接近真实值。 对于煤层上方距工作面较远的岩层,由于岩层逐层向上发生破断,且受岩层破断角的影响,导致距工作面越远的岩层在倾向方向的跨距越来越小,则其初次破断距可能需要采用式(17)来计算,即在岩层其他条件相同的情况下岩层距煤层越远,其初次破断和周期破断时工作面推进的距离越大。这与一些工作面开采过程中出现的基于基本顶破断的工作面“小周期来压”和基于高位岩层破断的工作面“大周期来压”相一致。 已有学者通过实验和实测发现,岩层(包括基本顶但不限于基本顶)的初次破断一般沿中部偏向开切眼侧破断成两个长度不等的岩块,且靠近开切眼侧的岩块相对较短,这是由工作面分步开采在岩层悬露部分中部下侧形成的拉应力损伤积累造成的。随着工作面的不断开采,在岩层板下侧的表观拉应力区也在不断向前移动,其值随工作面开采不断增大。按式(19)相同的原理,各开采循环在岩层板下侧形成的损伤分布为: 第N步开采后板损伤积累分布为: 由于板中部计算复杂,下面以y=±b板边界为例说明损伤积累造成的板不对称破断问题。从式(23)可知,含b4的项远大于其他项的值,为方便计算,将式(23)进行简化为: 根据式(25)计算得出损伤积累峰值位置(L0),然后与拉应力峰值位置(L0)比较得出最大损伤点滞后距(L0)。表1举例说明开采1~10步及50步时岩层板下侧拉应力和最大损伤位置,表中位置均是参照图2坐标系。 表1 岩层薄板下侧拉应力和最大损伤位置(注:L0为1个单位) 由表1可知,在y=±b板边界最大损伤点在推进方向上滞后最大拉应力点的距离为: ΔL≈0.3NL0 (26) 黄庆享教授在文献[16]中采用梁理论得出的岩梁中部下侧最大损伤点在推进方向上滞后最大拉应力点的距离为: 式(26)、式(27)中N为某一假定的开采循环数。根据上述分析,靠近开切眼侧沿倾向方向从板边界至板中部最大损伤点,在推进方向上滞后最大拉应力点的距离逐渐减小,即图4中所示的①和②;在中部不受边界影响区域内基本保持在0.1NL0左右,即图中的③,这部分也是二维模型研究的区域;图中的④和⑤受损伤积累影响较小,故上覆低位岩层初次破断将整体呈现偏“O-X”破断形态,如图4所示。 图4 岩层的初次偏“O-X”破断 ΔL′=0.1NL0 (27) 本次试验验证以神东上湾矿12401工作面为工程背景,12401工作面是所在盘区的首采工作面。煤层平均埋深180 m,煤层厚度平均8.8 m,工作面长度300 m,推进速度平均12 m/d。煤层上覆岩层由下至上依次分别为:中粒砂岩、细粒砂岩、粉砂岩、细粒砂岩、粉砂岩、细粒砂岩、粗粒砂岩、细粒砂岩、粉砂岩、细粒砂岩、风积砂。采用自主研发的三维煤炭开采地表生态减损与修复试验平台进行验证,平台尺寸长×宽×高:3 m×3 m×2 m,铺设过程及铺设完成的试验模型分别如图5所示。本部分主要说明不同层位岩层的破断垮落形态,各岩层的试验配比受篇幅所限在此不再详述。 图5 试验平台、铺设过程及试验模型 为了显示上覆各岩层的破断垮落情况,开采完成后从上向下逐层进行剥离。其中最上岩层编号为1号,向下至煤层顶板依次编号,共铺设岩层60层,第58层、第27层、第22层破断垮落情况如图6所示。 图6 不同层位岩层破断垮落形态 从图中可知,距离煤层较近的第58层出现了明显的偏“O-X”破断垮落形态,以及岩层的周期破断现象。随着远离煤层,第27层和第22层的破断垮落范围受岩层破断角的影响逐渐减小。其破断形式也由低位岩层的偏“O-X”破断垮落,向中位岩层的近似正方形“O-X”破断垮落转变。 随着地表损伤控制层的破断垮落,其所控制的直至地表的岩土层将同步发生损伤破断下沉,地表伴随出现地裂缝,且地裂缝沿推进方向的分布受地表损伤控制层破断垮落的影响,在12401工作面地裂缝分布实测中得到证实[25]。 1)采用薄板理论,得出了考虑开采损伤积累的基本顶初次破断距表达式;在三维层面阐明了煤层开采后上覆岩层的不对称破断现象,并通过三维物理相似模拟试验进行了验证。 2)煤层上覆低位岩层因分步开采损伤积累效应,岩层悬空部分端部和中部的最大损伤点在推进方向上滞后最大拉应力点的距离分别约为0.3NL0和0.1NL0,低位岩层的初次破断整体表现为偏“O-X”破断。 3)煤层上覆岩层的首次分步暴露均会产生损伤积累效应,导致其发生非对称破坏。地表出现偏态下沉并非单一岩层的非对称破断垮落导致的,而是上覆各岩层非对称破断垮落共同叠加的结果。1.2 上覆岩层的初次偏“O-X”破断

2 三维相似模拟试验验证

3 结 论

——以江苏省青壮年支疆为例