高应力煤体小煤柱护巷围岩稳定性控制技术研究

于健浩,刘鹏亮,崔 锋

(1.中煤科工开采研究院有限公司,北京 100014;2.天地科技股份有限公司 开采设计事业部,北京 100013)

近年来,随着煤炭资源开采强度的提升,许多煤矿面临资源枯竭问题,为了尽可能多的回收煤炭资源,开始尝试小煤柱开采技术。但由于煤柱宽度的减小,导致应力集中程度升高,巷道围岩稳定性变差,临空巷道变形量显著增大[1,2],围岩稳定性控制是影响小煤柱护巷成功与否的关键[3,4]。国内学者针对临空巷道围岩稳定性开展了大量研究工作,取得了丰硕的应用研究成果[5-8]。

为了提高资源回收率,大力推广小(无)煤柱开采技术,将小(无)煤柱开采技术推广作为重点工作,山西三元福达煤矿成为首批开展小煤柱技术应用试点。本研究针对福达煤矿15#煤层5 m小煤柱护巷技术[9],结合煤层赋存条件,通过实验室试验、现场试验、理论分析及数值模拟等方法,针对巷道应力高、煤柱帮稳定性差、煤柱内遗留钻场空区等影响巷道围岩稳定性的关键问题,采用定向水力压裂卸压、巷道支护参数优化、隐蔽钻场注高水材料充填等技术手段,达到降低临空巷道应力、提升小煤柱承载能力的目的,最终实现小煤柱巷道掘进及回采期间的围岩稳定。

1 项目概况

1.1 工作面概况

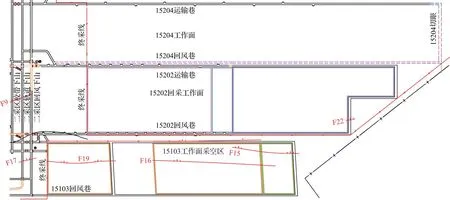

山西三元福达煤矿位于山西省武乡县墨镫乡,设计生产能力120万t/a,目前回采二水平15#煤层,15202工作面位于二采区,工作面煤层平均厚度4.7 m,赋存稳定,含1层0.2 m夹矸,煤层倾角9°~15°,平均11°,平均埋深532.77 m。煤层顶板以砂质泥岩、细粒砂岩、粉砂岩为主,基本顶上方有一层厚度5 m左右K2石灰岩,底板以含铝泥岩和砂岩为主,煤层顶底板条件见表1。15202工作面西侧为接续的15204工作面,东侧为15103工作面采空区,工作面位置关系如图1所示。

图1 工作面位置关系

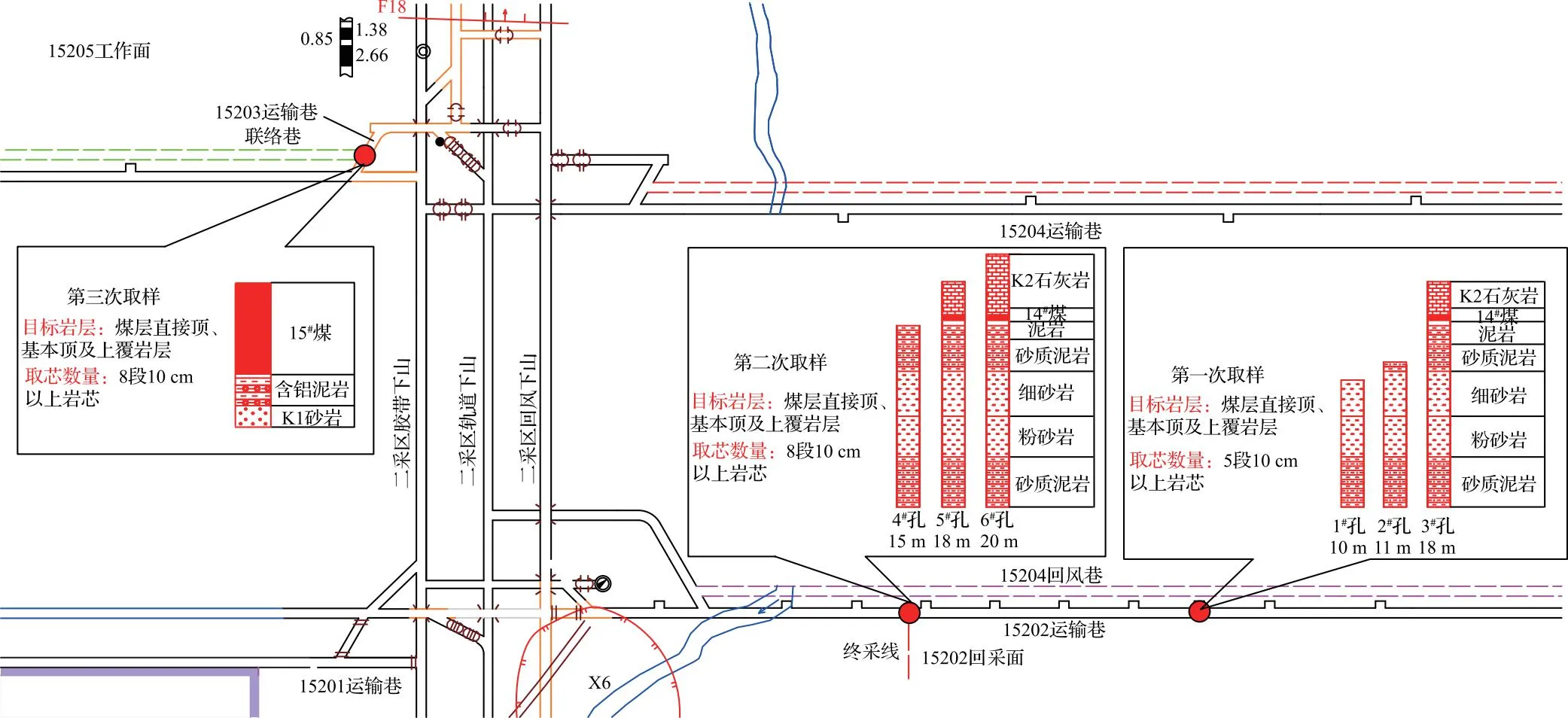

表1 煤层顶板情况

通过对福达煤矿15#煤层采矿地质条件进行分析,总结影响小煤柱巷道围岩稳定性的主要问题:

1)地应力水平高。福达煤矿15#煤层埋藏深度超过500 m,地应力水平高,最大水平主应力达到18.1 MPa,方向北偏西41.6°,与巷道走向方向基本垂直,垂直主应力为11.8 MPa,易导致临空巷道长期处于高应力环境,不利于巷道维护。

2)巷道围岩稳定性差。根据15#煤层工作面开采经验,临空巷道变形量大,外帮移近量十分明显,最大移近量达到2 m,且煤壁破碎,巷道掘进过程中存在高应力区,发生断锚现象,对巷道围岩安全构成严重影响。

3)遗留钻场空区影响小煤柱稳定性。由于福达煤矿为高瓦斯矿井,15202工作面回采期间,在15202运输巷外帮施工了12个瓦斯钻场。待相邻15204工作面沿空掘巷时,这些遗留钻场空区将进一步降低小煤柱宽度,最窄位置仅1.5 m,严重威胁15204回风巷掘进及15204工作面回采作业安全。

1.2 实验室及现场试验研究

1.2.1 煤岩强度测试

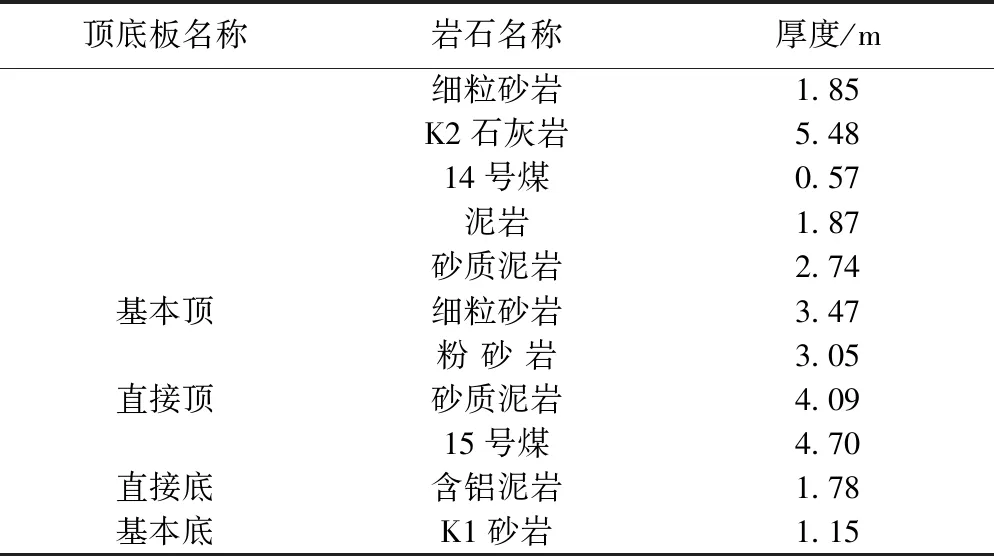

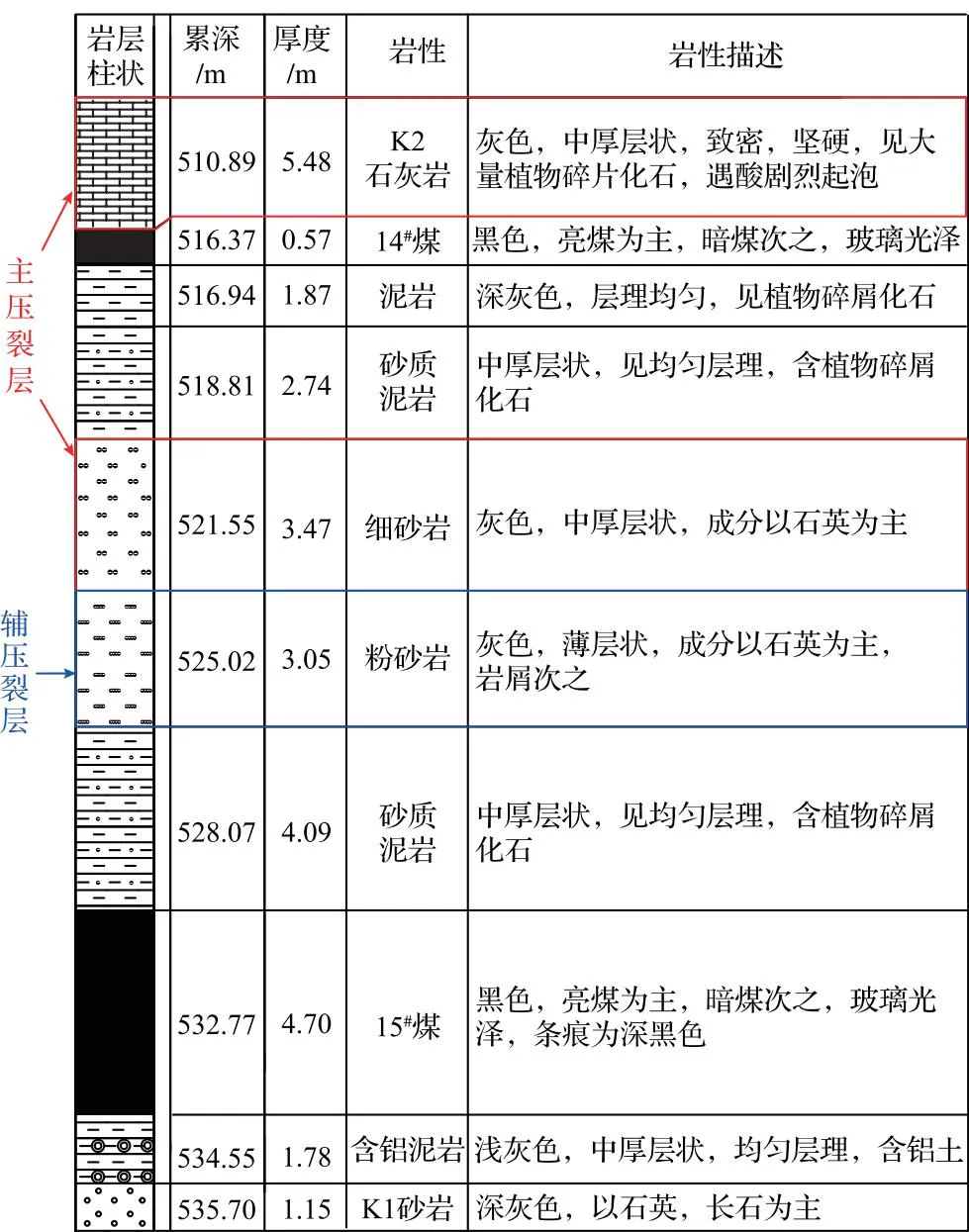

为了满足煤岩强度测试要求,项目组分三次对煤层顶板、煤层及底板进行取样,顶板岩层采用取芯钻取样,煤层及底板采用大块取样,取样位置及层位如图2所示。

图2 煤岩取样位置

1)2021年1月在三元福达煤矿15202运输巷距终采线140 m取样,采用“地质钻机+取芯钻杆”垂直顶板取芯,取芯高度20 m,由于直接顶岩层破碎,首次取芯量较少,取芯高度分别为顶板上方10 m、11 m、18 m层位,首次试验完成了破断及抗压强度试验。

2)由于顶板岩样不足,2021年2月在工作面终采线附近进行二次取样,共取芯8段,取芯高度位于顶板上方15 m、18 m、20 m层位,岩芯数量基本满足抗拉、抗剪试验量要求。

3)2021年3月在福达煤矿15203运输巷联络巷绕道对15号煤层及底板进行取样,共取得煤样7块,底板岩层4块,长、宽、高最短尺寸均大于25 cm,无明显裂隙发育,满足物理力学试验要求。

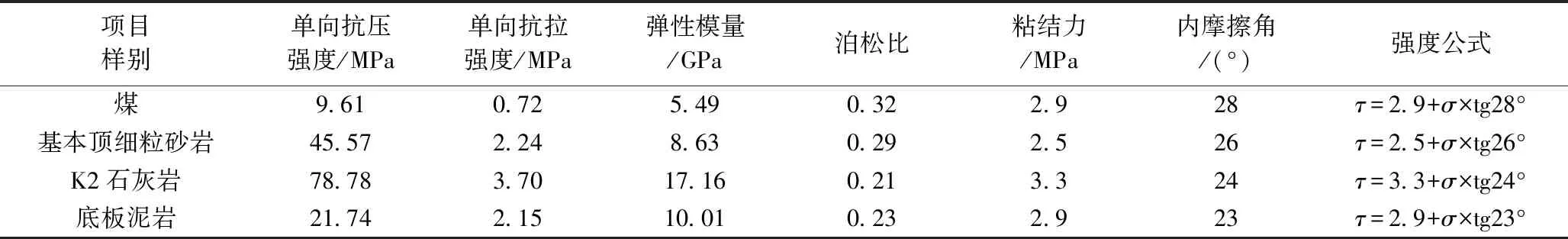

15#煤层及顶底板试样力学性质测定结果见表2,抗剪强度测定结果见表3。

表2 煤岩试样力学性质测试结果

表3 煤岩试样抗剪切强度测试结果

1.2.2 顶板结构观测

采用钻孔窥视技术对15204回风巷顶板结构进行了窥视。由窥视结果可知,孔口0~3.8 m为砂质泥岩,受采动影响围岩整体性较差,局部破碎,裂隙发育明显;3.8~6.6 m为粉砂岩,围岩完整性相对较好,局部裂隙发育;6.6~12.4 m为细粒砂岩,节理裂隙局部发育,整体完整性较好;12.4~17.6 m为砂质泥岩、泥岩层位,裂隙较发育;17.6~22.1 m为K2石灰岩,局部裂隙发育,完整性好,硬度高。K2石灰岩层钻进效率低,表明岩石质地坚硬、致密均匀,该层位除了有个别细小裂隙外,基本无较大裂隙和破碎带,细粒砂岩层位存在较少裂隙发育,整体完整性较好。

2 小煤柱侧向水力压裂卸压技术

2.1 压裂层位确定

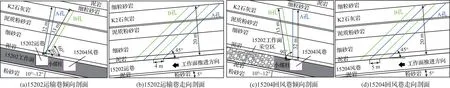

采用水力压裂弱化煤柱侧向悬顶是释放煤柱侧向压力的重要方式,钻孔布置参数及压裂质量是卸压效果能否达到预期的关键。针对福达煤矿15#煤层赋存条件,煤层上方赋存两层坚硬中厚层状顶板,分别是位于煤层上方7 m、16 m高的细粒砂岩和K2石灰岩顶板,根据煤岩强度测试及顶板结构钻孔窥视结果,其抗压强度分别为45.57 MPa和78.78 MPa,属半坚硬-坚硬岩层,且鲜有裂隙发育,完整性较好。由于15#煤层平均厚度4.7 m,预计垮落带高度约16~18 m,两层坚硬顶板均位于垮落带范围内,工作面采后容易在运巷三角区形成较大范围悬顶,导致煤柱应力升高[10,11]。因此,主要压裂层位选择细粒砂岩和K2石灰岩层位,压裂层位如图3所示。

图3 水力压裂层位

2.2 水力压裂技术方案

为保证临空小煤柱巷道围岩稳定性,保证小煤柱及巷道安全,采用水力压裂侧向切顶卸压技术对煤柱上方顶板集中应力进行卸荷,降低小煤柱及临空巷道的整体应力水平[12-15]。项目研究期间,15202工作面已进入末采阶段,剩余可采长度约150 m,由于15204回风巷尚未开口,为了降低该巷掘进期间侧向压力,达到最佳卸压效果,针对15202运输巷剩余150 m首先开展水力压裂试验工作,待15204回风巷开始掘进后,在距掘进工作面后方50 m位置紧跟迎头对采空区一侧顶板进行水力压裂弱化。水力压裂钻孔施工及压裂参数见表4。钻孔布置方案如图4所示。

图4 水力压裂方案

表4 水力压裂参数

2.3 水力压裂卸压效果分析

项目组于2021年3月开展水力压裂卸压现场试验,2022年5月完成所有压裂工作,15202运输巷共施工压裂钻孔37个,钻孔进尺1202 m,压裂总次数314次;15204回风巷施工钻孔232个,钻孔总进尺7539 m,压裂次数1947次。15202运输巷已压裂区域,在15204回风巷不进行重复压裂。水力压裂前后裂隙发育对比如图5所示,每个钻孔压裂次数基本保持在8~9次,各孔最大压力均值22.3 MPa,峰值压力为26.5 MPa,表明在水压及供水正常情况下,钻孔起裂压力较高。

图5 水力压裂前后裂隙发育对比

分析压裂前后钻孔内裂隙扩展情况可以看出,水力压裂施工后,孔内原生裂隙均产生了不同程度的扩展,原生裂缝宽度明显加大,使得其孔隙度和渗透率明显增加。根据钻孔窥视结果发现,裂隙的密度增大,表明原有细小裂缝,在压裂过程中受高压水的挤压作用逐渐张开,对顶板完整性的破坏作用显著。

3 临空巷道围岩稳定性控制技术

15204回风巷采用沿空掘巷技术,为倒梯形断面,巷道宽度5 m,上帮巷高4.5 m,下帮3.5 m,虽采用水力压裂对煤柱采空区一侧顶板进行预裂,降低其悬顶范围,减轻覆岩对煤柱的整体载荷。但由于煤柱宽度仅5 m,为了保证巷道围岩稳定性,需对该巷道进支护方案进行优化,并对煤柱破碎区进行注浆加固[15]。

3.1 临空巷道支护方案优化

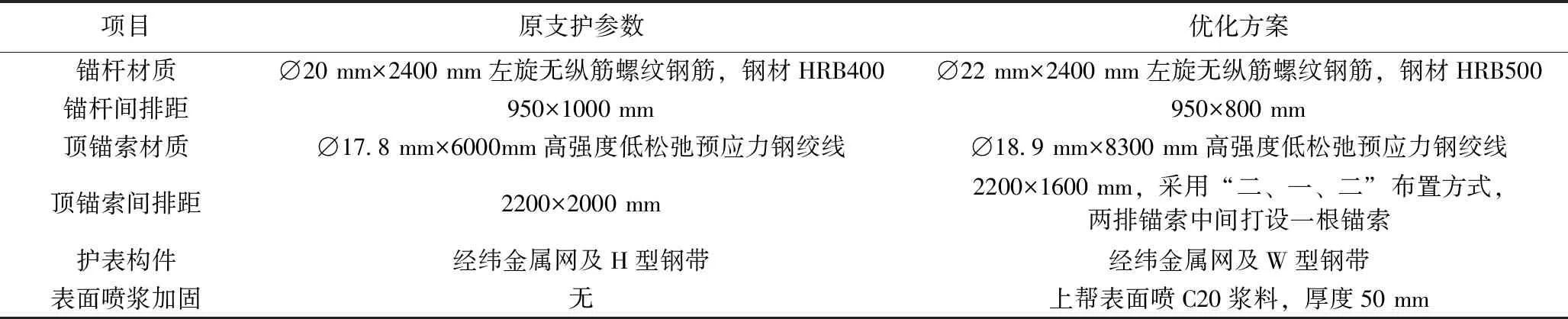

通过对原有支护方案进行分析发现,该方案存在以下问题:

1)巷道上帮支护强度较低,无法有效控制煤柱变形。

2)两帮采用H型钢带护表,护表范围小,巷道表面控制能力较弱。

3)锚索长度较短,且支护密度较低,导致支护体系对顶板的悬吊能力降低。

4)数值模拟结果显示,上帮帮角处应力集中,需进行加强支护。

基于以上问题,优化支护方案,分别对锚杆、锚索材质,锚杆、锚索间排距,以及护表构件和表面喷浆等工艺进行了优化[16,17],优化前后巷道支护参数对比见表5。

表5 优化临空巷道支护参数对比

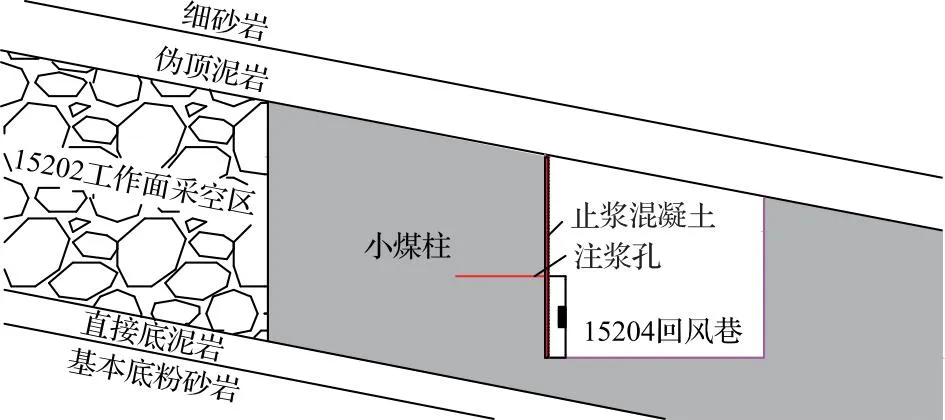

3.2 煤柱破碎区注浆加固方案

由于煤柱尺寸较小,存在煤柱破碎导致采空区漏风的可能,在巷道掘进过程中,遇破碎段需配合注浆加固措施。首先对破碎煤壁进行常规支护,而后在煤壁表面喷50 mm厚水泥浆材料,标号C20,待喷浆凝固后形成止浆混凝土,垂直煤壁距底板2 m处(可根据煤壁破碎位置调整钻孔高度)打设1.5 m深钻孔注水泥浆材料,钻孔间距3 m,止浆砼可以有效避免浆液外渗,从而填补煤柱裂隙,并提供煤柱的承载力,能够有效控制煤柱进一步变形破坏。注浆加固方案如图6所示。

图6 巷道破碎区注浆加固方案

3.3 巷道围岩控制效果分析

为了监测巷道变形情况,分别在15202运输巷、15204回风巷布置三组矿压观测设备,15202运输巷距工作面终采线50 m、15204回风巷距初切眼65 m、200 m布置三组巷道矿压观测集中测站,用于观测锚杆应力和煤柱应力。同时在15204回风巷每隔50 m布置一组十字测站,监测两帮及顶底板移近量。三组测站矿压设备布置情况见表6。

表6 巷道矿压设备布置情况

分析巷道矿压监测数据得出如下结论:顶锚杆应力水平高于帮锚杆,顶板锚杆应力峰值为108 kN,帮锚杆应力峰值为86 kN,均远低于锚杆的屈服载荷。由煤体应力分析结果可知,煤体应力安装初期,由于距离工作面较远,煤体应力增长速度较小,待进入超前支护范围时,应力逐渐升高,最大应力为11.3 MPa,小煤柱整体应力水平较低,破碎区注浆加固后,具备一定的承载能力;基于十字测站观测结果,巷道两帮及顶板下沉量均在可控范围内,巷道收缩量较小,围岩整体稳定性较好。

4 小煤柱隐蔽钻场充填

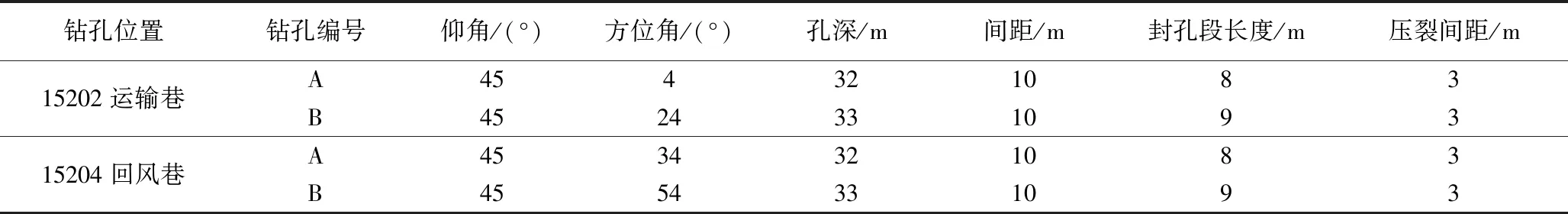

4.1 隐蔽钻场充填技术方案

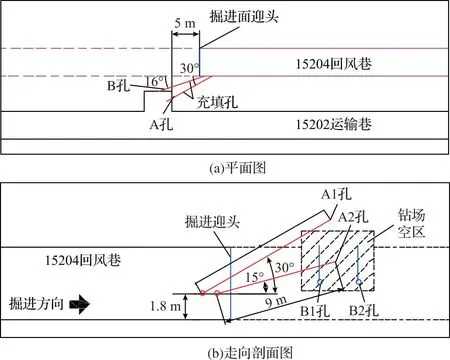

15202运输巷外侧,靠近15204回风巷侧,即小煤柱内遗留12个瓦斯钻场,钻场尺寸为:长×深×高=5 m×3.5 m×(3~3.5)m,钻场所在位置煤柱最薄处仅1.5 m。为了保证瓦斯钻场周边小煤柱的稳定性,需要对钻场进行充填处理[18,19]。

由于15204回风巷掘进期间,15202工作面回采已接近尾声,钻场充填属于隐蔽工程,需在15204回风巷内实施。为确保15204回风巷反掘作业安全,对钻场采取超前预充填和揭露后二次充填。超前预充填在即将掘进至钻场时实施,目的是核实钻场位置,同时提前充填,初步增强钻场煤壁稳固性。待揭露钻场后,正对钻场位置实施二次充填,目的是尽可能将钻场充满,达到加固钻场煤壁、隔绝采空区的目的,充填材料选用高水材料[20]。充填钻孔布置方案如图7所示。

图7 隐蔽钻场充填钻孔布置方案

4.2 钻场充填效果分析

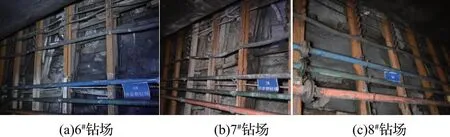

实际充填过程中,选用水灰比3∶1的配比方案,高水材料累计充填体积682.9 m3,高水充填材料消耗量212 t。根据充填现场观测情况来看,充填效果较好,每个钻场充填均出现返浆后方停止注浆,钻场充填情况如图8所示。通过分析原有钻场参数可知,每个钻场平均空间体积约52.5 m3,12个钻场总体积为630 m3,由于个别钻场顶板下沉或煤壁片帮,钻场体积相应减小,实际需充填体积应小于630 m3,而实际充填体积达到682.9 m3,除去个别钻场浆液外溢情况,整体充填率较高,实际充填率达到90%以上,充填后煤柱侧煤壁平整,未出现大范围片帮,残留1.5 m煤柱稳定性较好,达到了预期充填效果。

图8 钻场充填现场方案

5 结 论

1)开展了15#煤层煤岩物理力学测试、顶板结构观测等实验工作,结果表明:直接顶砂质泥岩及其上方粉砂岩节理裂隙发育,围岩整体性较弱,基本顶细粒砂岩和K2石灰岩强度较高,裂隙不发育,是造成采空区侧向悬顶、煤柱应力升高的主要原因。

2)针对福达煤矿15#煤层高地应力、围岩稳定性差、煤柱内遗留钻场空区等问题,制定了煤柱侧向水力压裂卸压、巷道支护方案优化、煤柱隐蔽钻场充填等技术方案,并开展现场应用,观测结果表明:水力压裂后,顶板原生裂隙得到有效扩展,坚硬顶板整体性得以弱化;调整临空巷道支护方案,巷道围岩稳定性提高;隐蔽钻场充填能够有效控制煤柱帮煤壁变形,降低了煤壁片帮沟通采空区的风险。