水泥剂量对水泥稳定碎石基层温缩性能的影响

闫 晨

(青海省交通规划设计研究院有限公司 西宁 810000)

0 引言

水泥稳定碎石基层是一种半刚性结构层[1],一般以具有一定强度的碎石按一定的配合比组成作为骨料,掺入一定剂量的水泥、灰浆等胶凝材料混合搅拌后施工而成。通常,水泥稳定碎石基层铺筑初期表现出较高的强度,后期随着龄期强度呈现较快的提升,并胶结成板体结构[2],很多工程实践表明其作为路面材料有良好的抗渗性,同时在冬季严寒地区表现出较好的抗冻性。水泥稳定碎石基层一旦成型凝固后遇雨不泥泞,表面坚实,是理想的公路筑路材料。然而,水泥稳定碎石基层也有它的缺点,在周围温度发生较大变化时内部会产生温度应力,在温度应力作用下结构层表面会开裂,进而反射到路面形成病害。本文主要对骨架嵌挤型级配和悬浮密实型级配水稳碎石混合料的抗温度收缩性能进行室内试验研究,供广大工程建设人员借鉴与参考。

1 试验原材料与方法

1.1 原材料及各项指标

试验所用原材料:

(1)水泥:产地青海湟源,采用P.C32.5级复合硅酸盐缓凝水泥,初凝时间4.6h,终凝时间5.1h。

(2)砂砾:采用西宁通海级配砂砾,颗粒级配符合规定,塑性指数1.7、压碎值16.6%、针片状含量10.8%、含泥量3.7%、最大粒径控制在37.5mm以下。

(3)水使:用无公害生活用水。

(4)水泥:级配砂砾= 5∶95

(5)最佳含水量:5.0%;最大干密度:2.37g/cm3。

P.C32.5级复合硅酸盐缓凝水泥,碎石和石屑,各种集料和水泥的试验结果均满足技术指标要求。此外,为了对比研究抗裂嵌挤型水稳碎石混合料和传统型的水稳碎石混合料抗温度收缩性能的差异[3],按表1中的级配进行试验,将传统型水泥稳定碎石标记为级配A,将抗裂型水泥稳定碎石标记为级配B。

表1 水泥稳定碎石级配组成

1.2 温缩性能试验

水泥稳定碎石基层的温缩性能试验按照《公路工程无机结合料稳定材料试验规程》,按试验规程制作标准混合料试件,并对混合料试件标准养护6d,浸水养护1d。温缩试验时分别用级配A和级配B的配合比按不同的水泥剂量3.5%、4.0%以及4.5%制作10cm×10cm×40cm试件,同时在温度(10±2)℃、相对温度>90%的条件下保湿养生7d,试件的收缩测量采用路面材料胀缩仪进行[4]。

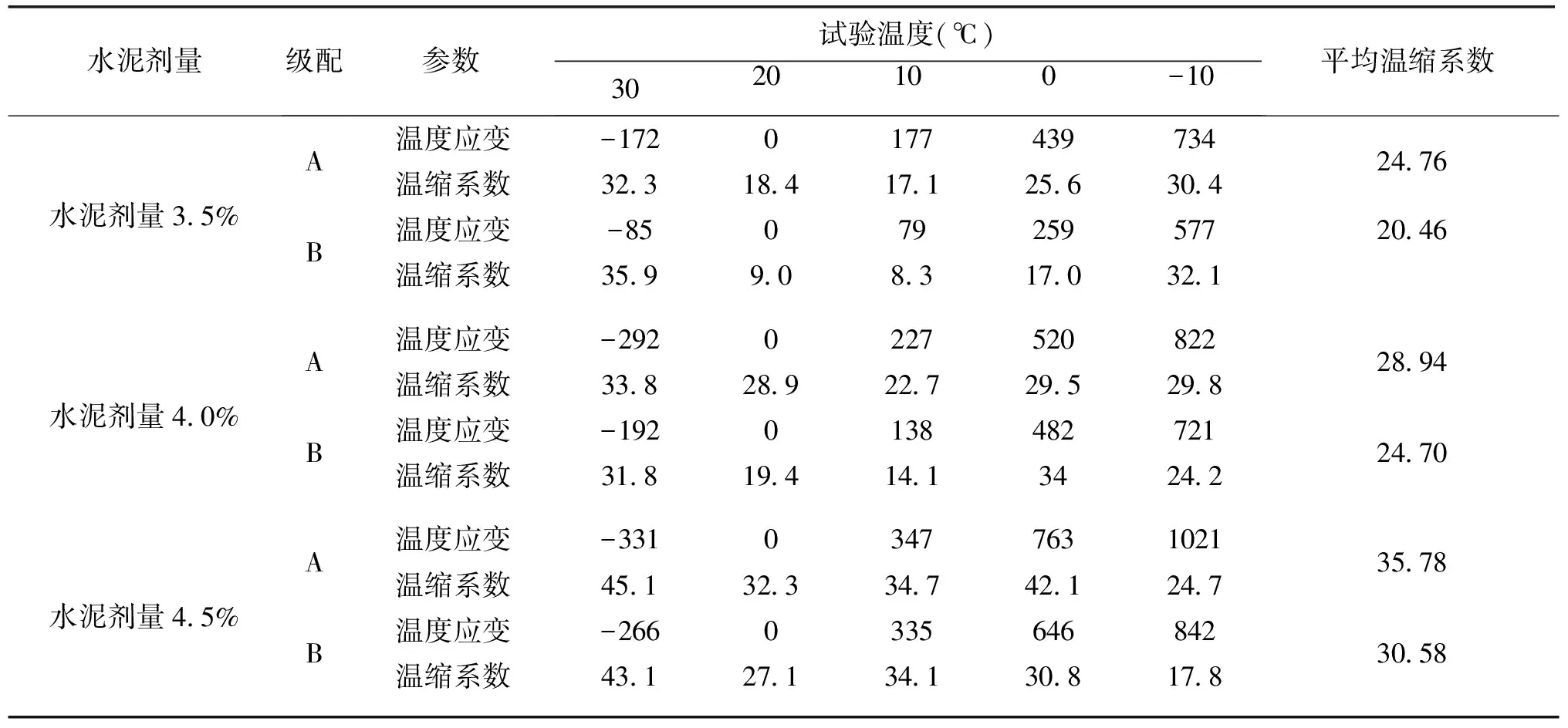

水泥稳定碎石基层的温缩性能通常用温缩系数来表示,即温度改变所引起的材料收缩的单位应变值[3]。为了对比研究骨架嵌挤型级配和悬浮密实型级配水稳碎石混合料的抗温度收缩性能的差异性,根据上述级配和不同的水泥剂量进行了试验,试验结果见表2。

表2 不同水泥剂量下水泥稳定碎石结构试件温度收缩试验结果

1.3 试验结果

由表2不同水泥剂量下水泥稳定碎石结构试件温度收缩试验结果可知,级配A和级配B在相同的水泥剂量的情况下的平均温缩系数的变化如图1所示。

图1 不同水泥剂量水泥稳定碎石结构的温缩曲线图

随着水泥剂量的增加,A、B两种不同级配的水泥稳定碎石试件的温缩系数也随之增加,而且两种级配在相同水泥剂量的条件下级配A的温缩系数始终大于级配B,其温缩系数平均相差4.58%。

关于不同级配下的水泥稳定碎石结构温缩系数,国内外的很多学者做了相关的试验和研究,同样得出相同的水泥剂量下,骨架嵌挤型的温缩系数是传统悬浮密实型的89%~92%。因此在实际工程应用中,建议使用级配B,即抗裂型水泥稳定碎石、骨架密实型的水泥稳定碎石结构层作为高速公路的基层,在一定程度上会降低结构层温缩产生的裂缝。

2 水泥稳定碎石基层施工工艺

根据以上试验结果,在实际工程实施中,以青海省在建某项目的路面水泥稳定碎石基层施工为依托,进行试验段的铺筑,其施工工艺主要内容如下。

2.1 主要技术参数

(1)施工配合比

水泥∶级配碎石= 5∶95;

最佳含水量:5.0%;最大干密度:2.37g/cm3。

(2)混合料的松铺系数确定为1.37。

(3)压路机吨位:18T。

(4)碾压遍数:稳压2遍、振压4遍、静压1遍。

2.2 施工工艺

2.2.1 下承层施工准备

垫层验收,待验收合格后清扫多余浮料,并洒水保湿。

2.2.2 施工放样

施工放样,标出摊铺机行走的导向线,挂好钢丝基准线[5]。放样过程中支柱之间的间距以10m为宜,并用紧线器拉紧基准线,以免影响摊铺的平整度,同时在摊铺时现场管理人员加强管理,避免作业人员扰动基准线造成摊铺面起伏不平。

2.2.3 混合料拌合、运输

水泥稳定碎石混合料的拌合宜采用集中厂拌,厂拌的设备及布置位置在拌合前需报请监理工程师批准。拌合时,试验员要定时检查水泥剂量,并根据气候气温情况控制含水量,以大于最佳含水量0.5~1.0个百分点为宜[6]。气温高或风大时也可大于最佳含水量1~2个百分点,以补偿施工过程中的水分蒸发。含水量过大或过小,都会影响混合料密度与铺筑后的强度。所以在实际施工中,可根据施工地点的气温等条件适时调整混合料的含水量,保证混合料的最佳含水量及水泥稳定结构层的最大干密度。

稳定混合料的运输采用大型载重自卸汽车,在运输过程中,车辆用土工布加以覆盖,防止水分蒸发,并尽量避免中途停车和颠簸,确保混合料不产生离析。

2.2.4 混合料摊铺与整形

水泥稳定碎石混合料摊铺一般采用两台摊铺机梯队摊铺的方式,一次摊铺成型。在摊铺基层前,首先对各项技术指标进行全面检测,同时要将其上的浮土杂物清除干净,保证表面整洁,并洒水湿润。但摊铺长度不宜过长,能达到压路机的工作长度区间即可碾压。碾压时,先用振动压路机静压两遍,再振动压实,最后压路机静压一遍。碾压过程中,两侧多压一遍,轮迹重叠1/2,振动压实时,前进采用振动,后退静压,并使碾压端头成台阶形,避免在同一断面上形成波浪。碾压过程中,若水分散失快,表面干燥,可补充洒水,保证施工过程中的混合料始终保持湿润。

2.2.5 混合料的碾压

摊铺长度达到20~30m时即可进行碾压,各项参数可参照试验段中确定的施工参数,依托工程施工碾压时的机械组合方式为先用22T振动压路机静压碾压1遍,然后用22T振动压路机弱振1遍,高振2遍,大吨位压路机静压1遍,再高振2遍,大吨位压路机再静压1遍,胶轮压路机收面1遍。以减小或消除多遍振动碾压造成集料离析和重压时大吨位压路机造成集料破碎等不利影响。

3 施工质量保证措施

3.1 优化施工组织

高速公路路面铺筑时宜采用均衡试组织生产,施工前做好周密的施工组织计划,保证前后工序紧密衔接,并选择温缩系数小的抗裂型水泥稳定碎石基层施工工艺。

3.2 加强现场质量管理

在基层施工过程中,按规定频率检查含水量及压实度,严格控制水泥含量,并根据压实机械计算出适宜的松铺系数,以保证压实质量。由专人控制拌合料的配合比,确保强度控制。底基层养生采用洒水车养生,每天洒水的次数应视气候而定[8]。养生期内应保持底基层表层潮湿,不能时干时湿,以减少水泥稳定碎石基层因温缩引起的裂缝,并严禁其他车辆通行。

3.3 采用先进技术

推广使用先进工艺、设备和技术,保证水泥稳定碎石混合料拌合、装卸、摊铺等设备的配套使用,按已批复的施工组织设计合理调度机械设备[9],并定时检查各项设备的性能状态。尤其采用先进的摊铺机对保证路面的平整度和外观质量是显而易见的。

3.4 提高人员素质

没有称职的员工,不可能生产合格的、高质量的产品。在施工前做好路面基层施工的技术交底和相关专业的技术和安全培训[10],在实施过程中技术员做好基层施工中的质量管理。

4 结语

综上所述,水泥稳定碎石基层的温缩性与水泥剂量相关,分析得出在相同的水泥剂量下,骨架嵌挤型的温缩系数是传统悬浮密实型的89%~92%。采用抗裂型水泥稳定碎石、骨架密实型的水泥稳定碎石结构层作为高速公路的基层,在一定程度上会减少结构层温缩产生的裂缝。针对路面基层的温缩裂缝等质量病害,依托在建实施项目总结分析施工工艺,提出相应的质量保证措施,从而提高高速公路路面施工质量。