基于目标探测的车载燃料电池热管理系统集成化设计

习璐

(咸阳职业技术学院 汽车工程学院,咸阳 712000)

引言

氢燃料是绿色清洁能源,伴随着能源技术和电动汽车的发展,燃料电池汽车得以快速发展并取得了重大的成果[1]。作为燃料电池电动汽车的重要驱动源,燃料电池系统的稳定性和安全性非常重要,尤其是温控特性,其直接关系到燃料电池电堆的充放电性能和安全性能[2]。

作为一个完整的车载动力系统,燃料电池电动汽车通常采用动力电池作为另一驱动源,构成庞大且复杂的动力驱动系统,因此需要有独立的热管理系统对其进行加热冷却控制,涉及到对温度采样、加热冷却请求和控制相关的执行器件。国内针对燃料电池系统的热管理研究在近些年取得了重大成果,文献[3]为了提高燃料电池机车的工作效率和动态性能,建立了包含散热器风机和冷却液循环泵的面向控制模型,对旁路阀开度、循环泵以及散热器风机进行动态控制和分析;文献[4]利用GTCOOL 软件建立了全功率燃料电池汽车热管理系统仿真计算平台,对极端工况下系统的散热性能进行了分析,继而设计了全功率燃料电池汽车热管理系统;文献[5]详细分析了动力蓄电池的散热需求,结合整车布置,完成了热管理系统的整体设计,并对设计结果进行了数值模拟,设计了插电式燃料电池锂电池热管理系统。在研究大量的文献和结合当前的研究状态基础上,本文以车载燃料电池热管理系统为研究对象,在车载燃料电池热管理系统结构基础上,对热管理系统性能进行影响分析,构建了分布式的燃料电池电堆和动力电池热管理路径,实现多路独立冷却回路和PTC 加热回路,采用目标探测算法对燃料电池热管理系统进行精确化控制,继而提升车载燃料电池热管理系统的性能。

1 热管理系统结构

燃料电池电堆作为燃料电池电动汽车的主要驱动能源,其自身特性受到温度的限制,低温状态下输出功率受限,高温状态下易导致热失控,尤其是对于整车,需要保证燃料电池和动力电池都工作在高效功率区间,因此需要设计合适的可靠的热管理系统来对燃料电池电堆和动力电池进行热量管理。整个热管理系统主要由智能温度传感器、散热器、PTC 加热器、膨胀罐、电动水泵、空压机、中冷器以及电子节温器组成[6]。

利用独立冷却回路来实现燃料电池电堆的高低温和动力电池的热管理,高温热管理回路对电堆进行冷却,主要通过控制电子节温器和PTC 对电堆进行热管理,低温回路主要利用空压机和空气中冷器进行可调功率电子设备来实现低温回路的冷却功能,动力电池回路则是通过换热器件和低温冷却回路进行耦合散热,与此同时,电池处于高温状态下时利用电子节温器可以进行精确的流量控制,在低温状态下利用水暖PTC 进行加热,使其保持在最佳工作温度区间,由于散热器采用大功率的风扇装置,在电堆和动力电池需要快速散热时,只需要进行简单的Bang-Bang 控制,输出最大的功率来进行散热,热管理系统结构如图1 所示。

图1 燃料电池热管理系统结构

2 热管理性能影响分析

车载燃料电池热管理系统的设计对燃料电池电堆具有非常大的影响,尤其是温度的再反应对电堆输出功率具有很大的限制,温度过高又会导致整个燃料电池系统出现热失控,由此在设计热管理系统时可以有效的根据电堆的热力学特性,制定有效且合适的冷却触发条件和加热触发条件。当热管理系统智能温度传感器检测到相应的电堆温度满足触发条件,即可输出冷却或加热请求指令,进而驱动热管理执行器。

燃料电池内部产生的热量升高了其电堆在相对应局部的反应点位的温度,这种温度的传导也是聚集在电堆双极板和供给通道中产生对流传输的,其热力学描述如下所示[7]:

式中:

H r,v is,v it,I—传热率、电堆单体反电势电压和实际电压、电流值;

∂T/ ∂t,m,λt—电堆温升速率、电堆质量以及电堆平均比热系数;

Tm,Tn,zs—电堆进出口温度、热管理性能表征系数。

通过对燃料电池的热力学分析,可以看出其热量传递的规律,尤其是针对其温度冷却,内部的热量控制需要对其进出口冷却流速进行调节,进出口的温度通过冷却装置的开度进行控制,将划分出不同的温度分段,在温度设定的区间[T1,T2]内其冷却流速是由L4逐步往上增加至L5,冷却装置开启的时间为可控的ton时间,在[T2,T3]区间内进行保温策略,冷却装置关闭的时间为可控的toff时间,其进入最佳的工作温度后重新量定出口温度,由于大负荷的功率需求,电堆内部温升变动很大,温度值较小,在Ks和Kt温控域内进行温度调控,冷却装置的流速进行缓慢的下降至L0档位,保证整个热管理系统的稳定运行,如图2 所示。

图2 燃料电池热管理系统冷却性能

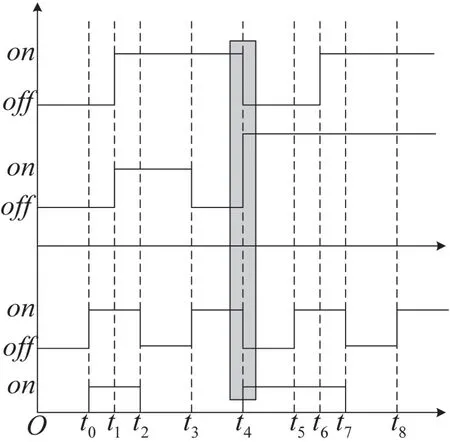

为了实现车载燃料电池热管理系统的高性能工作,对电堆温度进行采样滤波后,选取有效的电堆平均温度和整个系统的进出口温度作为热管理冷却加热的触发温度信号,在不同的时段进行冷却器、PTC 加热器的时序控制和开度控制。在温度信号滤波后判断到信号的有效性后进行时序控制的使能条件判断,对于冷却触发使能条件的判断,以出口温度和滤波后有效的电堆平均温度差为判断,当两者处于冷却温度触发条件阈值段内,冷却触发使能条件满足;加热触发使能条件的判断需要先判断进口温度,其有效值大于Tih℃,随后判断电堆温度和出口温度的差值是否大于设定的触发温度阈值,从而判断加热触发使能,如图3 所示。

图3 燃料电池热管理系统控制时序

3 热管理目标探测控制

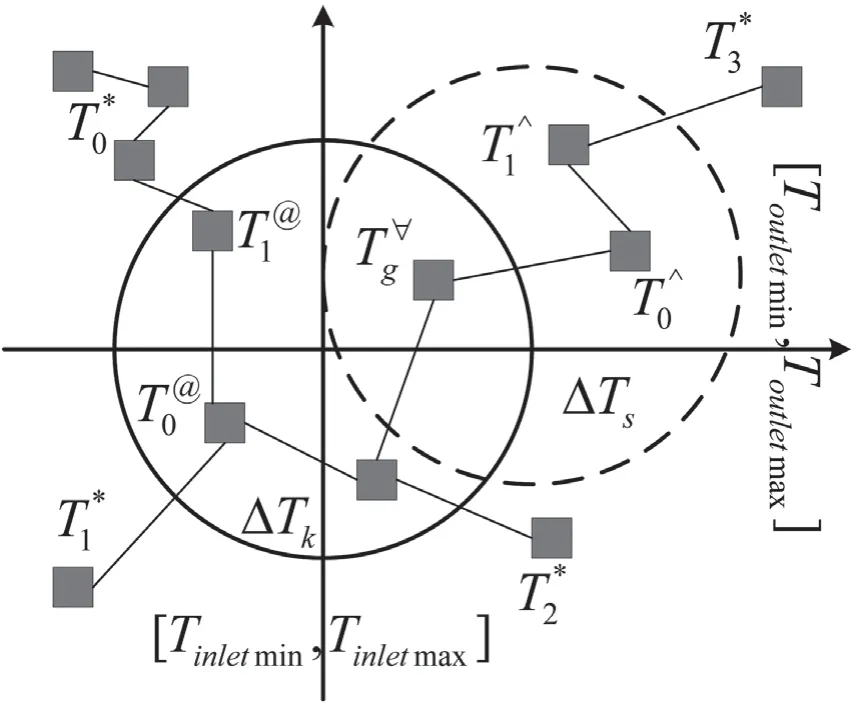

热管理系统对燃料电池电堆和动力电池的温度进行控制,其实质就是通过采集到电堆温度、动力电池温度以及进出口温度进行逻辑判断后控制执行器进行冷却或加热,对于如何有效控制执行器件的冷却或加热动作,需要设计相应的热管理控制算法。目标探测控制算法是一种自下而上的控制算法,其通过设定多维的控制目标后进行多路径的探测,在最优的路径中选取的各种控制参数加以反馈校正后进行最后的仲裁,实质是一种针对多目标进行参数优化的过程[8]。

燃料电池热管理系统面对多部件的冷却或加热请求,需要处理传感器采集到的信号、执行器驱动信号以及控制阈值,首先,对燃料电池电堆内部温度传感器采集的电堆温度、动力电池温度、进出风口温度进行滑动平均值滤波[9],滑动平均值滤波周期和时间设定为10 ms,其值可以在线标定。随后对目标探测区域划分出两个局部求优目标,分别是通过判断进出风口的温度进行高温冷却、通过判断电堆温度进行低温加热,如图4 所示。

图4 热管理系统目标探测控制

其中,在高温冷却目标探测路径中,采样周期内的滤波后的两个电堆温度采样点温度与进出风口的温度差大于等于冷却请求温度阈值,且热管理功能目标界定偏差值大于等于冷却请求温度阈值,在满足上述的温度判断后,燃料电池热管理系统即可发送冷却请求,如下所示:

同理,在低温加热目标探测路径中,滤波后的燃料电池电堆温度与进风口采样点的温度差值小于等于加热温度请求阈值,同样的,热管理功能目标界定偏差值小于等于加热请求温度阈值,如下所示:

在冷却或加热请求目标探测过程中,进出风口的温度需要将其进行物理特性限定:

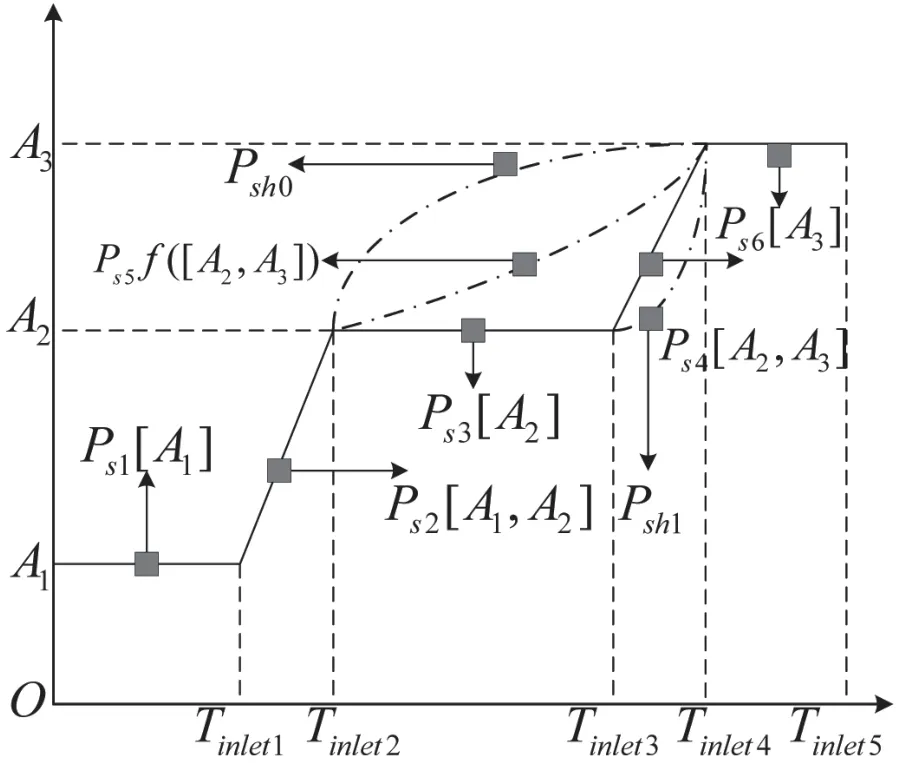

利用目标探测策略获取到热管理系统高温冷却请求和低温加热请求后,需要对执行器件进行速度或功率控制,在热管理冷却过程中,当收到冷却请求瞬时状态后进行防抖处理后,根据电堆温度和进风口温度进行散热风扇转速的调节,由于进风口温度会存在长时间的恒温状态,无法真正的确认电堆温度是否下降,在冷却请求置位后,可以先将风扇启动后保持恒定的转速,运行周期可以为固定的,将进风口温度降下后,与电堆温度做逻辑,后对风扇进行转速调节,当电堆温度达到极值状态,需要全速运行风扇进行散热;低温加热过程主要是利用PTC 加热器进行加热,根据不同的电堆温度段进行PTC加热器的PWM 控制[10],通过控制其占空比来实现PTC的功率调节,在低温加热过程中需要结合电子节温器进行常温下的水循环,如图5 所示。

图5 热管理执行器件分段控制

4 试验分析

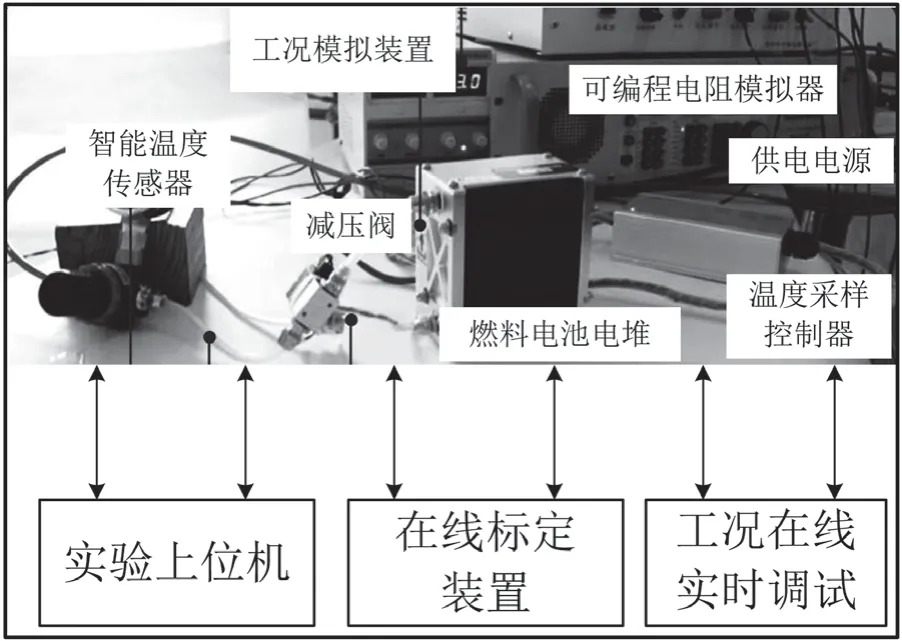

针对设计的车载燃料电池热管理集成系统在变工况状态下的冷却加热性能,利用现有最大功率43 kW 的电堆构建了热管理系统实验台架,主要由燃料电池电堆、智能温度传感器、工况模拟装置、可编程电阻模拟器以及在线标定装置构成。在线标定装置可以对热管理系统中的冷却加热触发条件阈值、冷却器的转速等进行在线标定,可编程电阻模拟装置可以设置不同的温度值,满足不同工况的温度触发条件,整个实验过程中,采集了燃料电池电堆不同工况下的实时温度,具体的如图6~9所示。

图6 燃料电池热管理系统实验台架

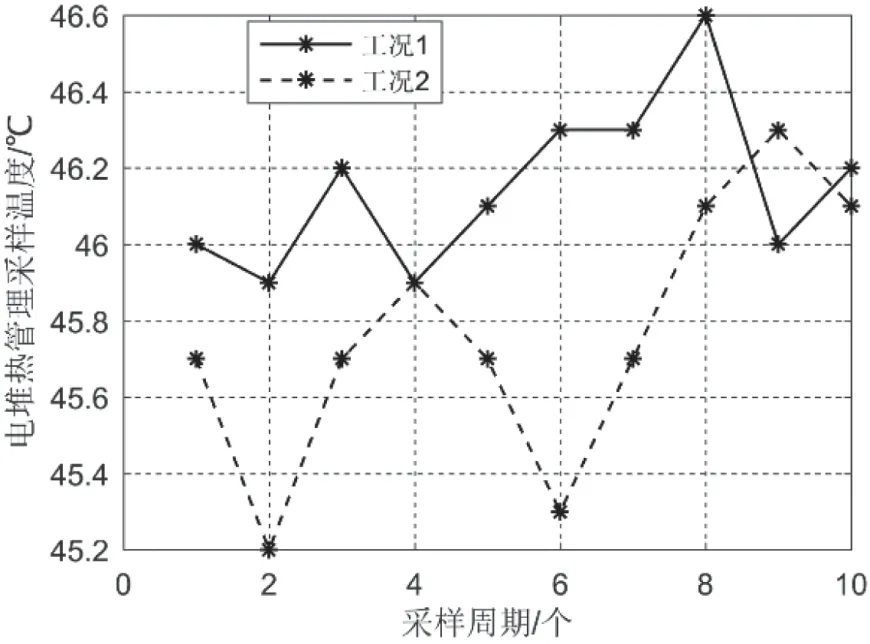

在设计的热管理策略中功能模块的运行周期是100 ms,采样周期设定为100 ms,整个热管理过程中,针对燃料电池电堆的温度进行不同工况下的采样,其中,图7 采样结果表示的是电堆温度在间歇开启独立冷却回路下的滤波采样温度,从图中可以看出,不同工况下温度的波动幅度较小,通过对电堆温度进行滑动平均滤波,将温度突变较为严重的部分削除,工况1 下的电堆温度经过2 个采样周期的滤波后数值保持稳定;图8 是在整个采样过程中,对热管理介入过程中,变工况下燃料电池电堆的平均温度采样结果,整个采样过程中,热管理系统对燃料电池电堆进行温度控制误差范围保持在0.5 ℃,电堆的平均温度一直保持在稳定状态,没有出现采样偏差;图9 是触发了冷却和加热条件后热管理系统控制下的燃料电池电堆温度,从实时温度采样结果可以看出,在温度较高,触发冷却请求条件后,热管理系统控制冷却器迅速介入,对电堆进行散热,在一个采样周期内,散热装置启动,在温度较低,触发加热请求后,PTC 加热器进行加热工作,确保电堆工作在高效输出温度区间内。

图7 燃料电池热电堆采样温度

图8 燃料电池电堆变工况平均温度

图9 热管理控制下电堆采样温度

5 结束语

车载燃料电池系统热管理是非常关键的组件,其承担着整个系统的冷却加热过程控制性能优化,燃料电池需要保持在一定的温度区间才能释放出最优的能量,针对车载燃料电池的热管理性能需求,设计了独立冷却回路的热管理系统,采用目标探测的热管理控制方法,对冷却器件和加热器件进行控制,从而实现燃料电池电堆的温度控制,整个集成化设计的热管理系统在构建的试验环境中进行了实验验证,结果表明其设计方法和目标探测算法的可靠性,能够快速的提升车载燃料电池系统的热管理性能。