整车及台车底部碰撞试验剖析

王佳琪,卢鑫,王文涛

(1.上海集度汽车有限公司,上海 201800;2.威凯检测技术有限公司,广州 510663)

引言

近年来,新能源汽车产业蓬勃发展,销量极速增长的同时也暴露了部分安全问题。根据中国交通事故深度研究(China In-Depth Accident Study CADAS)对车辆事故统计,由于碰撞导致的起火事故案例中[1],底部磕碰占七成左右,可见底部碰撞带来的安全风险极高。国外电动汽车品牌特斯拉、现代,国内造车新势力蔚来、小鹏均有涉及,蔚来自燃车辆起火前底盘遭受严重撞击,动力电池左后部外壳与冷却板大面积变形,电芯受到挤压导致形成短路,小鹏正常行驶时与路面异物发生碰撞托底,造成车底电池包严重受损进而引发火情[2]。

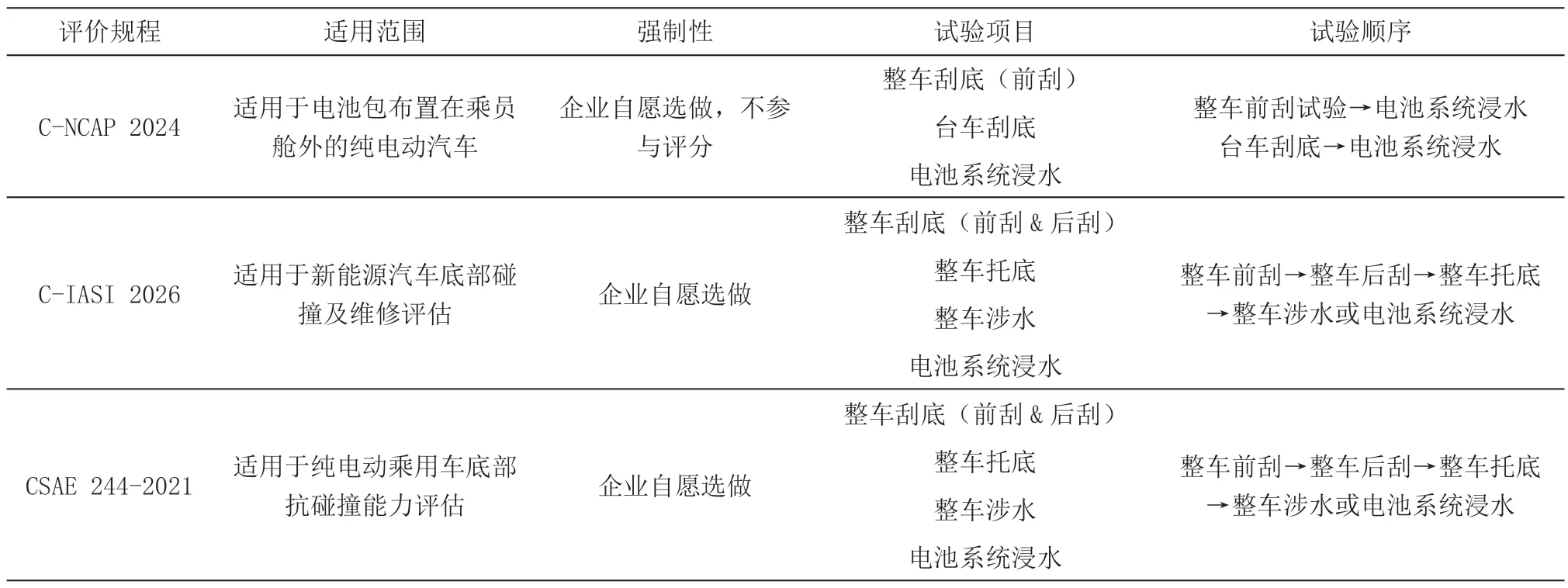

中国汽车工程协会于2020 年6 月开始 《纯电动乘用车底部抗碰撞能力要求及试验方法》的立项研究,2021年12 月30 日完成了团体标准的编制与正式发布。该标准是首个针对纯电动乘用车底部抗碰撞能力评估的测评规范,利用特定的工装及设备对电动汽车底部进行刮底及托底测试,该团体标准现阶段正在征集意见准备修订。除了中国汽车工程协会最初发布的《纯电动乘用车底部抗碰撞能力要求及试验方法》,中国汽车技术研究中心2023 年9 月27 日发布中国新车评价规程(C-NCAP)2024 版征求意见稿,对电动汽车刮底试验提出了明确的要求,同时面向全社会广泛征求意见。中国保险行业协会联合中国汽车工程研究协会计划2026 年在C-IASI 测评中增加“新能源汽车底部碰撞及维修评估”项目,覆盖安全性、耐撞性、维修经济性三个维度,确保对纯电动乘用车底部抗碰撞能力进行全方位评估,现阶段测评规划方案已具备,评价指标还在细化中。有鉴于此,本文将对目前整车及台车底部碰撞行业标准要求及发展趋势进行详细剖析解读,便于企业人员更好地对自身产品进行安全风险评估,为产品设计方向提供参考。

1 试验背景及目的

电动汽车的底盘重心相对较低[3],位于车身底盘的动力电池系统极易受到高强度撞击和刮蹭,一旦底部滥用变形不仅会导致内部电芯受到损伤,还会造成绝缘失效、底护板或冷板开裂、冷却液泄漏、整包箱体密封失效或短路起火,给车辆用户造成财产损失及为人身安全埋下隐患。

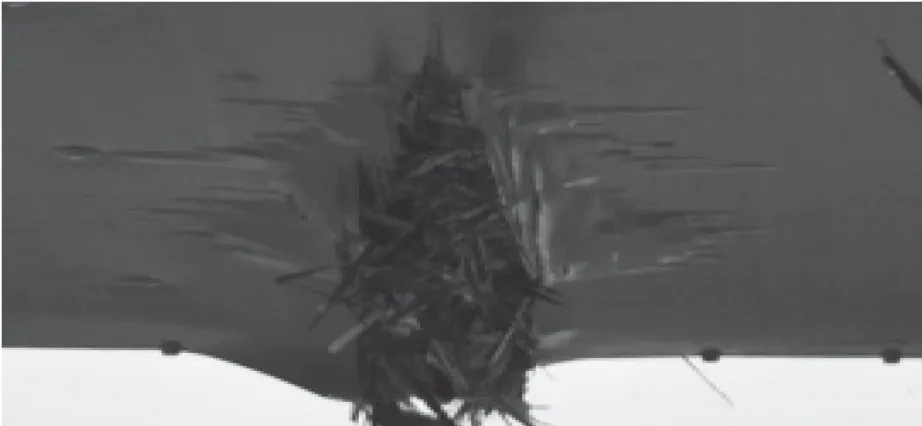

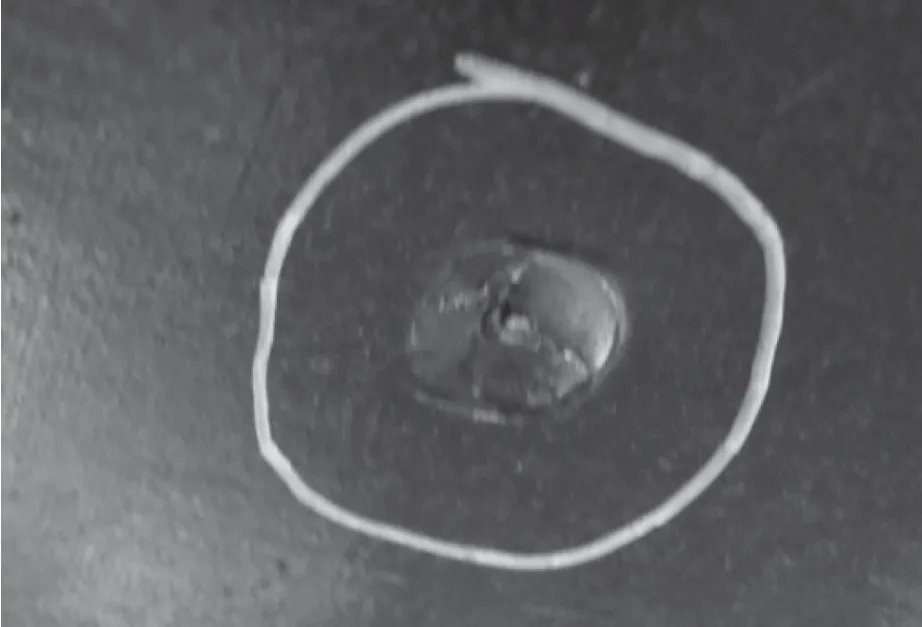

底部碰撞主要有两种模式,一种是刮底模式,一种是撞底模式[4]。刮底模式表现为障碍物沿着动力电池前后方向发生的电池前端和底部剐蹭,一般电池刮底侧边框及箱体底护板前部位置因为首先受到冲击会发生变形,如图1 所示,这种位置的变形容易造成整包气密不合格,严重时会将电池底部从前往后撕裂开来,如图2 所示,使用刚性线性障碍物进行刮底测试时,底护板开裂,会造成电芯外漏,安全风险高。整包气密不通过,电芯容易被破坏造成电解液泄漏,甚至起火爆炸[5]。撞底模式表现为动力电池底面受到垂直方向的挤压或碰撞,严重时底护板有可能被击穿,如图3 所示,一方面是撞击能量比较高,另一方面底护板强度薄弱也可能造成击穿破裂。

图1 底护板及边框变形

图2 底护板开裂

图3 底护板被击穿

对整车及台车开展底部碰撞试验,有助于验证碰撞后安全性、耐撞性、维修经济性,整体评估抗碰撞能力及摸底C-NCAP、C-IASI 法规符合性,及时发现“失分点”并进行产品升级,做好C-NCAP 年度抽检的准备,防止低分评价对产品销量和品牌形象造成负面影响。底部碰撞作为极其严苛的一项试验要求,采用整车及台车做底部碰撞试验,可打造品牌宣传亮点。同时,再现因车辆发生刮底、碰撞的失效场景,分析车辆在该场景下的电特征、控制策略等,评估车辆安全设计缺陷,为车辆及动力电池系统结构设计、功能安全、控制策略提供技术支撑。

2 送样要求

整车底部抗碰撞试验前车辆制造商需向测评机构提交电池包结构设计信息,包括下壳体结构、高低压接插件位置、模组及电气系统布置方式等。试验前,车辆需按照表1 要求准备。C-NCAP 要求SOC 充至100 %,C-IASI 要求SOC 低于50 %,《纯电动乘用车底部抗碰撞能力要求及试验方法》中要求SOC 不低于50 %,目前国内对试验前车辆电荷状态尚未达成统一,SOC 状态主要影响试验过程中安全风险指标和高压绝缘性评价,考虑充电后极端碰撞情形,C-NCAP 更严苛,覆盖面更广。试验前应对车辆质量进行调整,若车辆试验质量未达到要求范围,则可在车辆行李箱内进行配重,若车辆试验质量超过此范围,则将车辆后部不影响试验结果的部件拆除。试验前车辆应完成四轮定位,保证车辆直行稳定性,该措施有利于提升刮底位置精确度,避免车辆跑偏。

表1 送样要求

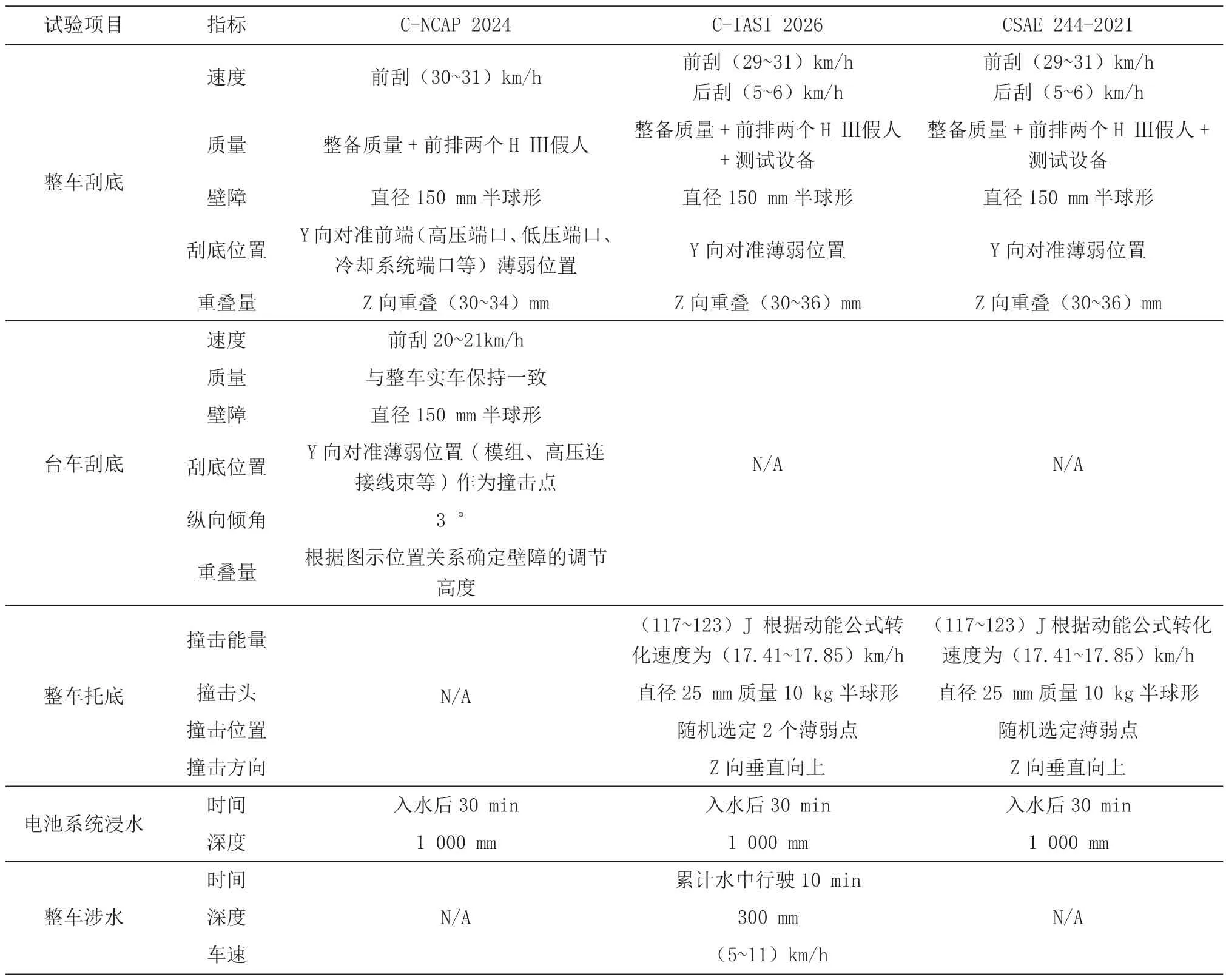

表2 C-NCAP、C-IASI 及CASE 试验项目及顺序差异

表3 C-NCAP、C-IASI 及CASE 试验方法差异

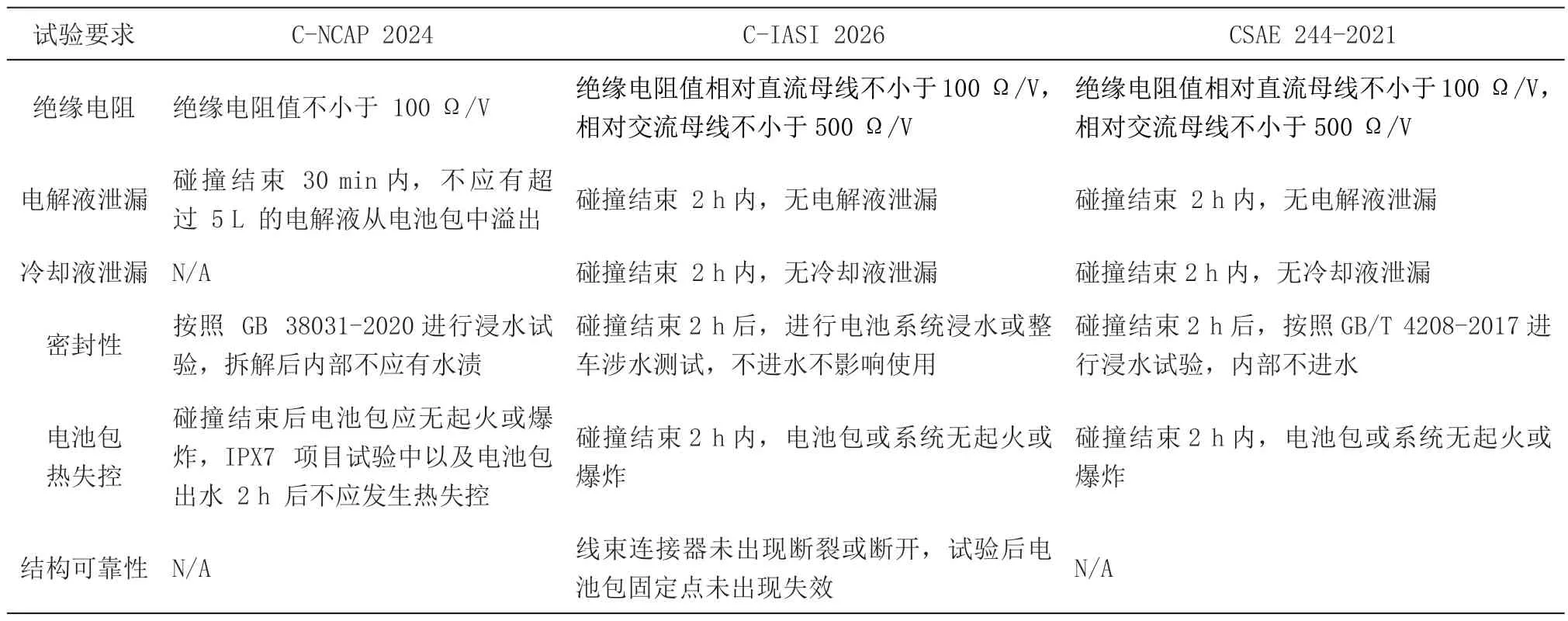

表4 C-NCAP、C-IASI 及CASE 评价指标差异

3 试验方法

3.1 试验项目及顺序差异

C-NCAP 中电动汽车刮底试验由整车刮底和台车刮底两部分组成,若碰撞目标位于电池包前端,如电池包高压端口、低压端口、冷却系统端口等,则选择整车进行刮底试验,若碰撞目标位于电池包其它位置,如电池包内部模组或高压连接线束等薄弱位置在电池包底部 Z 向的投影区域,则进行台车刮底试验。C-NCAP 中要求整车及台车刮底均需要进行测试,C-IASI 及CASE 244-2021 中仅对整车刮底有相应要求,但是C-NCAP 整车只做前刮,C-IASI 及CASE 244-2021 中前后刮都做,C-NCAP 整车刮底及台车刮底并行,C-IASI 及CASE 244-2021 整车刮底及整车托底串行,总体来说,C-IASI 及CASE 考核的更全面更严苛,在同一个电池包上既验证了刮蹭工况又验证了撞底工况,C-NCAP 验证模式更加多样化,试验对象使用整车结合台车,动力电池企业在产品开发设计验证过程中可以增加台车刮底,及时发现电池包底部防护边界能力并做好结构优化。

3.2 试验方法差异

C-NCAP、C-IASI 及CASE 对整车刮底速度、刮底位置、重叠量要求有一定差异,C-IASI 及CASE 的指标范围相对更宽一些,灵活性更高,台车刮底为C-NCAP专项测试,使用中汽研专用刮底台车,根据电池包尺寸、结构定制化开发转接工装,同时台车轴距、重心位置可调,保证台车与实车状态一致,刮底位置重点考核模组、高压连接线束剐蹭受损情形,台车刮底虽然车速相对整车刮底有所降低,但是因为缺少整车前副车架和防护梁,冲击瞬间的能量无法得到吸收分散,严苛程度台车是要高于整车的,整包壳体密封及气密容易失效,进而导致后续序列的电池系统浸水无法通过。C-IASI 及CASE 整车托底试验使用25 mm 直径半球形撞击头随机选定薄弱点进行撞击,模拟实际底部碰撞案例中向上撞击的情形,最新的CASE 244 修订意见稿拟将撞击位置明确为动力电池包整车安装点为几何中心原点半径240 mm 内区域薄弱点。电池系统浸水方式C-NCAP、C-IASI 及CASE并无差异,都是参考GB/T 4208[6]或GB 38031[7]浸水要求,高度小于850 mm 的试验对象,其最低点应低于水面1 000 mm。C-IASI 增加整车浸水可选项,整车涉水或电池系统浸水二选一即可,整车涉水贴近用户使用场景,试验的水深、涉水总时间要严于GB/T 18384.3国标要求[8],同时可检验试验过程中整车功能表现,如是否上报故障,是否出现停驶抛锚现象等。

3.3 评价指标差异

C-IASI 及CASE 相对C-NCAP 增加了冷却液泄漏要求,间接要求了整车刮底和托底后的冷板密封性要好,且结构不被破坏,C-NCAP 仅要求了电解液泄漏不超过5L,实际试验过程中这个泄漏量难以定量收集衡量,且一但发生电解液泄漏情形,整包绝缘测试则无法通过,电池包安全风险较高[9],需立即隔离,C-IASI 及CASE要求碰撞结束2h 内无电解液泄漏更加合理,符合市场用户需求。C-IASI 中保研计划在底部碰撞后评价指标中增加结构可靠性评估,要求线束连接器不出现断裂或断开,电池包固定点不出现失效,对于底部碰撞后变形进行测量记录,通过线性插值法计算得分进行评价,综合评估安全性、耐撞性水平。

4 薄弱点选取位置

刮底及托底试验薄弱点选取,根据主机厂或电池厂提供的电池包或整车及系统布置示意图、电池包结构强度仿真预测图,从电池纵向中心线,向两侧以≤100 mm*100 mm 的网格大小,从电池前端往后端进行划分,直到电池边界,并结合电池Z 方向仿真形变及XY 向变形宽度预测图[10],将各点位移划分为绿色、黄色、橙色、红色四种颜色,随机选定橙色或红色薄弱点作为刮底及托底初始对准位置,选择该点进行相应测试。

5 结语

近年来因底部碰撞导致的车辆起火屡见不鲜,整车及台车底部碰撞试验作为检验车辆底部防护能力的黄金标准,当前行业内尚未形成一个统一的规范,本文通过对研讨阶段的C-NCAP、C-IASI 及已正式发布CSAE 244-2021 进行剖析解读,从试验目的、送样要求、试验方法、评价指标、薄弱点选取位置等维度阐述当前法规要求,致力于帮助各企业测试人员、设计人员更清晰地理解试验过程及标准差异。