硅酸盐体系中的钨酸钠含量对ZM5 镁合金微弧氧化膜层的影响

殷强,朱利敏,王媛媛,黄威,王浩伟,何卫平

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

镁合金是一种银白色轻金属,镁元素在地壳中的含量为2.35 %,总储量为100 亿吨以上,镁合金密度仅为1.7 kg/m3(铝的2/3、钢的1/4),具有比强度高、刚性好、韧性好、导热性能好、切削加工性强、减震强等特点,是目前世界上最轻质的商用金属工程结构材料,已广泛应用于医疗、交通运输、电子工业、通讯、船舶等领域[1-3]。ZM5 镁合金作为一种Mg-Al-Zn 合金,因其强度更高、良好的室温力学性能和铸造性能,成为目前典型的国产铸造镁合金材料,在航空航天领域被广泛使用,如卫星支架、飞机舱体隔框、离心机匣、电机壳体、直升机变速箱、轮毂、传动机匣等部位[4,5]。

镁合金是一种电负性极强的金属(电极电位-2.37 V),化学性质十分活泼,在不同金属材料组成的结构件中,镁电位低而作为阳极,极易发生电化学腐蚀,而镁合金使用环境时常面临潮湿、强紫外、高热等恶劣环境,镁合金部件易出现点蚀、缝隙腐蚀、电偶腐蚀等状况,对各类设备和结构件的使用产生了潜在的安全隐患[6-7]。针对镁合金易腐蚀的问题,人们研究了喷漆、激光强化、电沉积、阳极氧化、微弧氧化等表面处理技术,其中镁合金微弧氧化膜层各项性能良好,已成为镁合金防腐蚀领域研究热点[8]。

微弧氧化技术(micro-arc oxidation,简称MAO)是阳极氧化技术的多样化发展和应用的结果,是将镁、铝、钛及其合金置于强电场环境的溶液中,在适当的电参数条件下受端电压作用而发生微弧放电,进而发生复杂的氧化还原反应,该过程可简化为阳极氧化、火花放电、微弧氧化、熄弧四个阶段,产生的高温高压使镁离子与溶液中的氧结合进而内外同时原位生长出陶瓷膜,该膜层具有硬度高、电绝缘性好、结合力强和耐腐蚀性强等特点[9]。整个微弧氧化工艺过程简单、无环保限制型元素加入、氧化速度快、绿色无污染,可通过调节电参数组合、电解液组成、电场均匀分布等因素,解决黑色原位膜层氧化、复杂结构选择性定向氧化、复杂精密内腔结构件氧化等实际工程应用难点[10]。镁合金微弧氧化膜层性能的影响因素如下:电源型号(单极性、双极性)[11]、基体材料类型(铸造镁、变形镁)[12]、电解液组成(单体系、多体系)[13]、各项电参数(电流、频率、占空比、电压等)[14]和封孔处理工艺[15],其中电解液主盐为金属氧化物碱性盐溶液(硅酸盐、磷酸盐、硼酸盐等),其中硅酸盐的使用范围最为广泛。

研究表明[16],钨酸钠添加剂能够显著提升铝合金微弧氧化膜层的硬度、耐磨等性能,而镁合金硅酸盐电解液体系中尚未对钨酸钠添加剂进行系统研究。基于此,本文以ZM5 镁合金为研究对象,选用双极性叠加脉冲氧化电源和硅酸盐体系溶液,通过控制变量法在相同电流密度、频率、占空比、截止电压下,控制电解液中钨酸钠的含量(0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L),制备出镁合金微弧氧化陶瓷膜,使用涂层测厚仪、粗糙度检测仪、显微硬度仪、扫描电子显微镜、EDS 能谱仪、X射线衍射仪、电化学工作站分别对ZM5 镁合金微弧氧化膜层结构和性能进行全面的研究。

1 试验材料与方法

1.1 试验材料及膜层制备

实验材料为ZM5 镁合金,质量分数为:Al 8.58 %,Zn 0.52 %,Mn 0.15 %,Fe 0.003 %,Si 0.019 %,Cu 0.016 %,Ni 0.0003 %,其余为Mg。样品尺寸为50 mm×50 mm×3 mm。选用FL7-MAO300A 型微弧氧化双极性电源,使用不锈钢板作为阴极、镁合金试片为阳极,电解液选用硅酸钠、氢氧化钠、氟化钾以及钨酸钠,电解液温度设置为25 ℃。正电流密度为1.5 A/dm2,负向电流密度为0.5 A/dm2,频率800 Hz,正负向占空比均为30 %,截止电压为485 V,钨酸钠含量依次为0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L。

1.2 性能测试及组织观察

1)采用DR-280 膜层测厚仪对镁合金微弧氧化膜层厚度进行测试,ZM5 镁合金基板作为归零校准对象,测试点选择均匀分布的五个点,取平均值作为膜厚最终结果。

2)采用TR-200 粗糙度检测仪进行膜层粗糙度测试,使用前校准高度指针处于0 水平线,进行三次测试,取平均值作为粗糙度最终结果。

3)采用维氏显微硬度仪进行显微硬度测试,使用2 000 目细砂纸打磨膜层表面的疏松层,负荷载重设置为50 g,软件自动测算菱形面积并得到显微硬度值,选择不同位置的三个点进行测试,取平均值作为显微硬度最终结果。

4)采用TESCAN MIRA4 扫描电子显微镜对ZM5镁合金微弧氧化膜层微观形貌进行测试,对大小为7 mm×7 mm×3 mm 的试块进行喷金,测试时仪器的工作距离为15 mm,电压保持为15 kV,使用该设备自带的EDS 能谱仪对膜层的表面进行元素组成和含量分析。

5)采用布鲁克D8 型X 射线衍射仪测定镁合金膜层的相结构组成,扫描角度设置为(5~90)°,扫描速度设置为5(°)/min,电压设置为30 kV。

6)采用电化学工作站对镁合金微弧氧化膜层进行电化学性能测试,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,镁合金膜层试片为工作电极,测试溶液为3.5 %的NaCl 溶液,测试温度为室温,扫描速率0.16 mV/s,测试频率为(10-1~ 105)Hz,每次测试重复3 次。

2 结果与讨论

2.1 钨酸钠含量对ZM5 镁合金微弧氧化膜层外观的影响

图1 所示为不同钨酸钠含量下(0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L)制备的ZM5 镁合金微弧氧化膜层外观,未添加钨酸钠时制备的膜层为白色,随着钨酸钠含量逐渐增加,膜层颜色由白色逐渐变为灰色且颜色越来越深,在4 g/L 时灰色最深。当钨酸钠含量增加到5 g/L 时,膜层颜色反而由灰色转白,同时表面出现大量的膜层脱落和外观缺陷,这表明钨酸钠含量过高会改变电解液的性质,进而影响微弧氧化膜层的正常生长过程。

图1 不同钨酸钠含量下制备的微弧氧化膜层外观

2.2 钨酸钠含量对ZM5 镁合金微弧氧化膜层厚度、粗糙度、外延生长率、致密度的影响

图2 为不同钨酸钠含量下(0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L)制备的ZM5 镁合金微弧氧化膜层厚度、粗糙度、外延生长率、致密度变化规律。图2(a)表示随着钨酸钠含量的增加,膜层厚度变化无明显规律,膜层在(20~26)μm 范围内波动;图2(b)表示随着钨酸钠含量的增加,粗糙度大致呈现增长趋势;图2(c)表示随着钨酸钠含量的增加,外延生长率基本不变约为70 %(膜层向基体外生长70 %,向基体内生长30 %);膜层致密度对应着一单位dm2和一单位μm 下对应的膜层质量,数值越高致密性越好,图2(d)显示随着钨酸钠含量的增加,致密度逐步增加且最大为0.016 g/(μm·dm2)。

图2 不同钨酸钠含量下制备的微弧氧化膜层厚度、粗糙度、外延生长率、致密度变化规律

2.3 钨酸钠含量对ZM5 镁合金微弧氧化膜层显微硬度的影响

图3 为不同钨酸钠含量下制备的微弧氧化膜层显微硬度变化规律,随着钨酸钠含量的增加,显微硬度逐渐增加,在5 g/L 时达到最大值581.9 HV。

图3 不同钨酸钠含量下制备的微弧氧化膜层显微硬度变化规律

2.4 钨酸钠含量对ZM5 镁合金微弧氧化膜层微观形貌的影响

图4 为不同钨酸钠含量下制备的微弧氧化膜层微观形貌变化规律,观察到膜层表面凹凸不平,均含有微孔和裂纹,原因是在微弧氧化的过程中,伴随着氧化还原反应的发生,会在镁合金表面形成大量的多孔放电通道。图4(a)为不含钨酸钠的基础电解液中形成的膜层表面形貌,表面相对光滑,但存在数量较多的放电微孔。由图4(a)和(b)可知,当钨酸钠的浓度较低时,微弧氧化膜层表面平整,孔洞很小,表面连续而且完整,没有过多散落的烧结颗粒以及明显的缺陷和微裂纹。当电解液中钨酸钠的浓度增大到一定值时(图4(e)、4(f)),膜层表面出现了尺寸较大的熔融颗粒,表面的放电微孔几乎都由放电过程中喷出的熔融颗粒堵塞,表面的微孔比较细小均匀,交叉分布在膜层之中,没有贯穿基体。

图4 不同钨酸钠含量下制备的微弧氧化膜层微观形貌变化规律

2.5 钨酸钠含量对ZM5 镁合金微弧氧化膜层元素组成的影响

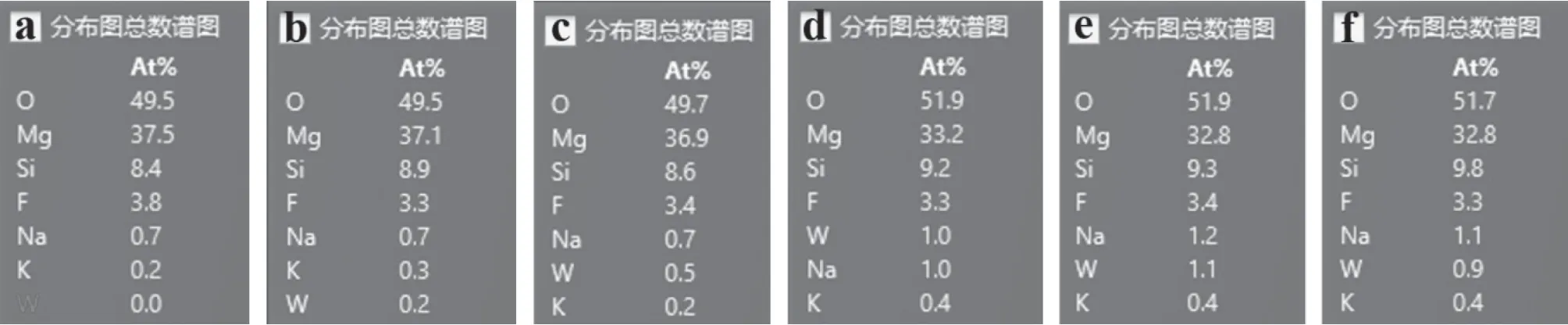

图5 为不同钨酸钠含量下制备的微弧氧化膜层元素组成变化规律,常规元素组成为O、Mg、Si、F、Na、K,这些元素均匀分布在膜层中,其中O 和Mg 为主要组成元素,随着钨酸钠含量的增加(0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L),W 元素的含量依次为0、0.2 %、0.5 %、1.0 %、1.1 %、0.9 %。由此可知,W 元素的含量并非随钨酸钠含量的增加而线性增大,开始时微弧氧化膜层中W 元素的含量增加缓慢,当钨酸钠含量为4 g/L 的时候,W元素含量最多为1.1 %,说明参与到膜层组成的W增多。

图5 不同钨酸钠含量下制备的微弧氧化膜层元素组成变化规律

2.6 钨酸钠含量对ZM5 镁合金微弧氧化膜层晶相结构的影响

图6 为不同钨酸钠含量下制备的微弧氧化膜层晶相结构变化规律,除0 g/L 组的电解液中均含有一定量的W元素,这些W 元素在EDS 图中可被检测到,然而XRD图谱中没有检测到W 对应的晶体成分,这可能是由于所形成钨的化合物以非晶态形式存在或者其在膜层中的含量较低。膜层组成为MgO、MgF2、K2MgF4,其衍射峰强度有所不同代表含量有所差别,随着电解液中钨酸钠含量的增加,总的趋势是MgO 的峰值强度逐渐降低,MgF2的峰值强度逐增大。

图6 不同钨酸钠含量下制备的微弧氧化膜层晶相结构变化规律

2.7 钨酸钠含量对ZM5 镁合金微弧氧化膜层电化学性能的影响

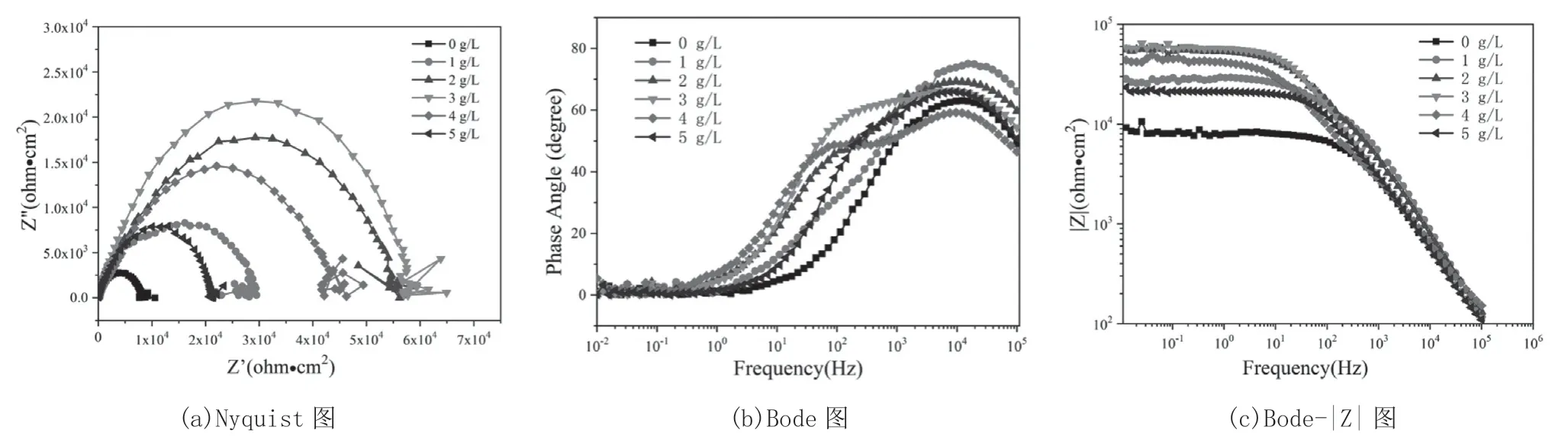

图7 为不同钨酸钠含量下制备的微弧氧化膜层电化学性能变化规律,图 (a)Nyquist 图显示只有一个容抗弧,根据容抗弧半径越大对应的耐蚀性越强可知,未添加钨酸钠时制备的膜层的阻抗值最小,该膜层的耐蚀性最差。随着钨酸钠含量增加(0、1 g/L、2 g/L、3 g/L、4 g/L、5 g/L),容抗弧半径先增大后减小,钨酸钠含量为3 g/L时,微弧氧化膜层的容抗弧半径达到最大,耐蚀性最好。由图(b)Bode 图可知,含量为2 g/L 和3 g/L 时对应的频率-相角图上出现两个时间常数,一个是在高频区(103~105) Hz,另一个在中频区(101~102)Hz,表明在这两种电解液中制备的膜层阻抗谱的上出现了两个容抗弧,第一个容抗弧处于高频区,而阻抗谱的高频区表现的是多层保护性膜的外层特征,第二个容抗弧是膜层内部“阻挡层”的特征。图 (c)为Bode-|Z|图,显示阻抗模值|Z|的大小关系与Nyquist 图的容抗弧大小对应关系一致。以上电化学结果表明,钨酸钠含量为3 g/L 时,膜层耐蚀性最佳。

图7 不同钨酸钠含量下制备的微弧氧化膜层电化学性能变化规律

3 结论

1)随着电解液中钨酸钠含量的增加,ZM5 镁合金微弧氧化膜层颜色由白色逐渐变为灰色(4 g/L 时灰色最深),浓度继续增大时膜层由灰转白,出现大量的膜层脱落和外观缺陷。

2)随着电解液中钨酸钠含量的增加,膜层厚度在(20~26)μm 范围内波动;膜层粗糙度呈现增长趋势;外延生长率基本不变约为70 %;膜层致密度逐渐增加,最大值为0.016 g/(μm·dm2);显微硬度逐渐增加(最大值为581.9 HV)。

3)当钨酸钠的含量较低时,ZM5 镁合金微弧氧化膜层表面平整且孔洞很小,没有过多散落的烧结颗粒。当电解液中钨酸钠的浓度增大至4 g/L 及以上时,膜层表面出现了尺寸较大的熔融颗粒。添加钨酸钠的膜层组成元素为O、Mg、Si、F、Na、K、W,其中O 和Mg 为主要组成元素(约为50%、30%),钨酸钠含量为4g/L 时,W 元素含量最多为1.1%。

4)电化学测试中的Nyquist 图、Bode 图、Bode-|Z|图结果表明,钨酸钠能够显著提升ZM5 镁合金微弧氧化膜层的耐蚀性,当钨酸钠含量为3 g/L 时,对应的容抗弧半径和阻抗模值|Z|最大,此时膜层的耐蚀性能最强。