振动应力对电子产品可靠性影响研究综述

张明,高飞,黄英龄,明志茂

(广电计量检测集团股份有限公司,广州 510000)

引言

电子设备在运输和使用过程中不可避免的要经受振动应力的作用。在现代战争中,电子产品的失效中振动引起的占比达到(50 ~60)%[1]。据美国空军统计近20 年的电子设备硬件的现场故障发现,40 %的故障与连接器有关,30 %与互连有关,20 %与部件有关,其中20 %的故障是由振动和冲击引起的[2]。电路板为电子产品的主要组成部分,元器件焊点问题引起的失效占比为70 %,而导致焊点失效的主要原因为热应力和振动应力,其中振动应力引起的焊点失效占比为25 %[3]。另据研究表明,在电气系统中发现的间歇故障,约有40 %源于焊点的电连接器[4]。综上可知,振动应力对电子产品的可靠性影响较大,开展振动对电子产品失效机理研究至关重要。国内外学者在该方面开展了大量研究,但侧重点各不相同,本文旨在通过相关文章研究成果进行归纳分类,为由振动引起的电子产品失效分析和学习提供技术支撑。

1 国外研究成果

1.1 振动应力对焊点可靠性影响研究

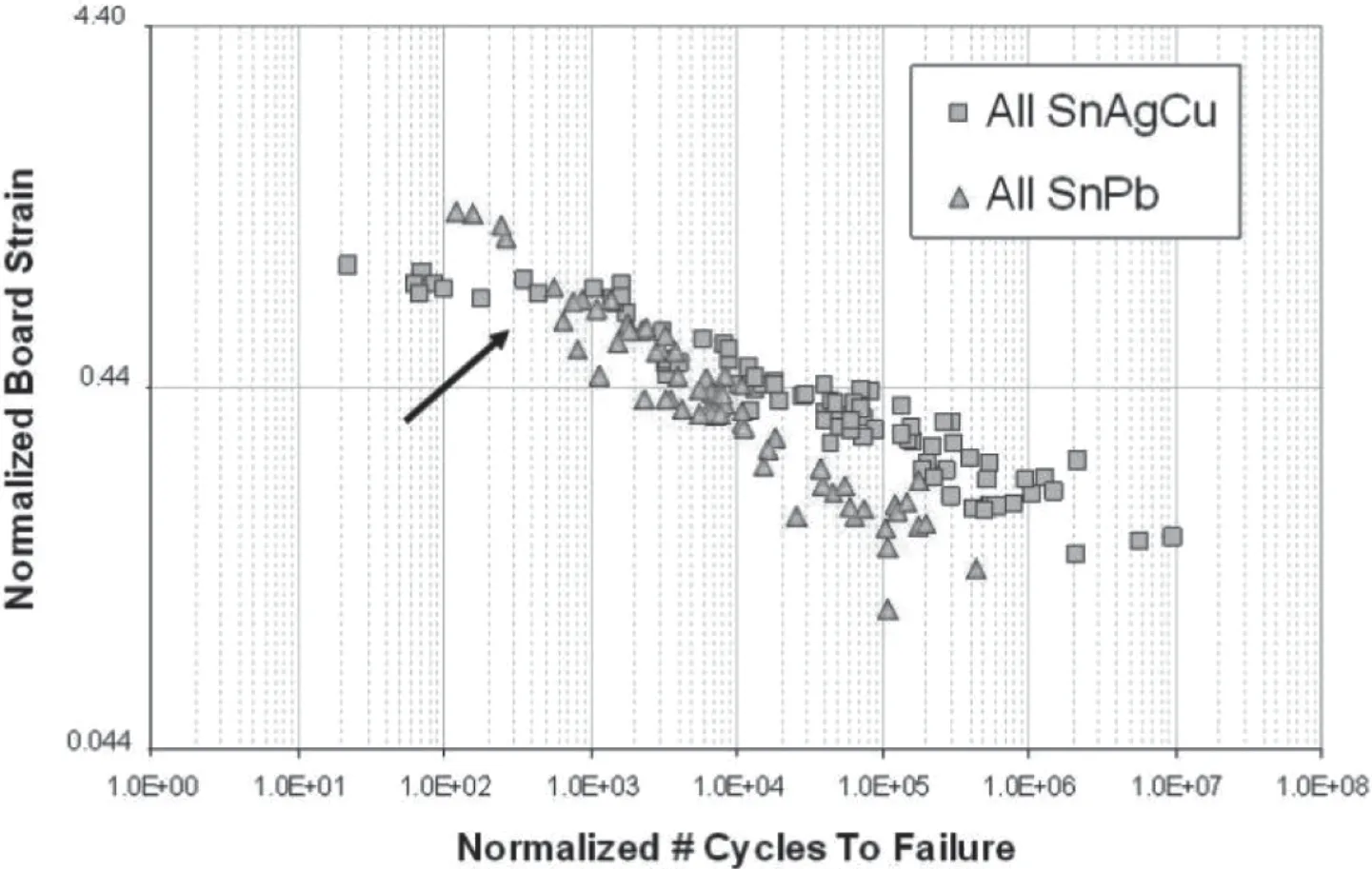

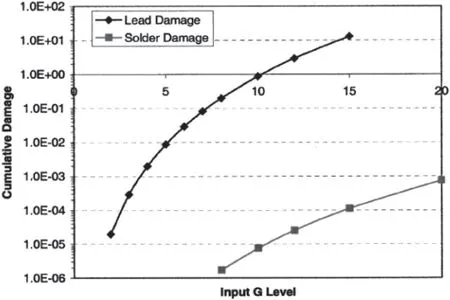

马里兰大学电子产品与系统中心的Sanka Ganesan 对无铅波峰焊组装的通孔元件的无铅焊点可靠性的可靠性进行了研究,对比了在温度循环、振动应力及温度循环加振动应力综合作用下焊点的可靠性,发现温度结合振动应力对焊点的可靠性影响最为严重,会导致在高温下形成的脆性金属间化合物在振动应力作用下加速失效[5]。Shaw Fong Wong 和Pramod Malatkar 等人提出了一种元件级E-N 曲线方法来表征振动应力下BGA 封装焊点的疲劳特性。鉴于焊点应力变化难以在振动过程中检测,通过PCB 板应力来代替焊点应力作为表征焊点疲劳性能的参数,这一参数等效的有效性通过有限元进行了验证。其研究结果表明SnAgCu 焊料相较SnPb 焊料高周疲劳性能更优,但是后者在低周疲劳性能上表现较好,如图1 所示。且发现通过金属间化合物附近的大块焊料的疲劳断裂是在受振动载荷的焊点中发现的常见故障[6]。F.Batieha 和S.Hamsha 等人通过研究发现,长周期振动下焊点的寿命预测存在一定挑战,该研究发现振动中占主导地位的蠕变机制可能是扩散控制而非位错爬升控制机制[7]。

图1 SnAgCu 和SnPb 焊点疲劳曲线交汇点(如图箭头所指)

Tae-Yong Park and Jong -Chan Park 等人为了在星载电子产品的初始结构设计阶段找到一种更适用的方法来预测焊点的机械可靠性,他们认为Steinberg 的理论具有局限性,因为该理论以振动引起的最大动位移发生在PCB 中心为前提但实际上PCB 往往模态振型较复杂,且仅能解释了半正弦波理想模态形状的简支边界条件的矩形PCB,但实际情况是往往结构不对称且约束条件不规则。故他们在研究中提出了基于PCB 的允许位移和临界应变的裕度计算方法,并将计算结果和仿真以及实际实验结果进行了比较,验证了该方法有效性[8]。Ying Ding 和Ruyu Tian 等人对在振动和热应力综合作用下的CCGA 焊点的疲劳行为进行了研究,发现焊点裂纹的萌生主要是由于振动应力导致的,而且裂纹往往出现在焊点的最外层,温度应力只是在裂纹萌生后,起到加速焊点裂纹扩展的作用。当没有裂纹的时候,焊点可以有效的释放热适配应力[9]。F.X.Che 和John H.L Pang对PQFP 封装的PCB 组件进行随机振动试验,评估PCB 与PQFP 引线接头的动态响应和可靠性能。建立了随机振动载荷下PQFP 引线到接头可靠性评估方法。其研究发现FQFP 在随机振动载荷下容易失效。从失效分析来看,PQFP 引线接头在随机振动试验中出现了焊料疲劳开裂失效。高速摄像机的测试结果表明,PCB 和RQFP 封装是两个具有不同动态响应的独立振动系统。在频率范围(20~2 000)Hz 的随机振动条件下,对具有夹固边界安装的PCB 存在16 种振动模态的同时激励[10]。MAJID SAMAVATIAN 和LUBOV K.ILYASHENKO 等人采用有限元法对电子器件球栅阵列在随机振动下的疲劳寿命进行预测。结果表明,在BGA 封装中,最大剥落应力发生在靠近印刷电路板的焊点最外侧角。还发现,PSD 的越大BGA 封装中的焊点越容易出现故障,且在远离BGA 封装的角板处安装散热器的系统具有最长的疲劳寿命[11]。

1.2 振动应力对连接器可靠性的影响研究

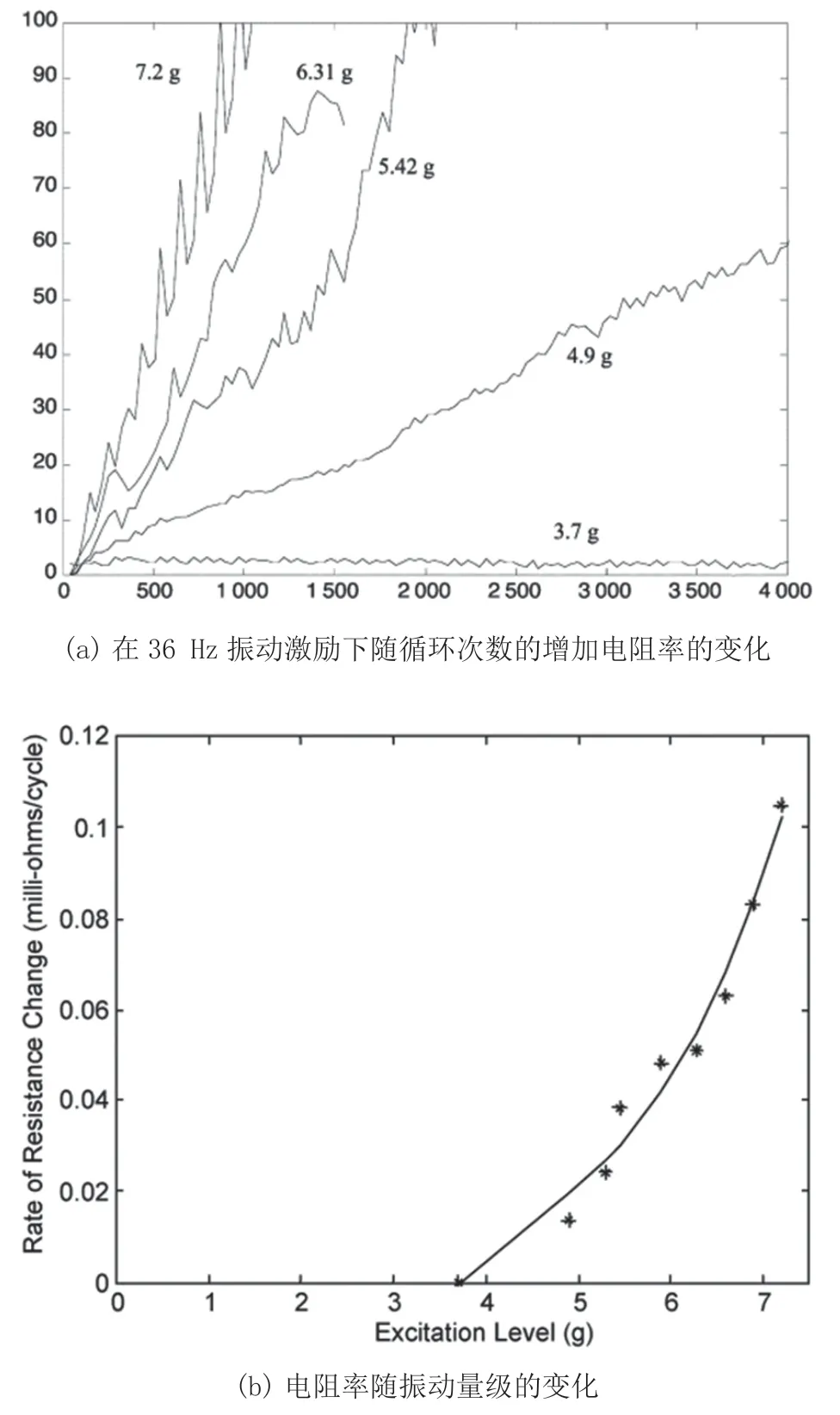

George T.Flower 和Fei Xie 研究连接器在不同的频率和加速度水平下的微动腐蚀,在与母弹簧部件接触一侧销子末端附近发现明显的微动腐蚀产物,如图2 所示。且在相同的振动频率下,随着加速度水平的提高,连接器的电阻值逐渐增加,微动腐蚀速度明显加快,如图3所示。此外还研究了相同应力水平不同频率下对连接器应力水平的影响,发现频率存在阀值,阀值水平在(40~80)Hz 之间,当低于40 Hz 时频率急剧增加,高于80 Hz 时的频率则下降,这意味着低于平台的频率很难引起微扰,高于平台的频率则更容易引起微扰[12]。

图2 连接器引脚的扫描电镜背向散射照片

图3 电阻率的变化

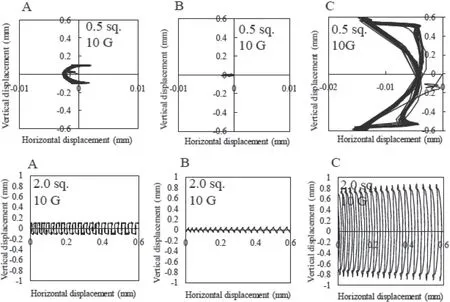

真茂敬二和片山博之等人研究了单引脚接插件在振动条件下,不同线径样品的位移特征。发现在线径较小、加速度较低的条件下,终端围绕压花部分中心发生旋转运动。此外,当线径较小,加速度较大时,在存在旋转运动元素的同时,还有直线运动,从而形成了复合运动形式,如图4 所示[13]。

图4 末端利萨曲线

Rochdi El Abdi 和Erwann Carvou 等,研究了汽车连接器在不同振动和温度下的接触电阻变化。在2.5 N 接触力100 Hz 振动条件下时,当振幅为2 μm 时,镀锡连接器的接触电阻随着循环周期的增加迅速增加,但振幅低于2 μm 时,接触电阻几乎没有变化。使用不同的镀层材料的连接器,在10 Hz,接触力为2.5 N 时,微动腐蚀出现的顺序依次为Sn、Cu、Ni 及Ag。Sn 在振幅为2 μm 时即出现微动腐蚀,而Cu 和Ni 在7 μm 出现微动腐蚀[14]。

1.3 振动应力对元器件引线可靠性影响研究

Ron S.Li 通过有限元和实际振动试验相结合的方式预测了汽车电子在随机振动激励下焊点和处理器引线的疲劳损伤,发现微处理器最大弯曲应力为58.4 MPa,最大应力发生在构件体附近的脚引线位置,破坏位置如图5所示。在不同RMS 水平下,铅和焊料的累计损伤结果如图6 所示,从中可以看出焊点的损伤相对于微处理器的铜引线的损伤小几个数量级[15]。

图6 引线累积损伤和焊点累积损伤曲线对比

M.CELiK和C.GENC用铅铝电容进行振动疲劳分析,发现失效往往发生在元器件的引线和焊点位置。另得出随着引线直径的增加,振动损伤逐渐降低。还发现引线直径和疲劳破坏之间的函数关系见如下公式[16]。

式中:

D—破坏指数;

dcap—引线的直径;

α、β—由PCB 的边界情况、尺寸、厚度和杨氏模量决定。

2 国内研究成果

2.1 振动应力对焊点可靠性影响研究

成鑫、醋强一等人,通过有限元构件了三种不同出线方式的QFP 器件,分别为顶部出线、中间出线和底部出线。通过模态分析发现,三种出线方式下的一阶固有频率分别为:480.96 Hz、447.75 Hz和497.08 Hz,差别较小。然后对三种出线方式施加随机振动发现三种引线的焊点最大疲劳应力分别为12.5 MPa、40.5 MPa 和52.5 MPa,从顶部出线方式下焊点最大疲劳应力低于焊料疲劳极限15 MPa,为最佳方案[17]。

严焕斌和吴兆华采用GJB 150.16 中喷气式飞机振动环境条件进行仿真,结合模型法建立焊点的精细模型,通过Miner 累计损伤理论,分析了混装组件焊点在随机振动下的可靠性。发现无引脚器件焊点普遍应力较小,有较好的抗振能力;BGA 类鼓状混合焊点与翼形引脚混合焊点及J 形引脚混合焊点相比,有较好的抗振性,疲劳寿命较高。而翼形引脚混合焊点抗振性最差,疲劳寿命最短[18]。

上海交通大学的王文通过振动和金相相结合的方法,研究了SMT 板级无铅焊点的裂纹扩展分析,首先通过扫频找到PCB 板的1 阶共振频率,在该频率分为内施加不同振幅的振动激励,通过监测板子焊点形成菊花链的电压来判断失效时间。通过金相显微镜观察失效焊点的裂纹扩展特征,发现BGA 封装外围拐角处焊点最先失效,且随着PSD 幅值的不同焊点的失效模式各不相同,因此判定在随机振动载荷下,裂纹扩展及失效模式不是单一而是复杂变化的[19]。

唐修卿、张剑等人通过有限元建立了BGA 芯片的PCBA 模型,模拟其在正弦振动激励下,翘曲度和螺钉孔与焊点间距对焊点疲劳寿命的影响。发现随翘曲度的增加,BGA 焊点的疲劳寿命呈单调下降的趋势。而在特定翘曲度下,当螺钉孔和焊点间距过于靠近时会使得焊点的疲劳寿命迅速下降[20]。

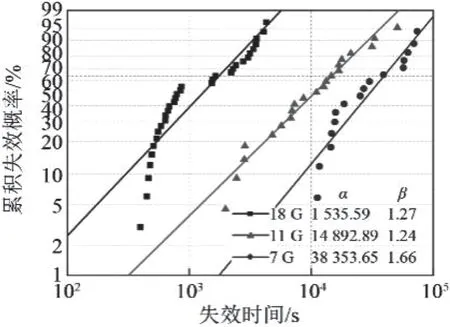

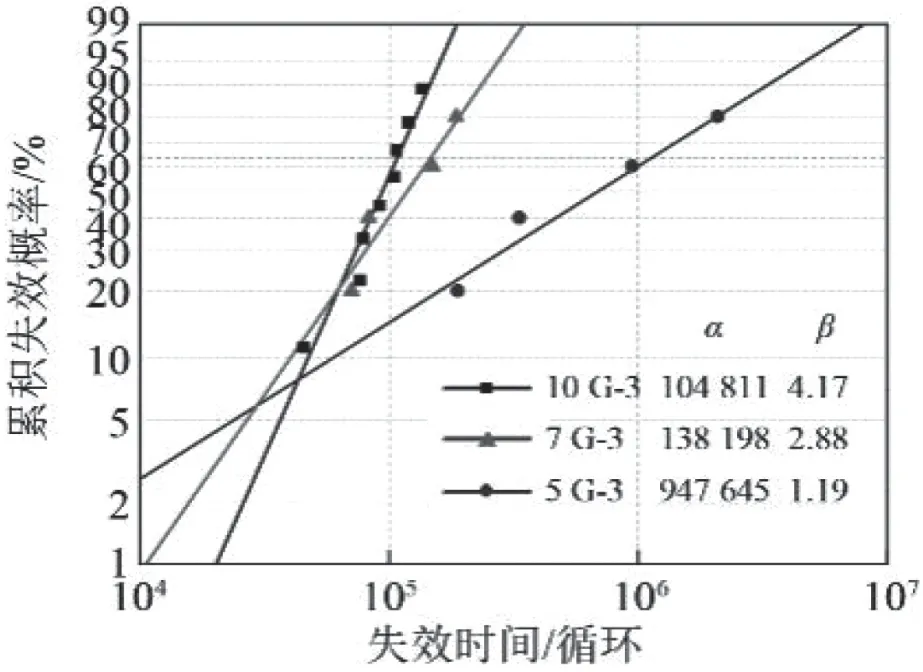

秦飞、别晓锐等人分别对封装器件在正弦和随机振动条件下的疲劳寿命进行了研究,对试验数据进行分析,得到在正弦振动的不同激励水平下的焊点的威布尔分布寿命。发现无论是正弦振动还是随机振动,随着振动量级的提高,焊点的寿命明显缩短,如图7和图8 所示。正弦和随机振动几下,当振动量值相同时,靠近中心的焊点疲劳寿命最短。此外还建立了PGBA焊点疲劳寿命的预测模型,分别对比了只考虑1 阶振动和有限元条件下考虑多阶振动的模型,将两种模型计算的寿命值和试验值进行了对比,发现应用有限元计算的多阶振动模型更适合预测随机振动条件下焊点的疲劳寿命[21]。

图7 正弦振动不同激励水平下焊点寿命的威布尔分布

图8 随机振动不同激励水平下焊点寿命的威布尔分布

2.2 振动应力连接器可靠性影响研究

何林涛和任建峰等人对某机载电子电连接器在某一次振动试验中出现的故障进行失效分析发现,通过仿真得到的一阶模态为34 062 Hz,远高于随机振动的高频2 000 Hz,且其1 σ 应力为0.26 Mpa 低于材料的疲劳极限,因此推断不可能是振动直接导致的连接器断裂。进一步研究发现,振动引起的的顶针位移超过了配合间隙,产生的径向摩擦力导致的断裂。后经过Miner 公式计算得到的寿命结果与振动试验导致的断裂时间一致,验证了推断结果[22]。

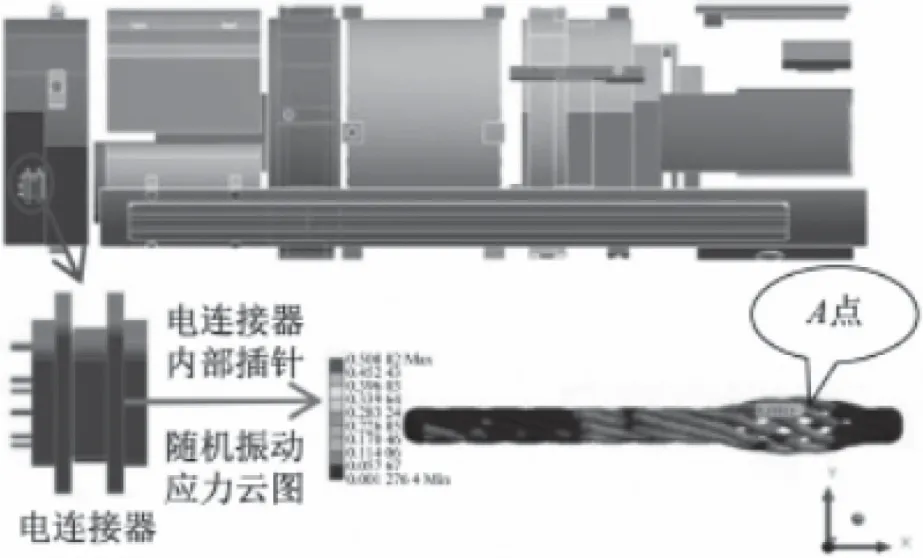

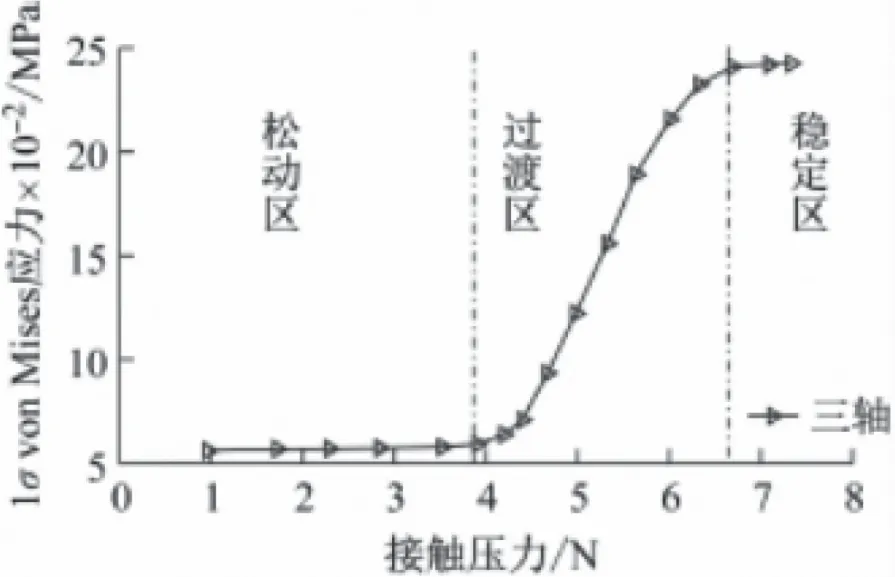

刘少杰和仇原鹰等用有限元建立了微针矩形航空连接器的有限元模型,选取插针绞丝最大外经处的点A(如图9 所示)的接触压力变化作为研究点,发现随等效接触压力变化,A 点应力呈现出明显的区域特征,如图10所示,分为松动区、过渡区和稳定区。稳定区结构应力变化幅度小于2.4 %,过渡区应力响应变化率在2.4 %以上,松动区应力响应变化又降至2.4 %以下。并且建立了应力和电阻之间的关系,发现随着插针退出距离的增加,接触电阻逐渐增加,用该模型对比了用仿真和试验插针距离和基础电阻的曲线变化趋势,两者较为一致。另外对比了三轴振动和单轴振动条件下松动曲线,发现三轴相对于单轴变化趋势相似,但是在加速度功率谱密度相同时,前者激励响应更大[23]。

图9 A 点位置和1 σ 应力云图

图10 A 点等效应力随接触压力变化

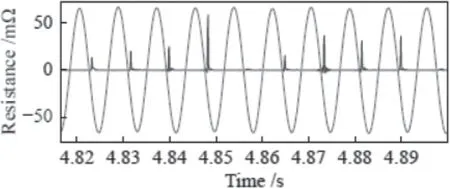

吕克洪和程先哲等人,研究了不同温度、盐雾和振动/冲击环境应力条件下对退化连接器间歇性故障得影响,以接触电阻作为间歇性故障的表征参数。发现在相同振动量级下,电连接器发生间歇性失效时刻与振动峰值出现时刻具有明显的时延续特征,如图11 所示。随振动量级的增加,间歇性失效频次加快,故障现象更加明显[24]。

图11 接触电阻和振动信号时延关系图

2.3 振动应力对元器件引线可靠性影响研究

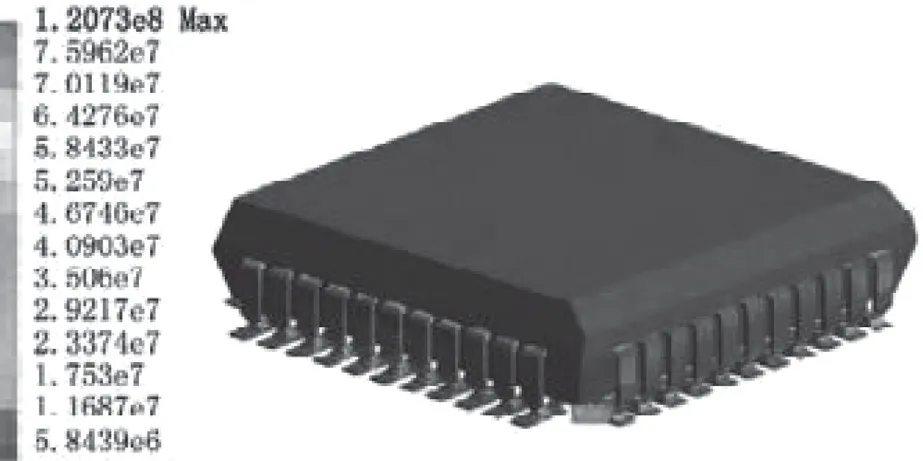

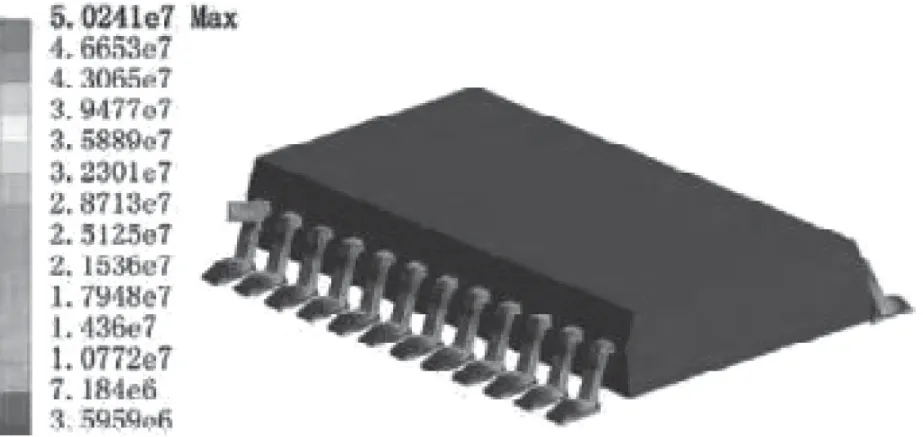

何敏、邓梦等人采用HyperMesh 和ANSYS 软件建立了PLCC 和SO 封装元器件印刷电路板组件的模型,并在仿真环境下施加振动激励,研究了D/W、F 值、D/L(D/W)、A/W 不同参数下J 形、L 形状引脚振动应力分布。如图12 所示,L 形引脚多数情况下最大应力出现在引脚与封装体链接根部,J 形引脚最大应力出现在引脚下端的弧面外,如图13 所示。主要结论为:①随着A /W 值增加,J 形引脚先增加后降低,但变化较小,不大于1.2 %;②随着D/W 值减少,J 形引脚振动应力先降低后增加,应力增幅小于13.9 %。当D/W 为1.8时可降低J 形引脚振动应力损伤风险。③随着D /L 值减少,L 形引脚振动应力先增加后降低,其幅值变化小于6.5 %,引脚最大应力由封装与引脚连接处转移到引脚下部折弯处;④随着F 的增加,J 形引脚的振动应力先降低后增加,其变化幅值不大于13.6 %。随着F 参数值增加,L 形引脚振动应力单调增加,但变化幅度较低[25]。

图12 J 形引脚与焊点 Von-Misses 等效应力云图

图13 L 形引脚与焊点 Von-Misses 等效应力云图

3 总结与展望

振动对电子产品可靠性的影响研究工作和内容较为丰富,为提高电子部件在振动环境中的可靠性工做提供了大量素材和技术支撑。但是这些研究内容主要集中在焊点、引脚和连接器方面,理论研究较多,结合实践的研究相对较少,缺乏对研究效果在实践中得到验证的数据支撑内容。这些研究结论多数是结合仿真与试验结果对比产生得出,检测手段多是基于菊花链或其他电阻测量推断失效发生的时间,故障检测手段缺乏连续性,后期可在有效检测技术手段方面开展更深入的研究。