海洋风电桩用EH36-Z25钢厚板双丝埋弧焊工艺研究

戚建伟,姜昊

唐山海运职业学院 河北唐山 063200

1 序言

随着海洋风电单机容量逐渐提升,对海洋风电桩基础的要求也越来越高,桩基础逐渐走向厚板及大型化。目前,桩基础焊接结构越来越多的采用EH36钢,此次针对厚度90mm的板材焊接进行工艺研究。在实际生产中,为了提高大厚板焊接生产的效率,采用了双丝埋弧焊。该焊接方法减少了焊接层数,焊接效率与单丝埋弧焊相比可提高65%以上。通过前后丝焊接参数的合理调整,能够在较宽范围内控制焊接热输入,满足不同使用条件下的性能要求[1]。

目前,双丝埋弧焊应用越来越广,工艺更加完善,尤其是在厚板焊接中应用广泛。生产中一般采用的是纵列式双丝埋弧焊,即两根焊丝沿着焊接方向前后分布。这种方法适用于高速焊接,且焊接时不易产生咬边、气孔及未熔合等缺陷。从焊缝成形上看,纵列式埋弧焊焊缝深而窄。采用双丝埋弧焊焊接时,前电弧可用足够大的电流焊接,以保证熔深;后电弧则采用较小的焊接电流及较高的电弧电压调整焊缝成形。双丝埋弧焊不仅可提高焊接效率,且焊接过程中由于熔池体积大,相对于单丝埋弧焊,熔池金属液态形式存在的时间较长,所以有利于液态金属中的气体从内部逸出,确保液态金属的冶金反应更充分。

2 工艺研究

2.1 母材材料分析

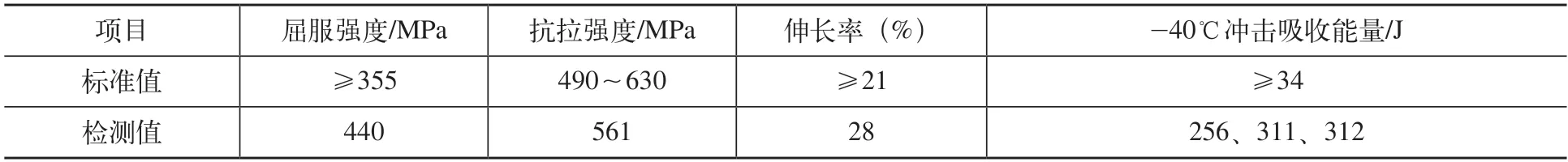

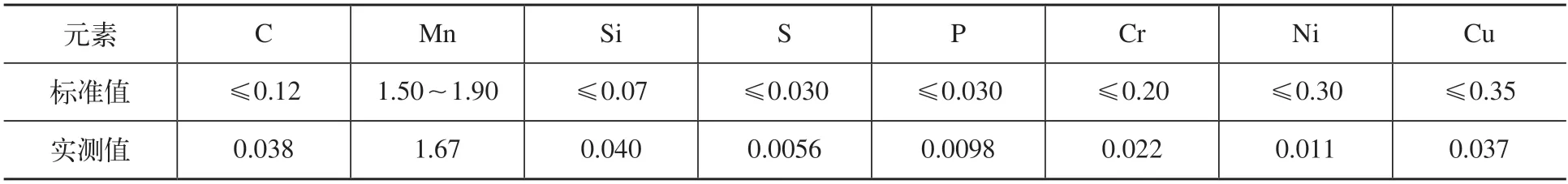

本次焊接工艺的研究,针对的是海洋风电桩常用材料,即GB/T 712—2011《船舶及海洋工程用结构钢》中规定的EH36-Z25钢,厚度90mm。材料出厂供货为正火态,其化学成分及力学性能分别见表1、表2。

表1 EH36-Z25钢化学成分(质量分数) (%)

表2 EH36-Z25钢力学性能

某种材料焊接性的优劣,就是指焊接热影响区的淬硬及冷裂纹倾向大小,材料的焊接性与其化学成分有关,因此在研究材料焊接性时,利用化学成分对冷裂纹倾向贡献度来间接地评估钢材焊接性。将钢中合金元素(包括C元素)的含量,按其作用换算成碳的相当含量(以碳的作用系数为1)作为粗略评定钢材冷裂倾向的一种参考指标,即所谓碳当量法[2]。一般认为,随着碳当量的增大,被焊钢材的淬硬倾向逐渐增大,被焊钢材的焊接热影响区产生冷裂纹的倾向越大。因此,可根据材料的碳当量推测出其焊接性的优劣。

根据经验,当碳当量<0.4%时,钢材的淬硬倾向不大,焊接性好。焊接这类钢材时,一般不需要采取其他工艺措施也能获得较高质量的焊缝;当碳当量为0.4%~0.6%时,钢材容易淬硬,焊接性变差,焊接前要采取预热措施防止冷裂纹的产生;当碳当量>0.6%时,钢材的焊接性极差,焊接预热需要更高的温度,且焊后需要保温缓冷。

根据表1化学成分,EH36-Z25钢的碳当量Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.37%,属于淬硬倾向较小的材料,焊接性好。但当碳当量接近0.4%时,在钢板厚度较大或环境温度较低的情况下,仍然需要焊前预热。

2.2 焊接时容易出现的问题

(1)焊接变形 焊接过程中的温度场,会导致焊接构件产生变形,熔池中的温度场不同,结构件产生的焊接变形也不同。温度场不均匀会使焊件的热胀冷缩受到约束,较高温度的焊缝周围金属被压缩,因此当焊缝冷却凝固后,残余应力释放,焊件产生变形。为了减少焊接构件变形,在设计焊接结构时,可以充分考虑提高结构的整体刚性,布置足够的加强结构等。另外,对焊接参数进行必要的优化,也可以避免焊接变形,例如焊前预热、多层多道焊接等。

对厚板或淬硬倾向较大的材料进行焊接时,一般采用以下几种措施防止产生较大内应力或变形。

1)采用热输入相对较小的多层多道焊接。

2)采用小参数焊接,减少热输入。

3)采用反变形,即先预制反方向的变形,以抵消焊接变形。

4)为减小内应力导致的变形,焊接后可以锤击焊缝,使焊接应力充分释放。

(2)冷裂纹 因为厚板焊接时容易出现冷裂纹,所以在结构件焊接完成后,要同时保证焊缝金属和焊接热影响区的强度和韧性,这样焊接接头的各项物理性能才能满足使用要求。焊缝中的冷裂纹,主要是氢致裂纹。在焊接过程中,由于一些有机物或水分的存在,致使焊缝中的氢含量增加,焊缝冷却后,这些氢元素残留在焊缝中,经过一段时间的扩散,H元素集聚,导致了裂纹的产生。

2.3 焊接材料选用

在选用埋弧焊焊丝及焊剂时,除要使焊缝与母材等强度外,还要特别注意提高焊缝的塑性和韧性。焊丝和焊剂这两种材料都直接参与焊接过程中的冶金反应,因此会对焊缝金属的化学成分、组织和性能产生影响。本着等强度和等化学成分的原则,依据母材合金元素含量,药芯焊丝气体保护焊的焊丝选用CHT-71Ni,埋弧焊选用锰含量较高的CHW-S14(H10Mn2)焊丝匹配焊剂CHF101,其化学成分及熔敷金属力学性能分别见表3、表4。

表3 CHW-S14焊丝化学成分(质量分数) (%)

表4 熔敷金属力学性能

2.4 焊接工艺

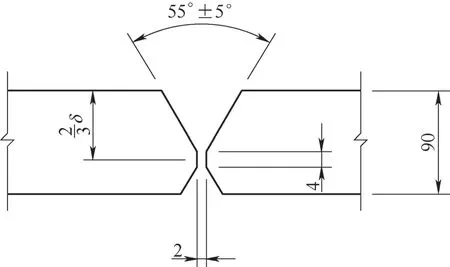

(1)焊前准备 焊前准备内容包括坡口制备及工件清理。

1)为了满足焊后对焊缝质量检测时的取样要求,选定的试板尺寸为1000mm×600mm×90mm。采用双丝埋弧焊,选取平焊位置进行对接焊。综合考虑钢板厚度及自身设备的加工能力,采用X形坡口。由于风电桩在正式生产时是圆筒状结构,圆筒内部通风较差,因此为了改善劳动条件,坡口形式采用“内小外大”的不对称形式,将大部分焊接工作量放在外环缝。具体的坡口形式如图1所示。

图1 坡口形式

2)对焊接接头坡口及其两侧40mm内的表面进行清理,主要包括油、铁锈及水等杂质。清理时可以采用角磨机打磨,清理后要完全露出金属光泽。

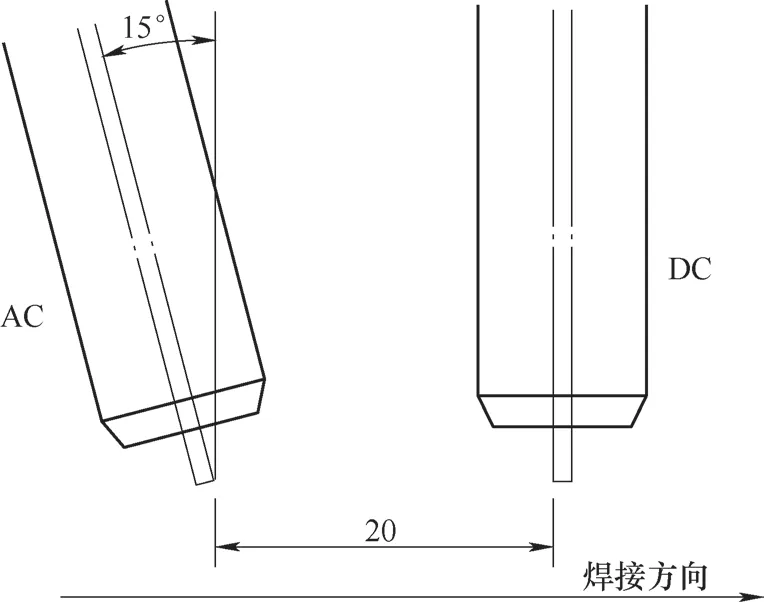

(2)焊接方法及焊接参数 由于海洋风电桩基础筒体由板材卷制而成,且最大直径达9m,如此大型的结构件无论是纵缝还是环缝,组对时难免会存在误差而导致间隙不均匀,所以焊接时采用药芯焊丝气体保护焊和双丝埋弧焊组合焊的焊接方式进行。药芯焊丝气体保护焊打底可采用直线焊接或者摆动焊接手法来弥补间隙不一致的组对偏差。双丝埋弧焊进行正面和背面的填充盖面,可以充分发挥双丝埋弧焊高效率的特点。焊接时,先焊圆筒内部焊缝,然后焊接外部较大坡口。焊接外侧焊缝时,首先用碳弧气刨清除焊缝根部间隙处的夹杂,角磨机打磨坡口内部及两侧,直至完全露出金属光泽,然后采用双丝埋弧焊进行背面的填充和盖面焊。

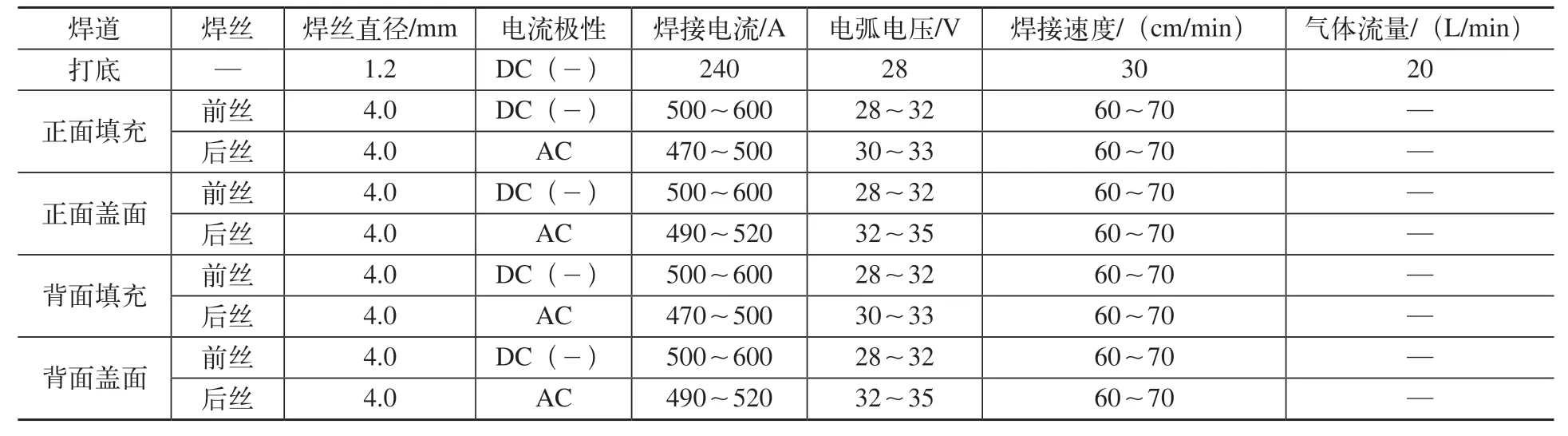

双丝埋弧焊焊接时,为了前后两根焊丝共熔池,应使前丝垂直、后丝倾斜15°左右,前后两焊丝间距20mm左右,如图2所示。为了减少焊接热输入,焊接时一般采用较大的焊接速度,避免焊缝中出现较大的晶粒。前电弧为直流,采用大焊接电流、低电弧电压,充分发挥直流电弧的穿透力,以获得大熔深;后电弧为交流,采用相对较小焊接电流、大电弧电压,增加熔宽,从而形成美观的焊缝成形。

图2 焊丝角度及间距

主要的焊接参数包括预热温度、层间温度、焊接电流、电弧电压及焊接速度等。由于此次工艺研究的材料厚度较大,为了防止焊接冷裂纹的产生,因此焊前要求预热。预热温度的确定与钢材的淬硬倾向、拘束度以及焊接材料的扩散氢含量有关。钢材的碳当量越大、氢含量越高、厚度越大,产生裂纹的概率也越大,要求预热的温度就越高[3]。结合母材的上述性质,设定预热温度100~120℃。因为焊接过程的热输入会影响焊缝金属的结晶,热输入大会使晶粒粗大,所以为避免晶粒粗大导致的焊缝金属物理性能降低,焊接热输入控制在35kJ/cm以下,层间温度不超过250℃。具体焊接参数见表5。

表5 EH36-Z25双丝埋弧焊焊接参数

3 试验结果

3.1 无损检测

试样焊缝焊接完毕24h后,进行目视检查、磁粉检测、超声波检测,结果符合NB/T 47014—2011《承压设备焊接工艺评定》要求。

3.2 力学性能检测

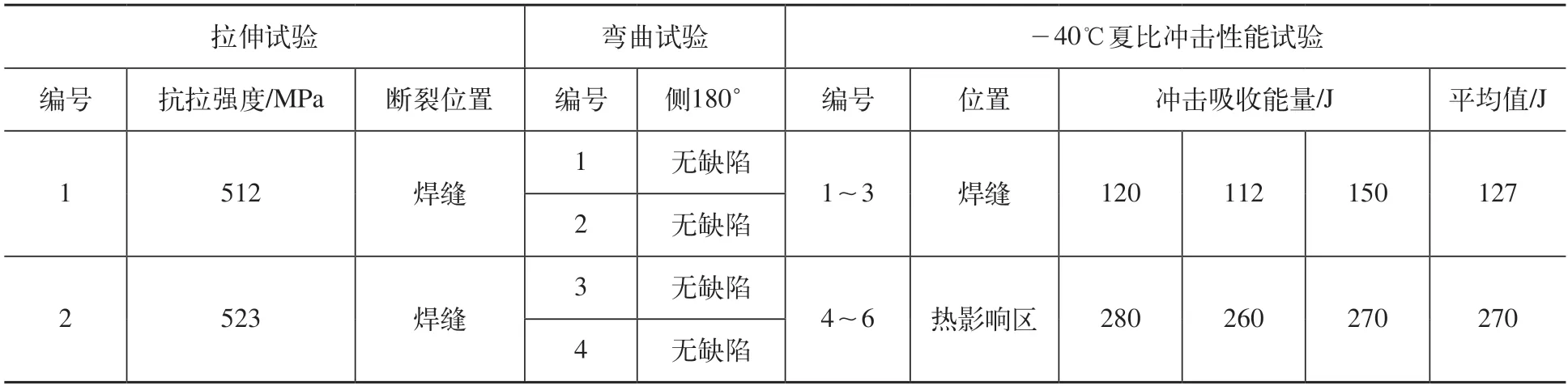

主要进行了拉伸、弯曲、冲击试验,检测结果见表6。

表6 力学性能检测结果

从表6可看出,检测结果符合N B/T 47014—2011《承压设备焊接工艺评定》要求。

4 结束语

试验结果证明,EH36-Z25钢用药芯焊丝气体保护焊打底,焊丝选用CHT-71Ni,双丝埋弧焊选用锰含量较高的CHW-S14(H10Mn2)焊丝匹配焊剂CHF101填充盖面的焊接方式,可以顺利完成施焊。焊缝经无损检测、拉伸、弯曲及冲击等试验验证,综合力学性能均满足要求,能得到质量合格的焊缝。