双向双轴水泥搅拌桩加固软土地基施工技术研究

张 莉

(福建筑广建设工程有限公司,福建 福州 350000)

水泥搅拌桩加固技术是软土地基加固中的一项重要技术,在大量工程的基础工程中得到广泛应用[1]。双向双轴水泥搅拌桩由于在成桩过程中借助安装在设备上内外同心杆上的2组搅拌叶片同时旋转,相互配合,能极大地提高施工效率。与单轴水泥搅拌桩不同,双向双轴水泥搅拌桩增加旋转轴和旋转叶片,但也增加软土地基施工时的扰动风险,其钻机速率、喷浆压力、喷浆持续时间等控制参数会影响加固效果[2]。本文结合实际工程案例,借助数值模拟的手段,对双向双轴水泥搅拌桩的喷浆压力、喷浆持续时间、桩长和桩间距的变化影响展开研究,研究成果可应用于市政道路双向双轴水泥搅拌桩软土复合地基的设计和施工。

1 工程概况

福州市某市政道路全长1.50 km,里程为DK6+480~DK7+980,线路为双向4 车道,设计速度为40 km/h。线路穿越区域属于典型海陆相冲淤积平原地貌单元,地表水系发达,河流沟渠交织、鱼塘星罗棋布,广泛分布有淤泥、淤泥质土及软弱黏性土。对路基产生较为明显影响的主要有2 层软土,分别为①淤泥质粉质黏土和②黏土,均为浅埋型软土。①淤泥质粉质黏土含有贝屑、夹粉细砂薄层等,软塑,厚度约2~7 m;②黏土呈可塑状态,厚度约5~10 m。为了满足承载力和工后沉降要求,设计采用直径为600 mm、桩长为12 m、桩间距为1 500 mm 的双轴双向水泥搅拌桩进行加固,采用梅花形布置。

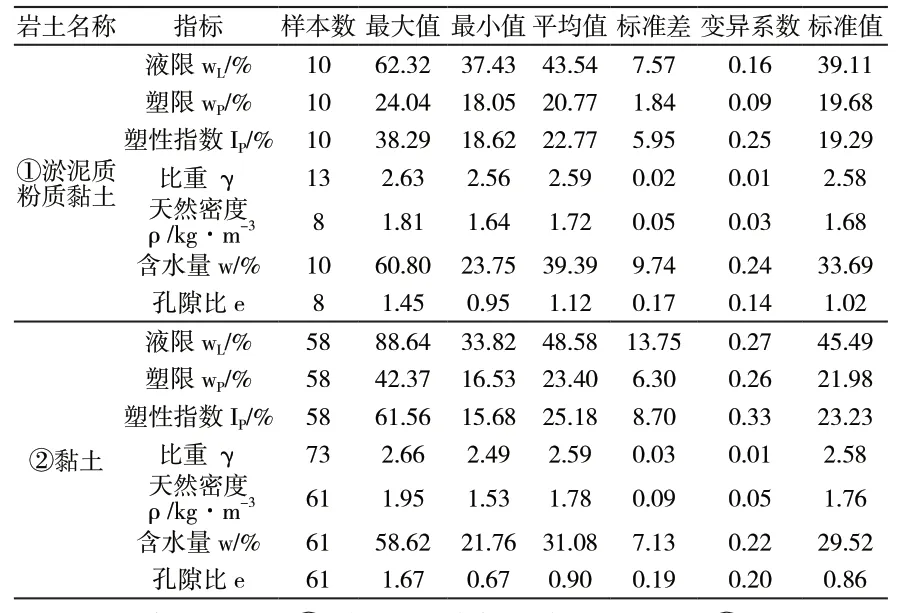

对场区的①淤泥质粉质黏土和②黏土进行室内试验物理指标测试,得到结果如表1 所示。从表1 中可知,①淤泥质粉质黏土和②黏土均具有高液限、高含水量和高孔隙比的特点。土体的高液限使得其在地基碾压过程中含水量大于最优含水量,土体具有一定的流动性、触变性,无法得到有效压实,高含水量和高孔隙比则使得土体易于压缩、加载初期孔隙水压力较大、后期沉降较大和力学抗剪性能差[3-6]。

表1 场区岩土的基本物理参数指标

对场区的①淤泥质粉质黏土和②黏土进行室内试验抗剪强度指标测试,得到结果如表2 所示。从表2 中可知,①淤泥质粉质黏土和②黏土均具有抗剪强度低的特点。由于软土的抗剪切强度大小与其排水边界条件、加载速率(施工速率)、固结时间等各种因素有关,在较低的抗剪切强度条件下(≤60 kPa)如果不采取必要的地基加固和处理措施,很难达到工程承载力需求。

表2 场区岩土的抗剪强度参数指标

2 双向双轴水泥搅拌桩加固施工参数的确定

为了确定双向双轴水泥搅拌桩加固施工参数,运用数值模拟的手段建立三维计算模型,模型网格划分如图1 所示,图中z 方向为重力方向。计算时,①淤泥质粉质黏土和②黏土物理力学指标参数选取如表1 和表2 所示,①淤泥质粉质黏土的弹性模量取10.53 MPa,泊松比取0.40,②黏土的弹性模量取14.23 MPa,泊松比区取0.35,水泥搅拌桩的桩周接触面设置为径向压力和剪切力,桩底和桩顶不设置约束。

图1 双轴双向水泥搅拌桩加固三维计算模型

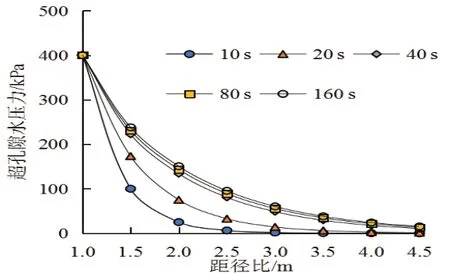

双轴双向水泥搅拌桩在搅拌和喷射水泥浆的过程中,不可避免地对周围软弱土体产生扰动,使得软土的颗粒发生相对移动,产生相应的塑性位移和孔隙水压力变化。为了研究这种变化,模拟计算设置4 种不同的喷射压力、5 种不同的喷射持续时间,喷浆压力分别为200 kPa、400 kPa、600 kPa 和800 kPa,喷浆持续时间分别为10、20、40、80 和160 s,对距离水泥搅拌桩不同距离处的位移、喷浆后土体不同时间内的超孔隙水压力进行分析。双轴双向水泥搅拌桩周围土体位移分布、土体超孔隙水压力分布计算结果分别如图2 和图3 所示。

图2 双轴双向水泥搅拌桩周围土体位移分布

图3 双轴双向水泥搅拌桩周围土体超孔隙水压力分布

从图2 可以看出,不同喷浆压力下水泥搅拌桩周围土体位移随着距径比增加的变化规律大致相同,均呈指数降低的趋势,在距径比≤3.0 m时,喷浆压力越大,水泥搅拌桩周围土体越大;在距径比>3.0 m 时,喷浆对土体的扰动基本可以忽略不计,不同喷浆压力下的土体位移均接近于零。在实际工程中,喷浆压力可以选择为400 kPa,以满足足够的喷浆压力形成合适直径的桩体,同时又避免产生较大的土体扰动。

图3 为喷浆压力为400 kPa 时,双轴双向水泥搅拌桩周围土体超孔隙水压力分布。从图3可以看出,随着距径比的不断增加,水泥搅拌桩周围土体超孔隙水压力在不同喷浆持续时间条件下的变化规律大致相同,均呈现指数衰减的趋势,并不断趋近于零。在同一距径比条件下,随着喷浆持续时间的增加,周围土体超孔隙水压力不断增加,且在喷浆持续时间<40 s 时,超孔隙水压力的增幅较大;而喷浆持续时间≥40 s后,超孔隙水压力的增幅较小。在实际工程中,可以选取喷浆时间为40 s,以满足足够的喷浆时间形成完整的桩体,同时又能满足孔隙水压力的快速消散。

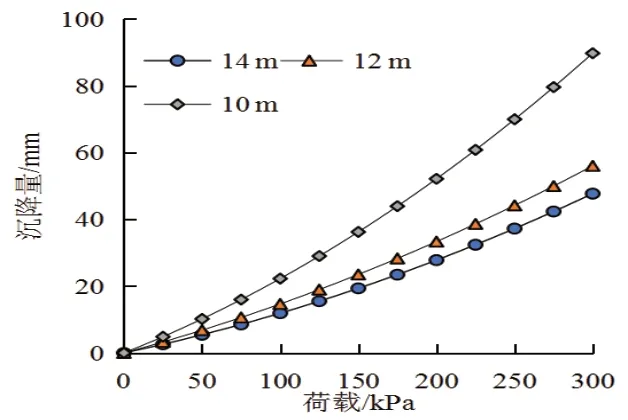

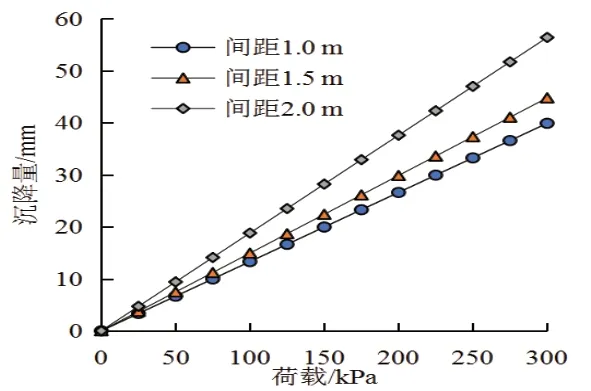

为了确定软土地基加固时间,双向双轴水泥搅拌桩的长度和桩间距分别设置3 种不同的计算工况,其中桩长度分别设置为10 、12 和14 m,桩间距分别设置为1.0 、1.5 和2.0 m。不同双轴双向水泥搅拌桩桩长的复合地基荷载沉降曲线计算结果如图4 所示,不同双轴双向水泥搅拌桩桩间距的复合地基荷载沉降曲线如图5 所示。

图4 不同水泥搅拌桩桩长的复合地基荷载-沉降量曲线

图5 不同水泥搅拌桩桩间距的复合地基荷载-沉降量曲线

从图4 可以看出,随着荷载的不断增加,复合地基的沉降量呈非线性增加的趋势;在同一荷载下,随着水泥搅拌桩长的增加,复合地基的沉降量不断减小,桩长从10 m 增加到12 m时,复合地基的沉降降幅较大;而桩长从12 m增加到14 m 时,复合地基的沉降降幅较小。

从图5 可以看出,随着荷载的不断增加,复合地基的沉降量呈线性增加的趋势;在同一荷载下,随着水泥搅拌桩间距的增加,复合地基的沉降量不断增加,桩间距从1.0 m 增加到1.5 m 时,复合地基的沉降增幅较小;而桩间距从1.5 m 增加到2.0 m 时,复合地基的沉降增幅较大。

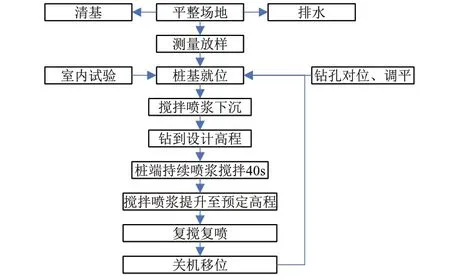

3 双向双轴水泥搅拌桩加固施工工艺

双轴双向水泥搅拌桩是借助双向搅拌机动力系统,分别驱动2 组搅拌叶片进行双向、双轴搅拌,并在搅拌的过程中以水泥作为固化剂,不断向土体中喷射水泥浆液,形成具有一定固结强度的复合地基,以改善软弱土体的物理力学性质。研究针对实际工程案例,选用PH-5 型双轴双向水泥搅拌桩设备,设备在内钻杆上设置正向旋转叶片、喷浆口,外转杆上设置反向旋转叶片;水泥选用P.O 42.5 普通硅酸盐水泥,水泥浆液的水灰比为0.65;钻进速度为0.6 ~1.0 m/min,喷浆搅拌时间为40 s,喷浆压力为400 kPa,提升速度控制在0.8 ~1.5 m/min。主要的施工工艺如图6 所示。

图6 双轴双向水泥搅拌桩施工工艺流程

4 结语

(1)不同喷浆压力下水泥搅拌桩周围土体位移随着距径比增加的变化规律均呈指数降低的趋势,距径比>3.0 时,不同喷浆压力下的土体位移均接近于零;不同喷浆持续时间,水泥搅拌桩周围土体超孔隙水压力随距径比增加均呈现指数衰减的趋势,并不断趋近于零,喷浆持续时间>40 s 后,超孔隙水压力的增幅较小。

(2)随着荷载的不断增加,复合地基的沉降量呈非线性增加的趋势,在同一荷载下,随着水泥搅拌桩长的增加,复合地基的沉降量不断减小;随着荷载的不断增加,复合地基的沉降量呈线性增加的趋势,在同一荷载下,随着水泥搅拌桩间距的增加,复合地基的沉降量不断增加。