高温酸化环境中吡啶季铵盐与锑离子的协同缓蚀作用*

李 嘉,孙亚东,王 虎

(1.四川川庆井下科技有限公司,四川德阳 618000;2.西南石油大学新能源与材料学院,四川成都 610500)

0 前言

油气田开发过程中,酸化技术是常用的增产措施。酸化施工时,通常将高浓度盐酸或土酸挤注进入地层,腐蚀岩石,增大油气通道,从而达到增产的目的。为了降低井下管柱的腐蚀速率,提高井筒的使用寿命,最为常用的防护措施是加注高效缓蚀剂[1-3]。含有N、O、S、P等基团的有机物能够成为很好的供电子体,同时有机分子中的不饱和双键、苯环及其它环状结构的大π键等,能够与铁原子次外层空轨道形成配位结构,进而形成稳定的化学吸附,增加金属在环境介质中的化学稳定性[4]。目前,国内应用较为广泛的酸化缓蚀剂主要有咪唑啉季铵盐、喹啉季铵盐、曼尼希碱,辅以金属盐、表面活性剂、丙炔醇、碘化物、乌洛托品来提高缓蚀效果[5-7]。

在高温酸化条件下,通常现场应用的缓蚀剂都是多组分组成的混合物,其中季铵盐和金属阳离子复配使用是较为普遍的组合方式。国内外针对复杂多组分的高温酸化缓蚀剂有一些研究。Norimichi等[8]运用电化学和表面表征技术研究了三乙基锑在HClO4、HCl及H2SO4溶液中的缓蚀行为,结果表明,酸性介质中三乙基锑形成的缓蚀剂膜由内外两层构成,外层为锑和铁的氧化物,内层为金属锑和金属铁。三乙基锑对金属的高效缓蚀性能源自于内层膜的高度耐蚀性。表面增强拉曼光谱也证实了酸性介质中,三乙基锑在铁和镍表面形成了强防腐性能的复合膜层[9]。季铵盐与锑盐、表面活性剂、溶剂等混合使用,能起到很好的缓蚀增效作用[10-12]。课题组前期研究了喹啉季铵盐缓蚀剂与不同浓度的Sb2O3、CuI 及NiSO4在20%HCl、140 ℃环境中对N80 钢的协同作用效果,得到了最优化的缓蚀剂配方:2%喹啉季铵盐+0.5% Sb2O3。缓蚀剂成膜研究表明,喹啉季铵盐与锑化物协同作用形成复合膜,最终导致缓蚀效率大幅度提升,有效地抑制了酸化腐蚀过程[13]。

尽管国内外针对酸性介质中金属缓蚀剂进行了较多的研究,但是针对高温酸化条件下季铵盐与锑盐的复配机理研究还相对较少。同时,国内外针对高温酸化缓蚀剂的开发,更多地是基于经验性的尝试,虽有成功的配方和研究可供参考,但是该领域缺乏成熟完善的理论。尤其是多组分缓蚀剂,各组分之间如何形成协同增效,高温高酸高压条件下不同缓蚀剂的电化学作用机理等,这些问题的解决,有助于诠释高温缓蚀剂作用机理,进而指导缓蚀剂科学高效开发。

本文主要针对N80 钢片在20%盐酸介质中,高温(140 ℃)和高压(15 MPa)条件下,吡啶季铵盐和锑盐作为酸化缓蚀剂的协同缓蚀作用开展研究。通过开展高温高压化学浸泡(失重法)和高温高压原位电化学技术,获取两组分缓蚀剂最佳协同作用配方和缓蚀作用电化学机理,并通过缓蚀剂成膜的表面分析,获取高温酸化缓蚀剂协同作用的机理。

1 实验部分

1.1 材料与仪器

盐酸、2-甲基吡啶、氯化苄、Sb2O3,分析纯,成都科龙化工试剂厂。腐蚀实验所用钢片为N80钢片,尺寸为40 mm×13 mm×2 mm,实验前采用320、500、1000、2000号砂纸逐级打磨,然后分别用去离子水、石油醚、无水乙醇进行清洗,最后冷风吹干,称重备用。

GYF-301 型高温高压腐蚀评价釜(哈氏合金釜),大连科茂实验设备有限公司;CS350 型电化学工作站,武汉科思特仪器有限公司;Nicolet 6700 型红外光谱(FT-IR),美国热电公司;ZEISS EV0 型扫描电子显微镜(SEM)及能谱分析(EDS),德国卡尔蔡司公司;X Pert PRO MPD 型X-射线衍射仪(XRD),荷兰帕纳科公司。

1.2 实验方法

(1)吡啶季铵盐的合成

将2-甲基吡啶与氯化苄按物质的量为1∶1 混合,在油浴110 ℃下搅拌反应4 h 制得吡啶季铵盐(BDJ)[14-17],然后通过重结晶提纯。具体反应式如式(1)所示:

(2)腐蚀实验

参考中国石油天然气行业标准SY/T 5405—2019《酸化用缓蚀剂性能试验方法及评价指标》进行腐蚀评价实验。具体过程如下:在高温高压腐蚀评价釜中,将N80钢片浸泡在含有一定量缓蚀剂的20%盐酸中,在140 ℃、总压为15 MPa 下连续浸泡4 h后,取出试片,清洗、干燥处理后称量,并计算失重、腐蚀速率和缓蚀效率。

(3)电化学测试

高温高压原位电化学测试在高温高压釜中进行。实验采用特制的三电极,其中工作电极为标准N80 钢片(接触面积为1 cm2),辅助电极是Pt 片电极,参比电极是Pt 丝电极,所有电极都通过哈氏合金进行夹具夹持,仅暴露出电极部分,夹具与电极之间通过聚四氟乙烯绝缘。实验过程中所使用的腐蚀介质均为20%盐酸(缓蚀剂加注情况有所差异),实验温度为140 ℃。

(4)缓蚀剂成膜的表面分析

高温高压失重实验结束后,用去离子水冲洗钢片表面,然后冷风吹干。采用自制接触角测量仪进行接触角测试,在钢片表面垂直滴入100 μL的去离子水,测量接触角。XRD 测试采用铜靶(λ=1.5418 Å),扫描速率40°/ min。XRD 测试后,将样品进行截面SEM 观察进而EDS 测试。对在20%盐酸+2%BDJ+0.5%Sb2O3中,140 ℃高温和15 MPa高压下反应4 h 后的N80 钢片进行全反射红外光谱测试,全反射红外光谱测试范围为4000~500 cm-1。

2 结果与讨论

2.1 吡啶季铵盐(BDJ)+Sb2O3的协同缓蚀作用

在高温(140 ℃)、高压(15 MPa)的酸化条件下,N80钢片在加有2%吡啶季铵盐(BDJ)和不同加量Sb2O3的20%盐酸中的腐蚀速率及缓蚀剂对N80钢片的缓蚀效率见图1。由图1 可知,单独加入2%的缓蚀剂BDJ 可以显著降低N80 钢片在20%盐酸中的腐蚀速率,由空白时的1898.7 g/(m2·h)降至188.4 g/(m2·h),缓蚀效率可达90.1%,但腐蚀速率仍达不到标准要求的45 g/(m2·h)。加入的Sb2O3可以与BDJ 产生显著的协同增效作用,随着Sb2O3加量的增大,N80 钢片在20%盐酸中的腐蚀速率显著下降,缓蚀效率大幅提升。当Sb2O3加量为0.1%时,腐蚀速率可降至25.6 g/(m2·h);Sb2O3加量为0.5%时腐蚀速率可以降至18.0 g/(m2·h),远低于标准要求的45 g/(m2·h),同时缓蚀剂加量也低于标准要求的3%。

图1 N80钢片在加有2%吡啶季铵盐(BDJ)和不同加量Sb2O3的20%盐酸中的腐蚀情况

在90 ℃下,N80钢片在加有不同缓蚀剂的20%盐酸中的电化学测试结果如图2 所示。开路电位(OCP)测试结果(图2a)表明,N80 钢片在未加缓蚀剂的空白酸液中的开路电位波动较大,2200 s 后才逐渐趋于平稳,表明初期界面腐蚀反应较为剧烈,随着腐蚀时间的延长,界面反应逐渐稳定。在酸液中加入缓蚀剂后开路电位正移,仅加入2%BDJ的体系,开路电位波动较大;而在2%BDJ 的基础上加入Sb2O3后,开路电位随时间波动较小,表明缓蚀剂成膜能够一定程度地抑制腐蚀反应[18]。此外,随着Sb2O3加量的增大,开路电位整体正移较为明显,表明混合缓蚀剂在N80 钢片表面成膜降低了腐蚀反应的热力学倾向,同时缓蚀剂对阳极过程的抑制作用更为突出[19]。

线性极化阻力Rp测试对电极破坏小,更能准确地反映瞬时的腐蚀速率。不同缓蚀剂加注条件下Rp和缓蚀效率η如图2b所示。缓蚀剂BDJ的加入导致Rp轻微增大;同时,在加注2%BDJ后,缓蚀效率η随着Sb2O3加量的增加整体上呈现上升。EIS 测试结果表明(图2c,表1),BDJ 和Sb2O3之间存在明显的协同作用,随着复配缓蚀剂中Sb2O3含量的增加,容抗弧半径显著增大,表明腐蚀反应的阻力加大,缓蚀效果增加。当缓蚀剂为2% BDJ+0.5% Sb2O3时,EIS拟合计算得到的缓蚀效率高达95.6%。极化曲线测试(图2d,表2)也证实了这一结果。随着缓蚀剂Sb2O3浓度的增加,缓蚀效率上升,缓蚀剂为2% BDJ+0.5 Sb2O3时的缓蚀效率达到了95.4%,对N80钢片的腐蚀起到了有效的抑制。

表1 不同缓蚀剂加注情况下的EIS拟合数据

表2 不同缓蚀剂加注情况下的极化曲线拟合数据对比

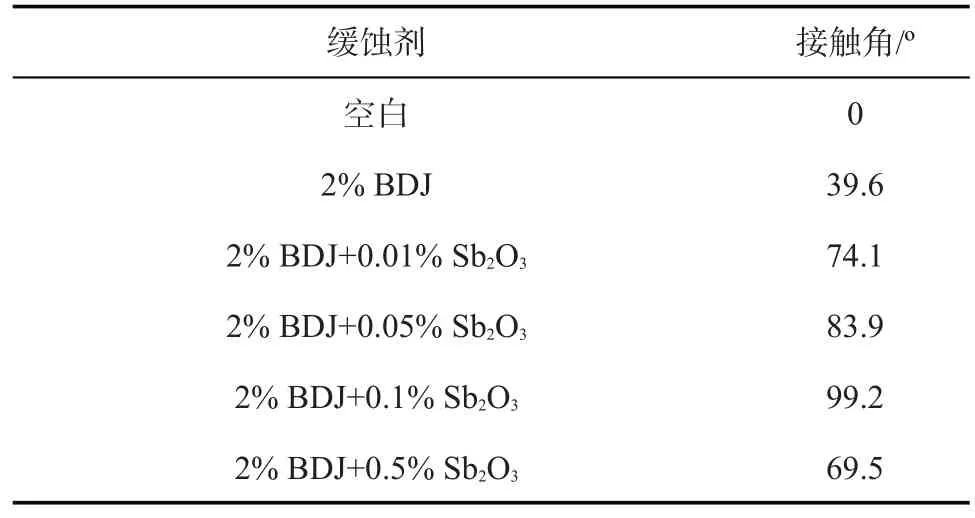

2.2 复配缓蚀剂的成膜性能

通过对缓蚀剂成膜的接触角测试,可以获取不同缓蚀剂膜对金属表面疏水性能的变化,从而判断缓蚀性能的差异。不同缓蚀剂加注情况下,高温高压酸化腐蚀实验后,水在N80钢片表面膜上的接触角测试结果如表3所示。N80钢片在未加入缓蚀剂的20%盐酸中腐蚀后,水在其表面上的接触角为0°,表明腐蚀后表面无明显保护膜,且由于活性腐蚀,导致表面粗糙度较大,相较腐蚀前接触角更小。N80 钢片在加有缓蚀剂的20%盐酸中腐蚀后,水在其表面上接触角变大。加入2%BDJ使接触角增至39.6°;再加入Sb2O3后,随着Sb2O3加量的增大,接触角显著增大,表明BDJ 与Sb2O3协同形成了缓蚀剂膜,其防护作用随着Sb2O3加量的增大而提升,这与失重评价实验的结果一致。当Sb2O3加量达到0.1%时,接触角最大,继续加大Sb2O3加量时接触角反而减小,且多次重复实验得到相同的结果。其原因可能是当BDJ 与较高浓度的Sb2O3协同成膜,最终形成季铵盐+Sb 单质的复合相膜,进一步提升Sb2O3含量则导致界面以Sb 单质的金属膜为主,水在其表面的接触角低于在复合相膜上的。高浓度Sb2O3下形成的膜更厚、更致密,因而其缓蚀效果更好。

表3 水在不同条件高温高压失重实验后钢片表面上的接触角

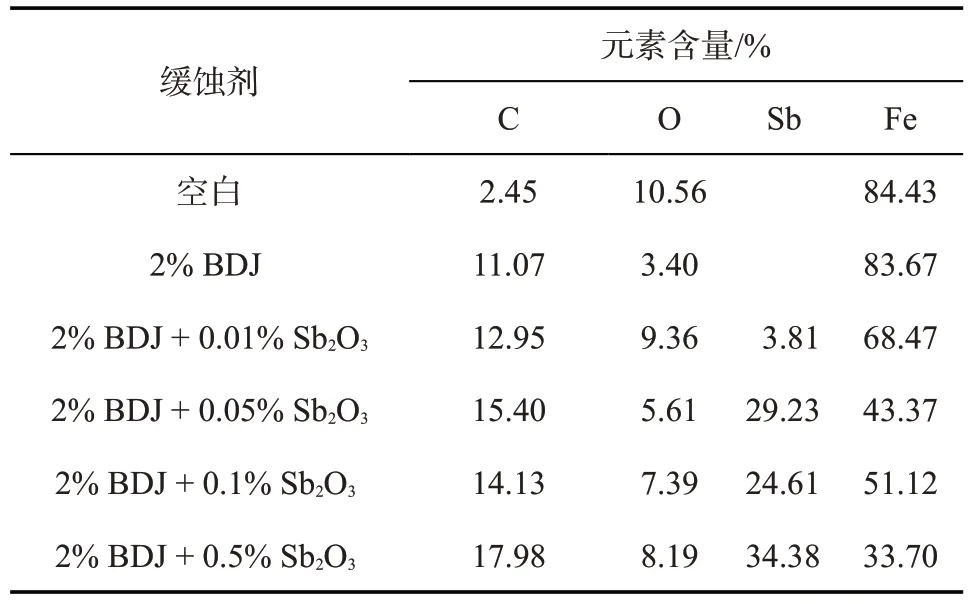

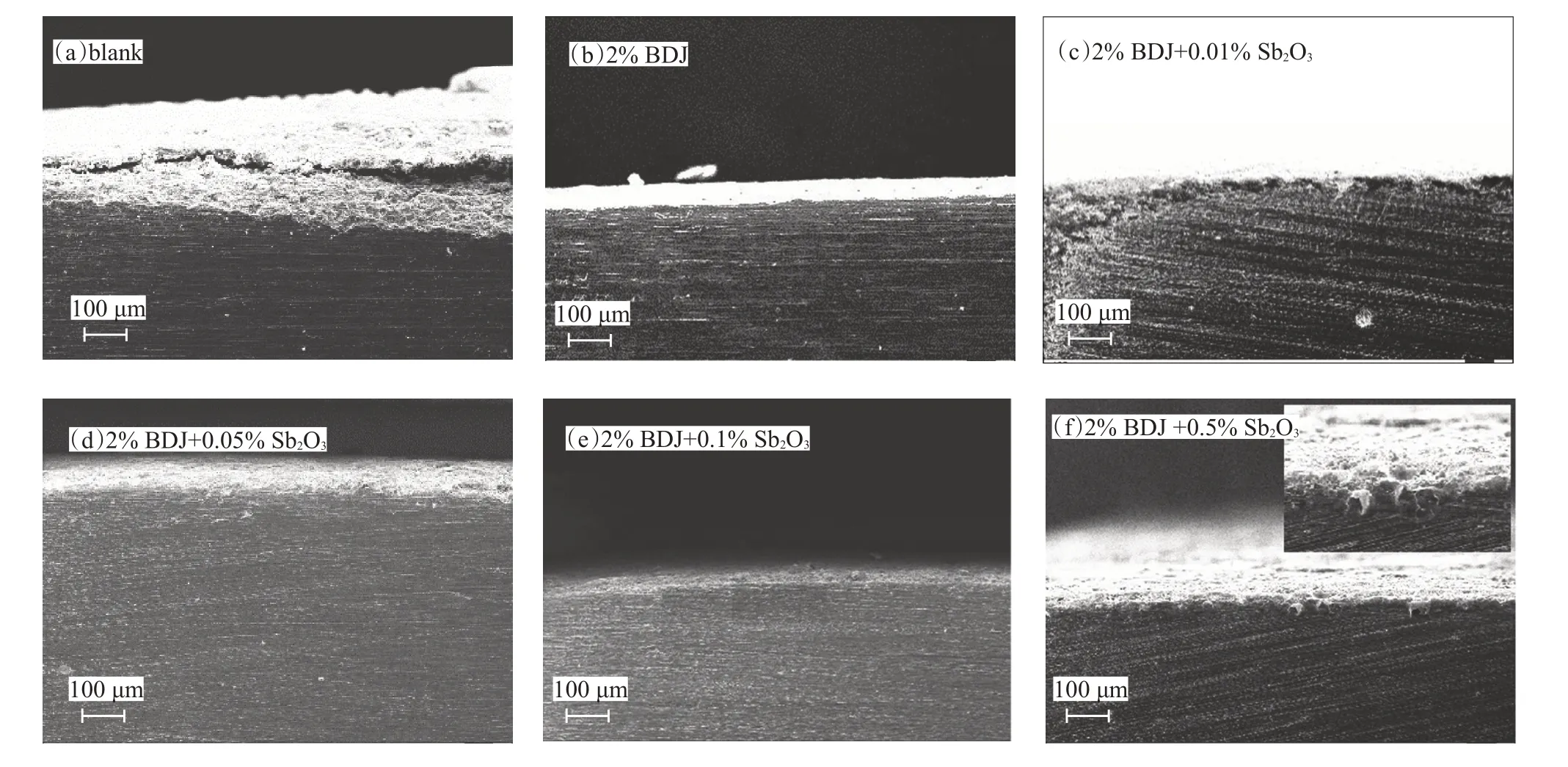

为了进一步了解BDJ 与Sb2O3协同成膜机理,对不同缓蚀剂加注条件下高温失重实验结束后的钢片进行界面分析,考察钢片表面膜形貌及元素组成。图3 为不同高温酸化条件下,失重实验后钢片的截面形貌(SEM)。表4为EDS面扫描获取的产物膜元素组成。从图3可知,未加入缓蚀剂时,N80钢片的表面腐蚀产物明显,且表面不平滑,有较明显的腐蚀后痕迹,表明高温盐酸介质中N80钢腐蚀较为严重。向20%盐酸中加入2%BDJ 后,失重实验后N80 钢片表面较为均匀,说明腐蚀得到了一定程度的抑制。随着Sb2O3的加入,失重试验后N80钢片截面的微观形貌差异较小,当Sb2O3加量较高时,能够观测到界面出现类似于空心球状结构、厚度约10 μm 的膜层。该膜层能够形成较为致密的金属表面覆盖层,进而抑制腐蚀介质在N80 表面的吸附。

表4 不同缓蚀剂加注条件下失重实验后样品界面膜层的EDS分析

图3 不同缓蚀剂加注条件下失重实验后钢片截面形貌

界面膜层的EDS 面扫分析结果(表4)显示,随着Sb2O3加量的增大,Sb 元素和C 元素的含量均显著增加。表明季铵盐(BDJ)与锑化物协同成膜,N80 钢片表面的相膜为两种物质共同构成的复合膜。

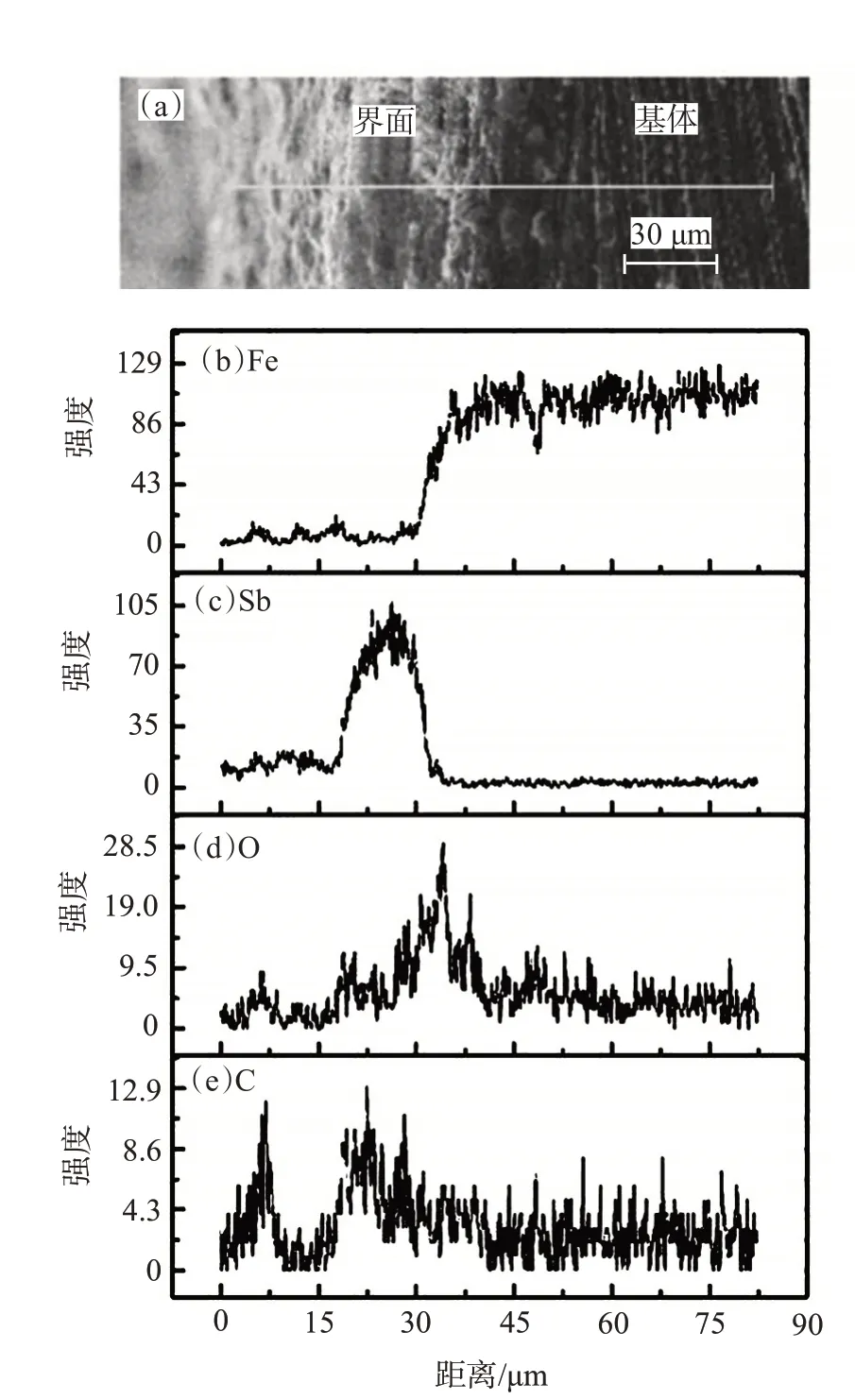

为进一步了解复配缓蚀剂的成膜机理,对加注2%BDJ+0.5%Sb2O3缓蚀剂的样品进行界面线扫描分析。图4为线扫描获得的界面元素分布规律。结果表明,界面处锑元素含量较高,表明复合相膜组成中含有一定的Sb 组分。同时界面处C 元素波动也较大,这与季铵盐吸附成膜有一定关系。O 元素在界面含量较高,同时可以看出O最大含量较Sb元素更为靠近基体。O元素含量高可能与缓蚀剂成膜前钢片的腐蚀过程有关。

图4 加注2%BDJ+0.5%Sb2O3的缓蚀剂钢片腐蚀实验后的界面SEM照片(a)和界面扫描结果(b—e)

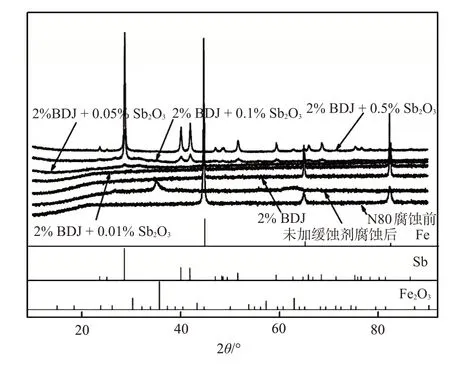

不同缓蚀剂加注条件下腐蚀实验得到的钢片的XRD曲线如图5所示。未加缓蚀剂时,在腐蚀后的钢片表面检测到腐蚀产物,而随着2%BDJ+Sb2O3复配缓蚀剂中Sb2O3加量的增大,钢片表面Sb 单质的峰逐渐增强,同时未观测到其它锑化合物的晶体形式。这表明锑元素主要以单质形式成膜,起到有效保护基体的作用。在20%盐酸中加入的Sb2O3形成Sb2+离子,一定条件下Sb2+离子被还原形成锑单质,形成相膜。然而,仅仅加入0.5%Sb2O3作为缓蚀剂而不加入季铵盐时,测得的N80钢片的平均腐蚀速率为1876.3 g/(m2·h),与不加任何缓蚀剂的腐蚀速率[1898.7 g/(m2·h)]非常接近,这表明单独的Sb2O3在高温酸化条件下并无明显的缓蚀效果,无法完成Sb2+离子被还原形成锑单质的成膜过程。因此可推断,季铵盐在锑离子还原成膜过程中起到了一定的辅助作用。

图5 不同缓蚀剂加注条件下腐蚀实验得到的钢片的XRD曲线

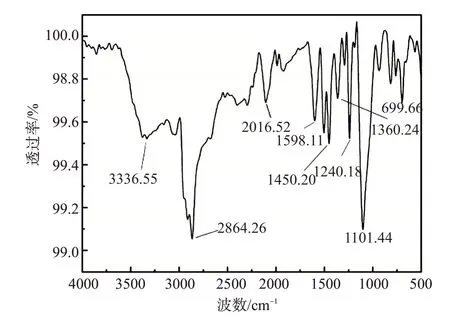

通过全反射红外光谱分析可以获取有机缓蚀剂成膜信息。图6 为N80 钢片在加有2% BDJ+0.5%Sb2O3缓蚀剂的20%盐酸中腐蚀后成膜的全反射红外光谱(ATR)。其中,699.66 cm-1处为季铵盐中芳环面外弯曲振动吸收峰,1101.44 cm-1处为C—H 弯曲振动吸收峰,1450.20~1598.11 cm-1处为苯环骨架吸收峰,N+—CH2的亚甲基弯曲振动吸收峰出现在1360.24 cm-1附近,2016.52 cm-1对应的是C=C=N的吸收峰,2864.26 cm-1处可能是金属氧化物对应的峰,3336.55 cm-1处尖锐吸收带为分子内氢键吸收峰。红外光谱分析表明,N80 钢片试样表面成膜中含有吡啶季铵盐成分。BDJ 与锑盐协同作用成膜,并存在于最终保护膜中,形成复合相膜。

图6 N80钢片在含2%BDJ+0.5%Sb2O3缓蚀剂的20%盐酸中腐蚀后成膜的全反射红外光谱(ATR)

2.3 BDJ与Sb2O3协同缓蚀成膜机理

通过上述研究可以得出,140 ℃酸化条件下复配缓蚀剂(BDJ+Sb2O3)的协同缓蚀作用机理为:锑盐和季铵盐协同作用形成沉淀型复合相膜(锑单质+季铵盐的复合膜),有效地隔离了腐蚀介质和金属基体,抑制金属在高温酸化介质中的腐蚀。

从缓蚀作用的物理化学机理来看,缓蚀剂能与酸液中的物质生成具有一定保护性的薄膜并附着在钢片的基体上。SEM测试结果表明,复配缓蚀剂在金属基体表面形成沉淀型相膜。该保护膜使得酸液中的H+与金属基体的接触几率变小,甚至变成零。沉淀膜的存在使得局部区域的腐蚀电位变高,从而降低腐蚀倾向。XRD 证明了表面成膜物质为锑单质。而EDS 及ATR 结果则表明膜中含有有机季铵盐成分。综合表明,酸性介质中季铵盐吸附成膜,并促进高价锑还原沉积于界面,共同形成复合相膜,机械隔离+降低化学反应活性(季铵盐吸附供电子,饱和Fe电子轨道)的方式达到协同缓蚀作用。

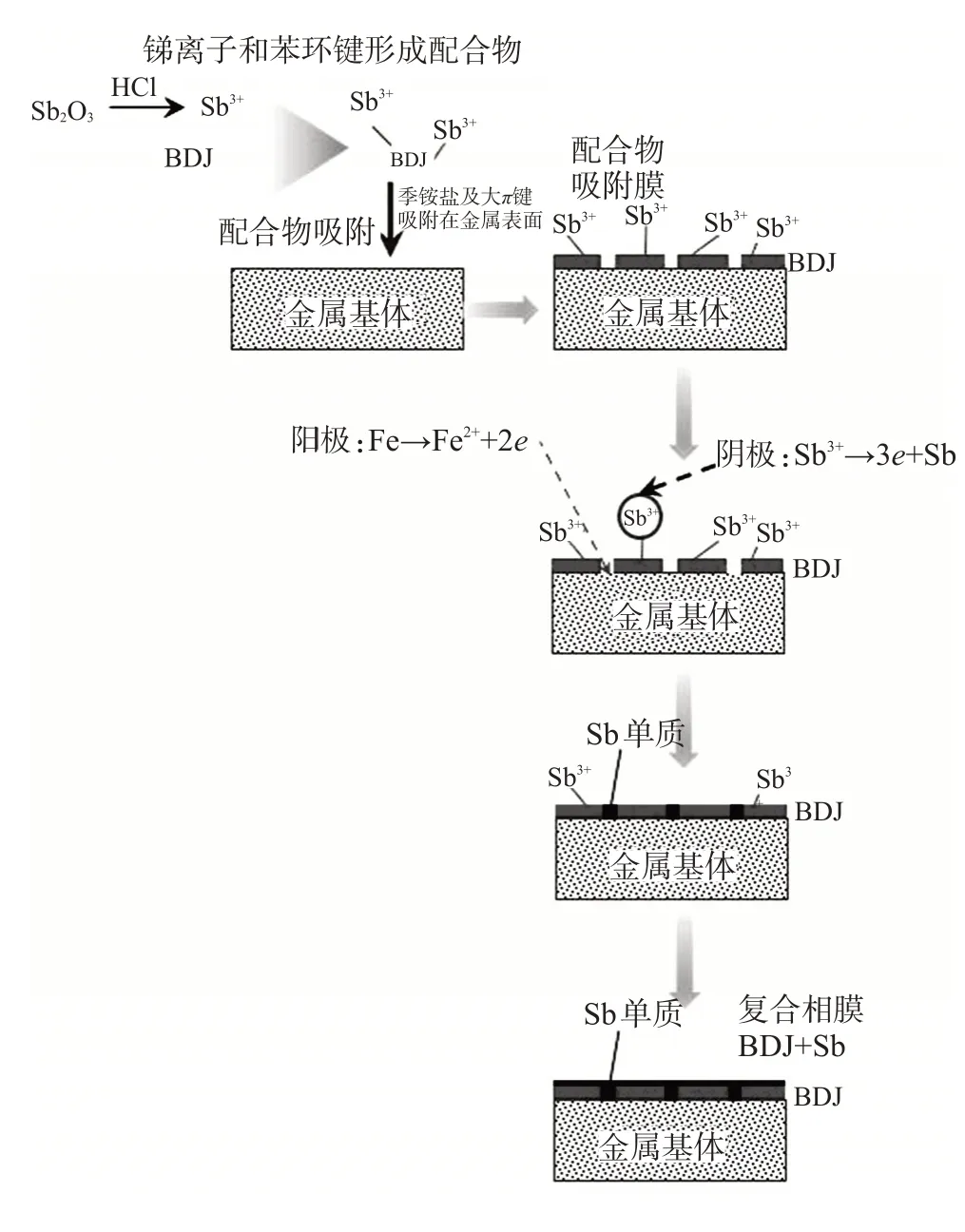

BDJ 与Sb2O3在酸性介质中的协同缓蚀成膜机理示意图如图7 所示。Sb2O3在盐酸中溶解并形成Sb3+,Sb3+可与BDJ 中的苯环及吡啶环的大π键形成配位键(Sb—C 键键长约为337 pm,弱作用的配位结构,有利于下一步Sb3+还原)[20]。BDJ在金属表面容易形成化学吸附,季氮原子及环状结构为供电子体,与Fe 原子次外层空电子轨道形成键合作用,进而实现化学吸附。BDJ+Sb3+的配合物在金属表面成膜后,金属表面未被配合物膜覆盖处会发生腐蚀阳极电化学反应:

图7 BDJ+Sb2O3在酸性介质的N80钢表面协同成膜机理

在金属表面被配合物膜覆盖处,则是高电位的阴极区发生如下阴极反应:

在配合物膜未覆盖、露出新鲜Fe 基体处,形成了Sb 单质膜,填补了覆盖膜未保护到的金属基体。Sb 单质的电极电位为0.204 V(vs.SHE),在盐酸中不会发生氢去极化反应,可以有效抑制酸腐蚀。反应继续进行,在金属表面形成了较为致密的BDJ+Sb复合保护膜,有效地抑制了金属的进一步腐蚀。

3 结论

BDJ与Sb2O3在盐酸中对钢片存在着显著的协同缓蚀效应。在140 ℃、20%盐酸高温高压酸化条件下,加入2%BDJ+0.5%Sb2O3后N80 钢片的腐蚀速率可降至18.0 g/(m2·h),远低于标准要求的腐蚀速率。

混合缓蚀剂(2%BDJ+0.5%Sb2O3)在N80 钢片表面形成了锑单质+BDJ 的复合相膜,进而有效地增加界面接触角,抑制酸腐蚀。

溶液中Sb3+与BDJ 中的苯环及吡啶环的大π键形成配位键,配合物在N80 钢片表面形成化学吸附,未覆盖金属基体发生氧化反应,Sb3+发生还原反应形成Sb,最终形成较为致密的BDJ+Sb 复合保护膜,有效抑制腐蚀介质对基体的侵蚀。