抗盐聚合物乳液的性能与现场应用*

贾 飞,李帅帅,余延波,罗 磊,杨育恒,廖 泽,姜鑫淼

(西部钻探井下作业公司储层改造研究中心,新疆克拉玛依 834000)

0 前言

近年来,随着非常规油气藏开发的不断深入以及对陆相页岩油成藏特征和超低孔超低渗储层裂缝延伸规律的不断认识,水平井大段多簇压裂与大斜度井体积压裂的需求急速增加,作为压裂核心的压裂液成为保障高效低成本压裂施工的突破点。

国内各大油田施工主要采用的压裂体系[1-4]中,瓜尔胶压裂液体系占整个压裂市场的70%以上,但在高温下瓜尔胶分子易发生热降解,稳定性差,且压裂液中的大颗粒石英砂会加速流体结构的破坏,同时原材料过度依赖于进口、价格波动幅度大,破胶后残渣会在孔隙中产生聚集吸附,对储层造成二次伤害[5]。清洁压裂液体系在水平井施工中滤失量过大,且表面活性剂胶束的相互缠绕能力在温度高于100 ℃时对高砂比石英砂的携带能力迅速减弱。基于化学交联的聚合物压裂液体系[6-7]引入了抗温抗盐和速溶性极强的磺酸基,聚合物通过电荷作用、配位键作用和有机金属交联剂作用大幅度增加了流体结构黏度,因适用性强而得到了广泛应用。但该体系对于矿化度含量大于20 g/L的地层水存在着一些固有的缺陷,如高浓度的Mg2+、Fe2+等离子会使聚合物分子线团尺寸缩减,同时引入的磺酸基易脱落,为了达到冻胶效果需增加聚合物用量,但过多的化学交联常引起压裂液在地层中破胶时间呈指数型增加且破胶不彻底。

聚合物乳液能实现在线添加、免混配和自交联,现场操作灵活,节约人工,为降低施工成本带来了新思路,也是对微弱伤害压裂液体系的补充。聚合物乳液压裂体系[8]也是现阶段新疆油田针对高温致密低渗透储层应用的重要技术之一,但是目前通常使用的阴离子聚合物乳液(W/O)存在以下缺点:使用高矿化度地层水配制压裂液时,低浓度乳液的摩阻会出现先降低后迅速增大的现象,甚至有时比清水的摩阻低40%左右,其抗盐性能差,未能有效提供一个低摩阻的施工环境;当使用成分更加复杂的油田返排液配液时,不仅会导致阴离子聚合物乳液(W/O)分散差、溶解困难,也会因为无机盐含量增高而屏蔽聚丙烯酰胺分子链上的静电排斥,从而使聚合物线团变得卷曲,使减阻效果变差。

为了克服现有聚合物乳液的缺点,本文报道了一种免混配多功能抗盐聚合物乳液,综合常规乳液稠化剂和悬浮乳液稠化剂的特点,使得制备的抗盐乳液稠化剂兼具高固含量、低油相、高效抗盐、减阻等多种功能。以制备的抗盐聚合物乳液为减阻剂,分别研究了清水和玛18水配制的压裂液的流变性、黏弹性、降阻性、破胶性能等,并进行了岩心伤害实验以及现场应用。

1 实验部分

1.1 材料与仪器

丙烯酰胺、丙烯酸,工业级,山东鑫达化工有限公司;2-丙烯酰胺-2-甲基丙磺酸,工业级,山东济南凯创化工有限公司;磺酸盐共聚物HA84,速溶型抗盐聚合物,实验室自制;丁烯二酸十六烷基酯、烷基苯磺酸盐,聚乙烯醇复合乳化剂,工业级,湖北兴恒业科技有限公司;异构石蜡,工业级,河北集策新材料科技有限公司;过硫酸钾、亚硫酸氢钠,工业级,山东云盛化学有限公司;悬浮剂为有机改性膨润土,工业级,河北元晶矿产品有限公司;增效剂为聚酯多元醇,工业级,济南盈鑫化工有限公司;助排表面活性剂为长链烷基季铵盐,工业级,山东多聚化学公司;助排剂为氟碳表面活性剂GYO-1,蒲城驭腾材料科技有限公司;过硫酸铵,分析纯,山东海瑞新材料有限公司;聚醚类压裂用防乳化剂XJ-13,杀菌剂DRKJ-03,工业级,郑州德融科技有限公司;黏土稳定剂HJZ,工业级,恒聚生物有限公司。聚合物乳液,有效含量为25%~30%的聚合物乳液,山东盛新材料有限公司;常规减阻剂:改性植物胶,郑州晶华化工有限公司。清水,主要离子质量浓度(单位mg/L)为:Na+23.71、K+1.17、Ca2+4.37、Mg2+3.20、Cl-16.45、SO42-50.35;玛18水,矿化度为21159.88 mg/L,主要离子质量浓度(单位mg/L)为:Na+3856.67、K+1251.26、Ca2+1094.10、Mg2+2010.16、Cl-7361.74、SO42-5580.06、PO43-5.45。

FDS-800 型岩心伤害驱替测试分析系统,美国Temco 岩心公司;RS6000 型流变仪,德国Thermo-Fisher公司;MiniMR-HTHP高温高压驱替核磁共振分析系统,苏州纽迈分析仪器有限公司;JHFR-2 型滑溜水管路摩阻测试仪;K100型表/界面张力仪,德国克吕氏公司;高温高压滤失仪,北京科氏力科学仪器有限公司;930 Compact IC Flex型离子色谱仪,瑞士万通公司;HTD13285-12 型旋转黏度计,青岛海通达公司;平氏黏度计,江苏省宝应县哲晶玻璃仪器厂。

1.2 实验方法

(1)抗盐聚合物乳液的制备

将丙烯酰胺、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸溶于水中,将磺酸盐共聚物HA84、增效单体顺丁烯二酸十六烷基酯、烷基苯磺酸盐和聚乙烯醇复合乳化剂溶于油相异构石蜡中,油水混合剪切5~10 min,通氮气除氧,在10~15 ℃下滴加0.1%~1%引发剂(质量比1∶1的过硫酸钾和亚硫酸氢钠,占单体总质量而言)后升温至48 ℃,保温反应5 h,得到油包水反相乳液。在反相乳液中加入悬浮剂有机改性膨润土,以650 r/min 的速率搅拌50 min;然后在10 min 内按顺序加入增效剂聚酯多元醇、助排表面活性剂长链烷基季铵盐、速溶型抗盐聚合物,以800 r/min 的速率搅拌45 min,得到有效含量在40%~45%的抗盐聚合物乳液。

(2)压裂液的配制

分别用清水和玛18 水配制质量分数为0.05%~1.2%的聚合物乳液。在室温下,使吴茵混调器的搅拌速度调节为1000 r/min 后,将聚合物乳液缓慢加入,避免形成鱼眼。黏度测试、耐温耐剪切性能测试、黏弹性测试、降阻实验中为了有效测试抗盐乳液本身性能未添加压裂用添加剂,搅拌3 min;破胶实验依次加入助排剂GYO-1、过硫酸铵后搅拌3 min;岩心伤害实验依次加入助排剂GYO-1、防乳化剂XJ-13、黏土稳定剂HJZ、杀菌剂DRKJ-03、过硫酸铵后搅拌3 min,制得压裂液。

(3)黏度测试

使用旋转黏度计在室温、转速100 r/min下测量刚配制好的压裂液的初始黏度;然后将压裂液置于恒温水浴锅中,在30 ℃下恒温4 h,再测量压裂液的黏度,以两者之间的差值与初始黏度之比计算黏度保持率。

(4)耐温耐剪切性能测试

分别使用抗盐乳液和常规乳液在清水、玛18水、1000 mg/L 的标准盐水里配制质量分数为0.5%和1%的聚合物压裂液,在RS6000 高温高压密闭容器加入50 mL的样品,设置升温速率为3 ℃/min,温度从30 ℃升至105 ℃,以100 s-1的剪切速率恒温剪切1 h,记录黏度随剪切时间的变化。

(5)黏弹性测试

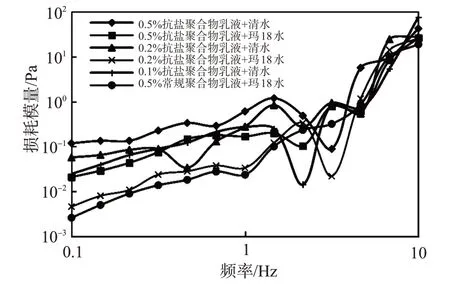

分别使用抗盐乳液和常规乳液在清水、玛18水中配制质量分数为0.1%、0.2%、0.5%的聚合物压裂液,使用直径为35 mm 的锥板系统,加热系统升温至105 ℃后放置2 mL的样品,选择震荡测量模式,在0.1 Hz下进行应力扫描,确定线性黏弹区,在线性黏弹区选择一个应力值,进行频率扫描,用全过程取值。

(6)破胶实验

使用玛18 水配制质量分数为0.5%的聚合物乳液,分别加入0.1%~0.5%助排剂、0.01%过硫酸铵,并在95 ℃的水浴中恒温3 h,期间使用平氏黏度计测定室温下破胶液的黏度,直至最终黏度小于5 mPa·s结束实验。

在25 ℃下,采用K100 型表面张力仪,使用平板法测定破胶液上层清水的表界面张力。

取50 mL的破胶液放入离心管中,在3000 r/min的转速下离心30 min,然后慢慢倒出上层清夜,再用50 mL 二级水倒入离心管中进行二次洗涤,再放入离心机离心20 min,倾倒上层清液,在105 ℃条件下烘至恒重,计算破胶液的残渣含量。

(7)降阻实验

使用玛18 水配制10 L 的质量分数为0.1%、0.2%的抗盐乳液和常规乳液的压裂液,采用管路摩阻仪进行测试,设定实验温度为38 ℃,调节流量为1.8 m3/h,储液罐首先加入清水,当1 min内压差变化小于1%时,进行5 min 实验得到清水摩阻压差,按照相同的条件进行压裂液的摩阻压差测试,按式(1)计算降阻率DR:

式中:DR —室内压裂液降阻率,%;Δp1—清水流经管路时的压差,Pa;Δp2—压裂液流经管路时的压差,Pa。

(8)岩心伤害实验

将配制的聚合物压裂液装入高温高压滤失仪中,上下两端加载的压差值保持在3.5 MPa,温度升至105 ℃后,收集出口端压裂液滤液并装入中间容器内,首先使用标准盐水从岩心夹持器正方向驱替,记录出口端流量及压差,稳定后驱替时间不小于60 min,计算水测渗透率K1;将压裂液破胶液从岩心夹持器反方向注入,出口端流出液体后开始计时,测定时间为36 min,注入完后关闭夹持器两端阀门,使液体在岩心中停留2 h;再次使用标准盐水从岩心夹持器正方向驱替,记录出口端流量及压差,稳定后驱替时间不小于60 min,计算水测渗透率K2。实验温度为实验温度为30 ℃,流体注入速度为2.5 mL/min。按式(2)计算岩心损害率:

式中:η—渗透率损害率,%;K1—岩心通过标准盐水的渗透率,10-3μm2;K2—岩心损害后通过标准盐水的渗透率,10-3μm2。

在测试过程中使用核磁共振分析系统对全过程核磁共振T2谱进行记录,与使用高压压汞方法得到初始人造岩心孔径值进行对比,得到伤害前后孔径的变化范围。

2 结果与讨论

2.1 减阻剂黏度-浓度关系

采用不同水样配制的不同浓度抗盐聚合物乳液的初始黏度见图1。从图1 可见,随着浓度的增大,抗盐聚合物乳液的初始黏度均大幅度增加,当质量分数大于0.1%时,两种水样配制的聚合物乳液的初始黏度差值迅速变大,说明相同浓度下玛18水高浓度的离子含量使得聚合物分子间相互作用明显减弱。

图1 不同水样配制抗盐聚合物乳液的初始黏度随浓度的变化

采用玛18 水配制的减阻剂在30 ℃下恒温4 h后的黏度保留率见图2。从图2可见,配液用水为高矿化度的玛18水时,抗盐聚合物乳液的黏度保持率均大于常规聚合物乳液和常规减阻剂的,说明所合成抗盐聚合物的抗盐性能明显提高;当质量分数为0.1%~0.5%时,黏度保持率从峰值逐渐降低到波谷,当质量分数大于0.5%时,黏度保持率随浓度先增大后趋于平缓,此时聚合物分子间流体结构的破坏与重构趋于稳定。

图2 不同减阻剂黏度保留率随浓度的变化

2.2 流变性能

在地层温度为105 ℃、施工排量为10~12 m3/min 的情况下,压裂液在经受炮眼、近井污染带、地层延伸裂缝三者叠加耦合作用下,要求抗盐聚合物乳液必须具有较强的耐温耐剪切性能。图3为常规聚合物乳液和抗盐聚合物乳液在温度为105 ℃、剪切速率为100 s-1下剪切80 min的流变曲线。采用10 g/L的标准盐水和玛18 水配制的质量分数为1.0%的常规聚合物乳液的黏度分别保持在70 mPa·s 和22 mPa·s左右,这说明矿化度大于20 g/L时,高浓度的Mg2+、Fe2+等离子会使聚合物分子线团尺寸缩减,同时高温下聚合物易水解,使得聚合物的亲水性能降低,部分聚合物从水中析出,导致增黏效果严重变差。采用实验室清水和玛18 水配制的质量分数为1.0%的抗盐聚合物乳液的黏度分别保持在110 mPa·s和50 mPa·s左右。在高温高矿化度下,质量分数为1.0%的抗盐聚合物乳液黏度是常规聚合物乳液黏度的2 倍以上,表明所合成的抗盐聚合物乳液具有较强的耐温抗剪切能力。用玛18 水配制的质量分数为0.5%的抗盐聚合物乳液黏度保持在25 mPa·s左右,说明该体系在升温恒速剪切作用下,致使分子主链结构完整性较弱,已形成的弱网状结构被破坏,有效表观黏度大幅度降低,在温度恒定后,聚合物分子形成网状结构的破坏和重构达到动态平衡[12-13]。

图3 采用不同水样配制聚合物乳液的耐温耐剪切流变曲线

2.3 黏弹性

采用清水和玛18 水配制的不同浓度聚合物乳液的黏弹性曲线如图4 和图5 所示。从图4 和图5可以看出,采用清水配制的质量分数为0.5%的抗盐聚合物乳液的储能模量、损耗模量均高于其他体系的。采用玛18 水配制的质量分数为0.5%的常规聚合物乳液的储能模量、损耗模量低于采用玛18水配制的质量分数为0.2%的抗盐聚合物乳液的。采用玛18 水配制的质量分数为0.5%抗盐聚合物乳液的储能模量和损耗模量和采用清水配制的质量分数0.1%、0.2%抗盐聚合物乳液的接近,说明高矿化度对聚合物分子间的多元缔合作用产生明显影响,减弱分子之间的空间网络结构。因此,在高矿化度下质量分数小于0.5%的抗盐聚合物乳液能达到低矿化度下质量分数为0.1%~0.2%时的压裂液体系性能。

图4 用两种水质配制的不同质量浓度聚合物压裂液的储能模量随频率的变化

图5 用两种水质配制的不同质量浓度聚合物压裂液损耗模量随频率的变化

在扫描频率为1 Hz时,抗盐聚合物乳液的储能模量均高于损耗模量,说明该聚合物乳液在矿化度为99~21 000 mg/L时具有良好的黏弹性、抗剪切稳定性和携砂性能。

2.4 降阻性能

采用直径为6.4 mm 管柱摩阻仪分别测试清水及用玛18水配制的质量分数分别为0.1%和0.2%的抗盐聚合物乳液和质量分数为0.2%的常规聚合物乳液聚合物乳液的摩阻压差,从而计算得出质量分数为0.2%的常规聚合物乳液的降阻率为70.24%,质量分数分别为0.1%和0.2%的抗盐聚合物乳液的降阻率为74.76%和76.34%,分别比常规聚合物乳液的高4.52、6.10 百分点。所合成抗盐聚合物的耐盐性能较强,可降低二价金属离子对聚合物链的破坏,能满足压裂施工要求。

2.5 破胶性能

为了提高施工后压裂液在水平井中的返排率、提高原油产量,需要降低压裂返排液的表/界面张力。此外,压裂液在地层中停留一段时间后,与岩心作用而脱落的不溶物和破胶液残渣会聚集吸附大于1 μm的岩石孔隙中,使裂缝扩展延伸后的优势导流能力降低,且压裂液残渣团尺寸远大于孔径,对储层会造成二次污染,因此需要降低破胶液的残渣含量。采用玛18 水配制的配方为0.5%抗盐聚合物乳液+0.2%~0.3%助排剂GYO-1+0.01%过硫酸铵的压裂液破胶液的表观黏度为2.6 mPa·s,表面张力不高于28 mN/m,与煤油间的界面张力不高于2 mN/m,残渣含量在37 mg/L左右,满足小于50 mg/L的要求。

2.6 对岩心的伤害性

为了保障抗盐聚合物乳液对储层产生低伤害,且考虑低黏聚合物乳液的大规模使用,通常减阻剂质量分数为0.1%~0.2%。采用聚合物压裂液(0.1%抗盐聚合物乳液+0.3%助排剂GYO-1+0.2%破乳剂XJ-13+0.4% 黏土稳定剂HJZ+0.1% 杀菌剂DRKJ-03+0.01%过硫酸铵)滤液对渗透率为5×10-3~50×10-3μm2的人造岩心进行伤害实验,实结果见表1。由表1 可知,随着岩心渗透率的增大,伤害率逐渐降低,说明抗盐聚合物乳液对孔径尺寸大的岩心伤害程度较低,聚合物滤液分子线团可以进入大部分孔隙;然而对于渗透率为5×10-3μm2左右的岩心,该压裂液对岩心的伤害较大。

表1 压裂液对岩心伤害实验结果

采用核磁共振与高压压汞方法,根据饱和流体状态下核磁共振T2谱,分析压裂液伤害前后岩心孔径分布分析。从图6可以看出,当渗透率为50×10-3μm2时,伤害前后岩心内部孔隙分布比例波动较小,波峰位置由伤害前的8.95 μm移到伤害后的4.32 μm。当渗透率为5×10-3μm2时,岩心经压裂液伤害后,内部孔隙分布比例变化明显,波峰位置由伤害前的0.55 μm移到伤害后的0.25 μm,大于1 μm的孔隙百分含量明显减小,此时抗盐聚合物分子线团在一定程度上改变了原始孔隙分布。

图6 XZ-1岩心伤害前后核磁共振孔径分布

2.7 现场应用情况

MaHWxx井采用“大段多簇暂堵+极限限流+抗盐聚合物乳液”的施工方案,现场施工中为了有效降低抗盐聚合物乳液的使用浓度,达到低黏液体体系进行高砂比携带支撑剂进入地层的目的,进行合理的砂浓度与抗盐聚合物乳液浓度匹配关系现场试验,施工中提出了连续加砂过程中聚合物浓度应阶梯式增加的思路,以及考虑到有效降低施工压力、提高压裂液的运移支撑剂的能力,现场压裂液配方为:0.1%~0.6%抗盐聚合物乳液+0.3%助排剂GYO-1+0.2%破乳剂XJ-13+0.4%黏土稳定剂HJZ+0.1%杀菌剂DRKJ-03+0.01%~0.03%过硫酸铵。为了更好地体现现场试验结果,以第9 级施工曲线为例进行匹配关系的说明,施工曲线见图7。MaHWxx井的9 段压裂施工共用10 d 完成,施工泵压为50~83 MPa,最高排量为12.2 m3/min,共注入地层液量为24536.6 m3。MaHWxx 井开始试产时获4.0 mm油嘴,油压为25~30 MPa,日产油最高达31.27 t,日产气最高达31 m3,返排效果良好,取得了很好的压裂效果。

图7 MaHWxx井第9级压裂施工曲线

从图7可以看出,随着砂浓度的增加,抗盐聚合物乳液浓度呈阶梯式增加,通过对比第9-1 级和第9-2级砂浓度与抗盐聚合物乳液浓度的关系可以得到以下结论:砂浓度在30~270 kg/m3时,聚合物乳液质量分数范围在0.15%~0.2%,砂浓度在300~360 kg/m3时,聚合物乳液浓度质量分数范围在0.2%~0.35%,砂浓度在390~420 kg/m3时,抗盐聚合物乳液质量分数范围在0.58%~0.60%。该层主加砂阶段排量稳定在12 m3/min 左右,施工压力由75 MPa降至50 MPa,第9-1级降阻率达到84.6%,第9-2级降阻率达到85.6%,现场应用试验证实了该思路下压裂施工的可行性,施工效果较好。

3 结论

所合成的抗盐聚合物乳液的增黏性、黏弹性、耐温耐剪切性均优于常规聚合物乳液的。高矿化度(玛18水)下抗盐聚合物乳液质量分数在0.2%~0.5%之间,能达到低矿化度(清水)下质量分数为0.1%~0.2%的压裂液体系性能,适用于低黏乳液配制。

MaHWxx井施工时采用“聚合物浓度应呈阶梯式增加”的思路,砂浓度在30~270 kg/m3时,压裂液中抗盐聚合物质量分数应在0.15%~0.2%;砂浓度在300~360 kg/m3时,抗盐聚合物质量分数应在0.2%~0.35%;砂浓度在390~420 kg/m3时,抗盐聚合物质量分数应该在0.58%~0.60%。抗盐聚合物乳液压裂液的返排效果良好,取得了很好的压裂效果。