硫酸双氢链霉素提取工艺的改进研究

唐维

(河北圣雪大成制药有限责任公司,河北 石家庄 050031)

1 导论

1.1 链霉素概述

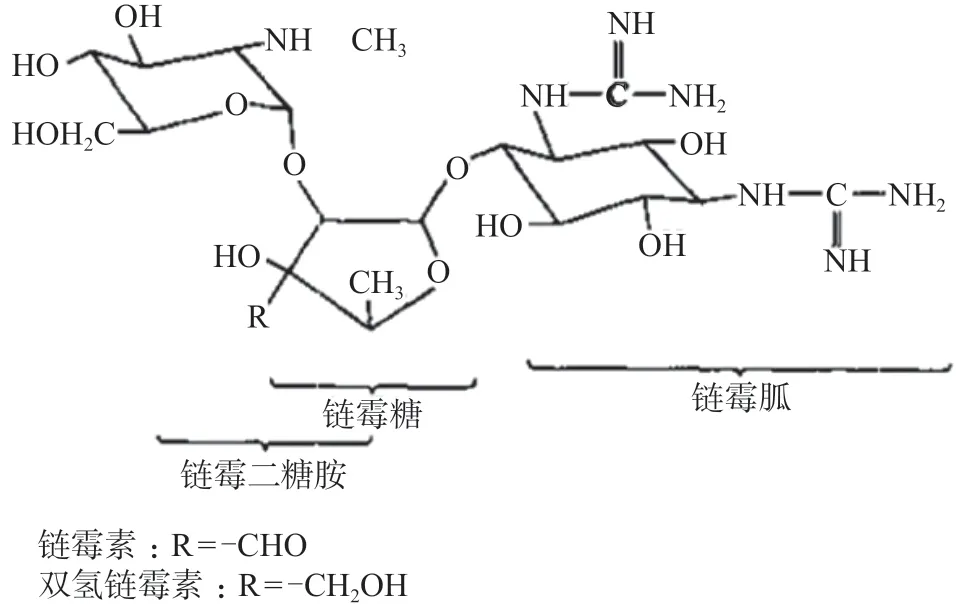

链霉素(Streptomycin)是1943 年美国加州大学伯克利分校博士、罗格斯大学教授赛尔曼·A·瓦克斯曼从链霉菌中分离得到的,它是由链霉胍同链霉糖和葡萄糖胺衍生物所构成的糖苷,是一种氨基糖苷类抗生素[1]。

双氢链霉素可由湿链霉菌产生,但通常以半合成方法生产。链霉素分子中链霉糖部分的醛基被还原成伯醇基后,就成为双氢链霉素,其抗菌效能与链霉素大致相同[2]。链霉素和双氢链霉素的共同结构见图 1。

双氢链霉素适用于治疗由多种革兰氏阴性细菌所引起的感染症,如:结核病、百日咳、鼠疫、土拉菌病以及肺炎等,具有杀菌活性强、毒性低、适应症广及临床疗效好的优点[3]。

链霉素与双氢链霉素均可和血清蛋白质结合形成全抗原,但所产生的抗体不同,因此无交叉反应,对链霉素过敏者可用双氢链霉素[3]。过敏反应包括:皮疹(0.3%~ 11%),可表现为斑丘疹、荨麻疹、红斑、麻疹样皮疹、猩红热样皮疹、天疱疮样皮疹、湿疹样皮疹、紫癜及血管神经性水肿等皮肤表现。严重者可发生过敏性休克,严重过敏者反应还可并发急性溶血性贫血、血红蛋白尿、休克、急性肾功能衰竭。

图1 链霉素和双氢链霉素的共同结构 [4]Fig.1 The common molecular structure of Streptomycin and Dihydrostreptomycin [4]

1.2 研究背景和内容

硫酸双氢链霉素的生产沿用七十年代的工艺,提取生产过程污水排放量很大。近年来随着环保检查力度的逐步加大以及清洁生产要求的不断提高,原有生产工艺越来越无法满足正常生产需要,污水处理成本所占比重日渐增加,鉴于此,对硫酸双氢链霉素的提取工艺进行改进,从源头上减少污水排放量就成为了一项迫在眉睫的工作。硫酸双氢链霉素是一个较为老旧的品种,且生产厂家较少,近年来并无新工艺的相关报道。本课题主要是对硫酸双氢链霉素的提取工艺进行梳理,对其排污量大的生产工艺进行了分析,生产过程中几次树脂的吸附解吸过程中产生了大量的污水,寻找新的低排污量生产工艺加以替代,是生产工艺达到节能减排的重要手段。

本课题使用纳滤膜技术替代双氢链霉素传统工艺中氢化液152 树脂脱盐浓缩的操作,减少树脂使用量,同时验证纳滤膜技术替代树脂工艺后对产品的质量影响[4-8]。

纳滤是在压力差推动力作用下,盐及小分子物质透过纳滤膜,而截留大分子物质的一种液液分离方法,又称低压反渗透。纳滤膜截留分子量范围为200~ 1 000 MWCO,介于超滤和反渗透之间,主要应用于溶液中大分子物质的浓缩和纯化[8-11]。

2 纳滤膜工艺验证

2.1 双氢链霉素工艺分析

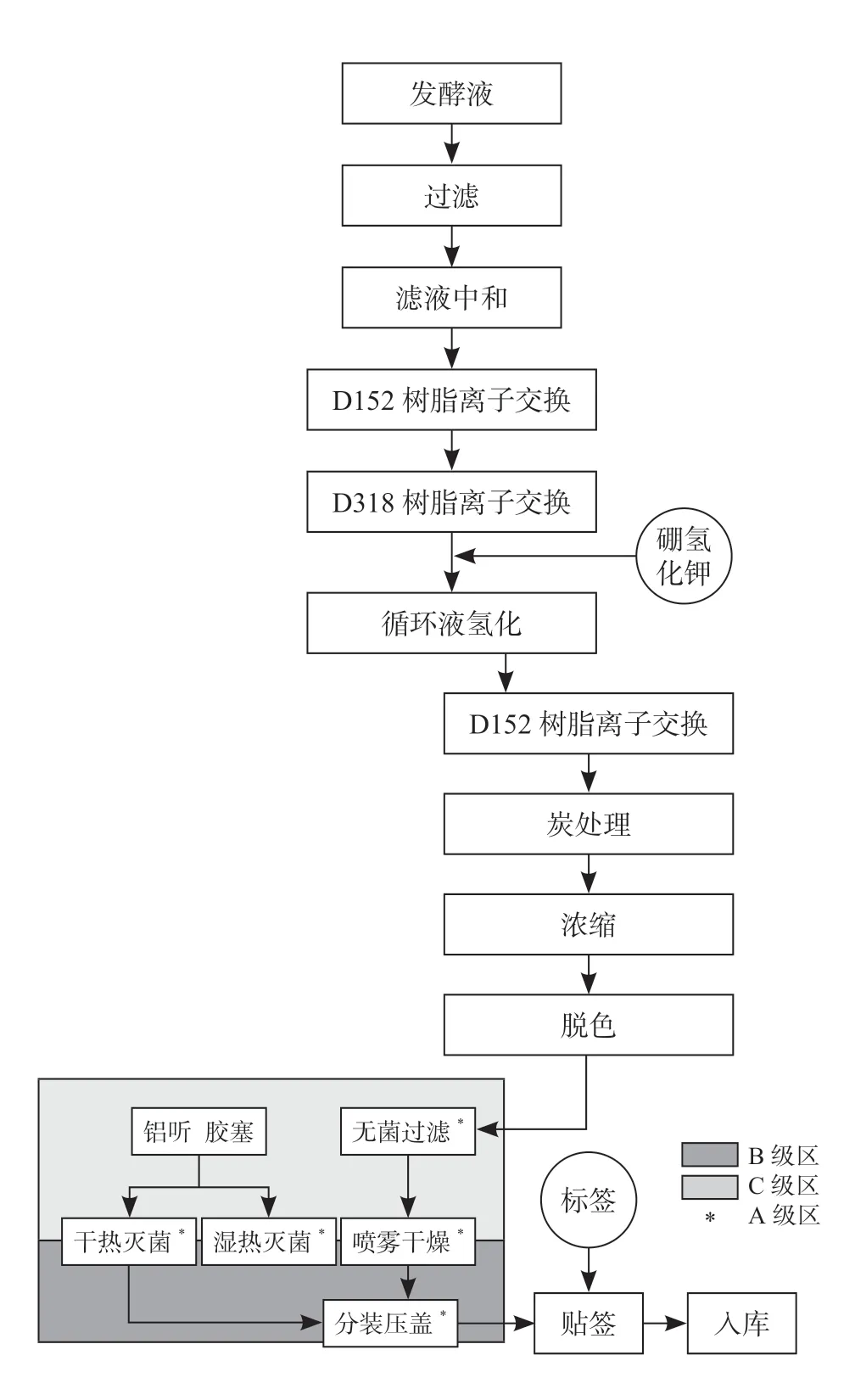

目前硫酸双氢链霉素的主要生产工艺流程图如图2 所示。

图2 工艺流程图Fig.2 Process flow diagram

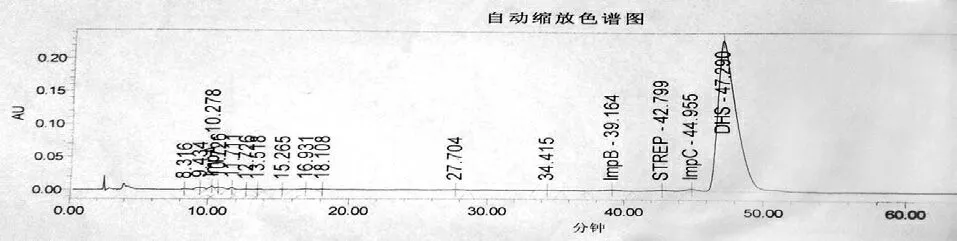

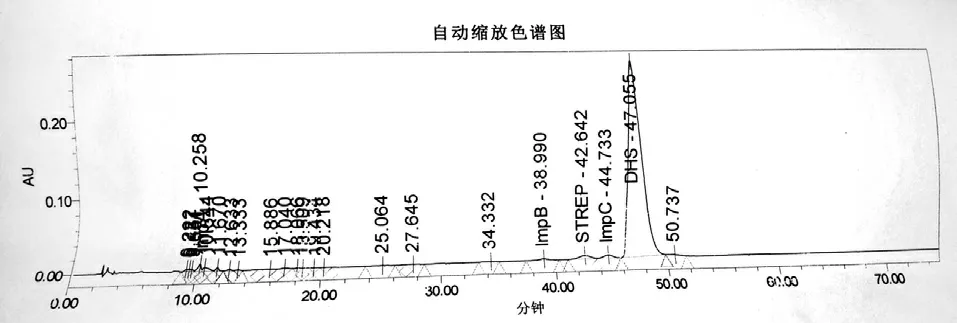

图3 成品1 谱图Fig.3 The map of product 1

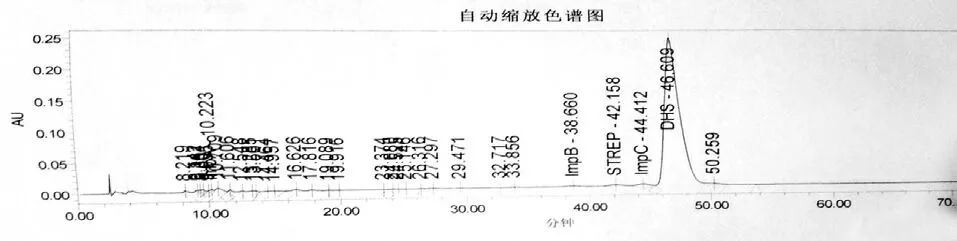

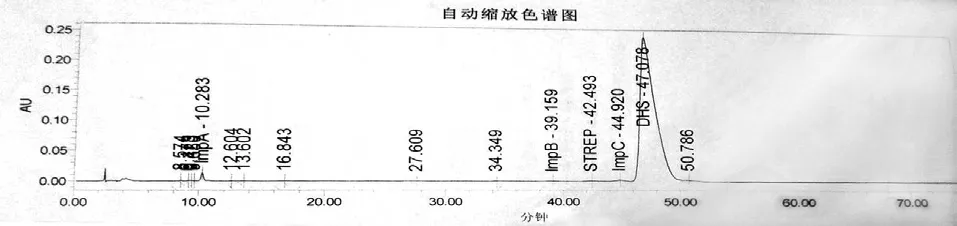

图4 成品2 谱图Fig.4 The map of product 2

图5 成品3 谱图Fig.5 The map of product 3

图6 对照品图谱Fig.6 The map of comparison product

经过对硫酸双氢链霉素提取工艺进行分析,中间体料液经318 树脂脱色后使用10%硼氢化钾溶液进行了氢化反应,因氢化反应产生氢气,反应较为剧烈,氢化前须将中间体效价稀释至10 000~ 12 000 μ/ mL,同时因硼氢化钾的引入,中间体无机盐含量由氢化前的4%左右上升至约15%,所以须使用152 树脂进行交换,以达到浓缩效价及脱盐的作用。

该工艺存在的劣势主要有以下两方面:

A、树脂柱占用面积较大,一次性投资高:因树脂吸附再生周期较长,如按目前生产常用的每台交换柱的吸附量计算,每台树脂柱吸附、水反洗、解吸、再生使用周期约85 小时,这样势必导致需要大量树脂柱投入,导致投资费用的增加。

B、树脂再生导致排污量增加,增加了污水处理成本:在目前清洁生产的大环境下,污水处理成本节节升高,大量152 树脂的引入必须随时进行酸碱再生,这导致了原材料成本的上升。而酸碱再生所产生的大量污水全部需要进行污水处理单元进行生化处理,这进一步增加了生产成本。

2.2 替代152 树脂工艺分析

通过工艺分析,明确了双氢链霉素工艺改进的主要方向在于如何替代氢化后对氢化液进行152 树脂除杂脱盐的工艺步骤。152 树脂的主要作用有两个,其一为浓缩料液以便于后续脱盐、活性炭脱色等操作;其二为降低料液中的无机盐含量。

因氢化反应前料液各项杂质含量已达到较低水平,氢化过程中仅加入了硼氢化钾,反应式如下:

由此可见,增加的金属离子仅仅为+1 价的钾离子。

基于道南效应的影响,纳滤膜对+1 价的金属离子有很好的筛分作用,随着浓缩时间的延长,钾离子将大量进入到渗透液中,从而实现了与链霉素料液的分离,因硫酸链霉素分子量为1 461.41,由此可见使用纳滤膜替代152 树脂理论上是可行的。所以本课题选用300 分子量纳滤膜对氢化液进行浓缩、脱盐一次性处理的工艺路线实验方案,实验过程从氢化工艺前的318 树脂离子交换得到的循环液开始。

2.3 工艺实施

2.3.1 试验材料

本课题使用的链霉素循环液、硼氢化钾等原材料均由河北圣雪大成制药有限责任公司提供。

2.3.2 实验仪器

高效液相色谱仪e2695(2489 检测器,美国Waters 公司);分光光度计、马弗炉、电子天平、300分子量纳滤膜GE 1025。

2.3.3 质量执行标准

成品按欧洲药典EP10.0 执行。

2.3.4 试验流程

2.3.4.1 冷却纯化水,进行试验准备工作。

2.3.4.2 取链霉素循环液检测效价,使用冷却好的纯化水稀释至50 L,氢氧化钠调pH 值后检测效价、pH 值、灰分、透光度,过程中全程降温。

2.3.4.3 按链霉素循环液总亿/100 的重量快速称取硼氢化钾固体,放置在烧杯中使用预先降温至20 度以下的去离子水配制为10%的溶液。

2.3.4.4 将硼氢化钾溶液缓慢倒入循环液中,观察反应是否有剧烈气泡产生,此过程应注意开搅拌及保持良好通风,全部倒入后将混合溶液放置2~ 3 小时,间开搅拌,待其转化完全后取样检测转化率,反应过程中注意随时检测温度情况,使用冷水夹套降温。

2.3.4.5 转化完成后测量所得氢化液体积,使用盐酸调pH 值7.0~ 7.5 并取样检测双氢链霉素效价、透光度、灰分、pH值情况。计算氢化收率。在反应器中存放,用冷水降温保持料液温度。

2.3.4.6 将50 L 氢化液移入膜设备中,使用300 分子量纳滤膜(GE 1025)对其进行浓缩操作,浓缩过程中随时记录滤速,压力,待浓缩液效价14~ 16 万或浓缩14~ 16 倍体积后按两倍体积进行顶水。浓缩结束后使用纯化水顶洗,与浓缩液一并收集,检测浓缩液效价、pH 值、透光度、链霉素限量、灰分。再使用纯化水顶洗膜中残留料液,单独存放并检测双氢链霉素的含量。整个浓缩过程在循环罐中降温保持料液温度15 度以下。透析液取前、中、后期、混合样、顶水混合样送检效价。实验过程中精确计量各料液的体积以便于计算收率。

2.3.4.7 使用380 mL 1*16 及适量703 树脂装柱对纳滤膜浓缩液进行脱盐操作,操作时随时注意进行pH值的调节,全部脱盐操作完成后使用无盐水进行顶水操作,直至出口效价2 000 以下,测量双氢链霉素精制液体积并检测效价、透光度、浓度、pH 值、链霉素限量、灰分情况。

2.3.4.8 经1*16 树脂脱盐得到的双氢链霉素精制液进行活性炭脱色及喷干操作,成品质量指标按药典方法全检。

2.4 工艺验证

2.4.1 双氢链霉素产品关键质量属性的确定

2.4.1.1 关键工艺参数(CPP)和关键物料属性(CMA)评估

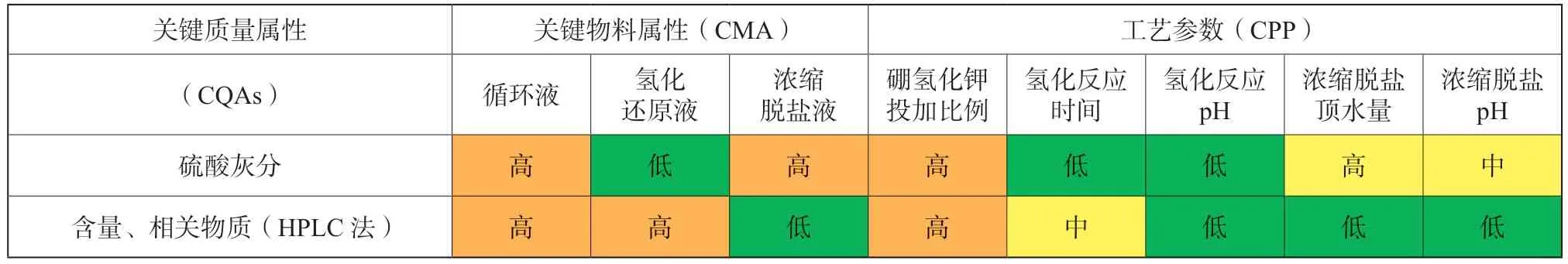

本次双氢链霉素工艺实验中应重点研究循环液至精制液过程中关键质量属性对应的关键物料属性和工艺参数。此段工序首先要控制氢化反应的完成程度,因为成品设立的硫酸链霉素残留,在后续工段无法除去。另外,由于此段工序投入了物料,那么其在最终产品的残留会体现在灰分上。所以本试验重点评估影响硫酸灰分和含量、相关物质(HPLC 法)的关键工艺参数和关键物料属性,具体如表1 所示。

表1 关键质量属性(CQAs)评估Tab.1 Assessment of critical quality attributes

本课题通过实验逐个验证以上影响关键质量属性的高中低风险,以及找寻消除风险的方法。

2.4.2 产品灰分和含量的关键质量属性

2.4.2.1 产品灰分

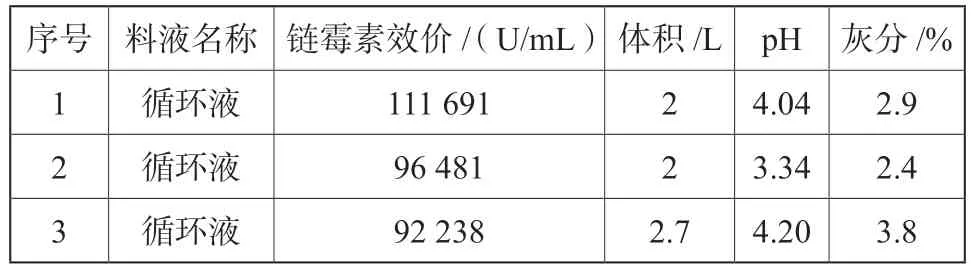

按照实验过程进行了三次实验,分别取循环液三批,对灰分的控制和检测,详细数据如表2 所示。

表2 循环液数据Tab.2 The datas of circulating liquid

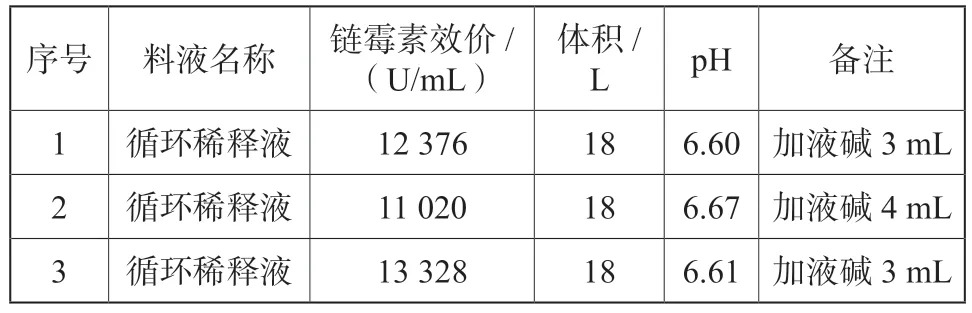

用氢氧化钠调pH 后,检测效价和pH,详细数据如表3 所示。

表3 循环稀释液数据Tab.3 The datas of circulating diluent

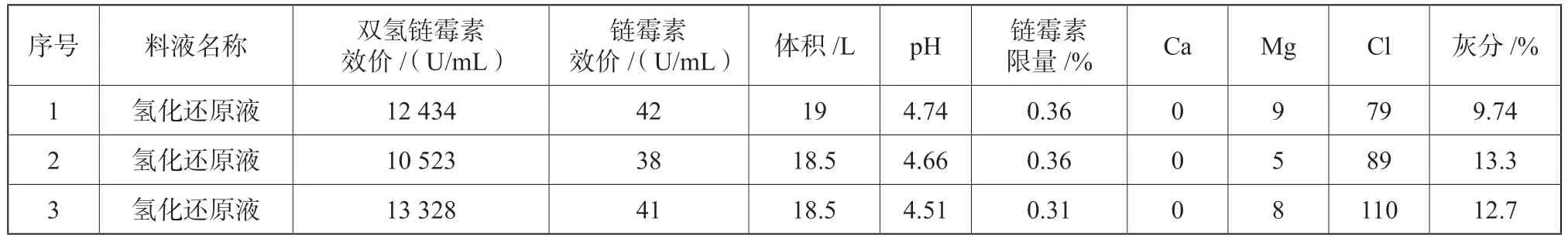

按照步骤2、3 配制硼氢化钾溶液,并缓慢加入到循环稀释液中,得到氢化还原液,详细数据如表4所示。

表4 氢化还原液数据Tab.4 The datas of hydrogenated reducing solution

由表中可以看出,按照总亿/100 的重量投加硼氢化钾,此时链霉素限量在0.5%以下,该投加比例下成品链霉素含量也均≤2.0%,满足质量标准。灰分方面,因为硼氢化钾和氢氧化钠的加入,导致氢化还原液灰分上升。

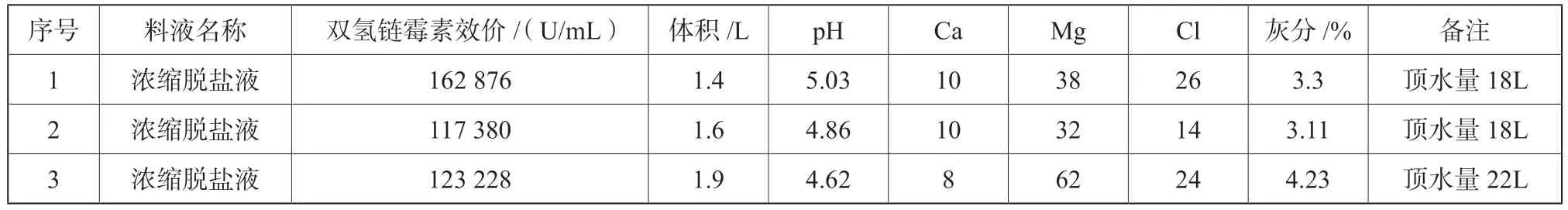

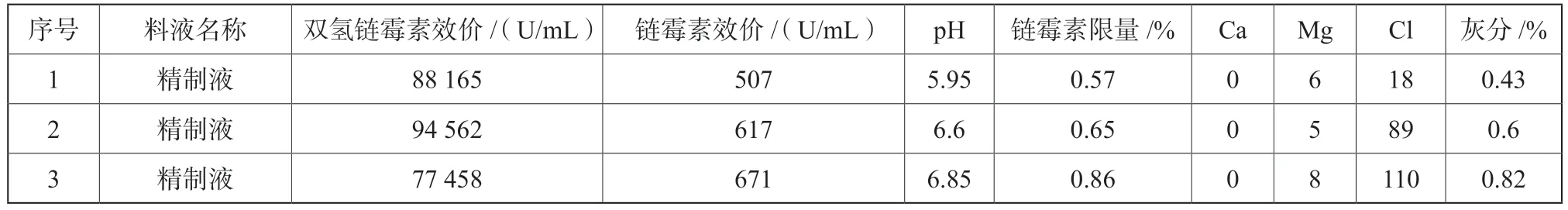

通过纳滤膜、1*16 树脂两个工序的脱盐处理,浓缩脱盐液和精制液的详细数据如表5、表6 所示。

表5 浓缩脱盐液数据Tab.5 The datas of concentrated desalting solution

表6 精制液数据Tab.6 The datas of the refined liquid

根据拟定的工艺路线处理,精制液灰分可以降低至1%以下。且关键控制点主要是硼氢化钾量、盐酸用量和顶水量,保证纳滤膜能够尽最大限度将氢化还原过程中新引入的钾离子、钠离子进行脱除,保证1*16 树脂进一步的脱盐。目前工艺过程中灰分指标可以通过此工艺路线达到合格水平。

2.4.2.2 双氢链霉素含量和相关物质

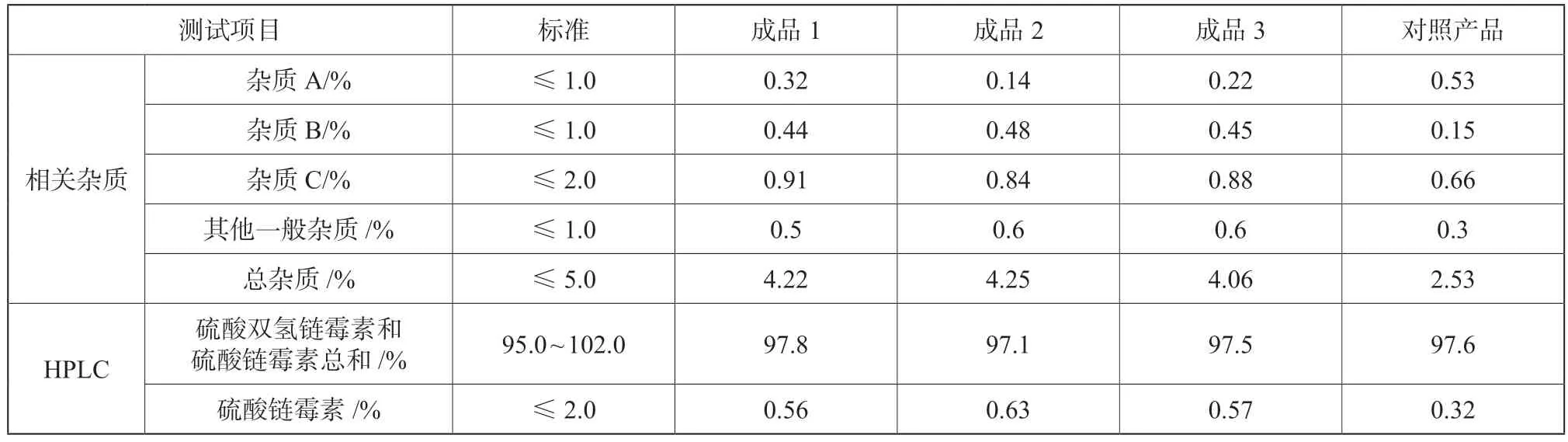

试验进行三次,采用HPLC 法对相关物质进行详细的实验验证。同时与外单位对照产品进行对照,检测结果如表7 所示。

表7 不同产品的数据对比Tab.7 Comparence datas of different products

由表7 可知,目前成品含量方面,即双氢链霉素和硫酸链霉素含量可满足质量要求,相关物质方面,杂质A、B、C 满足要求,而总杂质虽然达标,但与对照品相比略高,主要体现在两个方面,一是双氢链霉素的含量所占面积比例为92%~ 94%(湿品),低于对照品双氢链霉素含量所占比例97%,二是波峰的个数相对较多,特别是第2 批次成品。

经分析,如需要使用膜工艺达到与原树脂工艺同样的质量指标,需要在全工艺进行控制,第一,须在152、318 树脂吸附解吸过程中对相关杂质指标进行控制,如降低152 树脂顶水量、降低318 树脂循环pH 值等,重点在控制氢化前总杂质使之≤5.0,第二,需严格控制膜工艺的顶水量达到料液的2.3 倍体积,这导致有部分顶水因效价低而无法进入后续工序,可考虑在前工序进行循环套用。第三,需加大处理工序活性炭的用量5%,更好地去除大分子有机杂质,在几个工艺的协同作用下达到产品质量与对照品的一致。

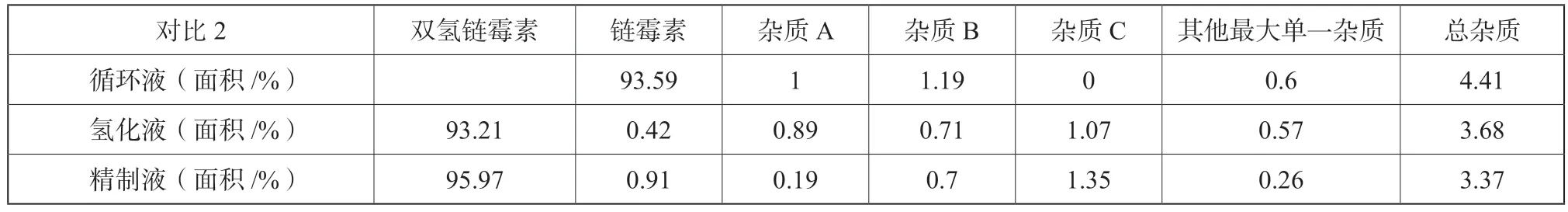

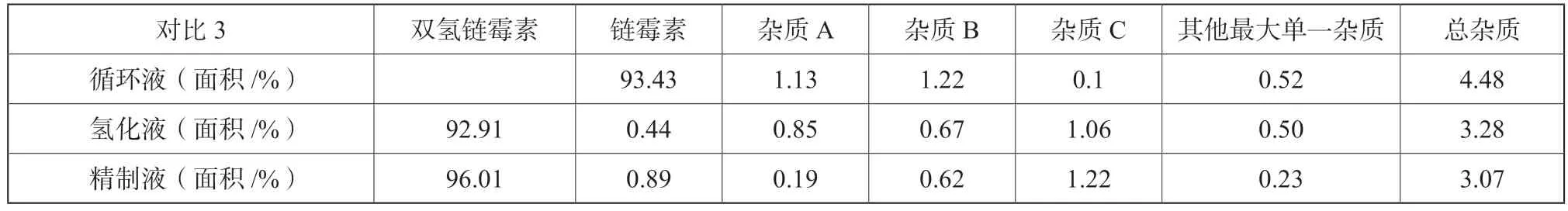

2.4.3 综合控制试验

在上文中我们提到三个控制要点,本次实验对其进行控制后进行了三次试验,因仅需对总杂质指标进行考察,干燥过程并不产生新杂质,则本次实验不需喷雾干燥对成品进行检测,仅需对脱色工序后的精制液直接检测总杂质即可,三次实验数据见表8~10。

表8 试验1Tab.8 The test result 1

表9 试验2Tab.9 The test result 2

表10 试验3Tab.10 The test result 3

由以上数据可见,综合控制后工艺对双氢链霉素含量有了一定的提高,相关物质中杂质A、B、C含量与现工艺并未有较大区别,但其他最大单一杂质和总杂质明显降低,与市售样品相比无明显区别,基本可以证明纳滤膜处理工艺的有效性。

2.5 小结

通过对纳滤膜工艺生产的产品进行了关键质量属性的考察,初步确定硫酸灰分、含量以及产品的相关物质重点进行验证分析,通过实验数据表明,需要综合控制152、318 树脂的吸附解吸、膜工艺的顶水量、活性炭加量等环节,可以实现产品质量的合格。

3 结论

3.1 总结

本课题主要对硫酸双氢链霉素的提取工艺进行了改进优化,采用纳滤膜技术脱盐替代链霉素传统工艺中氢化液152 树脂脱盐,可减少污水的排放以及树脂的使用,主要结论为纳滤膜工艺替代152 树脂脱盐可行。

课题制定了纳滤膜替代152 树脂的实验方案,同时通过对纳滤工艺生产的产品进行了关键质量属性的考察,确定硫酸灰分、含量以及对产品的相关物质进行验证分析,通过实验数据表明,纳滤膜代替152 树脂工艺可行。通过成品的液相图谱显示,虽然新工艺下成品的相关物质满足要求,但是总杂质比对照品相对偏高。通过对产品相关物质的关键质量属性进行分析和实验,综合控制152、318 树脂的吸附解析液质量、膜工艺的顶水量、活性炭加量并配合纳滤膜工艺,可以实现产品质量的合格。

3.2 展望

膜技术作为一项近年来新兴的生产技术,随着膜元件价格的逐步下降,已经越来越多地应用到生产工艺中。而树脂提取工艺作为一种较为老旧的生产工艺,不论其在树脂制作过程中造成的污染,还是在使用过程中酸碱再生所造成的污染,都越来越无法满足当前清洁生产的要求,也给生产企业增加了大量的污水处理成本。本课题所研究的工艺属于企业首创,如工艺进行生产放大,则可以为企业减少污水排放量在180 吨/天左右,为企业降低了污水处理的成本,同时对下步的清洁生产有着重要的指导意义。