典型中药工厂生产制造系统数字化仿真研究

尚建宁,刘霓昀,党秀,程星华,隋进廷

(中国电子工程设计院股份有限公司,北京 100142)

2022 年,《十四五医药工业发展规划》提出,“十四五”期间医药工业将进入加快创新驱动发展、推动产业链现代化、更高水平融入全球产业体系的高质量发展新阶段[1-3]。2023 年,《药品GMP 指南(第2 版)》发行,新增信息化、计算机化等新理念、新标准、新技术。

面对新要求和新动向,作为药品生产企业来说,传统设计已经不能满足高质量发展需求[4-6],而系统仿真技术作为分析各种复杂系统的重要工具已被广泛用于工程领域和一些非工程领域,同时衍生出很多计算机辅助软件,如AnyLogic、Plant Simulation、Witness、AutoMod、Quest、Flexlsm 等仿真建模软件,可以作为辅助手段为医药行业进行数字化赋能[7]。目前在不同行业均有国内外学者对数字化工厂和生产仿真等方面进行研究,秦晓宇等人[8]以A 企业某定制衣柜生产线为例,通过Plant Simulation 软件逐步创建生产线仿真模型,获得生产批量的最优取值及分配方式,为该生产线的生产批量决策提供参考。李允升等人[9]以红旗 H 平台涂总装车间作为主要的研究对象,通过AutoMod 仿真软件建立该总装车间的仿真模型,验证总装车间的产能,分析缓存区大小,并给定滑橇数量。徐志涛等人[10]基于Anylogic 仿真平台构建了立体物流仿真模型,通过模拟多场景下的物流活动,对不同情境下的AGV 数量和利用率以及暂存区物料堆积量等指标进行了分析。Dmitri Muravev等人[11]利用Anylogic 仿真平台,以宁波-舟山港为例,分两阶段优化联运码头的主要参数。

制药企业飞速发展,先进的计算机技术为传统的制药生产模式及效率、商业模式带来了新的挑战与机遇。本研究将利用数字化仿真技术,通过搭建数字化工厂,实现工厂仿真运行,将厂房的建造、设备的选型、设计等是否符合需求,是否合理和科学,前置于设计阶段进行模拟考察,有效规避设计风险,同时在仿真条件下快速测算,可以科学调配人工、物流、空间、能耗等管理细节,为工程设计过程中方案的精准和优化做支撑,降低投资及运行成本,实现技术赋能。

1 中药生产制造系统

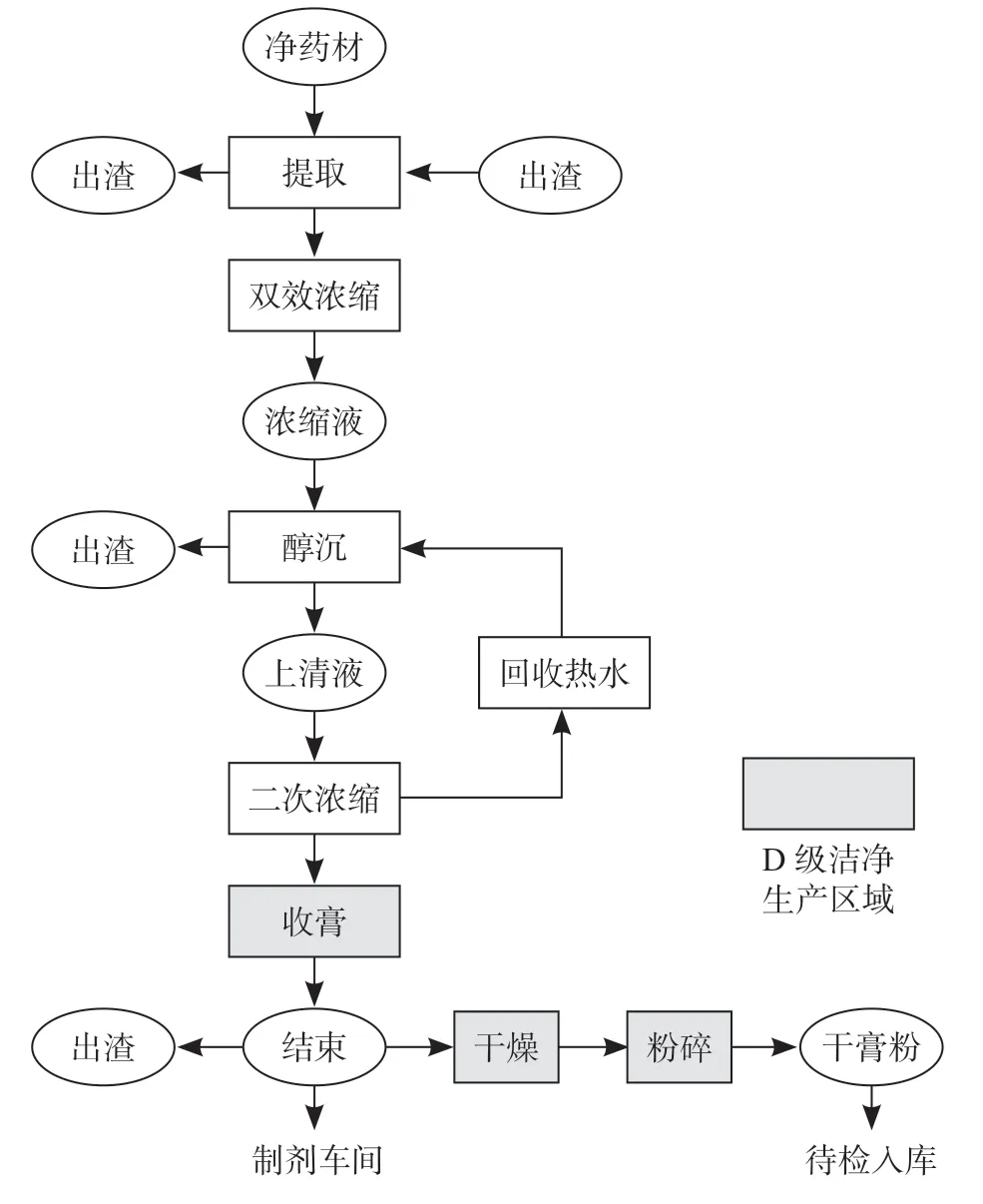

中药制剂制备过程一般包括提取、浓缩、纯化、干燥和制剂成型等单元操作[12-13]。本研究中涉及到的剂型为中药颗粒剂,包含制剂车间和提取车间两大部分,涵盖中药颗粒剂制造的全流程,且中药提取工艺体量可观,典型性强[14]。图1 展示了中药提取典型工艺流程。

图1 中药提取典型工艺流程图Fig.1 Typical process flow chart of traditional Chinese medicine extraction

2 典型生产线仿真建模

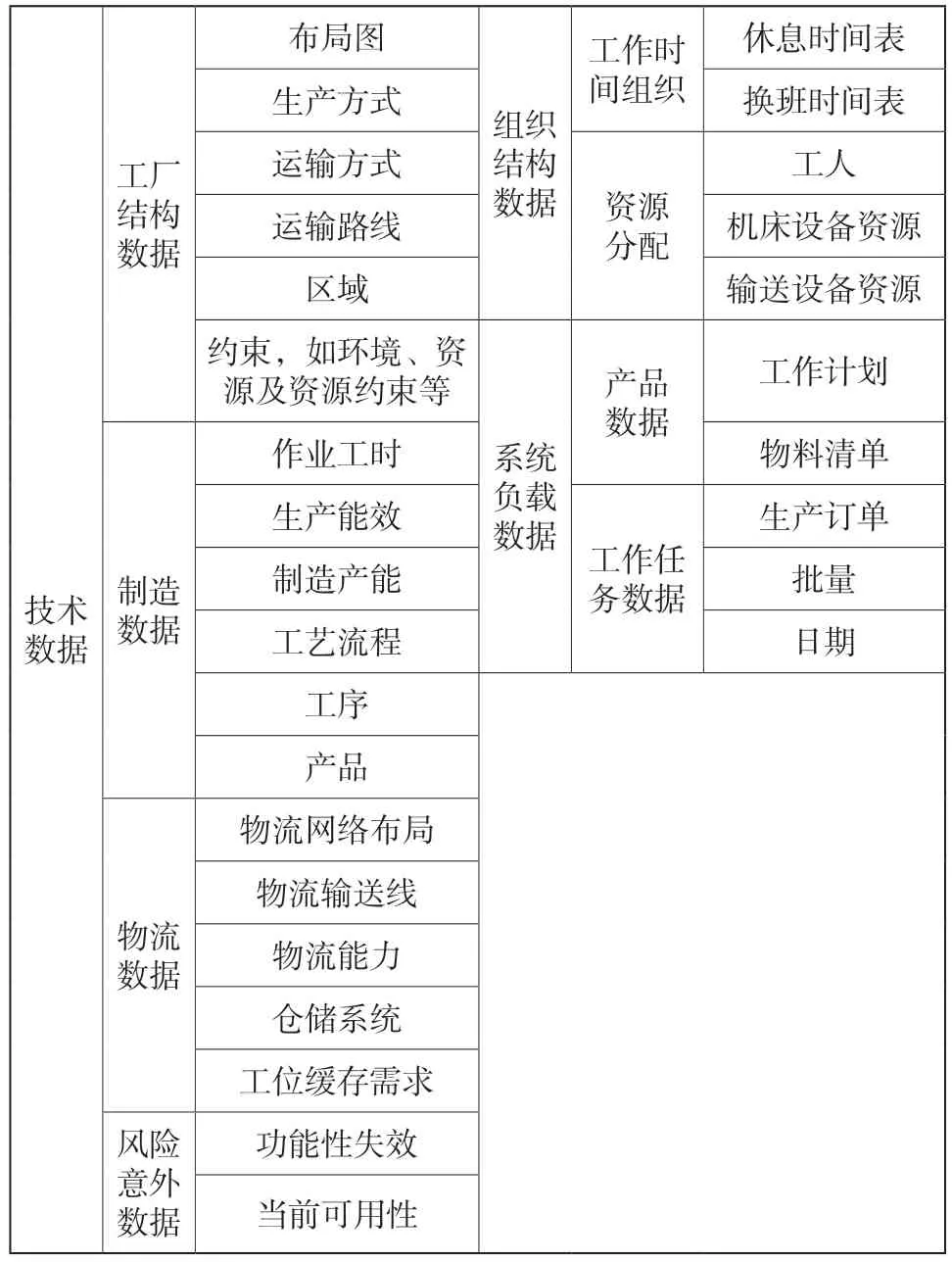

表1 仿真中采集的部分数据Tab.1 The datas collected in the simulation

2.1 设备级

建立设备仿真三维模型是建立车间级生产线的基础,针对提取车间的提取设备和制剂车间的制剂设备,根据其实际设备尺寸建立设备三维模型,按车间布置图对设备位置进行布置,建立和实际工厂一致的车间模型。

主要提取设备模型有:多功能提取罐、双联过滤器系统、提取液罐、双效浓缩过滤器、醇沉罐、收膏罐、单效浓缩过滤器、收渣系统、真空干燥器等。主要制剂设备模型有:粉料上料系统、自动称量系统、槽式混合机、制粒机、干燥机、颗粒输送机、总混机、中间料仓罐、颗粒包装系统、AGV 物料运送系统、传送带输送系统等。

根据工艺计算、设计结果进行模型建立后实施动态仿真。采用Plant Simulation 软件模拟每个工序的运行状态,将各个工序、各台设备的进出料反应过程等在模型上进行工艺数据模拟。

模拟过程不仅可以模拟各个节拍的生产过程,还能将运行过程中的原辅材料进料,中间生产过程,产品输出,过程中的公用工程和能量的消耗进行统计。同时还能将自动化物流过程进行直观展示。

为实现动态仿真运行,设备级建模过程增加了机台内部逻辑构建。包括工艺设备最小加工单元(罐体、加工腔体)动作,接近真实的加工时间模拟,多种原辅料顺次称量配料模拟,多种原辅料混合(装配)加工模拟,模拟提升机、槽混动作,模拟机头、转向机、装盒机、塑封机、装箱码垛机动作,多次提取工艺模拟,出渣过程模拟,模拟真实提取液浓缩比,自动投料小车模拟。通过设备的精细加工动作模拟,实现了深度掌握详细加工过程及参数,深度了解工艺设备加工特点,深度掌握连续流体仿真要素及方法。

设备级建模可分析相关指标,如:设备利用率、设备累计过货量、设备工程用量(动力用量)等。在给定工艺流程、确定设备型号后,将根据设备的不同属性,包括生产形式(间歇生产或连续生产)、标称规格、电压、总功率、用水量、故障率、生产速度等。在输入以上参数后,通过Plant Simulation 进行虚拟调试工作,包括添加传感器、为设备添加动作逻辑、信号表导入和自定义指令编写等工作。通过指令的下发,完成该中药提取生产线的模拟运行。在模拟运行过程中,通过对各仿真设备的状态读取,进行联动调试以形成反馈调节。

美国制起司越来越不“美式”,美式起司的衰颓可从农业部资料看出一二。1920-1950年代约七成以上的美国制起司都是美式起司,然后比例逐年递减,到了1980年代末期美式起司已无法维持一半的占比。1990年代美式起司努力让比例维持四开头,2017年占比则为40%。

多数对象都利用传感器触发程序,当生产物料进入或退出一个对象时,都会有各自的传感器用于控制前进或后退。此时设备的过货量也能实时被记录出来,可以统计出单个设备每阶段的累计过货量。传感器的触发可由该对象前后连接对象的设备状态所控制,设备状态包括但不限于full、active、true等。通过对单个设备状态的实时统计,设备利用率可以被实时计算,如式(1)所示。

此外,参照真实物理世界中设备的动力用量,设备的每一状态都会被赋予一个能源消耗值,包括但不限于耗电量、用水量和用气量。每当所仿真的设备对象状态改变了,系统就会及时调整当前能源消耗值。

2.2 设备组级

该仿真工厂模型中设备组级由同规格同功能的所有设备构成,以满足实际生产能力和生产调度的需求。

设备组级建模可分析相关指标,如:产品生产周期、设备组利用率、设备组在制品数量、动力用量等。在单个设备仿真的基础上,针对单个产线,通过保证产线中各个设备的协调生产,计算并统计出该产线产品生产周期。在产线生产中,特别是此次项目聚焦的中药制剂离散生产中,产线中各设备的利用率呈现阶段性的变化,可被实时观测和统计。在对产线生产过程动态呈现中,三维立体呈现该中药提取生产线的生产过程,同时在空间和时间的维度上运行该提取流程。设备组的动力用量会根据每个设备状态的改变,实时累加其对应下能源消耗值。

2.3 车间级

车间级建模是由多个设备组级的设备元素构建而成,按照功能分区及所在位置进行模块化搭建,即可组成生产制造系统建模,最后完成模型“组装”。模型构建需要将生产逻辑转换为计算机语言,通过输入相关程序,实现模型的动态仿真运行。

车间级建模通过引入工艺流程和工艺布局、生产工序业务逻辑、产品投产计划、加工时间等生产调度逻辑,对生产制造系统进行仿真模型构建。

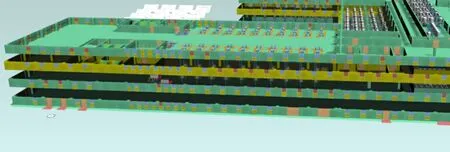

2.4 全厂生产线仿真模型

前文通过对生产车间布局设计,初步搭建了不含设备的车间三维框架模型,采用“设备级—设备组级—车间级”建模思路构建了生产系统仿真模型,将上述三维模型和仿真模型进行组合,建立一个全方位全产线的数字化工厂,对实际运行过程进行模拟,然后通过对仿真工厂模拟运行,发现方案及设计过程中可能存在的问题,实现设计方案优化。

本研究中的仿真模型为一个中药制剂数字工厂,是由工厂数据、生产线数据、性能数据和建筑信息,辅助三维建模、模拟仿真、参数化设计等手段,逐渐形成详细的工厂模型。全厂共四层,其中包含了两个提取生产线(含水提工艺设备、醇提工艺设备、以及数千根管线),一个制剂生产线(含制粒工艺设备、颗粒剂包装线和高架立体库)。

2.4.1 小品种提取车间仿真模型

小品种提取车间共分四层(1~ 4F),包括投料口、多功能提取、水提、出渣、双效蒸发、收膏、带式干燥等设备元素。其仿真模型如图2 所示。

图2 小品种提取车间仿真模型示例图Fig.2 Sample diagram of simulation model of small variety extraction plant

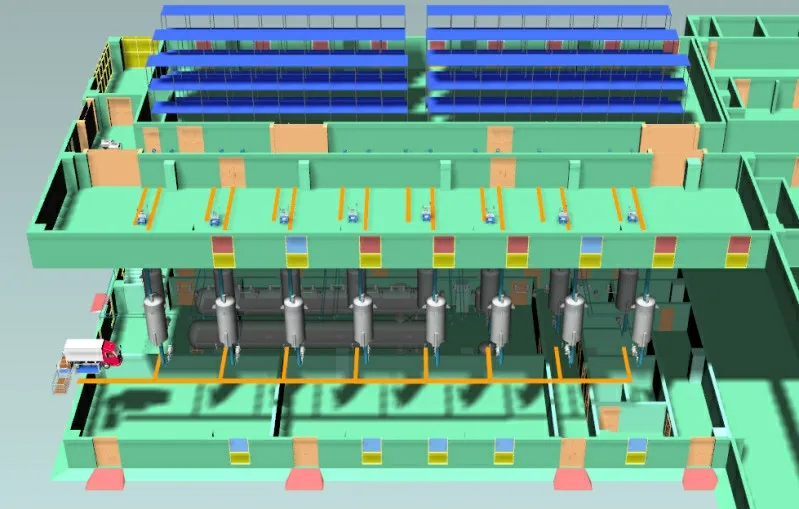

2.4.2 大宗提取车间仿真模型

大宗提取车间共分三层(2~ 4F),包括单效浓缩、党参黄精投料、大宗收膏、多功能提取罐、党参黄精水取液、党参黄精双效浓缩、醇沉、提取出渣、热水回收罐等。其仿真模型及关键建模程序如图3 所示。

图3 大宗药品提取车间仿真模型示例图Fig.3 Sample diagram of simulation model of bulk drug extraction plant

2.4.3 制剂车间仿真模型

制剂车间共两层(2~ 3F),其中2F 为总混区、包装线和高架立体库,3F 为制粒干燥区以及物料暂存区。图4 为制剂车间仿真模型示例图。

图4 制剂车间仿真模型示例图Fig.4 Sample diagram of simulation model of preparation plant

3 生产制造系统仿真运行

从核心的生产制造系统出发,采用三维建模、动态仿真、参数化设计等技术手段,将生产信息、物流信息、建筑信息等蕴含在工厂模型中,搭建全要素全生命周期的数字化医药工厂。包括布局模拟、产能模拟、动作模拟、调度模拟、物流模拟等内容。通过这些仿真模拟,可以更好地理解医药生产制造系统,了解生产过程中的问题,发现潜在的瓶颈,优化生产流程,最大程度地提高生产效率和质量。

3.1 布局模拟

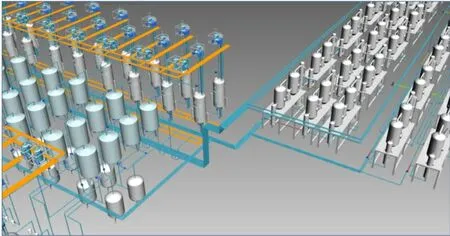

GMP 厂房要求高,管路繁多不易布局,通过在仿真模型中引入真实的管路参数和路径,建立符合管道基本布置要求的多层互联三维管道模型(如图5所示),获得接近真实的空间效果,直观分析管线排布的合理性,避免错误交叉,确保检修通道以及节约空间,同时快速获得管线最优布局,减少重复设计,缩短整体厂房的建设周期。

图5 多层互联三维管道模型示例图Fig.5 Sample diagram of multi-layer interconnected 3D pipeline model

3.2 产能模拟

药品生产的中间品种类及数量繁多;存放空间、容器、物流转运设施及周转器具人工核算困难;在仿真过程中通过真实工艺配方、真实关键参数、真实生产周期,真实工艺流程、真实物料衡算,模拟真实生产场景,得到接近真实的生产产能,量化评估其生产效能,实现最佳设备配置,得到接近真实的生产产能,从而可以精准记录中间品、物流、周转器具、容器的使用情况,如图6 所示。同时,通过对工艺设备数量动态计算,进行产线平衡设计,找到产线的瓶颈工序,提高生产效率。

图6 产能模拟示例图Fig.6 Sample diagram of capacity simulation

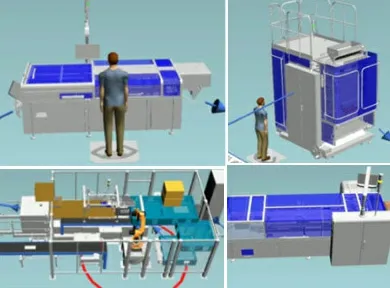

3.3 动作模拟

在仿真过程中通过建立丰富的三维模型库,模拟提升机、槽混、机头、转向机、装盒机、塑封机、装箱码垛机动作。通过设置生产参数,精细化模拟设备加工动作、设备腔体中的动作,模拟真实生产,深度掌握详细加工过程及参数,深度了解工艺设备加工特点,如图7 所示。

图7 动作模拟示例图Fig.7 Sample diagram of action simulation

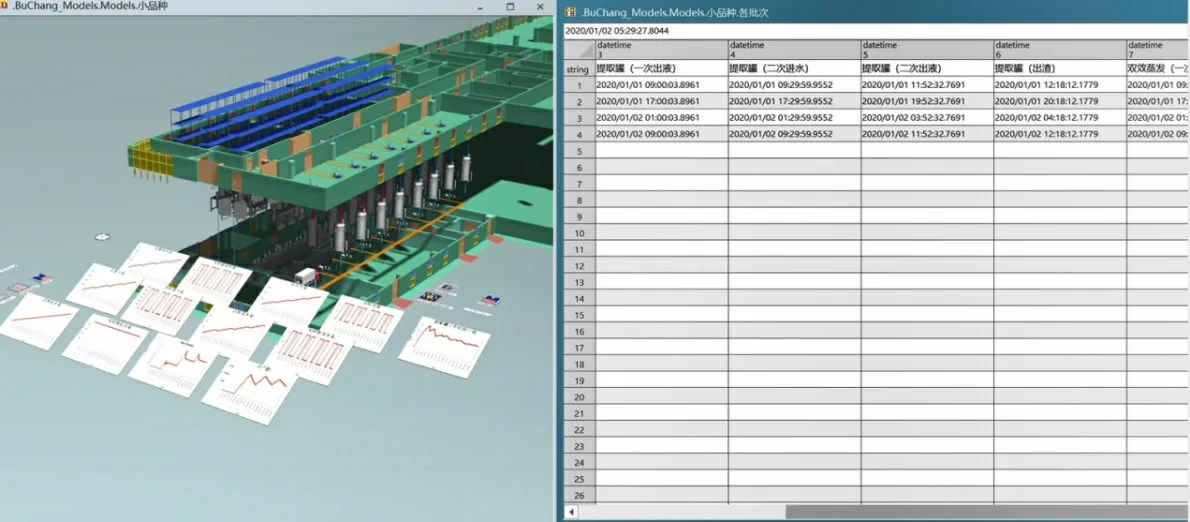

3.4 调度模拟

调度逻辑复杂,不易进行取样规划、检验统筹和人工设计。在规模化生产和共享平台等场景中,调度优化至关重要。

如图8 所示,在提取车间的仿真模型中通过仿真引入真实的时间逻辑进行模拟运行,实时生成各岗位状态和关键节点,指导生产运行调度优化,便于人员合理规划取样时间,统筹规划共享的检验仪器。

图8 调度模拟示例图Fig.8 Sample diagram of scheduling simulation

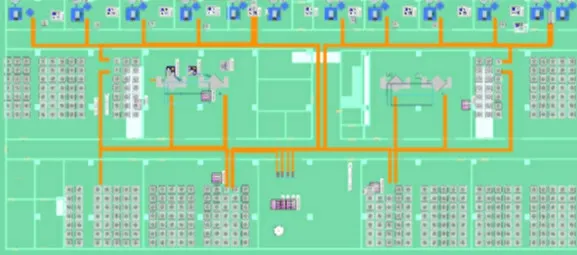

3.5 物流模拟

中药制剂规模化生产的物料搬运量大,物流空间有限,通过直观可视的物流仿真分析和模拟验证,可有效避免物料流或废弃物流交叉的情况,如图9 所示。同时通过物流仿真快速精准进行AGV 数量配置,优化小车数量、转运路径、输送管道等组合解决方案。

图9 物流模拟示例图Fig.9 Sample diagram of logistics simulation

4 结论

基于数字化设计理念,以中药提取工艺和颗粒制剂工艺为研究对象,采用三维建模、动态仿真、参数化设计等技术手段,将生产信息、物流信息、建筑信息等蕴含在工厂模型中,为搭建全要素全生命周期的医药数字化工厂创造了条件。通过布局模拟、产能模拟、动作模拟、调度模拟、物流模拟等内容进行可视化动态仿真运行,为精确评估工艺性能、优化提高生产水平、降低成本提供了支撑。

数字化设计和仿真优化在医药生产中具有重要的应用价值,是提升设计精准性、规避风险、提升生产效率的有效工具。本研究目前选择关键评价指标形成仿真验证与优化指引,需要根据实际生产数据进一步完善部分优化评价指标。未来还需根据项目实际应用的特殊工艺要求和其他专业的需求,进一步补充优化评价指标。