多体多区段换热器结构技术现状

陈孙艺

(茂名重力石化装备股份公司,广东 茂名 525024)

文献 [1]针对工程实践中越来越多的一体多区段换热器典型案例总结其中的各种结构技术,包括换热功能为主的多区换热器与多段多联换热器结构技术等。调查分析表明,有不少多段换热器在相邻两段之间设置有独立的管箱,打断了换热管的连接,换热管由贯穿多段的全长直联变为间断的段间串联,但是管程介质的流通得以继续,这类换热器结构有别于文献 [1]所述的一体多区段换热器结构,这时的壳体属于多段壳体。

已有为数不少的多体多区段功能式换热器分散运行在炼油和石油化工及其他化工装置中,通常属于专有技术而未能得到及时的交流和充分的发展。为方便业内加深对多体多区段换热器结构功能及其工业场景的认识,研发应用更多的多体多区段功能设备,这里就其结构特点进行分类综述,简述其结构及技术特点,供业内参考。

1 壳体直接相连的多体多段换热器结构技术

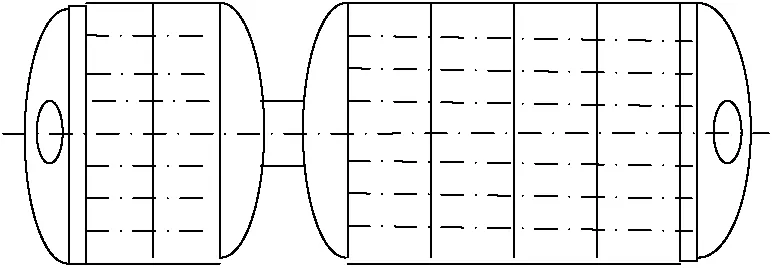

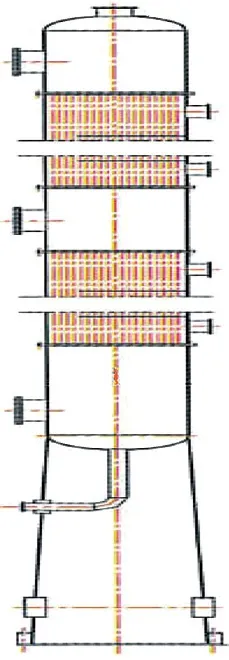

1.1 管箱焊管相连两段非标冷却器管束及其管板应力分析

某冷却器由多台管束整体立式安装在同一壳体内,每一台管束的结构图如图1 所示[2],由上、下两段管束通过中间φ273 mm×10 mm 的短管连通,成为管程介质通道,两段管束与各自的管箱一体化组焊成一体,管箱的公称直径DN 900 mm。下段管束下部管箱的端部通过支承板与壳体相焊,管束换热管由连接于壳体的支撑板约束。由于管板受力特殊,文献 [2]基于TEMA 标准分别按弯曲强度和剪切强度对管板厚度进行设计校核,再按弹性有限元和极限载荷方法对管板进行了应力分析和强度评定。

图1 两段非标冷却器管束Fig.1 Two-stage non-standard cooler tube bundle

1.2 聚丙烯循环气两段直联式冷却器及其热膨胀分析

固定管板式循环气冷却器是聚乙烯和聚丙烯装置的核心设备,其两端管箱轴向的进出口分别与反应器上、下段相连,构成气相反应所需气体的循环流道,把反应后升温的气体冷却到合适的温度送回到反应器。为了工艺的需要,该冷却器采用单管程,满足换热需求的换热管较长。为了便于携带粉体的气流顺畅通过冷却器管程,前端管箱设计成偏锥形、后端管箱设计成正锥形。

随着装置的大型化,传统的冷却器在满足工艺要求方面遇到瓶颈。对此,某高密度聚乙烯装置循环气冷却器采用了图2 所示壳程分段结构专利技术,通过增设两块配对的中间管板把传统的壳程分开为共用一个管程的两段壳程,传统的一台管束分为设计参数不同的两段管束,每台管数的3 000 根换热管在两块配对的中间管板上的管接头都需要对齐[3]。为了保证两块配对的中间管板之间的密封,需要通过数值模拟计算各种工况条件下两块管板的变形,进而判断两块管板之间预留的间隙是否足够。如果间隙过小,两段管接头的管端会相互顶碰,使管接头的受力、管板的受力和管板的密封受力变得复杂化。如果间隙过大,携带粉体的气流经过管接头管端间隙时会引起复杂的旋流、积聚或堵塞,无法顺畅通过冷却器管程。此外,在耐压试验和设备安装等环节还提出相应的技术要求。从制造工艺技术来说,两块管板之间的实际间隙还应考虑到管板钻孔变形、管接头焊接变形等制造工序的影响。壳体中间的法兰连接说明这是一台两段分体式结构,但是由于中间两件法兰是管板的延伸,管板之间几乎无间隙,两段之间相当于无管箱空间,某种程度上又等同于一体式。

图2 壳程分段冷却器Fig.2 Shell section cooler

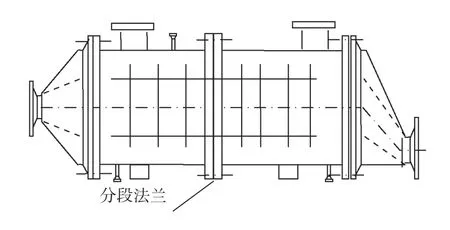

1.3 苯乙烯工艺三联一体化换热器的传统布置及其问题

大型苯乙烯装置的工艺系统及上下游关联设备是影响换热器工艺和结构的关键因素,传热设备上游为反应系统,下游接分离系统,均为能量消耗的主要来源,以多联换热设备为核心的能量匹配性设计是降低装置能耗的关键。大直径、高温、小压降多联换热设备,管程串联,壳程分段,管程总体为负压环境,介质推动力小,设备尺寸大、压降小。在苯乙烯装置中,三联换热器安装在第二脱氢反应器的下游,用于接收来自第二脱氢反应器的高温反应器物,利用较高的热量,实现较高的EB 单程转化率和较高的SM 选择性。

三联换热器实际上由传统意义的三台固定管板式换热器为主体,通过结构功能的创新性设计串联组合到一起,消除了原来三段换热器之间介质流程的出口、进口连通结构,既避免了设备大法兰连接时高温密封的困难又实现了设备轻量化设计,提高了设备紧凑性;降低了系统压降消耗,实现了能量的梯级、回收利用最大化,节约了资源;换热器可实现模块化设计,设置节省占地;吸收热膨胀,降低温差应力,提高设备可靠性;减小设备振动;保护换热管束;提高换热效率;提升设备的热膨胀体系设计,降低设备开停工引起的内部积液局部腐蚀问题。三联换热器超出现行国家标准GB/T 151—2014《热交换器》管辖的特大型节能环保设备。

图3 所示是苯乙烯工艺三联换热器的传统布置形式,分为全卧式和一立两卧的L 形两种布置形式[4]。随着换热器的大形化,卧式第一级换热器中滑动管板与壳体之间的填料密封容易出现泄漏的现象,其中管束自重作用以及壳体高温下强度不足而发生变形是原因之一,分析表明,第一级换热器壳体的设计不应直接由运行工艺参数确定,而应由填料函密封的预紧压力主导;管板填料函的密封设计虽然由预紧压力主导,但实际上是一项涉及基本因素、关联因素、目标因素、校核因素和优化因素等强交互影响的综合性设计[5]。

图3 苯乙烯装置三联换热器布置Fig.3 Arrangement of triple heat exchanger in styrene plant

国内经验表明,把第一级换热器改为立式结构后可改善填料密封效果,但是与另两段卧式结构之间需要通过90°弹性管件结构连接,以应对高温热膨胀变形,其与第二级换热器之间带弯头的压力平衡型膨胀节会带来较大的倾覆弯矩。实践中发现图3 所示的第二级换热器和第三级换热器也因其他因素而需要更新改造,如图4 所示。

图4 苯乙烯装置多联换热器Fig.4 Multi-connected heat exchanger of styrene plant

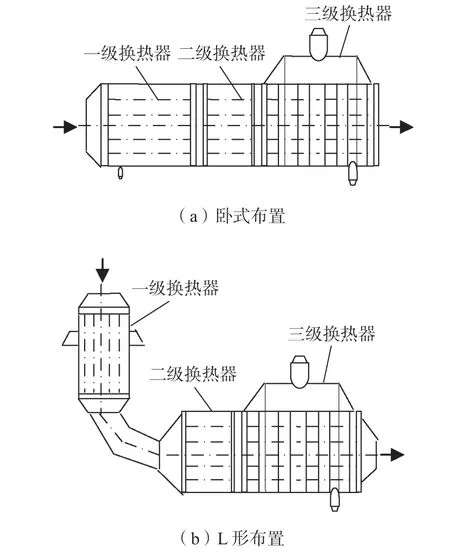

1.4 苯乙烯工艺三联一体化换热器的改进及技术对 策

针对国外引进三联换热器出现的各种问题,国内已把三联换热器进一步改进为图5(a)所示总体结构,产品如图5(b)所示,自下往上呈立式排列连接的有第一级换热器、第二级换热器和第三级换热器,第一级换热器上端为固定管板,下端为滑动管板,管板和壳体之间采用填料密封,避免现有卧式结构存在的技术缺陷,上、下出口管道布置膨胀节可有效地减少设备基础处的倾覆力矩,避免了管程与壳程之间泄漏的问题。三段换热器壳程并非完全独立的,第一级换热器壳程的出口流程就是第三级换热器的入口流程,有的第一级换热器和第三级换热器的壳体都带有膨胀节,有的壳体上不设膨胀节,降低了设备制造难度和成本[4,6]。

图5 苯乙烯装置三联换热器Fig.5 Triple heat exchanger of styrene plant

图5(b)产品总重约680 t,有关技术对策:(1)为应对高温动态参数下的密封难题,顶部管箱与管束采用一体化专有技术结构,不但能避免设备大法兰连接密封的困难而且实现了轻量化设计,管箱筒节为渐缩型结构,缩小直径后改善了管箱的承压能力,尤其是减轻了管箱端部开口的密封受力而使密封更可靠[7]。(2)针对图6 所示立式重叠换热器的结构特点,按SW6 塔器计算软件进行强度校核时,对换热器各部件适当简化处理,对于软件不能计算的壳程筒体和换热管,进行可靠的校核[8]。(3)前一段换热器的出口管箱与后一段换热器的进口管箱合二为一,不但避免了设备大法兰连接时高温密封的困难而且实现了设备轻量化设计,节约了钢材资源,回收了能源。(4)换热管插入管孔和管板焊胀并用,防止腐蚀介质渗入管板与换热管之间的间隙,达到防止间隙腐蚀的目的。(5)立式换热器管板上增设排液孔结构,停车过程液体自然会从接管流出,管板不会积液,避免腐蚀管接头,有利于快速吹扫干净壳程,进人检修[9]。(6)设备整体耐压试验时,壳体开口组焊的厚壁接管端部采用隔膜密封专有技术,具有减少密封面、密封可靠、弹性变形保护和结构简单等特点。实际运行中,值得注意的是其高温进料对弯头冲刷腐蚀问题[6]。

图6 立式重叠换热器[8]Fig.6 Vertical overlapping heat exchanger

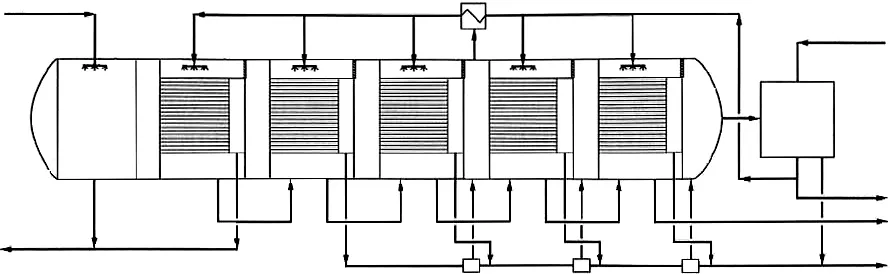

1.5 苯乙烯工艺四联一体化换热器及其关键技术

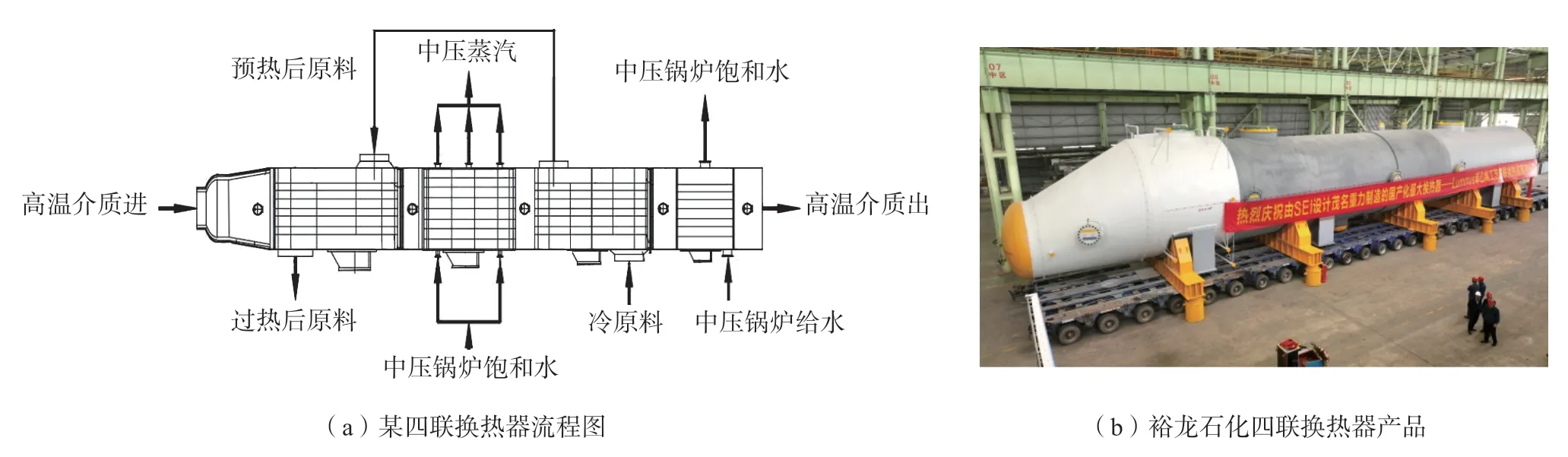

四联换热器是超出现行国家标准GB/T 151—2014《热交换器》管辖的特大型节能环保设备,图7(a)所示是文献[10]介绍的一种4 模块串联换热器,包括高温位的原料过热段、中高温位的中压蒸汽发生段、中温位的原料预热段、低温位的余热回收段,分别采用一级过渡连接段、二级过渡连接段和三级过渡连接段连接成一体。从左到右排列的8 块管板把主体分为4 个功能段,高温位入口介质自左端口进入换热器管程,由高温位至低温位的顺序依次通过各温位区间,分别与预热后原料介质、中压锅炉饱和水、冷原料介质、中压锅炉给水进行热交换,最后从右端离开换热器管程。

图7 苯乙烯装置四联换热器Fig.7 Four-connected heat exchanger of styrene plant

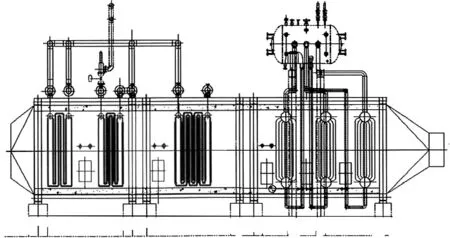

四联换热器是超出现行国家标准GB/T 151—2014《热交换器》管辖的特大型节能环保设备。图7(b)所示是裕龙石化有限公司50 万吨/ 年乙苯/苯乙烯装置四联换热器,该装置采用美国LUMMUS 苯乙烯工艺技术,换热器最大直径5.6 m,全长40 m,总重量超过1 000 t,由乙苯/蒸汽过热器、高压废热换热器、乙苯/蒸汽加热器和低压废热换热器组成,是目前最大的国产化换热器。其建造除了前面所述三联换热器有关技术对策,设计还考虑:(1)防止换热管在流体冲击下振动所导致换热管与管板的管孔连接管头松弛所引起的间隙腐蚀,在管板的壳程侧选择了较合理的新结构。(2)四联换热器通过三个相对于跨中截面严重非对称分布的鞍式支座卧式安装,形成明显的静不定受力结构,应用力学专业技术进行了可靠的受力分析和校核。制造厂则完成了大型厚壁管板焊接变形控制、不锈钢超大开孔及焊接防变形控制、浮动管板的安装制造、大填料函密封、司太立6#耐磨合金的堆焊、厚壁段壳体热处理等6项技术难题的攻关进行国产化研制。该四联换热器于2023 年3 月顺利安装。

2 壳体分体连接的多体多段换热器结构技术

大型装置中无论是并联还是串联起来的一系列换热器,都是传统的多区段设备组合,不但具有规模产能的功效,还可以通过开启副线接续流程而撤出其中的一台进行检修而不影响生产,这一点是改进后无管道相联的多区段功能换热器尚难以实现的。

2.1 管程并联的多区式换热器

某化工装置5 台并联的蒸汽发生器如图8 所示。

图8 5 台并联浮头式换热器Fig.8 Five parallel floating head heat exchangers

2.2 管程串联的多段式换热器

某化工装置9 台串联布置的固定管板式冷却器如图9 所示。

图9 9 台串联固定管板式换热器Fig.9 Nine tandem fixed tube-plate heat exchangers

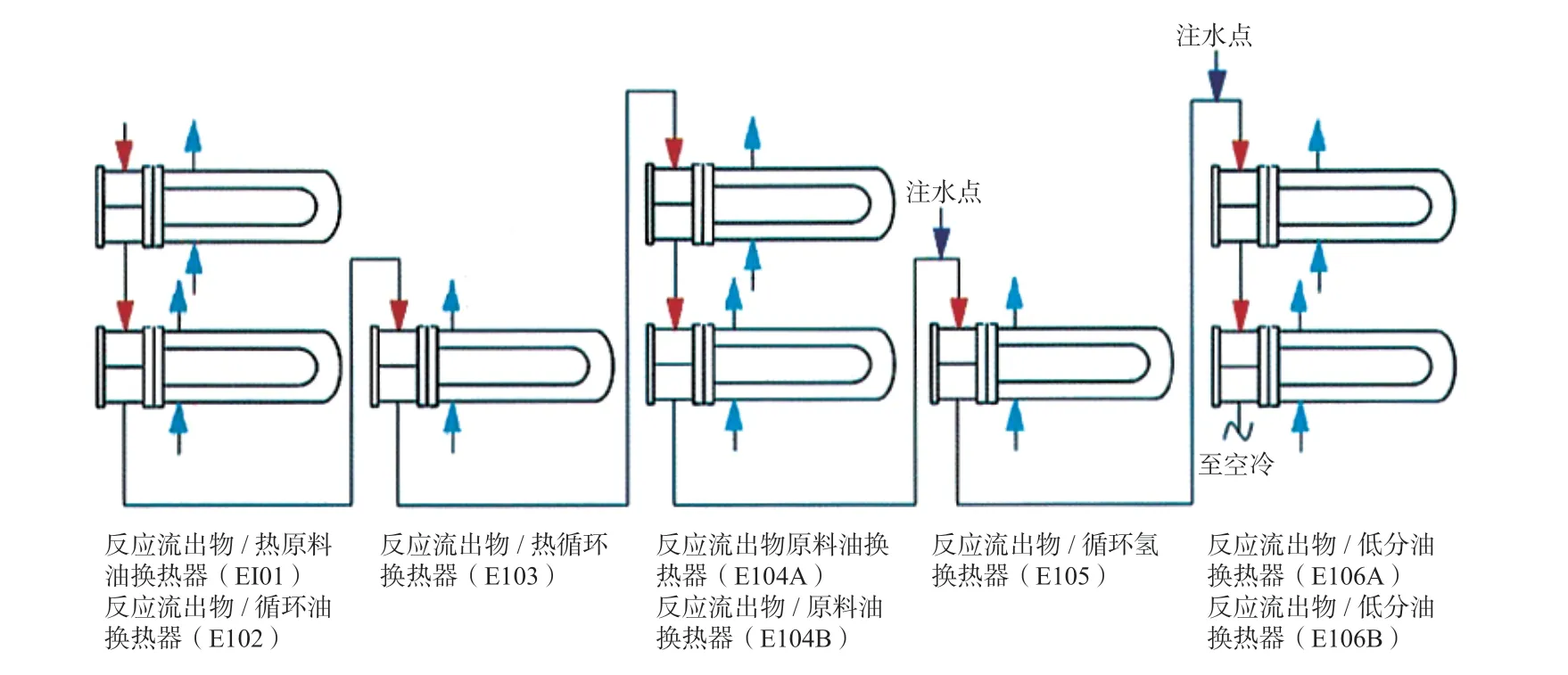

图10 是某加氢裂化装置中8 台管程串联的U 形管式高压热交换器[11]。管程介质是反应流出物,壳程介质各有不同,则分别是热原料油、循环油、热循环油、原料油、循环氢和低分油等6种。

图10 8 台串联U 形管式换热器[11]Fig.10 Eight tandem U-tube heat exchangers

2.3 多盘管模块并联换热器

N-甲基吡咯烷酮,简称NMP,其合成工艺国内外通常采用甲胺与γ-丁内酯在240 ℃、7.0 MPa 条件下液相反应而成,通常采用一体多区的卧式换热器,壳体内多条螺旋盘管并列安装,盘管密集布置且长而曲折,没有维修空间,故障难以处理。文献[12]介绍了一种模块化盘管换热器,包括筒体和密布于筒体内的盘管,盘管从外穿插进入筒体内并靠近筒体内壁沿轴向螺旋布管,然后螺旋直径缩小地反向螺旋布管,依此迂回形成多层螺旋布管后引出筒体外。筒体分为多段筒节,盘管分为多组内管,多组内管分别位于多段筒节中从而形成多个换热模块,相邻两个换热模块的筒节相互密封连通,相邻两个换热模块之间的内管通过过渡管道连通。在其中局部换热模块的内管出现泄漏等故障时,断开内管与过渡管道之间的连接以及相邻筒节,即可将存在故障的模块分离出来进行维护或置换,如图11 所示。

3 多区段功能一体化组合的卧式换热设备结构技术

3.1 低温多效蒸发器

在图12 的低温五效蒸发海水淡化装置流程图中,从右端引进的海水经预热后有一股分流到多效蒸发器上,经喷嘴均匀分布到蒸发器内的换热管上;从左端送给的热水经闪蒸装置产生的蒸汽进入蒸发器,为蒸发器内左边第1 效内的进料海水的蒸发提供热源;每效蒸发器内的进料海水蒸发产生的二次蒸汽为下一效进料海水的蒸发提供热源,蒸发、冷凝过程在各效重复,各效之间通过管线相连,蒸汽冷凝从每一效段的右下方排出[13]。

图12 低温多效蒸发海水淡化装置流程图[13]Fig.12 Flow chart of low-temperature multi-effect evaporation seawater desalination device

文献 [12]利用Aspen Plus 软件分别对不同回热器设置方式下海水淡化装置的性能参数进行了模拟计算与对比分析,对回热器的设置位置、设置台数、抽汽位置等进行了系统分析,研究表明:增设回热器可显著提高装置产水率;回热器设置在总管时,装置淡水产率高于设置在支管和小总管;回热器设置台数增多可提高产水率。三效蒸发器则常用于污水处理、工厂的酸性废水或煤化工MVR 蒸发母液的处理等环节[14-16]。

3.2 高温工艺器废热锅炉

石油化工及化工装置各种高温尾气/烟气通常由废热锅炉回收,而且常与蒸汽过热器组合进行一体化建造,图13 所示是某硫磺回收装置左段的中压蒸汽过热器和右段的焚烧炉蒸发器设置在同一壳体内的结构图,蒸发段产生的饱和蒸汽被过热段烟气加热后产生过热蒸汽,经过减温减压后,进入中压蒸汽管 网[17]。

图13 高温烟气加热炉结构[17]Fig.13 High temperature flue gas heating furnace structure

4 多段空气预热器结构技术

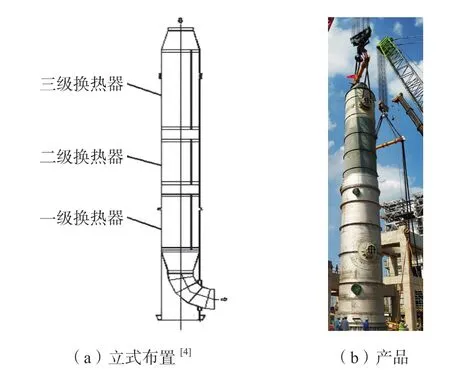

4.1 两段式空气预热器在蒸馏装置上的应用

文献 [18]介绍了两段式空气预热器的结构特点及在某石化公司12.0 Mt/a 常减压蒸馏装置上的应用,充分利用现有预热器的优势,高温段选用传热效率高的热管式预热器,低温段选用耐露点腐蚀性能好的铸铁板式预热器。各加热炉对流段的热烟气混合后由下行烟道进入高温热管空气预热器与空气换热后,经热管预热器出口热烟道由烟气引风机将烟气引入低温段铸铁预热器,与空气换热后通过冷烟道进入100 m钢筋混凝土烟囱排放。冷空气由空气鼓风机送入铸铁式双向翅片空气预热器与热烟气换热,换热后的热空气进入热管式空气预热器,与热烟气换热后由热风道供3 台加热炉炉底燃烧器燃烧使用。应用结果表明:两段式空气预热器具有热效率高、便于安装维修、操作灵活和耐腐蚀性强等优点。该装置使用两段式空气预热器以后,加热炉排烟温度一直控制在120 ℃以下,加热炉平均热效率达93.49%,烟气中污染物排放低于环保要求的排放指标。同时针对低温段铸铁板式预热器末端存在露点腐蚀问题,提出了在空气侧设置前置预热器的改进措施。铸铁板式预热器如图14 所示。

图14 多段空气预热器Fig.14 Multi-stage air preheater

4.2 三段式空气预热器在重整装置上的应用

文献 [19]介绍了组合铸铁板式空气预热器在固定床半再生式催化重整装置四合一加热炉烟气余热回收系统中的设计、制造及使用情况。催化重整装置四合一加热炉上使用的组合铸铁板式空气预热器,由扰流子式与铸铁板式组合而成,高温烟气端采用扰流子式,低温端采用铸铁板式。该装置自2013 年10月底开工以来,已经连续运行了半年有余,核算热效率可达91.58%,较之前采用其他类型空气预热器的加热炉热效率89%有了明显提高。因此,重整装置四合一加热炉余热回收系统使用组合铸铁板式空气预热器,可有效提高加热炉热效率,降低装置能耗。

5 多体多区段式换热器结构技术特点的认识

(1)多体多区段功能换热器的概念。多台串联或两台常见的重叠式列管式换热器虽然通过进口接管和出口接管直接连接,因换热前后介质物性和工况参数有所变化,也应该把上下串通的管程压力腔看成两个压力腔,把上下串通的壳程压力腔也看成两个压力腔,各个压力腔按各自的结构、介质及参数判定容器类别。在装置设备管理中,直连的两台设备就算结构、介质及参数相同,也被赋予不同的名称和位号。

常见的夹套管式换热结构的内腔和夹套是不串通的,但是刺刀管换热器的夹套其内腔和夹套是串通的。由此可见,在设备内部介质流动的空间上是否能够串通,可把这一特点视作多区段承压设备和多腔压力容器的主要区别。

一台U 形管式换热器可以因为管程的两个流程物性的明显变化而被视为两段式换热器,一台常见的硫磺冷却器可以因为壳体的不同区域所关联的换热管束不同而被视为三区段式换热器。虽然基于已有标准规范可以把设备内部介质流动的空间上是否能够串通视作多腔压力容器的结构特点,不能串通的称为多腔压力容器。但是多腔换热器既可具有多功能,也可具有相同的单功能,相同功能的多腔串联起来也具有规模产能的功效。对多区段的理解如果只限于结构是否串通的判断就会落入多腔的概念范畴,这对多区段换热器来说明显是不够的,石油化工设备中的多区、多段、多室有别于标准规范所提出的多腔。多区段结构往往会或多或少存在不同的换热形式、换热效果或者除了换热之外的其他功能,例如图7 和图11 中某段的蒸发功能,即便是管程完全串通的U 形管式换热器,也可以是多区段功能换热器。因此多功能也应排在换热这一主要功能之后,成为多区段换热器的辅助标志,文中的案例称为多体多区段换热器是较多功能区段换热器更加恰当的概念,也是较多功能换热器或多区段换热器更加完整的概念,通常情况下可简称为多区段换热器。

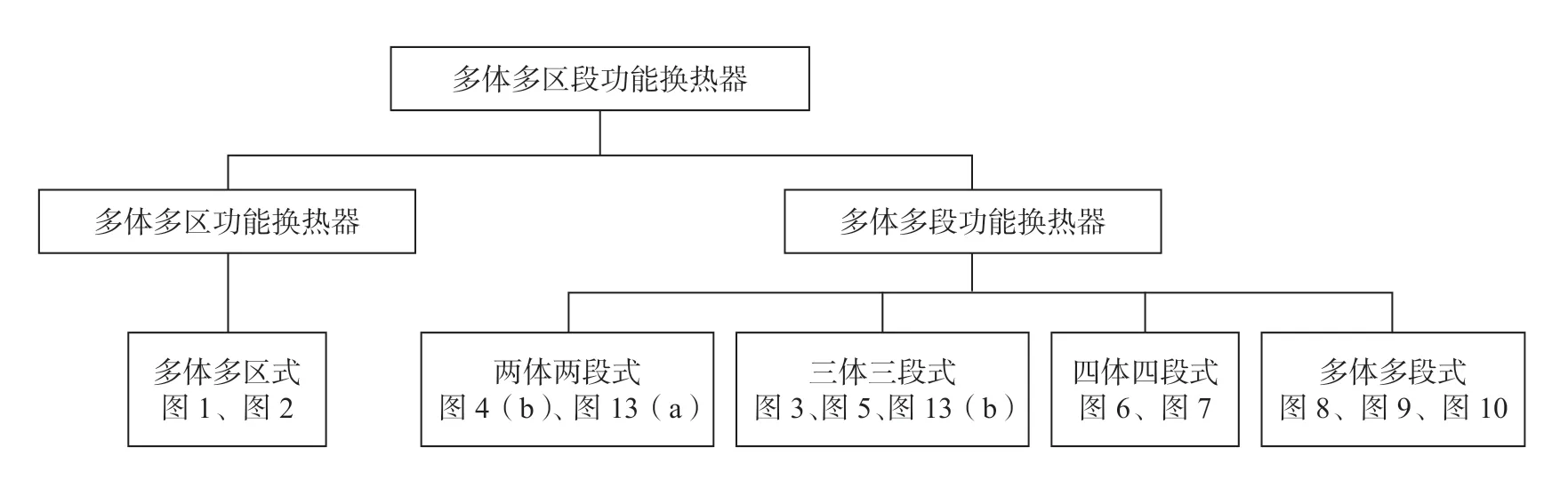

(2)多体多区段功能换热器的分类。基于换热器不同壳体多体、壳体内不同区域、不同分段以及各分结构功能的不同对其进行分类,文中的案例归类如图15 所示。对于多段换热器来说,其属于多体与一体的区别在于个段之间是否设置有独立的管箱,有则属于多体,没有则属于一体。一般地说,多区域功能主要基于壳程判断,多段功能主要基于管程判断。

本课程是典型的操作类课程,本课程重点为展现焊接过程的操作要领和技术难点,因此视频资源是本课程的主要表现形式,本课程的视频主要分为三类:

图15 多体多区段功能换热器分类图Fig.15 Classification diagram of multi-body multi-section function heat exchanger

(3)多体多区段功能的基本设计参数。基于多功能的概念来理解多区段,其技术参数甚至介质物性是变化的。对于同一压力壳内完全串通的多区段,由于流程的连续性,也许参数的变化不大,存在统一设计参数的可行性,不象多腔压力壳那样具有明显不同的技术参数和介质物性。

(4)主体结构形式对设计的影响。工程中应用的主体结构以卧式为主,个别是立式的。卧式设计时要特别关注支承平衡不致变形、支承灵活不致阻挠,避免管接头附加应力;立式设计时要特别校核风载荷附加给管接头的应力,此外,管束上管板上表面管端不宜存储介质,管束上管板下表面不要积存气相形成热阻,管束下管板上表面管接头应胀接消除间隙避免缝隙腐蚀。制造时多种零部件材料组焊工艺评定较多,热处理参数需满足不同材料要求而操作范围窄,工期较长。检修时内部空间有限,施工不便,一般无法更新换热管。

(5)在工艺技术上,多功能换热器从换热扩展到质热变化及相变等其他方面。

(6)工艺技术与结构的协调。多区段式热交换器的工艺特点之一是多管程或多壳程联通,流程之间和区段之间存在交互影响,某一流程前段的参数对后段的参数有不良影响时,难以通过另一流程进行及时的调控。对于大型绕管式换热器,当管程或壳程工作介质发生相变时,工作介质的物性参数随温度的变化而发生显著变化,如果按照传统的定物性计算方法会产生较大误差。文献[20]基于微分的思想提出了一种基于换热面积的温度分段精确计算方法,并阐述了无相变、单侧相变、双侧相变三种工况下分段精确计算的方法,确定了各段的温度节点求解方法。将该方法应用于某炼油厂实际案例,对比结果表明,温度分段精确工艺计算方法的计算结果与工程实际数据吻合较好,管侧工质出口温度计算值与工程值误差为0.66%,证明了该方法能够实现绕管式换热器的精确计算[20]。

(7)工程建设的技术经济性。传统多台换热器联合组成的多区段功能结构,占地面积小,可实现多环节因素的集成控制,提高系统效率,降低设备成本及其运输吊装等工程建设成本,降低动力消耗和冷却水耗,减少系统运行的阻力降,减少污染排放,环保节能效果明显。

(8)吊装运输技术。多区段功能换热器外形尺寸庞大,结构不均衡,有的自重超过1 000 t,要避免装车或装船引起的不平衡,要避免运输过程的失稳或构件晃动,还要避免膨胀节等柔性结构承受非运行载荷的损伤。重心不明确,从卧式到立式的吊装过程重心变化。专用吊耳或吊具的设计等。

6 结束语

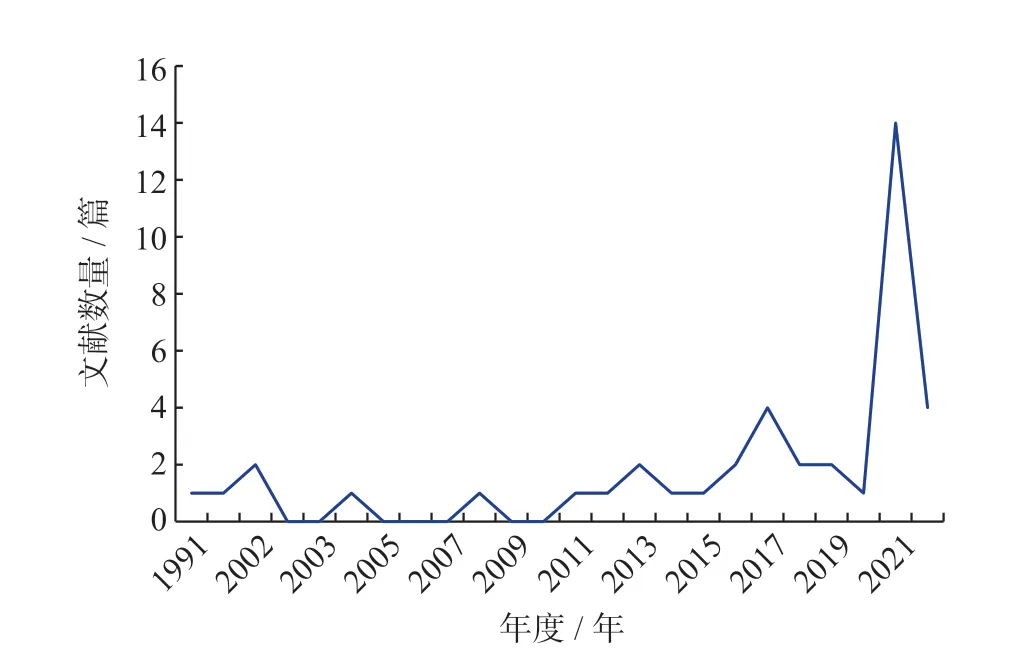

图16 相关文献数量年度分布曲线Fig.16 Annual distribution curve of reference number

其他有待研发的技术如:

(1)设计参数上各区段之间的交互影响缺少公开报道,某一区段工况的变化对其他区段工况的影响程度如何,以及这些影响是否超出原定的设计参数等问题较少研究报道,因此其结构设计中宜包括整体结构的工艺流态分析,从流态分析了解工况参数的变化,引导结构的优化设计。

(2)结构设计上多区段换热器的功能强化及轻量化技术有待进一步开发。管束中间管板(隔板)的强度设计需要规范化,壳体膨胀节波形采用薄壁结构与采用厚壁结构相比是否存在什么问题。较长的换热器多鞍座支承时的应力分析,其中确定固定支座位置的因素除了壳体热膨胀伸长量,沿壳体的重量载荷分布,沿壳体的接管分布等等之外还有哪一些,热膨胀受阻反过来对分段管板的受力有哪些影响等等,也需要研究。

(3)多区段组合换热器制造质量技术的提高。大量的焊接和异种钢的焊接,拘束度较大的情况下焊接接头更复杂、更高水平的残余应力及其所需要的焊后热处理工艺如何调整,多道管板之间的管孔对中及深孔液压胀管技术应用效果的检测,换热管与中间管板的焊接连接及密封技术等等专题,也值得研究。

(4)运行中多区段换热器结构功能的维护及防腐技术。如何在生产持续进行中撤出其中的一段换热器进行检修,是多区段换热器结构需要开发的新功能。

多区段式换热器中俗称列管换热器式反应器的一小类又是颇具个性的另一类,宜另文进行综述。